obtención de nanofibras de celulosa cationica a partir del bagazo

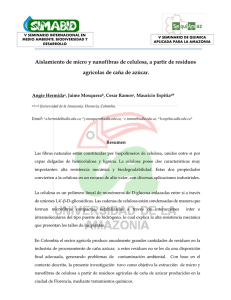

Anuncio