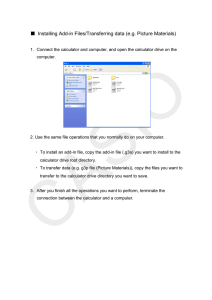

Manual instrucción

Anuncio