APROVECHAMIENTO DE LOS RESIDUOS DEL CORTE DE LA

Anuncio

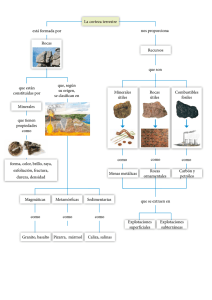

XI Reunión Anual de AIESMIN APROVECHAMIENTO DE LOS RESIDUOS DEL CORTE DE LA PIEDRA NATURAL DE SANTO ANTONIO DE PÁDUA, BRASIL Eduardo Augusto de Carvalho; Antonio Rodrigues de Campos; Carlos César Peiter Centro de Tecnologia Mineral – Av. Ipê 900, Cidade Universitária . Ilha do Fundão. Rio de Janeiro.RJ. [email protected]; [email protected]; [email protected]; Resumen La extracción de las rocas ornamentales en Santo Antônio de Pádua, RJ, empezó en la década de los 50. La producción ha crecido mucho en los últimos 10 años desde que las rocas ornamentales de Santo Antonio de Pádua ha empezado a usarse en revestimientos de pisos y paredes, en vez del uso común en pisos de corral. En Santo Antônio de Pádua son vendidos dos tipos de rocas: la Pedra Miracema y la Piedra Madeira. Los grandes volúmenes de pérdidas en el desmonte y en el tratamiento de las rocas, estimados en cerca del 80% del material extraído, ha provocado graves problemas ambientales en la región. Uno de ellos es el descarte de los finos, provenientes del corte de las rocas ornamentales con discos de diamante, en el Río Pomba y sus afluentes. Después del tratamiento de los efluentes de las fábricas se obtiene un residuo sólido que, tras su secado y molienda, se usa en la composición de morteros, en pasta de cerámica roja y en la producción de caucho. El presente trabajo se concentrará en el estudio de alternativas tecnológicas para el uso de los residuos finos. Los mejores resultados fueron obtenidos para la fabricación de morteros comunes y especiales y también para la teja cerámica roja. El uso de los residuos reducirá el impacto ambiental, además aumentará el numero de empleados en la región, cuya economía está concentrada en la explotación, tratamiento y venta de rocas ornamentales. Palabras Clave – residuos de corte de piedra; mortero industrial; reciclaje. 1. Introducción Ubicada a 240 kilómetros de la ciudad del Rio de Janeiro, Santo Antônio de Pádua (Figura 1), con una población de 39.000 habitantes y un Producto Interno Bruto de R$ 4.360,00 (US$ 1.540,00) concentra su economía en la industria papelera, en la agricultura y en la industria de rocas ornamentales (Vilasci et al.,2000). Figura 1 – Ubicación de Santo Antônio de Pádua en el Estado de Rio de Janeiro, Brasil. Carvalho, E.; Campos, A.; Peiter, C.; Rocha, J La extracción de las rocas ornamentales en Santo Antonio de Pádua ganó fuerza a lo largo de la década de los 80, cuando las rocas pasaron a ser usadas por la construcción civil. La roca se clasifica geológicamente como un milonito gneis, oriundo del metamorfismo de rocas ígneas semejantes a gneises. Este material presenta variedades locales y comercialmente conocidas como Pedra Madeira (piedra madera), Olho de Pomba (ojo de paloma), Granito Fino y Pinta Rosa. Las tres últimas son comercializadas como Pedra Miracema, de color gris (Figura 2.a). Ese es el material mas abundante en la región, siendo usado en revestimientos de paredes, muros, pisos, adoquines y áridos (Figura 2.b). La Pedra Madeira presenta diversas coloraciones; rosa, amarilla y blanca, siendo también usada en el revestimiento de paredes, muros y pisos (Figura 2.b). a) Ejemplo del uso de la Pedra Madeira b) Ejemplo del uso de la Pedra Miracema Figura 2- Rocas ornamentales de Santo Antônio de Pádua, Brasil. El desbaste de la piedra se hace manualmente y sin la presencia de especialistas. En las fábricas, los bloques son cortados y lajados en piezas menores de 47x47x4 cm (Figura 3). En seguida, esas piezas son cortadas en tamaños de 23x23x1,5 cm, 11,5x11,5x1,5 cm y, también, de 23x11,5x4 cm (Figura 4). Se estima que las pérdidas en las canteras y fábricas llegan al 80%, lo que ocasiona graves problemas ambientales, como por ejemplo, el acumulo de residuos cerca del desmonte (Figura 5) y de las fábricas, contaminación sonora y, polución del principal río de la ciudad, el Río Pomba (Paloma) y sus afluentes con los finos de corte. Figura 3 – Equipo para el corte de las rocas ornamentales de Santo Antonio de Pádua en piezas. Figura 4 – Lajado con cuña y cincel. La introducción de 46 estaciones de tratamiento de residuos (Figura 6) en las fábricas de Santo Antonio de Pádua ha reducido la contaminación del Río Pomba. Las 46 unidades, con 138 sierras de disco diamantado, producen cerca de 720 t/mes de residuos sólidos. Con esas estaciones de tratamiento, es posible reciclar cerca del 95% del agua usada en el corte de la piedra. Los residuos sólidos siguen para un tanque de decantación. Después de 15 días, los residuos, ahora con 40% de humedad, se llevan a un depósito mayor. XI Reunión Anual de AIESMIN Figura 5– Residuos del desmonte de la Pedra Miracema en una cantera. Figura 6– Estación de tratamiento de residuos de una fábrica (al fondo). En la parte inferior de la figura, se ve la operación de eliminación de agua de los residuos. 2. Las características de los resíduos de corte de las fábricas. El residuo del tratamiento de la Pedra Miracema se constituye de biotita (responsable por el color oscuro de la piedra), cuarzo y feldespatos - microclina, anortita y albita – (Vieira). El 85% de las partículas poseen tamaño menor que 44 µm e su d50 (tamaño en que el 50% de las partículas son menores) es de cerca de 26 µm. La densidad aparente es 1,43 g/cm3. La Tabla 1 muestra el análisis químico de los residuos de la Pedra Miracema. La cantidad de óxidos alcalinos (K2O y Na2O) es del 8%. El CaO de la muestra es originario de los feldespatos plagioclásicos y no actúa como fundente por su elevada temperatura de fusión. Cuando se hace necesaria la cocción, la cantidad de Fe2O3 (el 4,4%) le da un color rojizo al producto. Las bajas pérdidas al fuego indican poca cantidad de arcilla en el residuo. Tabla 1 – Análisis químico de los residuos de corte de la Pedra Miracema. SiO2 Al2O3 K2O Na2O Fe2O3 CaO TiO2 MgO P.F. (%) 67,14 14,92 5,18 2,93 4,40 1,91 0,73 0,73 0,50 3. Aprovechamiento de los residuos sólidos de las fábricas de Santo Antônio de Pádua El residuo sólido de la Pedra Miracema se viene usando para producir ladrillos y placas para la pavimentación de calles y aceras. Hasta ahora, era esa la única alternativa para el uso de los finos, aunque no en cantidad suficiente debido al bajo consumo de aquellas piezas en la ciudad. Estudios recientes hechos por el Instituto Nacional de Tecnología del Brasil (INT) y por la Universidad del Norte Fluminense –UENF (Fluminense es el gentilicio correspondiente al Estado de Rio de Janeiro) indican nuevas alternativas para el uso de los residuos de la Pedra Miracema en la fabricación de morteros, cerámica estructural y caucho. En la fabricación de cerámica estructural, el INT investigó el uso de los residuos como substitutos de parte la arcilla “delgada” (arcilla con poca cantidad de esmectita). Los ensayos fueron hechos con una arcilla de Rio Bonito (Estado de Rio de Janeiro), usando 10%, 20% y 30% de residuo mezclado con la cantidad necesaria de feldespato y cociendo los ladrillos a las temperaturas de 1050ºC y 1200ºC. En las Figuras 7, 8 y 9 es posible ver los resultados de pérdidas al fuego, retracción lineal y absorción de agua de los ensayos. Carvalho, E.; Campos, A.; Peiter, C.; Rocha, J Retração Linear Perda ao Fogo 14 13 AMB 1050ºC T1200ºC 12 AMB T1050 T1200 12 10 (%) (%) 11 10 8 6 35 30 25 20 15 2 10 8 5 4 0 9 0 5 10 15 20 25 30 35 % Resíduo-Feldspato % Resíduo-Feldspato Figura 7 – Resultados de pérdidas al fuego de las mezclas Figura 8– Resultados de retracción lineal de las mezclas estudiadas, para fabricación de ladrillos. estudiadas, para fabricación de ladrillos El uso de los residuos disminuyó en cerca del 25% las pérdidas al fuego de los ladrillos y también la retracción lineal de los mismos. Los materiales desgrasantes de los residuos hacen disminuir la retracción lineal de los ladrillos. El objetivo de los estudios realizados por la UENF era el uso de los residuos en la fabricación de tejas rojas. El uso de cerca de 30% del residuo en la pasta cerámica hace disminuir la plasticidad, evitando retracciones, lo que reduce la cantidad de agua necesaria para el moldeo por extrusión de las piezas. Usando de 20 a 30% de este residuo la pasta cerámica se situa dentro de los limites de Atterberg (Figura 10). Por eso, el secado puede ser más rápido, disminuyendo el gasto energético y también la retracción lineal. Durante la cocción de la mezcla con 30% de residuo (M30RG) a 1100ºC, la tensión de ruptura (Figura 11) de las piezas fue muy próxima de la obtenida para la pasta cerámica estándar (M0RG). A esta temperatura se disuelven parcialmente las partículas de cuarzo, aumentando la resistencia mecánica del producto final. El uso de los residuos en la fabricación de caucho también ha sido estudiado. La gran dificultad de acoplamiento entre la cadena polimérica generó una fuerte reducción en la resistencia a tracción del producto (Tabla 2) Absorção de água 18 16 14 (%) 12 10 8 AMB T1050 T1200 6 4 0 5 10 15 20 25 30 35 % Resíduo-Feldspato Figura 9– Resultados de la absorción de agua de las mezclas Figura 10- Estudio del comportamiento de extrusión de las pastas estudiadas para fabricación de ladrillos en diferentes temperaturas cerámicas investigadas de acuerdo con los limites de Atterberg de cocción. XI Reunión Anual de AIESMIN Al usar los residuos de corte de la Pedra Miracema, en lugar de cal, para fabricar mortero industrial, los resultados fueron animadores. Después del tercer día de curado, la resistencia a compresión del mortero hecho con los residuos fue el 2% superior al mortero líder del mercado brasileño. En el séptimo día y en el vigésimo octavo día, la resistencia a compresión fue el 5% mayor que el otro mortero (Figura 12). Tabla 2 – Resistencia a tracción de diferentes composiciones de caucho. Carga del caucho 40% de negro de carbono 40% de caolín 40% de residuos Resistencia a tracción (MPa) 30 5 3 Resistencia a compresión (MPa) 32 30 28 26 24 lider del mercado 22 con residuo 20 3 dias 7 dias 28 dias Figura 11- Resistencia a flexión en diferentes temperaturas de Figura 12– Resistencia a compresión del mortero industrial cocción de las tejas cerámicas. hecho con los residuos y la del líder del mercado brasileño. En un estudio desarrollado por un fabricante de morteros industriales (Tabla 3), el mortero hecho con los residuos fue aplicado en un ladrillo cerámico común. La mezcla con 14% de agua presentó buena trabajabilidad y adherencia al soporte. Después del 30 minutos de uso, todavía el mortero tenia una buena plasticidad, favoreciendo el escurrimiento. La gran cantidad de partículas mayores de 149 µm en el residuo entregado al fabricante comprometió los resultados de contenido de aire (11,7%) y de resistencia a la adherencia, a 28 días (0,23 MPa). Tabla 3 – Propiedades del mortero producido por un fabricante de mortero industrial con los residuos de Santo Antônio de Pádua. Propiedad Valor Retención de agua 90,3 % Escurrimiento 254 mm Densidad 2,017 g / cm3 Aire incorporado 11,7% Resistencia de adherencia a tracción 07 días 0,20 MPa 28 días 0,23 MPa 4. Conclusiones Los resultados obtenidos tanto por el INT como por el fabricante de mortero industrial, han incentivado que se desarrollen estudios de producción de mortero industrial usando los residuos de las fábricas de Santo Antônio de Pádua. Estos estudios están siendo finalizados en la UNEF. Es necesario Carvalho, E.; Campos, A.; Peiter, C.; Rocha, J que los residuos no tengan partículas mayores de 149 µm, ni humedad menor del 1%, para que sus características de resistencia de adherencia, a 28 dias, y l cantidad de aire incorporado sean mejores. La gran dificultad de esos residuos para incorporarse a la cadena polimérica, no permite su uso en la fabricación de caucho. Las pérdidas al fuego de los ladrillos fueron reducidas en un 25% con el uso de los residuos. Los estudios llevados a cabo por la UNEF han demostrado que el uso de 30% de los residuos en la pasta cerámica, permite disminuir la plasticidad, evitando retracciones y también la cantidad de agua necesaria para el moldeo por extrusión de las piezas. Además se ha obtenido una pasta cerámica, cuyas propiedades plásticas se encuentran dentro de los límites de Atterberg. El presente trabajo revela dos nuevas opciones para el aprovechamiento de los finos producidos por en las fábricas de corte Santo Antonio de Pádua: en pasta cerámica roja y en mortero. El reciclaje de estos finos disminuirá el impacto ambiental y, por otro lado derivará en la creación de empleos en la región. 5. Bibliografía Villaschi Filho, A.; Pinto, M.M. Arranjos Produtivos e Inovação Localizada: o caso do segmento de rochas ornamentais do noroeste do Estado do Rio de Janeiro. Relatório Final para o Contrato BNDES/FINEP/FUJB – Arranjos e Sistemas Produtivos Locais e Novas Políticas de Desenvolvimento Industrial e Tecnológico, Instituto de Economia da UFRJ, dezembro, 2000. Rocha, J.C. Apoio ao Setor Produtivo de Pedras Ornamentais de Santo Antônio de Pádua. Relatório Parcial 02 para a REDE RECOPE/RETECMIN, julho, 1999. Vieira, C.M.F. et al. Efeito da adição de resíduo do corte de granito de Santo Antônio de Pádua-RJ em massa cerâmica vermelha. 47º Congresso Brasileiro de Cerâmica. João Pessoa. BR. Junho. 2003. Revuelta, M.B.; Sorando, J.P.C.; Casado, L.F. Rocas Industriales. Tipología, aplicaciones en la construcción y empresas del sector. Editorial Rocas Y Minerales. Madrid. 2001. Campos, A.R. et al. Santo Antonio de Pádua: um pólo de extração de Rochas Ornamentais no Estado do Rio de Janeiro. Mineração Metalurgia, n.551, p. 15-21 www.pedradepadua.com.br