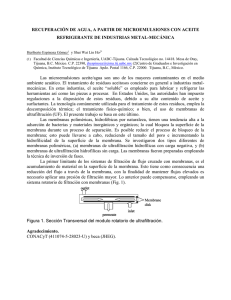

Estudio y diseño de una planta de producción de membranas

Anuncio