tesis juliana reyes - ing. automotriz

Anuncio

UNIVERSIDAD TECNOLÓGICA EQUINOCCIAL

FACULTAD DE CIENCIAS DE LA INGENIERÍA

CARRERA DE INGENIERÍA AUTOMOTRIZ

CONSTRUCCIÓN DE UNA MAQUETA DE UN MOTOR

MONOCILÍNDRICO PARA DEMOSTRACIÓN DE LA

CINEMÁTICA DEL MOTOR EN EL MECANISMO

BIELA – MANIVELA

TRABAJO PREVIO A LA OBTENCIÓN DEL TÍTULO DE

INGENIERA AUTOMOTRIZ

JULIANA ALEJANDRA REYES NIETO

DIRECTOR: ING. CÉSAR PADILLA

Quito, Enero 2015

© Universidad Tecnológica Equinoccial. 2015

Reservados todos los derechos de reproducción

DECLARACIÓN

Yo, JULIANA ALEJANDRA REYES NIETO, declaro que el trabajo aquí

descrito es de mi autoría; que no ha sido previamente presentado para

ningún grado o calificación profesional; y, que he consultado las referencias

bibliográficas que se incluyen en este documento.

La Universidad Tecnológica Equinoccial puede hacer uso de los derechos

correspondientes a este trabajo, según lo establecido por la Ley de

Propiedad Intelectual, por su Reglamento y por la normativa institucional

vigente.

_________________________

Juliana Alejandra Reyes Nieto

C.I. 172430244-1

CERTIFICACIÓN

Certifico que el presente trabajo que lleva por título “Construcción de una

Maqueta de un Motor Monocilíndrico para Demostración de la

Cinemática del Motor en el Mecanismo Biela-Manivela”, que, para aspirar

al título de Ingeniera Automotriz fue desarrollado por Juliana Alejandra

Reyes Nieto, bajo mi dirección y supervisión, en la Facultad de Ciencias de

la Ingeniería; y cumple con las condiciones requeridas por el reglamento de

Trabajos de Titulación artículos 18 y 25.

________________________

Ing. César Padilla

DIRECTOR DEL TRABAJO

C.I. 170049392-5

DEDICATORIA

“Nadie dijo que fuera fácil, pero

prometieron que valdría la pena”

Dedico este trabajo, con mucho cariño:

A mis padres, Edwin y Sonia, y a mis

hermanos, Renata y Estefano, quienes me

han brindado su amor y apoyo, y han

sido

mi

pilar

fundamental

y

mi

motivación para luchar por mis metas.

A todos quienes están conmigo, gracias

por confiar en mí y nunca dejarme sola

en este largo camino que es la vida.

Juliana Reyes Nieto

AGRADECIMIENTOS

Agradezco infinitamente:

A Dios, por darme la vida y la salud para lograr

alcanzar mis metas.

A

mis

padres,

por

su

ejemplo

y

apoyo

incondicional para hacer de mí lo que ahora soy. A

mis hermanos por darme la fuerza y motivación

para seguir siempre adelante.

A mi tía, a mi novio y a mis amigos y familia en

general, quienes estuvieron siempre alentándome y

recordándome que yo sí podía.

A mis maestros, quienes me brindaron sus

conocimientos para hacer de mí una excelente

profesional.

Al Ing. César Padilla, por su guía, ayuda, paciencia

y dedicación en cada etapa de este trabajo, gracias

por ser un gran maestro.

ÍNDICE DE CONTENIDOS

RESUMEN

xvii

ABSTRACT

xix

1. INTRODUCCIÓN

21

1.1.

PROBLEMA

22

1.2.

JUSTIFICACIÓN

22

1.3.

OBJETIVOS DEL PROYECTO

23

1.3.1.

OBJETIVO GENERAL

23

1.3.2.

OBJETIVOS ESPECÍFICOS

23

1.4.

ALCANCE

2. MARCO TEÓRICO

2.1.

MOTOR DE COMBUSTIÓN INTERNA

2.1.1.

25

26

SISTEMÁTICA DE LOS MOTORES DE COMBUSTIÓN

INTERNA

2.1.2.

24

28

CLASIFICACIÓN DE LOS MOTORES DE COMBUSTIÓN

INTERNA

30

2.2.

PARÁMETROS GEOMÉTRICOS DEL MOTOR

33

2.3.

CONCEPTOS BÁSICOS DE CINEMÁTICA

39

2.4.

CINEMÁTICA DE MÁQUINAS Y MECANISMOS

42

2.4.1.

MECANISMOS DE TRANSMISIÓN DE MOVIMIENTO

2.4.1.1.

Mecanismos de transmisión lineal

43

44

vii

2.4.1.2.

2.4.2.

Mecanismos de transmisión circular

46

MECANISMOS DE TRANSFORMACIÓN DE MOVIMIENTO 49

2.4.2.1.

Mecanismos de transformación circular en lineal

49

2.4.2.2.

Mecanismos de transformación circular en lineal alternativo

51

2.4.3.

2.5.

OTROS MECANISMOS DE INTERÉS

CINEMÁTICA DEL MECANISMO BIELA – MANIVELA

3. METODOLOGÍA

54

56

67

3.1.

CARACTERÍSTICAS TÉCNICAS DEL MOTOR

68

3.2.

SISTEMA MECÁNICO

69

3.2.1.

SELECCIÓN DE MATERIALES

69

3.2.2.

DISEÑO DE LA MAQUETA Y SUS MECANISMOS

71

3.2.3.

MECANISMO PARA LONGITUD DE BIELA VARIABLE

73

3.2.4.

ALTURA VARIABLE DEL CILINDRO

75

3.2.5.

MOVIMIENTO DEL CIGÜEÑAL

76

3.2.6.

DISCO DE ÁNGULO DE GIRO

77

3.2.7.

ESCALA DE DESPLAZAMIENTO

78

3.2.8.

BASE DE BANCADAS DE CIGÜEÑAL Y ESTRUCTURA DE LA

MAQUETA

79

3.2.9.

83

MONTAJE DEL SISTEMA MECÁNICO DE LA MAQUETA

3.2.9.1.

Unión de la estructura mediante suelda GMAW (MIG)

3.2.10. ACABADOS

3.2.10.1. Capa antioxidante

83

85

85

viii

3.3.

3.2.10.2. Pintura electrostática

86

SISTEMA ELECTRÓNICO

88

3.3.1.

SELECCIÓN DE ELEMENTOS A UTILIZAR

88

3.3.1.1.

Arduino Mega

89

3.3.1.2.

Pantalla gráfica TFT LCD 3.2"

90

3.3.1.3.

Panel touch

91

3.3.1.4.

Sensor de revoluciones

93

3.3.1.5.

Variador de revoluciones

94

3.3.2.

ARMADO DEL CIRCUITO

95

3.3.3.

PROGRAMACIÓN

97

3.4.

PRUEBAS DE FUNCIONOMIENTO

4. RESULTADOS

4.1.

MANUAL DE USO Y FUNCIONAMIENTO DE LA MAQUETA

98

103

104

4.1.1.

COMPONENTES DEL EQUIPO

104

4.1.2.

PRECAUCIONES Y SEGURIDADES

104

4.1.3.

ESQUEMA Y DESCRIPCIÓN DEL SISTEMA

105

4.1.4.

ENCENDIDO Y APAGADO

106

4.1.5.

MANEJO DEL PROGRAMA

107

4.1.6.

UTILIZACIÓN DE LA MAQUETA MEDIANTE

FUNCIONAMIENTO MANUAL

108

4.1.7.

109

4.3.

PRUEBAS DE TALLER

GUÍAS PARA PRÁCTICAS EN EL TALLER

110

ix

4.4.

ANÁLISIS DE RESULTADOS

117

4.4.1.

DESPLAZAMIENTO, VELOCIDAD Y ACELERACIÓN

117

4.4.2.

RELACIÓN BIELA – MANIVELA (FACTOR λ)

118

4.4.3.

CINEMÁTICA Y MECANISMO BIELA - MANIVELA

118

5. CONCLUSIONES Y RECOMENDACIONES

119

5.1.

CONCLUSIONES

120

5.3.

RECOMENDACIONES

122

ANEXOS

123

NOMENCLATURA

140

BIBLIOGRAFÍA

143

x

ÍNDICE DE TABLAS

Tabla 1. Sistemática de la máquina de combustión

30

Tabla 2. Ventajas e inconvenientes de los motores según la relación S/D 34

Tabla 3. Valores habituales para la relación carrera – diámetro

35

Tabla 4. Valores habituales para la relación de compresión

38

Tabla 5. Movimientos y mecanismos

55

Tabla 6. Pruebas realizadas en la maqueta

98

Tabla 7. Datos de posiciones (x) del pistón en función del ángulo girado por

el cigüeñal (α) medidos manualmente y comparados con los obtenidos

mediante software

100

Tabla 8. Datos de la maqueta a 200 rpm obtenidos por software

101

xi

ÍNDICE DE FIGURAS

Figura 1. Diagrama de entradas y salidas de un MCI

26

Figura 2. Ciclos Termodinámicos Otto y Diésel

27

Figura 3. Curvas características del motor

28

Figura 4. Fases de un motor de 4 tiempos

31

Figura 5. Motores refrigerados por líquido (A) y por aire (B)

32

Figura 6. Ciclos de pistón rotativo vs pistón alternativo

32

Figura 7. Disposición de los cilindros de un motor

33

Figura 8. Comparación entre cilindros de distinto S/D, con igual cilindrada y

relación de compresión volumétrica

35

Figura 9. Dimensiones: longitud de biela, radio de manivela

36

Figura 10. Dimensiones: área del pistón, volumen de la cámara de

combustión, cilindrada, relación de compresión

38

Figura 11. Movimiento uniforme y movimiento variado

40

Figura 12. Movimiento alternativo del pistón

41

Figura 13. Tipos de sistemas de poleas

44

Figura 14. Tipos de palancas

45

Figura 15. Transmisión por correas

47

Figura 16. Tipos de engranajes en función de la forma de sus dientes

48

Figura 17. Esquema del mecanismo piñón – cremallera

50

xii

Figura 18. Sistema de tornillo – tuerca utilizado en gatas mecánicas

51

Figura 19. Esquema del sistema biela – manivela

52

Figura 20. Esquema del cigüeñal

53

Figura 21. Funcionamiento de una excéntrica

53

Figura 22. Mecanismo leva – seguidor

54

Figura 23. Sistema biela – manivela

56

Figura 24. Descentramiento del eje del bulón

57

Figura 25. Esquema básico de biela – manivela

58

Figura 26. Diagrama de desplazamiento del pistón

61

Figura 27. Diagrama de la velocidad del pistón

64

Figura 28. Diagrama de la aceleración del pistón en función de los ángulos

de rotación de la manivela

66

Figura 29. Motor de Suzuki GN 125

68

Figura 30. Esquema de la maqueta (incluido el motor eléctrico)

72

Figura 31. Esquema del mecanismo de longitud variable de la biela

74

Figura 32. Perforaciones en las placas y la biela para variar su longitud

74

Figura 33. Mecanismo de longitud de biela variable

75

Figura 34. Ubicación de soportes para altura variable del cilindro y esquema

de las piezas de aumento

75

Figura 35. Motor eléctrico DC a 24v

77

Figura 36. Disco indicador de ángulo de giro

78

Figura 37. Escala de desplazamiento y corte del cilindro

78

Figura 38. Esquema de las placas para la estructura

79

xiii

Figura 39. Esquema de la estructura

80

Figura 40. Perforaciones a las placas de la estructura

80

Figura 41. Doblado de las placas

81

Figura 42. Bancada del cigüeñal

81

Figura 43. Portabocines con bocines y retenedores

82

Figura 44. Rectificación de la superficie de la bancada del cigüeñal

82

Figura 45. Machuelado del agujero para vaciar el cárter

83

Figura 46. Soldadura de la maqueta

84

Figura 47. Unión por soldadura MIG

84

Figura 48. Pintura electrostática aplicada en las piezas

87

Figura 49. Placa Arduino Mega

89

Figura 50. Display TFT GLCD 3.2”

90

Figura 51. Shield para TFT

91

Figura 52. Panel touch para GLCD 3.2”

92

Figura 53. Estructura interna del panel táctil

92

Figura 54. Sensor de encoder con optoacoplador

93

Figura 55. Disco de encoder

94

Figura 56. Mosfet variador de tensión

95

Figura 57. Circuito mosfet para variación de tensión

95

Figura 58. Circuito transformador y rectificador de tensión

96

Figura 59. Conexión de elementos a la placa Arduino

96

Figura 60. Maqueta terminada

99

xiv

Figura 61. Gráfica de desplazamiento obtenida por software

101

Figura 62. Gráfica de velocidad obtenida por software

102

Figura 63. Gráfica de aceleración obtenida por software

102

Figura 64. Esquema de la maqueta y sus partes

105

Figura 65. Descripción del proceso de funcionamiento

106

Figura 66. Pantalla de inicio

107

Figura 67. Botones variadores de rpm

108

xv

ÍNDICE DE ANEXOS

ANEXO 1

Plano general del banco de pruebas

124

ANEXO 2

Plano del mecanismo de longitud variable de biela

125

ANEXO 3

Plano de fabricación de las placas para la estructura

126

ANEXO 4

Plano del montaje de la estructura

127

ANEXO 5

Plano de fabricación de bocines, portabocines y retenedores

128

ANEXO 6

Programa en Arduino

129

ANEXO 7

Maqueta terminada (varias vistas)

138

ANEXO 8

Costos del proyecto

139

xvi

RESUMEN

En este proyecto se construyó una maqueta funcional utilizando un motor

monocilíndrico, mediante la cual se puede comprender la aplicación de

conceptos cinemáticos en los parámetros principales para el diseño de un

motor y la geometría de su mecanismo biela – manivela.

La maqueta fue realizada tras identificar la necesidad de aprendizaje y

comprensión de cinemática aplicada al motor y será utilizada posteriormente

en prácticas por los alumnos de la carrera de Ingeniería Automotriz de la

Universidad Tecnológica Equinoccial en Quito – Ecuador.

Se realizó el diseño y la selección del motor y los materiales en base al uso

que se le iba a dar a dicha maqueta. Al construir la parte mecánica, se

utilizaron procesos, máquinas y herramientas propios del área mecánica.

Para el corte de las placas se requirió de una cizalla, se necesitó una

dobladora para darles a ciertas piezas la forma requerida, al realizar las

perforaciones se utilizó el taladro de pedestal, en varios procesos se

necesitó también un torno y una fresadora; soldadura, protección

antioxidante y pintura fueron los procesos utilizados en este trabajo;

machuelos, tarraja y calibrador pie de rey son algunas de las herramientas

que fueron útiles al construir la maqueta.

En cuanto a la realización de la parte electrónica del proyecto, se aplicaron

los conocimientos de electrónica automotriz pero también se tuvieron que

ampliar conocimientos dentro del área de programación. El sensor óptico fue

elegido ya que es el de mejores características para la aplicación requerida;

el motor eléctrico que da movimiento al sistema es de corriente continua con

caja reductora y fue escogido debido a su facilidad de control; se optó por el

uso de la plataforma Arduino ya que es de software libre, de fácil manejo y

con amplias opciones de aplicación.

xvii

Se realizó además un manual de uso y funcionamiento de la maqueta, así

como también una guía de práctica útil para los estudiantes.

Al finalizar, se logró crear un sistema amigable con el usuario, fácil de

entender y manipular, con el cual se obtuvieron datos que comprueban las

teorías del funcionamiento de mecanismos en base a conceptos cinemáticos

y que ayudará a mejorar la capacidad de aprendizaje y comprensión en

temas de cinemática aplicada en el diseño, construcción y modificación del

motor, específicamente enfocados en el sistema biela – manivela.

xviii

ABSTRACT

In this project, a functional model was constructed using a single – cylinder

engine, through which one can understand the application of concepts in the

main kinematic parameters for the design of an engine and the geometry of

the rod – crank mechanism.

The model was made after identifying the need for learning and

understanding of kinematics applied to the motor and will be used later in

practices by the Automotive Engineering students of the Universidad

Tecnológica Equinoccial in Quito – Ecuador.

Design and motor and materials selection was performed based on the use

that is going to give to this model. In constructing the mechanical part,

processes, machines and tools own from the mechanical area were used.

For cutting plates has required a shear, a bending tool was needed to give

the required form to certain parts, pedestal drill was used to make the

perforations, in various processes were also needed a lathe and a milling

machine; welding, rust protection and paint were the processes that were

used in this work; taps, tapper threading and caliper are some of the tools

that were useful in constructing the model.

As for the realization of the electronic part of the project, knowledge of

automotive electronics was applied but also had to expand knowledge in the

area of programming. The optical sensor was selected because it has the

best features for the required application; the electric motor that gives motion

to the system operates with DC and has a gearbox, it was chosen because of

its ease in control; it was decided to use the Arduino platform because it is an

open source, easy to use and with extensive application options.

It was also developed a handbook of usage and operation of the model, as

well as a useful practice’s guide for students.

xix

At the end, it was possible to create a user-friendly system, easy to

understand and manipulate, with which were obtained data that proves the

theories of performance of mechanisms based on kinematic concepts and

which will help improve the learning and understanding capacity with regard

to kinematic themes applied in engine design, construction and modification,

specifically focused on the rod – crank system.

xx

1.

INTRODUCCIÓN

1.1. PROBLEMA

Variables que Causan el Problema:

Dificultad al comprender y aplicar cálculos cinemáticos del motor en la

parte práctica.

Falta de material didáctico en la carrera de Ingeniería Automotriz para

poder comprender y aplicar las enseñanzas teóricas relacionadas con la

cinemática en el mecanismo biela – manivela.

1.2. JUSTIFICACIÓN

La cinemática es una de las materias básicas en el aprendizaje del

funcionamiento de máquinas y mecanismos, sobre todo en motores de

combustión interna.

El análisis cinemático permite relacionar el desplazamiento lineal del pistón y

su velocidad con el giro del mecanismo biela - manivela; determinar las

aceleraciones del pistón y del cuerpo de la biela, lo cual es fundamental para

su dimensionado, y del pie de biela que, multiplicadas por la masa del pistón

y de la parte de biela que puede considerarse constituyente del pie, dan las

fuerzas alternativas que deberán tomarse en cuenta para el equilibrado

posterior.

Dentro del aprendizaje de temas que tienen que ver con cálculos en el

diseño y funcionamiento de los motores y sus mecanismos, muchas veces

es algo complejo comprender la aplicación de dichos temas en el campo

práctico.

22

Para solucionarlo, se propone la construcción de una maqueta didáctica, que

servirá para prácticas de taller, en la cual se pueda observar todos los

parámetros que tienen relación a la cinemática del motor, tales como

desplazamiento del pistón, giro del cigüeñal, velocidad y aceleración

alcanzadas por el pistón, relación entre la longitud de la biela y su manivela;

lo cual es la geometría o arquitectura del motor.

Con esto se podrá ver de forma práctica la aplicación de la teoría, y ayudará

a la explicación y comprensión de estos temas.

1.3. OBJETIVOS DEL PROYECTO

1.3.1. OBJETIVO GENERAL

Construir una maqueta de un motor monocilíndrico para la demostración de

la cinemática del motor en el mecanismo biela – manivela.

1.3.2. OBJETIVOS ESPECÍFICOS

1. Diseñar la estructura y seleccionar los materiales adecuados para la

realización de un banco de pruebas (maqueta) de un motor monocilíndrico

que ayude a comprender los parámetros cinemáticos del funcionamiento del

motor.

23

2. Armar la maqueta de un motor monocilíndrico que permita demostrar

didácticamente la aplicación práctica de los cálculos que se deben realizar al

diseñar el mecanismo biela-manivela.

3. Realizar pruebas de funcionamiento de la maqueta para calibrarla,

comprobar su correcta operación y su utilidad al obtener datos y gráficos de

la variación cinemática y geométrica de los componentes del mecanismo

biela-manivela.

4. Elaborar el manual de uso y funcionamiento de la maqueta y las guías de

prácticas correspondientes al equipo, para su correcta utilización en las

prácticas de taller.

1.4. ALCANCE

Esta maqueta sirve para fines educativos (realización de prácticas para

aplicar conocimientos teóricos sobre cinemática aplicada en la geometría del

motor) dentro de la Universidad Tecnológica Equinoccial en la Carrera de

Ingeniería Automotriz.

24

2.

MARCO TEÓRICO

2.1. MOTOR DE COMBUSTIÓN INTERNA

Un motor de combustión interna alternativo (MCIA) es una máquina térmica

que genera su potencia al transformar la energía química obtenida por la

violencia de la reacción química de un combustible en energía mecánica,

como se muestra en la figura 1.

Un MCIA necesita como entrada aire y combustible (energía química),

además del aporte de sistemas auxiliares necesarios para su funcionamiento

como son los sistemas de lubricación, refrigeración y eléctrico, y

mecanismos en el interior del motor como sistema de distribución y

mecanismos pistón-biela-manivela; como productos de salida final se

obtiene la energía mecánica utilizable, además de residuos o productos de la

ineficiencia como los gases de la combustión y calor cedido al medio.

Figura 1. Diagrama de entradas y salidas de un MCI

La obtención de la energía química ocurre por la combustión (HC + O2 à

CO2 + H2O + energía), la cual sucede en una cámara cerrada dentro de la

26

misma máquina. La conversión de esta energía térmica se realiza mediante

su transmisión a un medio de trabajo (motor) cuya presión aumenta y que

realiza el trabajo cuando finalmente se expande (Bosch GmbH, Robert,

2005). Este proceso se realiza mediante un ciclo termodinámico, en el cual

la energía interna del sistema no cambia y el calor transferido (obtenido

mediante la combustión) se convierte en trabajo realizado por el sistema. En

la figura 2 se observa cómo trabajan estos ciclos en relación al volumen y la

presión del sistema.

Figura 2. Ciclos Termodinámicos Otto y Diésel

Gracias al ciclo termodinámico y el trabajo en general que realiza el motor se

logra obtener ciertas características o propiedades, las cuales se pueden

observar en la figura 3:

Rendimiento (η).- Relaciona la potencia útil generada por el motor y la

potencia absorbida.

Régimen de giro ( ).- Es la velocidad angular del cigüeñal, es decir las

revoluciones por minuto (rpm) a las que gira.

27

Potencia (P).- Es el trabajo que el motor es capaz de realizar en la unidad de

tiempo a una determinada velocidad de giro; se mide generalmente en HP,

CV, KW o PS.

Par motor o torque (T).- Es el momento de rotación que actúa sobre el motor

y determina su giro; se mide en N.m.

Figura 3. Curvas características del motor

(Mecánica Virtual, 2013)

2.1.1. SISTEMÁTICA DE LOS MOTORES DE COMBUSTIÓN INTERNA

Una vez comprendido el funcionamiento de un motor, se debe conocer su

sistemática. La sistemática se refiere a la división de las diferentes máquinas

de combustión, de acuerdo a su funcionamiento y las características de su

proceso de trabajo.

28

Un motor de combustión interna (MCI) es aquel en el que el proceso de

combustión del hidrocarburo para obtener energía se produce dentro del

mismo; en este caso, el gas de combustión se utiliza directamente como

medio de trabajo.

Si la obtención de trabajo mecánico debe realizarse continuamente debe

existir

una

secuencia

cíclica

(motor

de

émbolos)

o

continuada

(turbomáquina) de absorción de calor, expansión (obtención de trabajo) y

retorno del medio de trabajo a su estado de partida (proceso cíclico).

Si el medio de trabajo se modifica durante la absorción de calor al usar una

parte de sus componentes, el retorno al estado de partida solo se logra

sustituyendo el medio de trabajo. En este caso se tiene un proceso abierto y

un intercambio de gas en el funcionamiento cíclico, lo cual es la expulsión

del gas de combustión y el suministro de una carga fresca.

Cuando la formación de la mezcla se realiza fuera de la cámara de

combustión, la mezcla de aire y combustible es relativamente homogénea en

el momento del inicio de la combustión. Si el suministro de carburante se

realiza directamente dentro de la cámara, al momento de la combustión la

mezcla es heterogénea.

Se produce un autoencendido cuando la mezcla se inflama al superar su

temperatura de encendido durante la compresión o cuando se inyecta

combustible en aire en condiciones propicias para que dicho combustible se

inflame. Mientras que si el inicio de la combustión se da con ayuda de una

chispa (bujía) se tiene un encendido por chispa.

En la tabla 1 se observa esquemáticamente la sistemática de los motores de

combustión.

29

Tabla 1. Sistemática de la máquina de combustión

(Bosch GmbH, Robert, 2005)

2.1.2. CLASIFICACIÓN DE LOS MOTORES DE COMBUSTIÓN INTERNA

Luego de conocer la clasificación general de una máquina térmica o motor,

es necesario centrar el estudio en el motor de combustión interna, y conocer

su clasificación específica.

1) Por el tipo de encendido, los MCIA se distinguen entre:

Motores Otto.- Son motores de encendido provocado (MEP). Funcionan

preferentemente con gasolina; la mezcla se puede formar tanto fuera de

la cámara de combustión en sistemas de inyección indirecta (en el

colector de admisión, antes de entrar a la cámara) como dentro de la

cámara en sistemas de inyección directa; la combustión en el cilindro se

produce por encendido por chispa.

30

Motores Diésel.- Se los denomina motores de encendido por compresión

(MEC). Se impulsan con diésel o gasoil; la formación de la mezcla es

interior directa o indirecta, en una precámara ubicada en la culata, y la

combustión se da por el autoencendido del combustible provocado al

inyectarlo en el aire comprimido que se encuentra a alta presión y

temperatura dentro de la cámara (Bosch, 2010).

2) Por el modo de trabajar (forma de hacer renovación de carga) se dividen

en:

Motores de cuatro tiempos.- Tienen el cambio de gases “cerrado”

(separado) y para que se cumpla un ciclo de trabajo son necesarias 4

carreras del pistón o 2 giros del cigüeñal. Sus ciclos se explican en la

figura 4.

Motores de dos tiempos.- El cambio de gases es “abierto” y necesita 2

carreras o 1 giro del cigüeñal para un ciclo de trabajo.

Figura 4. Fases de un motor de 4 tiempos

(MecánicaMotor, 2012)

31

3) Por el tipo de refrigeración pueden ser:

Motores refrigerados por líquido

Motores refrigerados por aire

Figura 5. Motores refrigerados por líquido (A) y por aire (B)

(Mecánica Virtual, 2013)

4) Según el movimiento del pistón se clasifican en:

Motores de pistón con movimiento alternativo

Motores de pistón rotativo

Figura 6. Ciclos de pistón rotativo vs pistón alternativo

(Fueltech, 2013)

32

5) En cuanto a la disposición de los cilindros los motores son:

Motores de cilindros en línea

Motores de cilindros opuestos u horizontales

Motores de cilindros en V

Figura 7. Disposición de los cilindros de un motor

(GTZ, 1985).

2.2. PARÁMETROS GEOMÉTRICOS DEL MOTOR

Para que un motor funcione adecuadamente, existen ciertos parámetros que

se deben tener en cuenta para dimensionar adecuadamente su diseño.

Los parámetros geométricos son aquellos que permiten definir la geometría

básica de un motor de combustión interna alternativo (MCIA), es decir

caracterizar geométricamente las dimensiones de los elementos más

importantes. Estos parámetros se fijan al momento de diseñar un motor, lo

cual condiciona su posterior funcionamiento.

1)

Carrera del pistón (S).- Es el recorrido del pistón dentro del cilindro

durante su movimiento alternativo, el cual va desde el punto muerto superior

33

(PMS) hasta el punto muerto inferior (PMI). La carrera (S) es el doble de la

longitud de la manivela del cigüeñal (r), lo cual se expresa en la ecuación 1:

[1]

2)

Diámetro del cilindro (D).- Es el que caracteriza de mejor manera el

tamaño de un motor, junto con la carrera; se lo llama también calibre.

El diámetro del cilindro es ligeramente mayor al diámetro del pistón para

permitir que éste se deslice dentro procurando una fricción mínima; sin

embargo para efectos de cálculos se desprecia esa mínima diferencia y se

consideran iguales ambos diámetros.

3)

Relación carrera – diámetro (S/D).- Permite clasificar a los motores en

tres tipos: alargados cuando el diámetro es mayor que la carrera, cuadrados

cuando diámetro y carrera son iguales y supercuadrados cuando el diámetro

del pistón es mayor que su carrera.

Estas diferentes relaciones tienen ventajas y desventajas, las cuales se

detallan en la tabla 2.

Tabla 2. Ventajas e inconvenientes de los motores según la relación S/D

(Payri & Desantes, 2011)

En los MCIA, la relación carrera - diámetro permite relacionarse con el

volumen de la cámara de combustión, como se indica en la figura 8.

34

Figura 8. Comparación entre cilindros de distinto S/D, con igual cilindrada y

relación de compresión volumétrica

(Payri & Desantes, 2011)

Los valores más utilizados en las diferentes aplicaciones de los MCIA, los

cuales son útiles para efectos de diseño de motores e influyen en el

rendimiento de cada motor dependiendo de sus requerimientos, se muestran

en la tabla 3.

Tabla 3. Valores habituales para la relación carrera – diámetro

(Payri & Desantes, 2011)

4)

Longitud o radio de la manivela (r).- Se mide entre los centros del

muñón de bancada y el muñón de biela. La manivela es el elemento que

permite convertir el movimiento de la biela en una rotación alrededor del eje

del cigüeñal. Se une en un extremo con la biela, de la cual recibe la fuerza

por la expansión de los gases, y con el otro transmite el par de giro al

cigüeñal.

35

5)

Longitud de la biela (ℓ).- Es aquella que está entre el centro del muñón

de biela en el cigüeñal y el centro del bulón en el pistón. Lo más conveniente

sería que la longitud entre los centros de la biela sea mínima para reducir la

altura del motor, pero también se debe considerar que la falda del pistón no

choque con el cigüeñal en PMI.

Para obtener el valor de lambda (λ), que es la relación entre la longitud de la

biela (ℓ) con el radio del cigüeñal (r), se aplica la ecuación 2.

[2]

Este valor es adimensional y está establecido, por motivos de diseño que

serán demostrados en esta tesis, entre 0.2 a 0.4.

Estas dimensiones geométricas son las que se ven en la figura 9.

Figura 9. Dimensiones: longitud de biela, radio de manivela

(GTZ, 1986)

Dónde:

Radio de la manivela, semicarrera del pistón

ℓ

Longitud de la biela

36

ℓa

Longitud del arco en el círculo del cigüeñal

[3]

S

Carrera del pistón, diámetro de la manivela

Recorrido del pistón (correspondiente al arco la)

α

Ángulo girado por el cigüeñal en grados

β

Ángulo de la biela en grados

Velocidad de giro del cigüeñal

D

Diámetro del cilindro

6)

Área del pistón (Ap).- Es el área sobre la que se ejerce la presión de

los gases para obtener trabajo. La sección de las válvulas está limitada por

este parámetro. Se obtiene mediante la ecuación 4.

[4]

7)

Volumen de la cámara de combustión (Vc).- Es el volumen mínimo

que se alcanza al comprimir los gases en el cilindro cuando el pistón está en

PMS.

8)

Cilindrada (Vh, VH).- La cilindrada unitaria (Vh) es el volumen

desplazado por el pistón dentro del cilindro cuando va desde el PMS al PMI,

se calcula mediante la ecuación 5.

[5]

La cilindrada total (VH) del motor, calculada mediante la ecuación 6, es el

volumen unitario por el número de cilindros; está directamente relacionada

con la potencia del motor ya que define su capacidad para admitir aire.

37

[6]

Figura 10. Dimensiones: área del pistón, volumen de la cámara de

combustión, cilindrada, relación de compresión

(GTZ, 1986)

9)

Relación de compresión (ε).- Expresa las veces que se comprimió el

volumen de aire o mezcla aire – combustible en el cilindro hasta ocupar el

volumen de la cámara de combustión. En motores MEP (a gasolina) el valor

no debe ser excesivo para evitar el autoencendido, mientras que en motores

MEC (a diésel) debe ser el suficiente para producir autoencendido; estos

valores se pueden ver en la tabla 4.

[7]

Tabla 4. Valores habituales para la relación de compresión

(Payri & Desantes, 2011)

38

2.3. CONCEPTOS BÁSICOS DE CINEMÁTICA

El siguiente tema que es necesario comprender para el estudio referido en

esta tesis es la mecánica y cinemática.

Dentro de la ciencia de la física, la mecánica es aquella parte que tiene por

objeto estudiar el estado de movimiento de los cuerpos, buscar sus causas y

establecer las leyes que rigen estos movimientos; la cual se divide en dos

ramas: la cinemática y la dinámica.

La cinemática es la parte de la mecánica que se ocupa de la descripción del

movimiento de los cuerpos, en un espacio y tiempo determinados, sin tener

en cuenta las causas que lo producen (Giancoli, 2002). Estudia problemas

de trayectorias, posiciones, desplazamientos, velocidades, aceleraciones,

etc, desde un punto de vista gráfico o analítico (Grupo de Investigación de

Ingeniería Mecánica Aplicada y Computacional, 2006).

La posición de una partícula en el espacio constituye una magnitud vectorial

que permite establecer su localización dentro de un sistema coordenado de

referencia.

El desplazamiento de una partícula u objeto (Δx) es el cambio o variación de

posición de éste hacia un punto x2 con respecto al punto inicial de referencia

(x1), y está definido por la ecuación 8.

–

[8]

Trayectoria es la línea que describe la partícula en su movimiento al ir

ocupando distintas posiciones en el transcurso del tiempo. El tipo de

trayectoria permite considerar dos tipos de movimiento:

Movimiento rectilíneo, cuando la trayectoria es recta;

39

Movimiento curvilíneo, cuando la trayectoria es curva; un caso particular

es el movimiento circular, en el que la trayectoria es una circunferencia

(González Fernández, 2009).

El movimiento rectilíneo es de dos tipos:

Uniforme, cuando en espacios de tiempo iguales se recorren trayectos

iguales;

Variado, cuando en espacios de tiempo iguales se recorren trayectos de

magnitudes distintas entre sí ya que la velocidad aumenta o disminuye

(GTZ, 1985).

En la figura 11 se pueden apreciar los dos tipos de movimientos.

Figura 11. Movimiento uniforme y movimiento variado

(GTZ, 1985)

El movimiento alternativo es un tipo de movimiento variado ya que es un

movimiento de ida y vuelta con velocidad variable. Esto ocurre en el caso del

movimiento del pistón, el cual va de cero hasta una velocidad máxima para

luego tener una desaceleración que lo lleva de nuevo a cero, como se puede

ver en la figura 12.

40

Figura 12. Movimiento alternativo del pistón

(GTZ, 1986)

La velocidad expresa el cambio de posición del objeto o trayecto recorrido

(Δx) con relación al tiempo empleado (Δt). Se expresa con la ecuación 9:

[9]

Cuando un objeto rígido tiene una trayectoria circular éste tiene velocidad

angular, la cual se define como la relación del desplazamiento angular (Δθ)

de un objeto rígido al intervalo de tiempo Δt durante el que se presenta el

desplazamiento, y se expresa mediante la ecuación 10:

[10]

La aceleración se define como la rapidez de cambio de la velocidad (Δ ) de

un cuerpo con respecto al tiempo. Está expresada en la ecuación 11:

[11]

41

2.4. CINEMÁTICA DE MÁQUINAS Y MECANISMOS

Al entender a qué se refiere la cinemática en general, se debe también

conocer cómo se aplica a las máquinas y mecanismos.

En el ámbito de la teoría de máquinas y mecanismos se diferencian el

análisis y la síntesis de mecanismos. El análisis consiste en estudiar la

cinemática y la dinámica de un mecanismo según las características de los

elementos que lo constituyen. Por tanto, el análisis de un mecanismo

permitirá, por ejemplo, determinar la trayectoria de un punto de una barra o

una relación de velocidades entre dos miembros (Cardona Foix & Clos

Costa, 2001).

Una máquina es un conjunto de elementos que interactúan entre sí para

aprovechar, regular o dirigir la acción de una fuerza. Estos dispositivos

pueden recibir cierta forma de energía y transformarla en otra para generar

un determinado efecto. Los elementos que constituyen las máquinas se

llaman mecanismos. En función del número de mecanismos que conformen

la máquina se distinguen dos tipos de máquinas: simples y compuestas.

De acuerdo a sus fuentes de energía, las máquinas pueden clasificarse de

distintas formas. Las máquinas manuales son aquellas cuyo funcionamiento

requiere de la fuerza humana. Las máquinas eléctricas (como los

generadores), en cambio, transforman la energía cinética en otra energía

gracias a contar con circuitos magnéticos y circuitos eléctricos. Las

máquinas hidráulicas y las máquinas térmicas, por su parte, utilizan fluidos.

Entre los componentes de una máquina, suelen destacarse el motor (el

dispositivo que permite generar la energía para el desarrollo del trabajo

requerido), el mecanismo (los elementos mecánicos que transforman la

energía portada por el motor) y el bastidor (una estructura rígida que enlaza

42

el motor y el mecanismo). El conjunto de máquinas se conoce como

maquinaria (Real Academia Española, 2001).

Un mecanismo se define como la combinación de cuerpos resistentes

conectados por medio de articulaciones móviles para formar una cadena

cinemática cerrada con un eslabón fijo y cuyo propósito es transmitir o

transformar las fuerzas y el movimiento (Reuleaux, 1875). Una cadena

cinemática es un conjunto o subconjunto de miembros de un mecanismo

enlazados entre sí. Por ejemplo, la cadena de transmisión de un vehículo, el

mecanismo pistón-biela-manivela, etc. Los miembros de una cadena

cinemática se denominan eslabones (Cardona Foix & Clos Costa, 2001). La

multiplicación de esfuerzo conseguida por ese mecanismo se denomina

ventaja mecánica (Shigley & Uicker, 2001).

Los mecanismos pueden clasificarse de acuerdo a distintas variables:

* De acuerdo a la función pueden ser de transmisión o de transformación.

* De acuerdo al movimiento que ocasionan pueden ser lineales o circulares.

(Dpto. de Tecnología de Aragón, 2009).

2.4.1. MECANISMOS DE TRANSMISIÓN DE MOVIMIENTO

Son mecanismos que transmiten el movimiento, fuerza y potencia de un

punto a otro sin cambiar la naturaleza del movimiento, pueden ser de dos

tipos:

Mecanismos de transmisión lineal

Mecanismos de transmisión circular

43

2.4.1.1.

Mecanismos de transmisión lineal

Un mecanismo de transmisión lineal es aquel en el que tanto el elemento de

entrada como el de salida tienen movimiento lineal. Pueden ser poleas y

palancas.

a) Sistema de poleas

Una polea es una rueda con una ranura que gira alrededor de un eje por la

que se hace pasar una cuerda que permite vencer una resistencia R de

forma cómoda aplicando una fuerza F. De este modo podemos elevar pesos

hasta cierta altura. Es un sistema de transmisión lineal pues el movimiento

de entrada y salida es lineal. Tenemos cuatro posibles casos que se

observan en la figura 13: polea fija, polea móvil, polipasto potencial y

polipasto exponencial.

Figura 13. Tipos de sistemas de poleas

(Wikipedia, 2011)

44

b) Palanca

Es un sistema de transmisión lineal. La palanca es una barra rígida que gira

en torno a un punto de apoyo o fulcro. En un punto de la barra se aplica una

fuerza F, con el fin de vencer una resistencia R.

La palanca se encuentra en equilibrio cuando el producto de la fuerza (F) por

la distancia al punto de apoyo d (brazo de la fuerza) es igual al producto de

la resistencia a vencer (R) por la distancia al punto de apoyo r (brazo de la

resistencia).

[12]

Cuando la resistencia a vencer es mayor que la fuerza a aplicar se dice que

la palanca tiene ventaja mecánica.

Existen tres tipos de palancas, en función de la posición relativa entre fuerza,

resistencia y punto de apoyo, como se ve en la figura 14.

Figura 14. Tipos de palancas

(Dpto. de Tecnología de Aragón, 2009)

45

2.4.1.2.

Mecanismos de transmisión circular

Un mecanismo de transmisión circular es aquel en el cual tanto el elemento

de entrada como el de salida tienen movimiento circular La principal utilidad

de este tipo de mecanismos radica en poder aumentar o reducir la velocidad

de giro de un eje tanto cuanto se desee. Por ejemplo: el motor de una

lavadora gira a alta velocidad, pero la velocidad del tambor que contiene la

ropa, gira a menor velocidad. Es necesario, pues, este tipo de mecanismo.

Para desempeñar su misión, las máquinas disponen de partes móviles

encargadas de transmitir la energía y el movimiento de las máquinas

motrices a otros elementos. Estas partes móviles son los elementos

transmisores, que pueden ser directos e indirectos.

a) Ruedas de fricción

Son elementos de máquinas que transmiten un movimiento circular entre

dos árboles de transmisión gracias a la fuerza de rozamiento entre dos

ruedas que se encuentran en contacto directo. A este tipo de transmisión

también se le conoce como transmisión por fricción.

La relación de transmisión, expresada en la ecuación 13, es la relación de

velocidades entre la rueda conducida o receptor (n2) y la rueda conductora o

motriz (n1), o lo que es lo mismo, entre la rueda de salida y la rueda de

entrada, por lo que la velocidad del eje de salida será mayor cuanto menor

sea el diámetro de la rueda conducida.

[13]

Dónde:

Relación de transmisión

46

n1

Velocidad rueda motriz (rpm)

n2

Velocidad rueda conducida (rpm)

D1

Diámetro rueda motriz (rpm)

D2

Diámetro rueda conducida (rpm)

b) Poleas con correa

Se trata de dos ruedas situadas a cierta distancia, que giran a la vez por

efecto de una correa. Las correas suelen ser cintas de cuero flexibles y

resistentes. Las hendiduras de ambas poleas tienen el mismo tamaño y la

correa entre ambas debe tener la tensión adecuada para que se transmita el

movimiento. Existen multitud de tipos de correas siendo las más comunes la

plana, cilíndrica, trapezoidal y eslabonada.

Los diferentes sistemas de transmisión de movimiento mediante correas se

muestran en la figura 15.

Figura 15. Transmisión por correas

(GTZ, 1986)

47

c) Engranajes

Los engranajes son ruedas dentadas que encajan entre sí, de modo que

unas ruedas transmiten el movimiento circular a las siguientes. El tamaño de

los dientes de todos los engranajes debe ser igual. La transmisión de

movimiento por engranajes es adecuada para transmitir grandes fuerzas

porque los dientes de los engranajes no deslizan entre sí, por el contrario en

la transmisión por ruedas de fricción y poleas con correa se produce un

deslizamiento, aunque en ocasiones puede ser beneficioso para absorber

cambios bruscos de velocidad como acelerones o frenadas.

Hay diferentes tipos de engranajes, los cuales se pueden ver en la figura 16.

Figura 16. Tipos de engranajes en función de la forma de sus dientes

(Dpto. de Tecnología de Aragón, 2009)

d) Piñones con cadena

Este sistema de transmisión consiste en dos ruedas dentadas de ejes

paralelos, situadas a cierta distancia la una de la otra, y que giran a la vez

por efecto de una cadena que engrana a ambas. La relación de transmisión

se calcula como en el caso de los engranajes.

e) Tornillo sinfín y rueda

Se trata de un tornillo que se engrana a una rueda dentada, cuyo eje es

perpendicular al eje del tornillo. Por cada vuelta del tornillo sinfín acoplado al

48

eje motriz, la rueda dentada acoplada al eje de arrastre gira un diente. Este

sistema tiene una relación de transmisión muy baja, es decir, es un

excelente reductor de velocidad. Se emplea por ejemplo en las clavijas que

tensan las cuerdas de las guitarras. El elemento motriz es el tornillo, nunca

al revés, el sistema no es reversible. La relación de transmisión en este

sistema es:

siendo z el número de dientes de la rueda (Dpto. de

Tecnología Cejarosu, 2005).

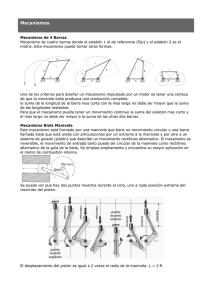

2.4.2. MECANISMOS DE TRANSFORMACIÓN DE MOVIMIENTO

Este tipo de mecanismos transforman un movimiento circular en uno lineal, o

a la inversa. Pueden ser de dos tipos:

Mecanismos de transformación circular en lineal o a la inversa

Mecanismos de transformación circular en lineal alternativo o a la inversa

2.4.2.1.

Mecanismos de transformación circular en lineal

En un mecanismo de transformación de movimiento circular en lineal, el

elemento de entrada tiene movimiento circular, mientras que el elemento de

salida tiene movimiento lineal, o a la inversa.

a) Torno

Es un cilindro que consta de una manivela que lo hace girar, de forma que

es capaz de levantar pesos con menos esfuerzo. Se puede considerar como

una palanca de primer grado cuyos brazos giran 360º. Es una palanca cuyo

49

punto de apoyo es el eje del cilindro, el brazo de la fuerza d es la manivela y

el brazo de la resistencia r es el radio del cilindro. Como la longitud de la

manivela es mayor que el radio del torno, la palanca tendrá ventaja

mecánica.

b) Piñón – cremallera

Este sistema transforma el movimiento circular en rectilíneo por medio de

dos elementos dentados: un piñón que gira sobre su propio eje y una barra

dentada denominada cremallera. Los dientes pueden ser rectos o

helicoidales. Cuando la rueda dentada gira, la cremallera se desplaza con

movimiento rectilíneo tal como se indica en la figura 17; se trata de un

mecanismo reversible. Se utiliza en columnas de taladradoras, sacacorchos,

direcciones de automóviles, etc.

Figura 17. Esquema del mecanismo piñón – cremallera

(Santillana, 2013)

c) Tornillo – tuerca

Este sistema sirve como elemento de unión entre dos o más piezas. Pero,

además posee unas características que le permiten que se pueda utilizar

para transmitir el movimiento. Se compone de una varilla roscada y una

pieza con un agujero roscado de la misma métrica o medida, como en la

figura 18. Al girar la varilla, permaneciendo fija la tuerca, hace que esta

50

última se desplace en sentido longitudinal del eje, con lo que se consigue

transformar un movimiento circular uniforme en otro lineal. También se trata

de un mecanismo reversible. Un parámetro clave en este sistema es el paso,

que es la distancia en milímetros entre vuelta y vuelta.

Figura 18. Sistema de tornillo – tuerca utilizado en gatas mecánicas

(Santillana, 2013)

2.4.2.2.

Mecanismos

de

transformación

circular

en

lineal

alternativo

Un mecanismo de transformación de movimiento circular en lineal alternativo

es aquel en el que el elemento de entrada tiene movimiento circular,

mientras que el elemento de salida tiene movimiento lineal alternativo, o a la

inversa.

a) Sistema biela – manivela

Está formado una barra articulada por un extremo con una manivela y por el

otro con un pistón que describe un movimiento alternativo. Al girar el eje, la

51

manivela transmite un movimiento circular a la biela que experimenta un

movimiento de vaivén; este sistema también funciona a la inversa. Estos

movimientos se observan en la figura 19.

Fue fundamental en el desarrollo de la locomotora de vapor, y en la

actualidad se utiliza en motores de combustión interna, limpiaparabrisas,

máquinas herramientas, etc.

Figura 19. Esquema del sistema biela – manivela

(Santillana, 2013)

b) Cigüeñal

Es un sistema compuesto por la unión de múltiples manivelas en un mismo

eje acopladas a sus correspondientes bielas, tal como se ve en la figura 20.

Transforma un movimiento circular en los movimientos alternativos de vaivén

desacompasados de las diferentes bielas. También puede transformar los

movimientos de vaivén desacompasados de las diferentes bielas en un

movimiento circular. Los cigüeñales son empleados en todo tipo de

mecanismos que precisen movimientos alternativos sincronizados como por

ejemplo los motores de los autos.

52

Figura 20. Esquema del cigüeñal

(Santillana, 2013)

c) Excéntrica

Es una rueda que tiene una barra rígida unida en un punto de su perímetro.

Su eje de giro no coincide con su eje geométrico, por lo que transforma el

movimiento circular en rectilíneo alternativo. En la figura 21 se puede

apreciar cómo funciona este mecanismo.

Figura 21. Funcionamiento de una excéntrica

(Dpto. de Tecnología Cejarosu, 2005)

d) Leva

Es un elemento mecánico que va sujeto a un eje y tiene un contorno con

forma especial. De este modo, el giro del eje hace que el perfil o contorno de

la leva tope, mueva, empuje o conecte una pieza conocida como seguidor.

53

Permite obtener un movimiento alternativo, a partir de uno circular; pero no

nos permite obtener el circular a partir de uno alternativo (o de uno

oscilante); es por tanto un mecanismo no reversible. Este mecanismo se

emplea en motores de vehículos (para la apertura y cierre de las válvulas),

programadores de lavadoras (para la apertura y cierre de los circuitos que

gobiernan su funcionamiento), etc (Cabrera, 2013).

Figura 22. Mecanismo leva – seguidor

(Santillana, 2013)

2.4.3. OTROS MECANISMOS DE INTERÉS

Aparte de los mecanismos de transmisión y transformación de movimiento,

existen otros mecanismos entre los que se destacan los siguientes:

a)

Tornillo.- Es un plano inclinado, pero enrollado sobre un cilindro.

Cuando se aplica presión y se enrosca, se multiplica la fuerza aplicada, cada

filete de rosca hace de cuña, introduciéndose en el material con poco

esfuerzo. Los parámetros básicos de un tornillo son el paso, que es la

distancia entre vuelta y vuelta, y la métrica que es el diámetro del tornillo.

54

b)

Plano inclinado.- Es una rampa que sirve para elevar cargas

realizando menos esfuerzo. Cuanto menor sea la pendiente menor será la

fuerza a aplicar y mayor el recorrido.

c)

Trinquete.- Es un mecanismo que sirve para dirigir el movimiento,

permite a un engranaje girar hacia un lado, pero impide hacerlo en sentido

contrario, ya que lo traba con dientes en forma de sierra. (Dpto. de

Tecnología de Aragón, 2009).

Todos los mecanismos existentes pueden ser utilizados de distintas maneras

para conseguir variaciones de movimientos, tal como lo muestra la tabla 5.

Tabla 5. Movimientos y mecanismos

(Dpto. de Tecnología Cejarosu, 2006)

55

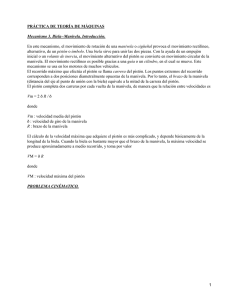

2.5. CINEMÁTICA DEL MECANISMO BIELA – MANIVELA

Por último, nos centraremos en el tema principal, que es la aplicación y el

estudio de la cinemática específicamente en el mecanismo biela – manivela

del motor de combustión interna alternativo.

Dentro del análisis de la cinemática del mecanismo biela – manivela se

busca determinar las posiciones, velocidades y aceleraciones de los

diferentes puntos del mecanismo.

El MCIA genera un movimiento alternativo del pistón, ocasionado por la

expansión de los gases de combustión, el cual se transforma en movimiento

circular del cigüeñal mediante un sistema de biela – manivela como los de la

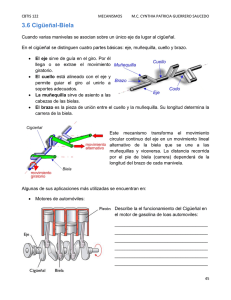

figura 23.

Figura 23. Sistema biela – manivela

Se llama manivela o muñón de bancada a uno de los brazos del cigüeñal, el

cual une el punto de apoyo (centro) y la muñequilla o muñón de biela

(extremo del radio de giro del cigüeñal). La biela está articulada por su pie

con el bulón del pistón y por su cabeza con su muñón. Su misión es

transmitir la fuerza generada por los gases sobre el pistón hacia las

manivelas del cigüeñal y viceversa.

56

Normalmente, el mecanismo biela – manivela está descentrado, por lo que el

eje del cigüeñal no está en el mismo plano que el del cilindro o que el del

bulón.

El descentramiento se emplea principalmente para atenuar los choques del

pistón contra las paredes del cilindro. Por otra parte, el descentramiento

provoca que la inclinación de la biela sea diferente durante las carreras

descendente y ascendente del émbolo, por lo cual el esfuerzo lateral que

ejerce el pistón sobre las paredes del cilindro aumenta mientras más

inclinada está la biela.

La figura 24 muestra una de las situaciones más frecuentes, el bulón

descentrado hacia la cara de empuje del pistón, la cual es en la que se

apoya el pistón sobre el cilindro durante la carrera de expansión.

Figura 24. Descentramiento del eje del bulón

(Payri & Desantes, 2011)

La ecuación para el descentrado relativo, el cual tiene valores establecidos

en límites de diseño entre 0 a 0.15 es:

k

[14]

57

Donde

es el desplazamiento del eje del cilindro con respecto al eje del

cigüeñal y

es el radio de la manivela.

Ya que el valor del descentramiento es relativamente pequeño, se lo

despreciará en los cálculos cinemáticos.

En el estudio cinemático del mecanismo es usual trabajar con la velocidad

angular media del cigüeñal, por lo que no se tiene en cuenta ni la

irregularidad cíclica derivada de las variaciones del par motor ni los efectos

transitorios como una aceleración o una parada (Payri & Desantes, 2011).

La geometría simple de este mecanismo permite una aproximación directa al

análisis exacto de la posición, velocidad y aceleración de su corredera (biela)

con solo ecuaciones de trigonometría plana y escalares (Norton, 2009).

Para determinar la velocidad y la aceleración que alcanza el pistón se debe

determinar primeramente la ecuación de posición del pistón en función del

ángulo girado por el cigüeñal.

Figura 25. Esquema básico de biela – manivela

(Porras & Soriano, 2011)

58

Dónde:

ℓ

Longitud de biela

Radio de la manivela

S

Carrera del pistón

Posición del pistón referida al punto muerto superior

α

Ángulo girado por el cigüeñal contado desde el punto muerto superior

(PMS)

β

Ángulo que forma la biela con el eje del cilindro; oblicuidad de la biela

θ

Ángulo formado entre la biela y la manivela

Observando la figura 25 se puede obtener la ecuación 15:

[15]

Por relaciones trigonométricas se puede sacar que

despejando se puede obtener que

y

y

;

.

Reemplazando estas relaciones en la ecuación 15 se tiene que

, y despejando x y ordenando se llega a:

x = r*(1 – cos α) + ℓ *(1 – cos β)

[16]

(Payri & Desantes, 2011)

En la ecuación 16, el desplazamiento del pistón (x) se expresa en función de

α y de β pero necesitamos calcularlo solo en función del ángulo girado por el

cigüeñal, por lo que es necesario proceder así:

Al tener un lado común los triángulos cuyas hipotenusas son la biela y la

manivela del cigüeñal se puede establecer que:

59

[17]

Ya que λ es la relación entre la longitud de la manivela y la de la biela, que

define la transformación del movimiento alternativo del pistón y el

movimiento alternativo del cigüeñal, se tiene que:

[18]

De la ecuación anterior se obtiene β para cada posición α de la manivela, el

cual tendrá su valor máximo cuando α sea de 90° y 270° (por simetría).

Como

, se sustituye senβ por su valor en función de α y

se tiene que:

[19]

Sustituyendo este valor se tiene la expresión del desplazamiento del pistón

en función del ángulo girado por la manivela, cuya ecuación es:

[20]

(Porras & Soriano, 2011)

Ésta ecuación se puede expresar también por medio de un solo término, lo

cual es útil al momento de representar el papel que juega la velocidad de

giro del cigüeñal y sus armónicas como generadoras de vibraciones en el

motor; además de que es una forma un poco más simplificada con la que se

puede trabajar mejor.

Aplicando el teorema del binomio, el cual establece que

, a la expresión que se

encuentra en el radical de la ecuación 20 tomando en cuenta que

y

,

se tiene la siguiente expansión:

[21]

60

En términos prácticos, si se trunca la expansión en el segundo término y

teniendo en cuenta que el valor de λ en los motores modernos oscila entre

0,22 a 0,33, el error que se tendría sería de menos del 1%.

Así, se reemplaza la ecuación 21 en la 20:

, se reemplaza ℓ por

, y se agrupa por factor común

En virtud de ello, la ecuación del desplazamiento del pistón es:

[22]

La representación gráfica de la ecuación 22 en ejes cartesianos en los que

en abscisas se tome el ángulo girado por el cigüeñal y en ordenadas el valor

del desplazamiento angular del pistón, ofrece una gráfica (realizada en

fooplot.com) como la que se presenta en la figura 26.

Figura 26. Diagrama de desplazamiento del pistón

61

En el diagrama anterior se observa que para un movimiento angular de la

manivela α=90°, el pistón recorre una longitud mayor que la mitad de la

carrera. Esto significa que, si la velocidad de giro del cigüeñal es constante,

para recorrer la primera mitad de la carrera el motor emplea un tiempo

menor que para recorrer la segunda mitad.

Se puede encontrar el ángulo girado por el cigüeñal en el instante que el

pistón recorre la mitad de la carrera mediante el siguiente procedimiento:

en la mitad de la carrera, porque

ecuación de la posición del pistón

; lo cual se reemplaza en la

y se despeja

α, así:

[23]

La velocidad se calcula mediante la expresión

; es decir, hallando la

derivada del espacio con respecto al tiempo.

La

ecuación

anteriormente, también puede expresarse teniendo en cuenta que

hallada

,

como en la ecuación 24:

[24]

62

Como x está expresada en función de α y hay que calcular su derivada

respecto al tiempo, se debe expresar

.

Considerando la velocidad angular del cigüeñal constante, se tiene que

, por lo que se tiene la ecuación 25:

[25]

(Porras & Soriano, 2011)

Ecuación en la que la velocidad angular del motor ω se expresa en rad/s.

Como r es mucho más pequeño que ℓ y como

tiene como valor

máximo la unidad, es posible despreciar el término

, por lo que la

expresión

puede considerarse que tiende a 1. Por lo tanto, la

velocidad del pistón puede calcularse más fácilmente, de forma aproximada,

mediante la ecuación 26:

[26]

Como

, se puede expresar la velocidad mediante la

ecuación 27:

[27]

Si en unos ejes cartesianos, en los que se toman en abscisas el ángulo

girado por el cigüeñal y en ordenadas la velocidad del pistón, se obtiene la

representación gráfica de la ecuación de la velocidad (ecuación 27), ésta

ofrece una gráfica (elaborada en www.wolframalpha.com) como la que se

representa en figura 27.

63

Figura 27. Diagrama de la velocidad del pistón

La observación de la figura anterior indica que, tanto en el punto muerto

superior (PMS) como en el punto muerto inferior (PMI), la velocidad del

pistón es nula y que, a partir del PMS aumenta hasta llegar a un valor

máximo que coincide con el instante en el que biela y manivela son

perpendiculares, disminuyendo a continuación hasta que en el PMI se hace

de nuevo nula.

Se puede demostrar analíticamente que, en el instante que el pistón alcanza

su velocidad máxima, la biela y la manivela están formando 90°, mediante el

siguiente procedimiento:

Primero debemos obtener los máximos de la ecuación

mediante derivadas y luego despejar α:

64

; se omite la raíz con signo negativo debido a que el

coseno de un ángulo es positivo cuando su valor está entre 0º y 90º, lo cual

es lo que buscamos.

[28]

Para comprobar que efectivamente se trata de un máximo, se encuentra la

segunda derivada en la cual se reemplaza α;

debe ser mayor que cero.

Al obtener α se puede calcular β mediante la fórmula

.

Gracias a una de las propiedades de los triángulos obtenida por la geometría

euclidiana, que dice que la suma interna de sus ángulos es igual a 180° (π

radianes), se puede saber que θ=180°-α-β; lo cual, resolviendo, dará un

resultado de 90°.

Las variaciones de velocidad indican la existencia de aceleraciones, cuyo

.

valor vendrá dado por la derivada de la velocidad respecto al tiempo

Como la expresión de la velocidad es función del ángulo girado por el

cigüeñal, para poder derivar en función del tiempo se recurre a considerar:

[29]

Y como se expresó anteriormente ω =

, derivado se llega a que:

[30]

(Porras & Soriano, 2011)

65

La representación gráfica de la ecuación 30, en unos ejes cartesianos en los

que se toma en abscisas el valor del ángulo girado por el cigüeñal y en

ordenadas el de la aceleración del pistón, ofrece una gráfica (realizada en

www.wolframalpha.com) como la que se representa en la figura 28.

Figura 28. Diagrama de la aceleración del pistón en función de los ángulos

de rotación de la manivela

El análisis de la gráfica anterior indica que:

-

El valor de la aceleración es cero cuando es máxima la velocidad del

pistón,

instante

que

coincide

cuando

biela

y

manivela

son

perpendiculares.

-

La aceleración tiene un máximo en el PMS, que corresponde con α=0°,

cuyo valor es:

[31]

-

La aceleración tiene un mínimo en el PMI, que corresponde a

en el cual se tiene

y

,

, cuyo valor es:

[32]

(Porras & Soriano, 2011)

66

3.

METODOLOGÍA

Para la construcción del banco de pruebas que demuestre la aplicación de

los parámetros cinemáticos del motor en el mecanismo biela – manivela, se

pensaron varias alternativas. Después de tener en cuenta diferentes

variables se optó por realizar una maqueta utilizando un MCIA básico y

realizarle los cortes necesarios al cilindro para poder observar el mecanismo

interno, fabricar una estructura que cumpla la función de sostener dicho

mecanismo y permitir su funcionamiento, acoplar un mecanismo para el

movimiento del motor y adaptar un software que permita la obtención

electrónica de los valores cinemáticos del motor.

3.1. CARACTERÍSTICAS TÉCNICAS DEL MOTOR

Luego de analizar el costo, la disponibilidad y la facilidad de adaptación a la

necesidad requerida, se optó por utilizar el bloque cilindro, el pistón con sus

rines, la biela y el cigüeñal de un motor de una moto Suzuki modelo GN125

como el de la figura 29.

Figura 29. Motor de Suzuki GN 125

68

Es un motor monocilíndrico de 4 tiempos, SOHC con 2 válvulas y refrigerado

por aire; tiene una cilindrada de 124 cc y relación de compresión de 9.2:1;

entrega una potencia máxima de 12.5 HP a 9 000 rpm y un torque de 8,92

N.m a 6 500 rpm.

Los parámetros geométricos originales de este motor son:

Radio de la manivela

= 24 mm

Longitud de la biela ℓ = 109 mm

Relación radio – manivela (factor lambda)

Diámetro del cilindro D = 57 mm

Carrera del pistón S = 48 mm

Relación

--> motor supercuadrado

3.2. SISTEMA MECÁNICO

3.2.1. SELECCIÓN DE MATERIALES

Para la selección de los materiales que se deben utilizar en cualquier trabajo

es necesario tener en cuenta las siguientes consideraciones:

Consideraciones dimensionales, de forma y peso (diseño)

Consideraciones de resistencia mecánica

Conocimiento de condiciones de operación

69

Resistencia al desgaste

Facilidad y procedimientos de fabricación

Requisitos de durabilidad

Costos y disponibilidad

Para conocer qué tipo de acero se debe utilizar, existen diversas

clasificaciones de aceros según normas internacionales.

Los materiales comúnmente utilizados en ingeniería se pueden clasificar de

la siguiente manera:

* Materiales metálicos.- Aleaciones ferrosas, aleaciones no ferrosas.

* Materiales no metálicos.- Plásticos, cerámicos, materiales compuestos.

Las aleaciones ferrosas se pueden clasificar a su vez en aceros y

fundiciones de hierro (hierros colados). Los aceros, dependiendo de su

contenido de carbono y de otros elementos de aleación, se clasifican en

aceros simples, aceros aleados y aceros de alta aleación.

Los aceros simples, también llamados aceros dulces o aceros al carbono,

son una aleación de hierro con carbono con un contenido de éste último en

el rango de 0.02% hasta el 2% y con pequeñas cantidades de otros

elementos que se consideran como impurezas tales como P, S, Mn, Cu, Si,

etc. (Díaz del Castillo Rodríguez, 2008). Sus propiedades dependen de la

cantidad de carbono que contenga.

Este es un acero maleable, de alta resistencia y baja aleación, dúctil,

soldable, maquinable y barato. Sus principales aplicaciones son en

estructuras, elementos de máquinas (ejes, resortes, engranes, etc.), tornillos

y herramientas de mano.

Dentro de los aceros existentes, tanto estructurales como comerciales, los

aceros al carbono se usan forjados o en laminación. Para crear láminas de

acero se puede hacer mediante el proceso de laminación en frío o en

caliente.

70

El acero laminado en frío es más duro y resistente, tiene una terminación

suave y gris, es más liviano, de mayor durabilidad al no estar dañado por el

calor, y posee márgenes de tolerancia más precisos.

Las características que debe cumplir el acero, las cuales están determinadas

por las condiciones requeridas para este proyecto, son:

Resistir esfuerzos de fatiga

Tener bajo costo y facilidad de disponibilidad, fabricación y mantenimiento

Tener buena soldabilidad y

Poder ser resistente a la corrosión

Se determinó que el acero que mejor cumple dichas especificaciones es el

acero ASTM A-366. La especificación ASTM A-366 incluye bobinas y

láminas de acero al carbono laminado en frío, de calidad comercial. Este

material se recomienda para piezas tanto expuestas como protegidas, donde

pueden estar involucrados estampados, deformaciones moderadas y

soldaduras (ASTM, 2006-2013). Su composición química es: 0.02% a 0.15%

de carbono, 0.60% máximo de manganeso, 0.03% máximo de fósforo y

0.035% máximo de azufre. Dentro de sus propiedades mecánicas, tiene un

esfuerzo de fluencia de 2 530 kg/cm2 (250 MPa, 36 ksi), un esfuerzo mínimo

de ruptura en tensión de 4 080 kg/cm2 a 5 620 kg/cm2 (400 a 550 MPa, 58 a

80 ksi) y una dureza máxima de 60 HBR.

3.2.2. DISEÑO DE LA MAQUETA Y SUS MECANISMOS

Para empezar, se realizó un esquema general de la maqueta en AutoCAD,

tal como lo muestra la figura 30 y un plano con el diseño que se encuentra

en el anexo #I.

71

Figura 30. Esquema de la maqueta (incluido el motor eléctrico)

Se eligió dicho diseño en base a criterios de facilidad de construcción, es

decir que se buscó hacerla lo más práctica posible.

Los mecanismos y estructuras necesarias para lograr la funcionalidad de la

maqueta fueron:

Un mecanismo para modificar la longitud de la biela, la cual deberá tener

2 medidas establecidas con la finalidad de poder comparar el

comportamiento del motor entre estos 2 valores escogidos.

Un mecanismo para levantar el cilindro cuando se alargue la biela, con el

fin de mantener la posición inicial en la carrera del pistón.

Un medio para darle movimiento al cigüeñal y permitir el funcionamiento

del motor.

Un instrumento para medir manualmente el ángulo que gira el cigüeñal, el

cual debe encajar en el eje del cigüeñal y estar fijo a éste para que gire

junto con el mismo.

Un instrumento para medir la variación en la posición del pistón mientras

recorre su carrera.

72

Una estructura que sirva como bancada del cigüeñal y bases para

sostener todo el sistema.

3.2.3. MECANISMO PARA LONGITUD DE BIELA VARIABLE

En base al diseño del mecanismo, el cual debe ser capaz de aumentar la

longitud de la biela y mantenerla firme durante su funcionamiento, se realizó

un corte en la biela y se necesitaron 2 placas de acero laminado en frío de

especificación ASTM A-366 de 3 mm de espesor (debido a que debían ser lo

suficientemente delgadas como para entrar en el perfil de la biela y lo

suficientemente resistentes como para no deformarse), las cuales se limaron

dándoles la forma interna del perfil de la biela, hasta obtener el acoplamiento

buscado para ubicarlas a cada lado de la biela y así unir las 2 partes y

mantener su firmeza.

Cada placa tiene 4 perforaciones de 3mm de diámetro, 2 fijas y 2 deslizantes

tipo “ojo chino” con una diferencia de 5mm entre sus centros, tal como lo

muestran las figuras 31 y 33, y el plano del anexo #II, con el fin de permitir la

variación de la longitud de la biela en 2 posiciones, manteniendo fijo un

extremo de la biela y dejando que el otro se pueda deslizar desde el extremo

superior de la perforación deslizante (longitud original o mínima) al extremo

inferior de la misma (longitud máxima).

Para la sujeción se utilizaron 4 tornillos de 3mm de diámetro y tuercas.

Se decidió que la longitud cambie en 5 mm ya que al ser menor no serían

apreciables los cambios y si fuera mayor, el valor del factor λ resultaría más

bajo, además de que la biela podría rozar con las paredes del cilindro.

73

Figura 31. Esquema del mecanismo de longitud variable de la biela

Figura 32. Perforaciones en las placas y la biela para variar su longitud

74

Figura 33. Mecanismo de longitud de biela variable

3.2.4. ALTURA VARIABLE DEL CILINDRO

Considerando que, al aumentar la longitud de la biela también subirá la

ubicación del PMS, se diseñó un mecanismo para subir 5mm la posición del

cilindro cuando la biela sea también 5mm más larga. Para esto, tal como se

ve en la figura 34, se colocaron 4 soportes hechos con tuercas en las bases

de sujeción del cilindro, además de 4 aumentos de 5 mm que delimitan la

altura que se debe variar.

Figura 34. Ubicación de soportes para altura variable del cilindro y esquema

de las piezas de aumento

75

3.2.5. MOVIMIENTO DEL CIGÜEÑAL

Para darle el movimiento al cigüeñal se decidió utilizar un motor eléctrico. El

primer parámetro a considerar fue que se necesitaba un motor DC ya que

este tipo de motores es ideal para lograr un control electrónico de

velocidades. Después se determinó la potencia mínima requerida, lo cual se

realizó mediante la ecuación 33.

[33]

Dónde:

P

Potencia mínima requerida

T

Torque necesario

Revoluciones a las que debe girar

η

Rendimiento

Considerando que el peso del motor y sus mecanismos (el cual es de 4.5 kg)

produce una fuerza de 44.1 N, se requiere un torque de 12.35 N.m (la

distancia a la que estará ubicado el eje del motor eléctrico con respecto al

eje del cigüeñal es de 280 mm). Se estableció la velocidad nominal de

funcionamiento del motor en 200 rpm, para que sea una velocidad en la que

se pueda apreciar el movimiento del mecanismo. Reemplazando estos datos

en la ecuación 33 y estableciendo un rendimiento del motor de 80%, se

obtuvo una potencia mínima requerida de 0.20 Hp.

Se consiguió un motor eléctrico (figura 35), el cual funciona con corriente

directa a 24 voltios, entrega una potencia de 150 watts y un torque de hasta

55 N.cm, tiene una caja reductora con una relación de 15:1 para lograr una

velocidad de salida máxima de 200 rpm.

76

Figura 35. Motor eléctrico DC a 24v

Está acoplado al cigüeñal mediante piñones y una cadena de distribución.

Se eligió este mecanismo de transmisión de movimiento debido a que el

cigüeñal ya tiene mecanizado un piñón en su eje; se buscó otro piñón para

acoplarlo al eje del motor eléctrico, el cual tiene las mismas dimensiones que

es piñón en el cigüeñal (16 dientes, 35mm de diámetro exterior, 23 mm de

diámetro de fondo), logrando así una relación de transmisión de 1:1.

Además, se utilizó un transformador para poder conectarlo a 110V y un

circuito para variar las rpm de salida del motor eléctrico.

3.2.6. DISCO DE ÁNGULO DE GIRO

Para medir manualmente el ángulo que va girando el cigüeñal, se colocó una

catalina fija al eje del cigüeñal mediante un bocín y chavetas, la cual está

marcada cada 30° e indica también el punto inicial de giro cuando el pistón

está en el PMS (figura 36).

77

Figura 36. Disco indicador de ángulo de giro

3.2.7. ESCALA DE DESPLAZAMIENTO

Para poder indicar la posición y el desplazamiento que tiene el pistón

durante cada momento dentro del ciclo de funcionamiento se colocó una

escala graduada con precisión de 1 mm, la cual está ubicada en una de las

paredes del corte del cilindro del motor, tal como se observa en la figura 37.

Figura 37. Escala de desplazamiento y corte del cilindro

78

3.2.8. BASE DE BANCADAS DE CIGÜEÑAL Y ESTRUCTURA DE LA

MAQUETA

Para las bases de bancada y la estructura de la maqueta se debe tener en

cuenta, además de sus dimensiones, el peso del mecanismo y sus

elementos, el cual es de aproximadamente 4.5 kg (10 lb).

Las bases se realizaron con placas de acero de especificación ASTM A-366

de 3, 4 y 6 mm de espesor. La unión de dichas placas fue mediante pernos.

Con ayuda de una cizalla se cortaron las placas de acero de acuerdo a las

medidas exactas determinadas previamente e indicadas en los planos de los

anexos #III y #IV realizados en AutoCAD, y los esquemas que se muestran

en las figuras 38 y 39.

Figura 38. Esquema de las placas para la estructura

79

Figura 39. Esquema de la estructura

Luego se realizó perforaciones (figura 40) con brocas de ¼ plg de diámetro y

de 5 mm de diámetro. Para darles la forma requerida, se empleó una

dobladora para las placas pertenecientes al cárter (figura 41).

Figura 40. Perforaciones a las placas de la estructura

80

Figura 41. Doblado de las placas

Para las dos piezas que conforman la bancada del cigüeñal (figura 42) se

fabricaron bocines de bronce fosfórico SAE 40 (resistencia a la corrosión y

facilidad de maquinado) y portabocines de acero aleado con retenedores de

caucho de nitrilo, los cuales se observan en la figura 43 y en el anexo #V en

el cual se encuentra el plano de fabricación; los bocines son para evitar el

desgaste del cigüeñal al momento del giro y los retenedores para evitar el

derrame del lubricante que va dentro del “cárter” del motor.

Figura 42. Bancada del cigüeñal

81

Figura 43. Portabocines con bocines y retenedores

Además, para una correcta alineación, se rectificaron las superficies de

apoyo de la bancada tal como lo muestra la figura 44.