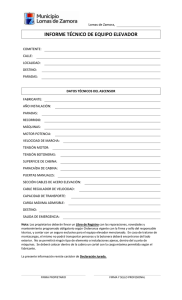

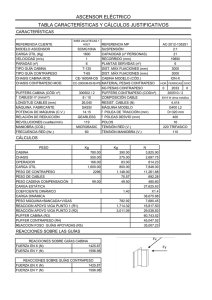

diseño, fabricación y montaje de un elevador de carga para

Anuncio