1 1 - Instituto Nacional de Ecología y Cambio Climático

Anuncio

Instituto Nacional de Ecología

Libros INE

,

CLASIFICACION

AE 004408

LIBRO

Determinación de los Factores de

Emisión de Partículas, Compuestos

de Azufre y Nitrógeno Monóxido de

Carbono e Hidrocarburos totales

para Ramas Industriales Prioritarias

TOMO

111111111111110111111111111111111111111111111111111111

AE 004408

Ur-REMO Y ECOLOGIIA

SECRETARM

EGOT--OG .IIA

SUBSECRE:Tz%MA

DIIRI'CCOOn GZKZ -RAL DE L'10RM/Zi-ND D

ECOLOGIGA

INSTITUTO NACIONAL

DE ECOLOGIA

BIBLIOTEC .A

DETERMINACION DE LOS FACTORES DE E'11SION DE PARTICULAS,

COMPUESTOS DE AZUFRE Y NITROGENO, MONOXIDO DE CARBONO E HIDROCARBUROS

TOTALES PARA RAPAS INDUSTRIALES PRIORITARIAS

_

CORPORACION INTER NACIONAL

.

TEC

NOCONSULT

Iir'STI' I'UTO Ir1A(:. T

DE

`^: ;~L

L'.Cggt"_,~~rG .x :~

~11OTECA

C O N T E N I D O

LA INDUSTRIA DE LOS FERTILIZANTES.

LA INDUSTRIA CEMENTERA.

LA INDUSTRIA DEL VIDRIO.

LA INDUSTRIA DE LA CELULOSA Y EL PAPEL.

PROCESOS METALURGICOS.

COMBUSTION

INDUSTRIAL .

INS'1'1'1'tJTG NACIONAL

DE ECOLOGIA

B-I-B LIOTEC A

LA INDUSTRIA DE LOS FERTILIZANTES

C O N T E N I D O

1.

Consideraciones Generales.

2.

Descripción de los Procesos.

3.

Emisiones a la Atmósfera.

4.

Factibilidad Técnico-Económica de Reducción de Emisiones.

5.

Reglamentación de Emisiones .

:,ICO '4At .,t©1 ;AL

i,iiu ECOLOGIA

_ ._

g r ~vBIBL1O~ l ~EC

LA INDUSTRIA DE LOS FERTILIZANTES

1 . CONSIDERACIONES GENERALES.

En México, por ley, la producción de fertilizantes está reservada

en forma exclusiva al Estado, el cual realiza esta función a travé.s

de Fertilizantes Mexicanos (Fertimex).

De acuerdo con las necesidades nacionales Fertimex prod=,ce, en sÚsinstalaciones ubicadas en diversas entidades

del pais:

- Superfosfato triple'.

- Superfosfato simple

- Urea

- Sulfato

de amonio

- Nitrato de amonio

Fosfato

de amonio.

En general los procesos productivos de estos fertilizantes origi-'

nan emisiones contaminantes a la atmósfera, tanto de polvos como

de diversos gases (SO x , NO x ), las cuales requieren ser controladas

utilizando los equipos de control más eficientes.

A fin de establecer los valores de emisión máxima permitida para

este ramo industrial, en el presente estudio se analizan los procesos productores, sus emisiones sin control,

nico-económica de control y

la factiLili .dad téc

la legislación internacional en la ma

teria, estableciendo como conclusión de este análisis el rango de

valores de emisión adecuado para México .

.

` !1 ¡- .

'.•Í : , .i WA

'1

~

..

~

•-

_

.

:~ :.~

" . . ."LIOTECA

bib

2 . DESCRIPCION DE LOS PROCESOS .

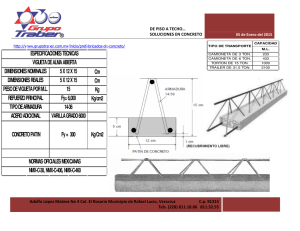

2 .1 Superfosfato triple (Proceso Dorr—Oliver).

El objetivo de este proceso es el obtener un compuesto de fós

foro en estado sólido, con un contenido equimolecular de áci

.do ortofosfórico y óxido de calcio con un 46% de valor ferti

lizante en términos de P 2 0 5 disponible.

El proceso de producción (Fig . 2 .1) parte de roca fosfórica

molida con una finura de 200 mallas, el cual se trata con

ácido fosfórico con una concentración de 40% en P 2

0 5 de

acuerdo con la reacción:

Ca 3 (PO 4 ) 2 + 41-1 3 13 0 4 + H 2 0

3 CA H 4

(PO 4 ) 2 H 2 0

Esta reacción s .e Ileva a cabo en un reactor donde se agrega

el ácido fosfórico en cantidad suficiente para producir la —

relación necesaria de pentóxido de fósforo — a óxido de calcio

de 2 .2 a 1 ; la cantidad neta de ácido se determina en base a

la concentración de pentóxido de fósforo en el lodo obtenido

que debe conservarse en un 40%.

La reacción se efectúa con vapor directo para mantener la

temperatura entre 82 y 93 2 C ; el vapor empleado se condensa y

produce alguna dilución del producto.

El producto obtenido se granula y se pasa a un secador rota—

torio de donde se envía

a

cribado para su clasificación y

(1 4)

( 9)

(24)

(20)

(26)

7)

(10)

(27)

f

4)

(16)

~ %19)

~-~

< < 121)

-~

(

n

( 2)

2')<<

► _lY

r–_}- -' I

( 3)

( 1 3)

i

G22)-T-

I LI,.

L.,\

(25)

(15)

(17)

1

(

(

(

(

(

(

1) ROCA MOLIDA

2) ter )EACTOR

3) 2 O ilr.ACTOR

4) MAH :uERA

S) GRA , OLADOR

6) SEG.;DOFI

( 7) TR, `-'iSPORTADOR DE RECICLO A GRANU '.DOR

( 8) GF1'.' :I,ILAOOR

9) VI_F, ; EO

(101 VEf) r;0

(I I) CICLS ;N DEL. SECADOR

(12) TF1r,r , SPORTADOR DE ALIMENTACION A

CRIItAS

(13) ELEVADOR DEL SECADOR

Fig . 2 .1 Producciánde Superfosfato Triple.

(14) CICLON DE CRIBAS

(IS) ELEVADOR DE RECICLO

(16) CRIBA-A

(17) TRANSPORTADOR DE RECICLO

(18) PRIMER LAVADOR DEL SECADOR

(19) CRIBA -B

(20) PRIMER LAVADOR DE CRIBAS Y MOLINO

1211 CRIBA -C

(22) CRIBA -D

(23) MOLINOS

124) 2o . LAVADOR DE CRIBAS t MOLINOS

125) BY PASS DE RECICLO

(26) 2o . LAVADOR OE SECADOR

(27) DE COLECTORES DE POLVO,

ELEVADORES TRANSPORTADORES ETC .

eventualmente su molienda.

El producto de la granulometria deseada se almacena para su

envase y comercialización.

2 .2 Superfosfato simple.

El objetivo de este proceso es el obtener un fertilizante

lido con un contenido de pentóxido de fósforo entre 15 y

só

21%.

El proceso de producción (Fig . 2 .2) se basa en hacer reaccio

nar roca fosfórica molida con ácido sulfúrico entre 65 y 75%

de concentración . La mezcla reaccionante se mantiene en una

área cerrada hasta que solidifica pasóndose a la zona de curado de donde se pasa a molienda y comercialización.

2 .3 Urea (Proceso Toyo Koatsu).

El objetivo de este proceso es la obtención de urea grado fer

tilizante con un 46% de nitrógeno.

En el proceso se utilizan amoníaco líquido anhidro y bióxido

de carbono los cuales reaccionan a alta presión y temperatúra (225 kg/cm2 y

190 4 C)

para producir carbonato de amonio

que, mediante deshidratación parcial se transforma en urea.

Las reacciones que se llevan a cabo son:

Para la formación del carbonato de amonio

2NH 3 + CO 2 ~-

NH 2 O00NH 4

(1)

Descarga de róca.

(2)

Tolva de roca.

(3)

Báscula.

(4)

Control de Acido.

(5)

Mezclador de cono.

(6)

Molino.

(7) .

Reactor.

(8)

Almacén de curado.

(9)

Pila dealmacenamiento.

(10)

Elevádbr.

I,~:

;(1i)

Cribas.

I

1

(12)

Molino .

Roca Fosfórica

..4

.I

17(

'Producto

Fig . 2 .2

Producción

de

Superfosfato

Simple.

_Para la producción de la urea

NH

NH 2 COONH 4

2 CONH 2

+ H20

De las reacciones anteriores se obtiene una mezcla formada por

urea, carbonato de amonio, agua, y amoníaco excedente.

Los pasos siguientes en el . procesc serán encaminados a separar

la urea del resto de los productos, a la recuperación de estos

y por óltimo a concentrar la solución acuosa de urea y a la formación de los perdigones.

Las primeras dos opéraciones se llevan a cabo en las secciones

de descomposición y recuperación.

La Solución que sale del reactor a

225 kg/cm 2 se pasa por una -

serie de tres equipos denominados descompositor primario, descempositor secundario y separador de gases . Estos tres equipos son,

én construcción y funcionamiento, completamente similares ; en --

en ellos se reduce la presión de la solución a 17 .2 y 0 .3 kg/cm 2

respectivamente ; esto, aunado a un precalentamiento de la solu-ción, hace que el carbamato de amonio se descomponga en amoníaco

y bióxido de carbono.

Estos gases salen por la parte superior de los equipos y son recuperados por el enfriador de alta presión, enfriador de baja -presión y condensador de gases, respectivamente, en los cuales dichos gases son enfriados y se forma carbamato de amonio, que es nuevamente alimentado al reactor .

La solución que sale del último equipo de la sección de descomposición, .o sea del separador de gases, consiste en una-solución acuosa de urea con una concentración aproximada ' d-e

70%, que se envía a la sección de evaporación, . la-cual consta

de un concentrador y un evaporador, equipos similares tanto

en construcción como en la función que desempeñan . Aquí --la

solución de urea es concentrada de tal manera que a la salida del evaporador se tiene un producto que consiste en 99%

de urea, 0 .8% de biuret y 0 .2% de agua . Esta urea pasa a

unas duchas que se encuentran en la parte superior de la'torre de aperdigonar, formando una lluvia de urea fundida que

al caer a través de la torre se fragmenta en pequeñas gotas;

estas se solidifican y por último caen a la parte inferior de la torre de aperdigonar en un colector en el que los perdigones de urea son enfriados por medio de aire en una cama

fluidizada . De aquí la urea es enviada al almacén de produc

to terminado y por último se procede a su envasado (Fig . 2 .3).

2 .4 Sulfato de amonio (Proceso Chemico).

Este proceso tiene como objeto la producción de sulfato de amonio grado fertilizante : con un contenido de nitrógeno de

20 .5%.

Las materias primas, ácido sulfúrico y amoníaco se hacen reac

cionar en cristalizadores atmosféricos, de acuerdo con la

reacción :

(

1) COMPRESORES AIRE PROCESO

12) SEPARADOR HUMEDAD

( 3) COMPRESOR CO2

4 ) SEPARADOR DE ACEITE

( 5) TANQUE CONDENSADO ALTA PRESION

( 6) REACTOR

( 7) PRECALENTADOR DE AMONIACO

( 8) BOMBAS AMONIACO

( 9 ) BOMBA CONDENSADO

(10) PURGADOR INERTES

(11) ABSORBEDOR

(12 , DESCOMPOSITOR ALTA PRESION

(13) ENFRIADOR SOLUCION AMONIACAL

(14) SEPARADOR DE LIQUIDO

( 1 5) CONDENSADOR AMONIACO

(16) RECIBIDOR AMONIACO

(17) ENFRIADOR MEZCLADOR

;1n1 BOMBAS REFUERZO AMONIACO

(19 ) DESCOMPOSITOR BAJA PRESION

(20) ENFRIADOR ALTA PRESION

(21) BOMBAS CIRCULACION CARBAMATO

(22) SEPARADOR GASES

(23) BOMBA ALIMENTACION AL CONCENTRADOR

(24) BOMBAS SOLUCION RECOBRADA

(<"5) ENFRIADOR BAJA PRESION

(2(I) TANOUE COLCHON UREA

(27) BOMBA TANQUE COLCHON UREA

(28) BOMBA ABSORBENTE ALTA 11ESION

(29) CONCENTRADOR

.

(30) BOMBA ABSORBENTE BAJA PRESION

(31) CONDENSADOR GAS

(32)SOPLAOOR TORRE APEROIGONAR

(33) COLECTOR UREA A PERDI GONADA

(34 ) CALENTADOR AIRE CONCENTRADOR

(35) BOMBA ALIMENTACION AL EVAPORADOR

(36) SOPLADOR AIRE CONCENTRADOR

(37) EVAPORADOR

(38) TORRE APERDIGONAR

(39', BOMBAS RETORNO CONDENSADO

(40) TANQUE CONDENSADO BAJA PRESION

(41) BASCULA

(42) REGADERAS TANQUE CABEZA

(43) TANOUE CABEZA

(43) COLADOR

(45) CALENTADOR AIRE EVAPORADOR

(46) SOPLADOR AIRE EVAPORADOR

46

~.. c, 36

(7'

45

~;

29

34

L.1

35

33

32

Frig . 2 .3

Producción

de Urea

38

41

44

43

42

(NH4)

2NH 3 + H . SO

..,

4

SO 4

Dichos cristalizadores donde se forma el sulfato de amonio se

encuentran llenos con una solución sobresaturada del mismo con 50 a 60% de cristales . Esa solución se=está circulando

constantemente mediante bombeo.

El amoníaco y ácido sulfúrico introducidos se combinan entre

sí para formar sulfato de amonio que sobresatura la solución, originando la formación constante de nuevos cristales.

Las condiciones en que .se lleva a cabo la reacción y el-tiempo que tardan én sedimentarse los cristales hasta llegar al

fondo del cristalizador determinan su forma y tara5o.

El calor generado en la reacción se disipa en forma de calor

latente en el vapor que se desprende juntamente con el aire

introducido para agitar.

El magma, formado por cristales y aguas madres se extraen por

el fondo del cristalizador a las centrifugas y en estas se separan los cristales de las aguas madres . Las aguas madres

van a un tanque de almacenamiento de donde se bombean para devolverlas al cristalizador.

Los cristales que salen de la centrífuga pasan a un secador

(y de aquí se transportan a la bodega . ('Fig . 2 .4) .

VAPOR

AGUAS MADRES

CRISTALIZADOR

CRISTAUZAOOP

R

SUIFURICO

CENTRIFUGAS

ACIDO SULFURICO

VABOR

SECADOR

CAMARA OE COMBUSTION

Fig . . 2 .4 Producción de Sulfato de Amonio .

CICLON

murar-DO

2 .5 Nitrato de amonio.

El objeto de este proceso es obtener un fertilizante sólido

con contenidos de nitrógeno entre 30 y 35%.

El nitrató de amonio se obtiene haciendo reaccionar amoníaco

con ácido nítrico pudiendo llevarse a cabo la .reacción' a-pre

sión atmosférica o a presión (3 atm) y con temperaturas entre

130 y 180 Q C . Para obtener una solución de nitrato de amonio

al 83% se requiere hacer reaccionar ácido nítrico concentra(56-60% en peso) con amoníaco gaseoso en proporción de

3 .55-3 .71 a uno en peso.

A fin de obtener nitrato de amonio sólido, la solución se con

centra hasta un 95 a 99 .5%, cristalizando 61 producto . También, la solución sobresaturada, con características de pasta, se puede solidificar por granulación o peletizado.

Los gránulos se pueden someter

a recubrimiento con óxido o

nitrato de magnesio para evitar su aglomeración y lograr un me

jor secado.

El producto sólido es cribado y empacado para su venta . (Fig.

2 .5).

2 .6 Fosfato de amonio (proceso .Dorr-Oliver).

El objeto de este proceso es obtener un fertilizante sólido.

con 18% de nitrógeno y 46% de fósforo .

1.-

Reactor.

2.-

Concentrador.

3 .= Granulador.

4.-

Recubrimiento de los gránulos.

5.-

Empaque.

Aditivos

Amoniaco

1

2

Acido Nítrico

Fig . 2 .5

Producción

de Nitrato de Amonio .

La producción del fosfato de amonio se basa en las reacciones

entre ácido fosfórico y amoniaco gaseoso:

NH 3 + H3P O 4 '

NH 4 'H 2 P O 4

+ NH 3

NH4 H 2 PO 4

.~— (NH 4 ) HPO 4

De estas reacciones se obtiene una pasta de fosfato de amonio

la cual se mezcla con gránulos del producto recirculados del

granulador donde se agrega amoniaco suplementario . Posteriormente el producto se seca y se criba para su empaque y comercialización.

Cabe señalar que la neutralización del ácido fosfórico en el

preneutralizador y granulador disipa una importante cantidad

de calor que a su vez produce vapor . Los gases de venteo

conteniendo vapor y amoníaco del preneutralizador y granulador se lavan con ácido en un lavador ciclónico . De manera similar, el vapor del secador y el polvo del sistema de recu

peración de polvos se lavan en el lavador

Doyle . El amonía-

co recuperadoy polvos se regresan al preneutralizador en la

solución recuperada . (Fig . 2 .6) .

AGUA OE POZO

OE LA SECCION 200

0

H 1 P0. *Mr, O F

DE LA SECCION 200

LAVADOR

DOYLE

7J0

EXTRACTOR DE GASES DEL LAVADOR

VENTURI CICLONICO 7111

f—

H ;O. DB96

D~ LA SECCION SOS

TOLVA OE

GRUESOS 319

TOLVA DE

r,•IOS S1 ♦

VENTILADOR

DE POLVOS

]29

CICLONES DE

POLVO 328

OU

TRANSPORTADOR DE

PRODUCTO 216

PULV ÉR 12 ADOREI

. .~.~

SECADO .,

DIESEL

F.10LIN[1 oe

N F.CL/1MACION

CAMARA DE

. COMBUSTION 300

310

O

TANQUE OE

IIEPr1OCESO 3S0

9

4

O

ELEVADOR SECUNDARIO 323

®

1

sñ

-r

~—r_-•=r-~~~x—rT-_r~ .~--~~1

Tn N P .n,=~.%

.~4!S-izz~c-x-•.-,--,-,-,- .-,- :--~--•-T-•~-,-rt- -r -.->r-~•~•

$ r. : R- Fn

FOSA DEL EXTREMO

HUMERO" .

Fig . 246 Producción de Fosfato de Amonio.

ELEVADOR PRIMARIO

312

3 . EMISIONES A LA ATMOSFERA.

3 .1 Aspectos cualitativos.

Todos los procesos descritos emiten, en mayor o menor grado

'diversos contaminantes a la atmósfera, destacando partículas'

(fundamentalmente de roca fosfórica o de los diversos produc

tos), amoníaco, fluoruros y óxidos de nitrógeno . (Fig . 3 .1 a

3 .6).

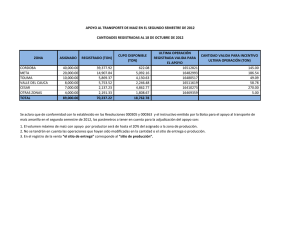

3 .2 Aspectos cuantitativos.

Desde el punto de vista cuantitativo, las Tablas 3 .1 a 3 .6 presentan los factores de emisión, para los procesos descritos, publicados por la

Environmental Protection Agency

. ye

los 'Estados Unidos . Estos valores representan emisiones sin

control en instalaciones operando bajo condiciones normales

de mantenimiento . La Tabla 3 .7 presenta los factores de emi

sión integrados para las diversas plantas.

Adicionalmente, la Tabla 3 .8 presenta otros' factores de emisión publicados en la literatura.

3 .3 Medicionales nacionales.

Fertilizantes Mexicanos ha llevado a- :cabo diversas campañas

de medición de algunos contaminantes emitidos en sus instala

ci.ones .

T

(14)

(20)

(2 4)

y

(

9)

(

PART

7)

(1n

(1,,)

I

(22)

13)

(15)

II

( 1) !TOCA MOLIDA

12) ter REACTOR

3) 2 °REACTOR

( 4) MANGUERA

( 5) GRANULADOR

( 6) SECADOR

7) TRANSPORTADOR DE RECICLO A GRANULADOS

( 8) GRANULADOR

( 9) VENTEO

(10) v ;, ITEO

(11) CICLON DEL SECADOR

(12) TRANSPORTADOR DE ALIMENTACION A

CRIBAS

(13) ELEVADOR DEL SECADOR

(14) CICLON DE CRIBAS

(15) ELEVADOR DE RECICLO

((6) CRIBA-A

(17) TRANSPORTADOR DE RECICLO

(18) PRIMER LAVADOR DEL SECADOR

(19) CRIBA - ü

(20) PRIMER LAVADOR DE CRIBAS Y MOLINO

(2)) CRIBA -C

(22) CRIBA-D

(23) MOLINOS

(24) 2o . LAVADOR DE CRIBAS t MOLINOS

(25) üY PASS DE RECICLO

126) 2o . LAVADOR DE SECADOR

(27) DE COLECTORES DE POLVO.

ELEVADORES TRANSPORTADORES ETC.

I

Fig . 3 .1.

Emisiones en la P (:lducción de Superfosfato Triple,

f

PART

F

Fig . 3 .2 Emisiones en la Producción de Superfosfato Simple .

(17) ENFRIADOR MEZCLADOR

(33) COLECTOR UREA A PERDIGONADA '

(' 1) COMPRESORES AIRE PROCESO

;18) BOMBAS REFUERZO AMONIACO

(34) CALENTADOR AIRE CONCENTRADOR

( 2) SEPARADOR HUMEDAD

(19) DESCOMPOSITOR BAJA PRESION

( 3) COMPRESOR CO 2

(35) BOMBA ALIMI=NTACION AL EVAPORADOR

(20) ENFRIADOR ALTA PRESION

(36) SOPLADOR AIRE CONCENTRADOR

1 4 ) SEPARADOR DE ACEITE

BOMBASCIRCULACIONCARBAMATO

(37) EVAPORADOR

( 5) TANQUE CONDENSADO ALTA PRESION (21)

(22) SEPARADOR GASES

(36) TORRE APERDIGONAR

( 6) REACTOR

(23) BOMBA ALIMENTACION AL CONCENTRADOR (391 BOMBAS RETORNO CONDENSADO

( 7) PRECALENTADOR DE AMONIACO

(24) BOMBAS SOLUCION RECOBRADA

(40) TANQUE CONDENSADO BAJA PRESION

( B ) BOMBAS AMONIACO

(25) ENFRIADOR BAJA PRESION

( 9) BOMBA CONDENSADO

(41) BASCULA

(26) TANQUE COLCHON UREA

(42) FIEGADERASTANOUE CABEZA

(10) PURGADOR INERTES

(27) BOMBA TANOVE COLCHON UREA

(43) TANOUECABEZA

(11) ABSORBEDOR

(26) BOMBA ABSORBENTE ALTA PRESION

(43) COLADOR

(12; DESCOMPOSITOR ALTA PRESION

(29 )CONCENTRADOR

(45) CALENTADOR AIRE EVAPORADOR

(13) ENFRIADOR SOLUCION AMONIACAL

(30) BOMBA ABSORBENTE BAJA PRESION

(46) SOPLADOR AIRE EVAPORADOR

(14) SEPARADOR DE LIQUIDO

(31) CONDENSADOR GAS

(15) CONDENSADOR AMONIACO

(32)SOPLADOR TORRE A PEROIGONAR_

(16) RECIBIDOR AMONIACO

ARi' \

,rig .

3 .3

Emisiones en la Producción de Urea.

VAPOR

AGUAS MADRES

CRISIALIZAOOR

CRISTALIZADOR

A

B

CENTRIFUGAS

ACIDO SULFURICO

CICLON

NUMEDO

CAMARA DE COMBUSTION

Fig . 3 .4

Emisiones en la Producción de Sulfato de Amonio .

PART

NH 3

HNO 3

Amoniaco

Acido Nitrico

Fig . 3 .5 Emisiones en la Producci6nde Nitrato de Amonio .

AOUA OE POZO

OE LA SECCION 300

0

CNIMENEA DE

EVACUACION SRl

NIPO4.OxP f O.

DE LA SECCION 300

it

LAVADOR

DOYLE

330

I1Yia.-'.1

1 .1+MI~

CAJA DISTRIBUIDORA

364

ELEVADOR PRIMARIO

312

VENTILADOR

DE POLVOS

:UD

LAVADOR

VENTURI

CICLONICO

PRENEUTRA

LIZADOR 36

o •O

!

4NOUE

0 cot_ cc-ton

-r)

p

~

NN I LIQUIDO

Q - 17-„.g.„g

p

.~_.._~

_ •t•

O

DIESEL

--

0

O

•i o

Rr

TANQUE OE

REPROCESO 360

®

A00

A HE

p,_

e

Q,-

MOLINO OE

R F.CLAMACION

310

CAMARA OE

• COMBUSTION 300

_TñgF{;

0

ELEVADOR SECUNDARIO 373

FOSA DEL EXTREMO

NUM E0O 364

ME

J

Fig . 3 .6 Emisiones en

la

Producción

de

Fosfato

de

Amonio.

T A B L- A

3 .1

FACTORES DE EMISION EN EL . PROCESO DE

SUPERFOSFATO TRIPLE

Operación

Emisiones' kg/ton . P 2 0 5

Descarga de la roca fosfórica

Partículas 9

Alimentación de la roca fosfórica

Partículas 2

Reactor, granulador, secador . , enfriador y

Partículas 1 .6

cribado.

Fluoruros 4

Curado

Partículas 3 .3

Fluoruros 0 .7

FUENTE : Compilation of Air Pollutant Emission Factors.

AF-42, 4a . Edición, Sept . 1985.

US Environmental Protection Agency .

T A B L A

3 .2

FACTORES DE EMISION EN EL PROCESO DE

PRODUCCION DE SUPERFOSFATO SIMPLE

Emisiones kg/ton .

Operación

Descarga de

Alimentación

la

roca fosfórica

de la

Mezclado y reacción

Curado

roca

fosfórica

Partículas

28

Partículas

6

Partículas

8 .7

Fluoruros

3 .3

Partículas

3 .6

Fluoruros

1 .9

FUENTE : Compilation of Air Pollutant Emission Factors.

AP-42, 4a . Edición, Sept . 1985.

US Environmental Protection Agency.

P2O5

T A B L A

3 .3

FACTORES DE . EMISION EN LA

PRODUCCION DE UREA (KG/TON)

Operación

Partículas

Amoníaco

Formación de la solución

y concentración

0 .0105

9 .12

Formación del granulado

1 .9

0 .43

Enfriador de granulado

3 .72

0 .0256

Empaque

0 .095

FUENTE : Compilation of Air Pollutant Emission Factors.

AP-42, 4a . Edición, Sept . 1985.

US Environmental Protection Agency .

3

T A B L A -

.4

FACTORES DE EMISION EN LA

PRODUCCION DE SULFATO DE AMONIO

Operación

Secador rotatorio

23 kg particular/ton.

Secador de lecho fluidizado

109 kg perticulas/ton.

FUENTE : Compilation of Air Pollutant Emission Factors.

AP-42, 4a . Edición, Sept . 1985.

US Environmental Protection Agency .

T A B L A

3 .5

FACTORES DE EMISION EN LA PRODUCCION

DE NITRATO DE AMONIO (KG/TON .)

Operación

Neutralizador

Partículas

0 .045-43

Evaporación/concentración

0 .26

Amoniaco

0 .43-18

0 .27-16 .7

Solidificación

- Torres

de

granulado

0 .46-1 .59

0 .13-28 .6

- Granulador

rotatorio

146

29 .7

- Granulador

plano

1 .34

0 .07

Enfriamiento

y

secado

- Granulado previo en torre

- Granulado en rotatorio

- Granulado en plano

Operaciones de recubrimiento

0 .8-57 .2

8 .1

18 .3

0 .02-1 .59

0 .59

0

menor de 2

Operaciones de carga a granel menor de 0 .01

FUENTE : Compilation of Air Polluntant Emission Factors.

AP-42, 4a . Edición, Sept . 1985.

US Environmental Protection Agency.

Acido

Nítrico

0 .840-20

-

T A B L A

3 .6

FACTORES DE EMISION EN LA PRODUCCION

DE FOSFATO DE AMONIO (KG/TON . P2 05 )

Operación

Partículas

Fluoruros

Reactor/granulad . , r

15 .2

0 .4

Secador/'enfriador

15 . '0

0 .4

0 .6

0 .2

Cribado/manejo de materiales

NOTA : Adicionalmente se presentan globalmente emisiones de amoniaco

en el orden de 1 .4 kg/ton . P 2 05 .

FUENTE :

Compilation of Air Pollutant Emission Factors.

AP-42, 4a . Edición, Sept . 1985.

US Environmental Protection Agency .

T A B L A

3 .7

FACTORES DE EMISION INTEGRADOS POR PROCESO

Superfosfato triple:

Partículas

Fluoruros

16 .0

kg/ton .

P2 0 5

4 .7

kg/ton . P2 0 5

Partículas

46 .3

kg/ton . P 2 0 5

Fluoruros

: 5 :02

kg/ton . P 2 0 5

Superfosfato simple :

Urea. :

Partículas

5 .73 kg/ton.

urea

Amoníaco' ..

9 .58 kg/ton .

urea

Sulfato de amonio (Granulador rotatorió):

Partículas

23

kg/ton.

Nitrato de amonio (Granulador rotatorio):

Partículas

Fosfato

154 .4-158 .7 kg/ton.

Amoníaco

3 .1- 65

kg/ton.

Acido nitríco

0 .84-20

kg/ton.

de amonio:

Partículas

Amoníaco

Fluoruros

75—06

kg/ton . P 2 0 5

7-1 .2

kg/ton . P2 O 5

0 .67-0 .15 kg/ton . P 2O 5

FJJENTE : Compilation of Air Pollutant Emission Factors.

ap-42, 4a . Edición, Sept . 1985.

US . Environmental Protection Agency.

TABLA 3 .8

FACTORES DE EMISION DE LA INDUSTRIA

DE FERTILIZANTES

SUPERFOSFATO TRIPLE

Fluoruros (1)

05 . - 3 kg/ton P 2 05

SUPERFOSTAFO SIMPLE

Fluoruros (2)

Fluoruros (1)

3 g/m3

0 .4 - 4 kg/ton P20 5

FOSFATO DE AMONIO

Fluoruros (1)

Amoníaco (1)

0 .3 - 5 kg /tonp 2 05

1 .5 - 20 .5 kg/ton

NITRATO DE ANTONIO

Partículas (1)

Partículas granulador (2)

2 .5 - 10 . kg /ton

2

kg/ton

UREA

Partículas (2)

FUENTES

6 - 12 kg/ton

: (1) Stern . Air Pollution Vol . IV 1977.

(2) Parket . Industrial Air Pollution Handwork 1978

Así, la Tabla 3 .9 presenta los resultados de las mediciones .

de amoníaco y neblinas de urea en la planta de este último

producto ubicada en Camargo y la Tabla 3 .10 las mediciones de emisión de partículas en la planta de fertilizantes complejos de Minatitlán.

3 .4 Factores de emisión propuestos:

De acuerdo con la información nacional disponible, en el caso de la producción de urea, las mediciones realizadas por Fertimex señalan emisiones de amoníaco en el concentrados de

13 .60 kg/ton . lo cual, comparado con el factor publicado por

la EPA de

9 .12 kg/ton ., corres p onde a un 49% de emisión adi-

cional.

Por otra parte, en el caso del evaporador de la torre de gra

nulado, la emisión nacional medida fue del_70 kg . de amonia-

co/ton ., mientras que el factor publicado por EPA es-de sólo

0 .43 kg . de amoniaco/ton ., lo cual representa un exceso de 295%.

En el caso de partículas (neblinas de urea), las mediciones

de Fertimex dieron valores de emisión nacional con

excesos -

de 69% en el caso del evaporador de la torre de granulado.

Lo anterior hace ver que las emisiones en instalaciones nacionales serán superiores a los valores establecidos en la literatura internacional en un 50 a 70%, considerando que la

T A B L A

3;~. .9.

RESULTADO DE LAS MEDICIONES DE FERTIMEX

EN LA PLANTA DE UREA (CAMARGO)

Operación

Concentrador

Eváporador

Amoniaco

Urea

13 .60 kg/ton .

10 .52 kg/ton.

1 .70 kg/ton .

3 .22 kg/ton .

T A B L A

3 .10

RESULTADO DE LAS MEDICIONES DE FERTIMEX

EN LA PLANTA DE COMPLEJOS (MINATITLAN)

Particulas (kg/ton .)

Operación

Esferodizador

1

1 .085 - 5 .021

Esferodizador

2

0 .019 - .0 .309

Enfriador

0 .047 — 0 .103

emisión de amoniaco en el evaporador y de urea en el concentr.ador, corresponde a condiciones extremas de pésima operación (incrementos de 295 y 902% respectivamente).

Considerando un comportamiento similar en los demás procesos,

la Tabla 3 .11 presenta los factores de emisión propuestos, por tipo de proceso .

T A B L A

:3 .'ll

PROPUESTA DE FACTORES DE EMISION NACIONALES

(Por proceso integral)

Superfosfato triple:

Partículas

24

kg/ton . P 2 0 5

8 kg/ton .

P 2 05

69 kg/ton .

P205

Fluoruros

9 kg/ton .

P205

Partículas

8 .6 kg/ton.

Fluoruros

Superfosfato

simple :

Partículas

Urea :

Amoníaco

16 .3 kg/ton.

Sulfato de amonio:

Partículas

34 .5 kg/ton.

Nitrato de amonio:

Partículas

Amoniaco

Acido nítrico

232-238 kg/ton.

5-110 kg/ton.

1 .4-34

kg/ton .

Fosfato de amonio:

kg/ton . P 2 0 5

Partículas

1-113

Amoníaco

2-12 kg/ton . P 2 0 5

Fluoruros

0 .26-1 kg/ton.

4 . FACTIBILIDAD TECNICO-ECONOMICA DE REDUCCION DE EMISIONES.

4 .1 Experiencia internacional.

De acuerdo con EPA (AP-42), la industria de los fertilizantes utiliza preferentemente los equipos de control que se in

dican en la Tabla 4 .1 con las eficiencias que se indican;

por otro lado, en el Parker (Industrial Air Pollution Handbook) se señala que en la Gran Bretaña los equipas más utili

zados, en este sector industrial son : ciclones y casas de

bolsas para los humos y polvos y lavadores tipo venturi o de

torres empacadas.

4 .2 Experiencia nacional.

Fertimex ha utilizado en general sistemas convencionales de

control en sus plantas, presentándose en la Tabla 4 .2 los sistemas utilizados en las diversas instalaciones productivas ; sin embargo, . las eficiencias logradas pueden mejorarse

reduciéndose con ello las emisiones actuales.

.

4 .3 Costos del control.

Aunque en el momento actual es dificil el analizar costos de

inversión y operación debido al alto indice de inflación que

afecta nuestra economía, es factible el analizar en forma re

lativa los costos que implican los diversos sistemas de control utilizados en este sector en función de la efic .iencia -

T A B L A

4 .1

TECNOLOGIA DE CONTROL UTILIZADA (USA)

1 .

Producción de

1 .1

superfosfato normal.

Partículas:

(99%)

(97 — 98%)

Casas de ' bolsas

Lavadores húmedos

1 .2

Gases:

(90 — 99%)

Lavadores húmedos

2.

Producción de

2 .1

superfosfato triple.

Partículas:

.(99%)

(97%)

Casas de bolsas

Lavadores húmedos

2 .2

Gases:

(90 — 99%)

Lavadores húmedos

3.

Producción de urea.

3 .1

Partículas/gases:

(97 .3 --98 .3%)

Lavadores húmedos

4 .

Producción de

4 .1

sulfato de amonio.

Partículas:

(99 .5%)

Lavadores húmedos

5 .

Producción

5 .1

de-nitrato de amonio.

Partículas:

Lavadores húmedos

6 .

(95 — 99%)

Producción de fosfato de amonio.

6 .1'

Partículas:

(94 — 99%)

Lavadores húmedos

6 .2

Gases:

Lavadores húmedos

(NH 3 )

(94 — 99%)

Lavadores húmedos

(F)

(74 — 94%)

T A B L A

4 .2

TECNOLOGIA DE CONTROL NACIONAL

1.

Producción de superfosfato normal

Ciclones.

Lavadores húmedos.

2.

Producción de superfosfato triple

Ciclones.

Lavadores húmedos.

3.

Producción de urea

Lavadores húmedos.

4'. Producción de sulfato de amonio

Lavadores húmedos.

Ciclones.

5.

Produccón de nitrato de amonio

Lavadores húmedos.

6.

Producción de fosfato de amonio

Lavadores húmedos .

de

control a lograr.

Asi,

cl caso -de , lcs partículas, las opciones de control -

más utilizadas

bolsas y los lavadores

h6medos : En general como se puede ver en la 'Tabla 4 .1, la-s

—,efielansias -de los . ,sistemas de óasas .de bolsas `están én =el -rspgo, .del

997, mientras que :,en

leseiciencias 'ú*e

captación

P

ca :1:o de

lavadores'hómedos,

están en el rango dé 95-99%.

usual en este

. :,istemas

de control

,

podemos señalar que la

.1avail,orhilmedos :

Te,

'por . io cua'i-'deóe servir

,?77esenta la opción mss eco-

ue

base para la reglamentación

90

80

70

60

50

40

30

20

10

0

100

200

VOLUMEN GAS

GRAFILA 4 .1

C MPRAC I ON DE LOS COSTOS DE CONTROL -

5 . REGLAMENTACION DE EMISIONES.

5 .1 Experiencia internacional.

Las emisiones atmosféricas de la industria de fertilizantes

han sido reglamentadas en diversos paises ; la Tabla 5 .1 presenta los valores de emisión máxima permisible para las emisiones generadas en diversos procesos de fabricación de fertilizantes.

Como puede verse de esta tabla, la preocupación fundamental

se orienta al control de los fluoruros cuyos efectos en la flora y en la fauna son bien conocidos.

5 .2 Experiencia nacional.

A la fecha el único reglamento aplicable a las emisiones atmosféricas es el relativo a las partículas, en el cual se es

tablecen valores de emisión en función del peso del proceso

(Art . 21, Tabla 1) del volumen de gases (Art . 21, Tabla 2), -con valores que, en general, resultan muy laxos comparados con las normas internacionales.

Adicionalmente, tanto para partículas como para gases, son aplicables los valores establecidos en 1982 como criterios de

calidad del aire, de los cuales es aplicable en forma directa

para el caso de la industria de fertilizantes el de partículas (275 Ug/m3), y en forma indirecta los de bióxido de azufre (0 .13 ppm) y de óxidos de nitrógeno (0 .21 ppm) .

T A B L A

5 .1

REGLAMENTACION INTERNACIONAL

República Federal Alemana.

Sintetizado de fosfatos crudos:

- Fluoruros

20 mg/Nm3

- Cloruros

30 mg/Nm3

España .

Fabricación de superfosfato simple:

- Fluoruros

i .e.

0 .4 kg/t P 2O 5

i .n .

0 .07 kg/t P 2 O 5

Fabricación de superfosfato tpple:

- Fluoruros

i .e .

0 .3 kg/t P 2 O5

i .n .

0 .05 kg/t P9 O 5

Estados Unidos .

Fabricación de superfosfato triple:

100 g/t P 2 O 5

- Fluoruros

Fabricación de fosfato de amonio:

30 g

- Fluoruros

Almacenamiento . de superfosfato triple:

0 .25 g/h/ton.

- Fluoruros

Gran Bretaña.

Producción de superfosfato:

228 .8 mg/m3

- Gases ácidos

Japón .

Producción de superfosfato:

- Fluor

y

compuestos

i .e .= Instalación ya establecida.

4

n = TnGtalariAn nnPVa.

15

mg/Nm3

5 .3 Fundamentación técnica de los valores propuestos para normas

de emisión.

5 .3 .1 . Contaminantes por reglamentar ..

De acuerdo con el análisis previo, se considera que

dentro del Sector Fertilizantes deberán de reglamentarse las emisiones totales de partículas, las de

amoniaco y las de compuestos de fluor.

5 .3 .2 Criterios para el establecimiento de las normas.

Como criterios básicos para el establecimiento de las

normas de emisión, se consideraron:

a)

De factibilidad técnico-económica de control,

Al respecto se considera como más adecuado el uso

de lavadores húmedos, por lo cual las eficiencias

de control potencialmente alcanzables se consideran entre 97 y 99%.

b)

Necesidad de mantener la calidad del aire en la zona aledaña a las instalaciones dentro de las normas de calidad del aire.

Al respecto se consideró los criterios nacionales

publicados en 1982 y, en caso de contaminantes no

normados en México, se consideraron normas de diversos países .

c) Normas establecidas en otros países.

Al respecto se consideraron los valores . presentados en la Tabla 5 .1

5 .3 .3 Factibilidad técnica de reducir emisiones.

La Tabla 5 .2 presenta los valores de emisión que se

tendrían en los diversos procesos de producción de

fertilizantes de Fertimex aplicando sistemas de lavado de gases con diversas eficiencias . Como puede

verse de esta tabla, las concentraciones de partículas estarían entre 7 .14 y 0 .01 kg/ton ., las de . fluoruros entre 0 .27 y 0 .0026 kg/ton . y las de amoníaco

entre 3 .3 y 0 .02 kg/ton.

5 .3 .4 Concentraciones máximas para no rebasar la norma de

calidad del aire.

Para este efecto, se consideró la dispersión de los

tres contaminantes anotados suponiendo diversas condiciones de estabilidad.

La Tabla 5 .3 presenta las bases de cálculo utilizadas, la Tabla 5 .4 las ecuaciones de cálculo y la Tabla 5 .5 los resultados obtenidos.

Como puede verse, en el caso de las particulas las concentraciones máximas permisibles deberán encontrar

se entre 7 .9 y 1 .0 kg/ton ., para los fluoruros entre

0 .07 y 0 .6 kg/ton . y para el amoníaco entre 6 y 2 kg/

ton .

T A B L A

5 .2

REDUCCION DE EMISIONES CON TECNOLOGIA DISPONIBLE

97%

99%

Superfosfato triple:

Partículas

0 .720 kg/ton.

0 .24'kg/ton.

Fluoruros

0 .24

kg/ton.

0 .08 kg/ton.

Partículas

2 .03

kg/ton.

0 .69 kg/ton.

Fluoruros

0 .27

kg/ton.

0 .09 kg/ton.

Partículas

0 .25 kg/ton.

0 .09 kg/ton.

Amoníaco

0 .49 kg/ton.

0 .16 kg/ton.

1 .04 kg/ton .

0 .35 kg/ton.

Partículas

6 .96-7 .14 kg/ton .

2 .32-2 .38 kg/ton.

Amoníaco

0 .15-33 . kg/ton

0 .05-11 kg/ton.

Acido Nítrico

0 .042-1 .09 kg/ton .

0 .01-0 .34 kg/ton.

Partículas

0 .03-3 .4 kg/ton

0 .01-1 .13 kg/ton.

Amoniaco

0 .06-0 .36 kg/ton .

0 .02-0 .12 kg/ton.

Fluo :ur.os

0 .0078-0 .03 kg/ton .

0 .0026-0 .01 kg/ton .

Superfosfato

simple:

Urea :

Sulfato de amonio:

Partículas

Nitrato de amonio :

Fosfato de amonio:

T A B L A

5 .3

BASES DE CALCULO PARA LA DISPERSION DE LOS CONTAMINANTES

a)

Condiciones meteorológicas.

a .l )

Caso crítico.

Esta dlidad F.

Velocidad de viento 2 m/seg.

a .2)

Caso normal.

Estabilidad D.

Velocidad de viento 5 m/seg.

b)

Características de la emisión.

Altura de emisión 30 n.

c)

Concentraciones máximas permisibles á nivel piso.

Partículas (México) 275 microgramos/m3.

Fluor (España) 20 microgramos/m3.

Amoníaco (URSS) 200 microgramos/m3 .

T A B L A

5 .4

ECUACIONES UTILIZADAS

a)

Para determinar la distancia de la emisión máxima

d =

b H2

a2

b)

1

2b

(d+b)

Para determinar la magnitud de la emisión

Q=

(C 7 ~ ~U) exp (O .5[H) 2 )

t irz J

Simbologia

a, b, c, d

'UENTE :

parámetros para cálculo de

Etz

y

(Porter)

H

altura de la emisión.

Lr Q"

z y

desviación estandard , en dirección z, y.

U

Velocidad del aire.

Workbook of atmospheric

Dispersion Estimates.

Dispersion Equation Solutions by Calculator .

'T A B L A

5 .5

EMISIONES MAXIMAS PERMISIBLES EN FUNCION DE LA DISPERSION,

Situación Critica

Situación Normal

Partículas

7 g/seg .

18 g/seg.

Fluoruros

0 .5 g/seg .

1 .3 g/seg..

5 g/seg .

13 g/seg.

Amoníaco

Considerandó capacidad de las Plantas:

Situación Critica

Situación Normal

Partículas

1 - 3 kg/ton .

2 .6-7 .9 kg/ton.

Fluoruros

0 .07-02 kg/ton .

0 .2-0 .6 kg/ton.

Amoniaco

2-2 .2

kg/ton .

5 - 6 kg/ton .

5 .3 .5

Valores propuestos para norma de emisión.

En base a los criterios antes anotados, la Fig . 5 .1 muestra

los rangos propuestos para los valores de emisión máxima -permisible de particul .is totales en la industria de los fer

tilizantes .

Normas de Emisión

Propuestas

Industria Instalada

Industria Nueva

150

100

250

150 ,

Criterios

Reglamentación

2Internacional

50

150 ,

Norma de Calivad

del Aire

f•l.=I=11=•n

368

11 000

Tecnología Disponible

10 000

20

100

n-

.

.

2!::()

300

400

r

500

Emisión (mg/m 3 N)

Fig . 5 .1 Rango propuesto para las normas de emisión de

partículas .

(Cert :ilizantes)

LA INDUSTRIA DEL CEMENTO

1 . CONSIDERACIONES GENELALES:

Existen diversos procesos de producción del cemento:

-

Proceso Seco.

- Proceso Húmedo.

-

Proceso Semihúmedo.

En México, como puede verse en la Tabla 1 .1 el más utilizado

-

el proceso seco.

En general la producción de cemento origina emisiones contaminantes a la atmósfera, sobre todo de polvos (piedra caliza, arcilla,

yeso) los cuales requieren ser controlados utf .li :a7%-]o equipos

de control más eficientes.

A fin de establecer los valores de emisión máxima permitida para

este :ramo industrial, en el presente estudio se analizan los procesos productores, sus emisiones sin control y la legislación internacional en la materia, estableciendo como conclusión de este

análisis el rango de valores de emisión adecuado para México .

T A B L A

1 .1

I N S T A L A C I O N

TIPO DE PROCESO

Cementos Portland Blanco de México, S .A.

Seco

Cementos Anáhuac, S .A.

Seco

Cementos Anáhuac del Golfo, S .A.

Seco

Grupo Apasco (Cementos Apasco, S .A . de C .V .)

Seco

Cementos Veracruz, S .A.

Seco

Cementos de Acapulco, S .A.

Seco

Cementos de Chihuahua, S .A .

de C .V.

Seco

Cementos de Chihuahua, S .A . de C .V . (Planta

Ciudad Juárez).

Seco

Cementos Mexicanos, S .A . (Planta Huichapan)

Seco

Cementos Mexicanos, S .A . (Planta Monterrey)

Seco

Cementos Mexicanos, S .A . (Planta Torreón)

Seco

Cementos Mexicanos, S .A . (Planta Valles)

Seco

Cementos Maya, S .A . (Planta Mérida)

Seco

Cementos Maya, S .A . (Planta Le6n)

Húmedo

Cementos Guadalajara, S .A . (Planta Guadalajara)

Seco

Cementos Guadalajara, S .A . (Planta Ensenada)

Seco

Cementos Portland Moctezuma, S .A . de C .V.

Húmedo

Cementos Tolteca, S .A . de C .V . (Planta Atotonilco)

Seco

Cementos Tolteca, S .A . de C .V . (Planta Mixcoac)

Semihúmedo

Cementos Tolteca, S .A . de C .V . (Planta Tolteca)

Seco y Húmedo

Cementos Tolteca, S .A . de C .V . (Planta Zapotil,tic)

Seco

Cementos Atoyac, S .A . de C .V .

Seco

I N S T A L A C I O N

e.

TIPO DE PROCESO

Cementos del pacifico, S .A . de C .V .

Seco

Cementos Portland Nacional, S .A . de C .V .

Seco

Cooperativa Manufacturera de Cemento Portland

"La Cruz Azul, S .C .L ."

Seco

Sociedad Cooperativa Cementos Hidalgo, S .C .L .

Seco

2 . DESCRIPCION DE LOS PROCESOS:

2 .1 Proceso Seco.

El objetivo de este proceso es obtener cemento a partir de una pasta cuyo contenido máximo de humedad es de 6%.

El proceso de producción (Fig . 2 .1) parte de piedra caliza molida con un 90% de carbonato de calcio, arcilla con 10% de carbona

to de ca~cio, los cuales se tratan con yeso y minerales.

El carbonato de calcio cede su anhídrido carbónico y se convierte en cal mediante la siguiente reacción:

C a C 0 ----~ C a O+ C.

3

Esta reacción se lleva a cabo en un horno rotatorio donde el incremento de temperatura hace que la cal reaccione con otras sustancias del crudo y el agua de hidratación sea eliminada . Por la formación de silicatos y aluminatos de calcio el crudo adquie

re un color amarillento, posteriormente se incrementa la tempera

tura, adquiriendo un color gris y finalmente se forman aluminoferritos de calcio por lo que el crudo adquiere un color negroverdoso dando origen al llamado clinker a una temperatura de

1450°C . El clinker obtenido se pasa a un enfriador de donde se

envía a un molino de bolas, a la vez que le son agregados yeso y

minerales de fierro, utilizando estos últimos como elementos reguladores del fraguado .

La mezcla de c"_inker y yeso debe guardar una proporción aproxima

da de 95% por 5% respectivamente.

Generalmente se realiza la molienda en dos etapas dependiendo de

la finura de cemento que se desee, después de la segunda etapa el material es seleccionado por su granulometría.

El producto de la granulometría deseada se almacena para su enva

se y comercialización.

2 .2 Proceso Húmedo.

Se realizan básicamente las mismas operaciones que para el proce

so seco, la única diferencia es el estado fisico de la materia prima que sirve como alimentación - al horno, es decir, se obtiene

el cemento a partir de una lechada con

35 a 40% .

contenido de humedad de --

Y

0

C

F I G. 0 R A

2 .1

PROCESO

PRODUCCION

CEMENTO

CAL :.'IN6CION

i.

.t

~ `r!

~

~

14

~

. ,f r--~1! 2 5

1

~I

(

j....

3v

i

t

35

_a . !— .. Q 4,'

~,

36

.

l=s

‘1=.i

I

.

4 I

37

.~

Í

'CT

n

24

_.

G'

.—

..

__-.

_ . _ . -. _.

. -.

_ ._

_.

i

j-r€'

''j'

' '1 -' 1 I

- . _.

Í

.=Sit

:0-4

L

i

t

27

0_;

.

i-).

at

11

A,

~

34

29

.1

-1

~'~~ ,

G

PLANTA DE. Elt'n.6.SE

Sr.

at===4

,s=n,

,=,

A n

1--„

'

1

.

6 i

T A B L A 1-2

DESCRIPCION DE LA FIGURA 2 .1

No .

O P E R A C I 0 N

1

Transporte de arcilla.

2

Transporte de caliza.

3

Almacén de arcilla.

4

Transporte de arcillas.

5

Molienda de arcillas.

6

Transporte de caliza.

7

Transporte de caliza.

8

Trituración de caliza.

Pesaje de caliza.

10

Transporte arcillas.

11

Almacenamiento de minerales.

12

Muestreo de minerales.

13

Almacenamiento de triturados.

14

Transporte de triturados.

15

Transporte de triturados.

16

Transporte de minerales.

17

Molinos de crudo.

18

Clasificación de polvos.

19

Transporte de granos gruesos.

20

Clasificación de polvos.

21

Transporte de crudos .

No .

O P E R A C I O N -

22

Transporte de crudos.

23

Almacenamiento de crudos.

24

Transporte de crudos.

25

Transporte de granos gruesos.

26

Transporte de crudos.

27

Transporte de crudos.

28

Alimentació7 de crudos.

29

Alimentación a precalentador.

30

•Preca.lentamiento.

31

Calcinación.

32

Enfriamiento de iclinker.

33

Combustión.

34

Almacenamiento de clinker.

35

Acondicionamiento de gases.

36

Colección de polvos.

37

Transporte de crudos.

38

Transporte de crudos.

39

Transporte de clinker.

40

Transporte de crudos.

41

Colector.

42

Colector.

43

Recepción de aditivos.

44

Transporte de aditivos.

45

Transporte de clinker .

No .

O P I R A C I O N '

46

Molienda.

47

Clasificaci6n de polvos.

48

Clasificaci6n de polvos.

49

Colector de polvos.

50

Transporte de cemento.

51

Transporte de clinker y aditivos.

52

Transporte de gruesos y de cemento.

53

Transporte de gruesos y de cemento.

54

Transporte de cemento.

55

Almacén de cemento.

56

Transporte de ceme__ta.

57

Embarque de cemento.

58

Transporte de cemento.

59

Alimentación de cemento.

60

Envase.

61

Embarque de sacos.

62

Transporte de sacos .

3.

EMISIONES A LA ATMOSFERA.

3 .1 Aspectos Cualitativos.

Todos los procesos emiten, en mayor o menor grado diversos conta

minantes a la atmósfera, destacando partículas (fundamentalmente

de piedra caliza, arcilla, yeso), aunque también

se emiten por -

efecto de la combustión de óxidos de azufre y de nitrógeno (Fig 3 .1)

3 .2 Aspectos Cuantitativos.

Desde el punto de vista cuantitativo, las Tablas 3 .1 y 3 .2 presentan los factores de emisión para los procesos descritos, publicados por la Environmental Protection Agency de los Estados Unidos.

Estos valores representan emisiones sin control en instalaciones

operando bajo condiciones normales de mantenimiento.

La Tabla 3 .3 presenta los factores de emisión integrados por proceso y, en la Tabla 3 .4 se presentan los factores de emisión publicados en otras fuentes .

TRITURACIOm T DEPOWTO.S

Z nIiTEAA',

DE NE2Q-A

MOIJEOLDA

b.t .. .,''r.iáJCENTO

DE

CALC&ACION

CRID03

13

1,

10

_

.

z

-

—

.1

2

'Ir

t=. .j

. '4

i=a=.

1 .E

1"''-1 ! .B

7siAks

p

eRTE

y

A L KAcEh

aml biTc te

E

CLIN KER

MOLIENDA

PLANS& DE

- .Cf.[Lei ZD

EO(VASE

An

?

55

/K

54

.. . .

/-\

42

1

1

i

441:

:t ;.

¡‘ n

.'

1

i!

c1•1•1

•t

[IM ro

fi 2

,»:

F7

'

IN

1

5J

457

n

iy&lt

ii

.

52

Ldl$

.1--

l~~

r 7")

11

A,

1 .T

''-'.

*

~ w===yQ,

J~J

DI

0

.EMl S I ON DE PART I CULAS

F

I

G U R A 3 .1

EMISIONES

EL PROCESO DE 4PRODUCCION DE CEMENTO

_

61

T A B L A

3 .1

FACTORES DE EMISION EN EL PROCESO SECO

OPERACION

Horno

Molienda

EMISION

Partículas

KG/TON.

122 .0

Dióxido de azufre

5 .1

Oxidos de nitrógeno

1 .3

Plomo

0 .06

Partículas

Piorno

FUENTE : Compilation of Air Pollutant Emission Factors.

AP-42, 4a . Edición, Sept . 1985.

U .S . Environmental Protection ,Agency .

48 .0

0 .02

T A B L A

3 .2

FACTORES DE EMISION EN EL PROCESO HÚMEDO

OPERACION

Horno

Molienda

EMISION

KG/TON '.

Partículas

114 .0

Dióxido de azufre

5 .1

Oxidos de nitrógeno

1 .3

Plomo

0 .05

Partículas

Plomo

FUENTE : Compilation of Air Pollutant Emission Factors.

AP-42, 4a . Edición, Sept . 1985.

U .S . Environmental Protection Agency .

16 .0

0 .01

T A B L A

3 .3

.FACTORES DE EMISION INTEGRADOS POR PROCESO

PROCESO SECO :

Partículas

Dióxido de azufre

Oxido de nitrógeno

Plomo

PROCESO HUMEDO :

Partículas

FUENTE : .

130 .0

Dióxido de azufre

5 .1

Oxido de nitrógeno

1 .3

Plomo

0 .06

Compilation of Air Pollutant Emission Factors.

AP-42, 4a . Edición, Sept . 1985.

U .S . Environmental Protection Agency.

T A B L A

3 .4.

FACTORES DE EMISION DE LA INDUSTRIA DEL CEMENTO

PROCESO SECO :

Partículas

, ."112 •kg/ton.

PROCESO HUMEDO:

Partículas

113kg/ton.

FUENTE : Stern, Ingeering Control of Air Pollution.

Arthur Co Stern.

Academic Press 1977.

Vol . IV.

PLANTAS DE CEMENTO.

OPERACION

EMISION

KG/TON

PARTICULAS :

Materia prima

0 .019

Horno

58 .62

Enfriador

11 .31

Molienda final

0 .034

T o t a 1:

67 .16

DIOXIDO DE AZUFRE:

Aceite-gas

Aceite

FUENTE : Air Pollution Emissions and Control.

Technology Cement Industry.

Earl W . Cagan .

0 .9129

1 .30

3 3

Mediciones Nacionales.

Tomando en cuenta el hecho de que en México la industria cementera, por la magnitud de sus instalaciones representa uno

de los sectores potencialmente más contaminantes, las diversas empresas han realizado mediciones de sus emisiones a fin

de poder diseñar los equipos de control correspondiente.

Al respecto, la Tabla 3 .5 presenta algunos de los resultados

obtenidos en diversas plantas establecidas en México.

3 .4

Factores de Emisión Propuestos:

Tomando en cuenta que los valores medidos en México no difieren sustancialmente de los valores publicados en otros paises, se considera que los factores de emisión nacionales

-

sean los que se presentan en la Tabla 3 .6.

En el caso de la emisión de SO 2 en hornos se consideró la -utilización de combustóleo con 3 .5% de azufre y una neutrali

zación del 35% de SO 2 formado por la alcalinidad del clinker.

(EPA) .

TABLA 3 .5

RESULTADO DE MEDICIONES NACIONALES

Proceso seco

. Hornos

b)

120-150 Kg/Ton

Proceso húmedo

Hornos

98-120 Kg/Ton

FUENTES:

- Cámara Nacional del Cemento

- Reunión Regional de Ecología - Costa del Pacifico

TABLA

3 .6

FACTORES DE EMISION PROPUESTOS

Proceso seco

Partículas *

210 Kg/Ton.

8 Kg/Ton.

SO 2

Proceso húmedo

Partículas

**

137 Kg/Ton.

8 Kg/Ton.

SO 2

* 70% Horno

** 90% Horno

# 30% Molienda

## 10% Molienda

4 .

FACTIBILIDAD TECNICO-ECONOMICA DE REDUCCION DE EMISIONES

4 .1

Experiencia Internacional.

De acuerdo con EPA (AP-42), la industria del cemento utiliza

preferentemente los equipos de control que se . indican en la

Tabla 4 .1 con las eficiencias que se indican ; por

otro

lado,

en el Parker (Industrial Air Pollution Handbook) se señala que en Gran Bretaña el equipo más utilizado en el sector industrial son los precipitadores electrostáticos.

4 .2

Experiencia Nacional ,

Las empresas mexicanas han utilizado en general sistemas co ,:

vencionales de control en sus plantas, presentándose en la Tabla 4 .2 los sistemas utilizados en las diversas instalacio

nes productivas . Sin embargo, las eficiencias logradas han

sido menores que .las reportadas en otros paises, pueden mejo

rarse con una buena operación y un mantenimiento adecuado .

TABLA 4 .1

TECNOLOGIA DE CONTROL UTILIZADA (USA)

1.

Proceso Seco

1 .1

Partículas

Precipitadores Electrostáticos

(957)

Multiciclones

(80%)

Precipitador Electrostático con

1 .2

Multiciclón

(97 .5%)

Casa de Bolsas

(99 .8%)

Dióxido de Azufre

Casa de Bolsas

2.

(50%)

Proceso Húmedo

2 .1

Partículas

Precipitadores Electrostáticos

(95%)

Multiciclones

(80%)

Precipitador Electrostático con

2 .2

Multiciclón

(97 .5%)

Casa de Bolsas

(99 .8%)

Dióxido de Azufre

Casa de Bolsas.

(50%)

'

TABLA 4 .2

EQUIPOS DE CONTROL UTILIZADOS EN LA INDUSTRIA

NACIONAL

Tipo de equipo

No . de Equipos

Instalados

Casas de Bolsas

644

Filtros Electrostáticos

114

Filtros de Grava

4

Ciclones

79

Diversos

8

TOTAL

849

4 .3

Costos de Control.

Aunque en el momento actual es dificil el analizar costos de inversión y operación debido al alto índice de inflación

que afecta nuestra economía, es factible el analizar en for

ma relativa los costos que implican los diversos sistemas de control utilizados en este sector en función de la eficiencia de control a lograrse.

Así, en el caso de las partículas, las opciones de control

más utilizadas han sido las casas de bolsas y en segundo lu

gar los precipitadores electrostáticos.

En general como se puede ver en la Tabla 4 .1 las eficien- cias de los sistemas de casas de bolsas están en el rango -del 99 :8% para el caso de partículas y 50% para el caso de

dióxido de azufre, mientras que los precipitadores presentan eficiencias de 97 .5%.

La figura 4 .1 presenta en forma comparativa los costos de

estos tipos de equipo de control, pudiéndose apreciar el me

nor costo en general de las casas de bolsas por lo cual son

más recomendables para el control en este tipo de .industria,

máxime que al mismo tiempo reducen la emisión de SO 2 en un

50% . Característica que no presentan los precipitadores .

US

$

10

10

10

10 000

20 000

m-, / min

F'I.GL?RA

4 .1

5.

REGLAMENTACIO' DE EMISIONES.

5 .1 Experiencia Internacional.

Las emisiones atmosféricas de la industria del cemento han sido

reglamentadas en diversos países ; la Tabla 5 .1 presenta los valo'

res de emisión máxima permisible para las emisiones generadas en

diversos procesos de fabricación de cemento.

Como puede verse en esta Tabla, la preocupación fundamental se orienta al control de partículas cuyos efectos en salud, flora,

fauna y en general bienes, son reconocidos.

5 .2 Experiencia Nacional.

Ala fecha el único reglamento aplicable a las emisiones atmosfé

ricas es el relativo a las partículas, en el cual se establecen

valores de emisión en función del peso del proceso, (Art . 21, Ta

bla 1) del volumen de gases (Art . 21, Tabla 2), con valores que

en general resultan muy laxos comparados con las normas internacionales .

TABLA 5 .1

REGLAMENTACION INTERNACIONAL EMISION DE PARTICULAS

CANADA

Hornos Establecidos

0 .45 Kg/Ton : clinker

Hornos Nuevos

0 .80 Kg/Ton . clinker

Enfriadores

0 .30 Kg/Ton . clinker

Hornos Establecidos

400 mg/Nm3

Hornos Nuevos

250 mg/Nm 3

Enfriadores Establecidos

170 mg/Nm 3

Enfriadores Nuevos

100 mg/Nm 3

ESPAÑA

ESTADOS UNIDOS

Hornos

.15 Kg/Ton . m .p.

Enfriadores

.05 Kg/Ton . m .p.

FRANCIA

2

Hornos

150 mg /Nm3

GRAN BRETAÑA

Hornos Establecidos

230 mg/Nm3

Hornos Nuevos

100 mg/Nm3

Enfriadores Establecidos

230 mg/Nm3

Enfriadores Nuevos

150 mg/Nm 3

TABLA 5 .1

CONTINUACION

SUIZA

'

Hornos Establecidos

230 mg /Nm 3

155 mg /Nm3

Hornos Nuevos

REPUBLICA FEDERAL DE ALEMANIA

150 mg /Nm 3

Hornos

JAPON

Normas Generales

Hornos

<

40 000 m3 /h

A00 mg /Nm3

>

40 000 m3 /h

200 mg /nm3

En Zonas de Alta Contaminación

C .40 000 m 3 /h

200 mg /Nm 3

>

100 mg /Nm 3

40 000 m 3 /h

5 .3

Fundamentación Técnica de los Valores Propuestos para Normas de Emisión

5 .3 .1

Contaminantes por Reglamentar.

De acuerdo con el análisis previo, :se considera que, dentro de la indus•tria'cementera, el .único contaminante por reglamentar'serlan

las

partícu

las totales.

No se considera adecuado el reglamentar las emisiones de SO 2 ya que son relativamente bajas ysu control más económico se logra utilizando combus

tibies más limpios, lo cual dependen fundamentalmente de la política ener

gética general del pals ; adicionalmente el uso cada vez más-común de ca-sas de bolsas para control de las partículas ayuda a-reducir (aproximadamente en un 50%) las emisiones de SO 2

5 .3 .2

Criterios para el Establecimiento de las Normas.

Como criterios básicos para el establecimiento de las normas de emisión,

se consideraron:

a)

De factibilidad tecnico-econ6mica de control.

Al respecto se consideran como sistemas de control más adecuados las casas de bolsas, por lo cual las eficiencias de control potencialmente al-'

canzables deben ser mayores de 99%.

b)

Necesidad de mantener la calidad del aire en la zona aledaña a las

instalaciones, dentro de las normas de calidad del aire.

Al respecto se consideraron los criterios nacionales publicados en 1982 .

c)

Necesidad de reducir en lo posible emisiones visibles en las chi

meneas.

En este aspecto se consideró que visualmente no debería rebasarse una —

opacidad del 10% (0 .5 Ringelman).

Normas establecidas en otros países.

Al respecto se consideraron los valores presentados en la

5 .3 .3

Tabla 5 .1

Factibilidad Técnica de Reducción en las Emisiones.

En la Tabla

5 .2

se presentan los valores de emisión máxima que se ten--

drian al utilizar como sistemas de control las casas de bolsas,-conside

rando eficiencias del 99 .5% y mayores.

Adicionalmente se presentan las concentraciones esperadas en el flujo —

de gases de chimenea para el rangc de capacidad de producción usuales —

en nuestro país.

5 .3 .4

Concentraciones Máximas para no Rebasar la Norma de Calidad del Aire.

Para este efecto se consideró la dispersión de las partículas suponiendo diversas condiciones de estabilidad.

La Tabla 5 .3 presenta las bases de cálculo utilizadas, la Tabla 5 .4 las

ecuaciones de cálculo y la Tabla

5 .3 .5

5 .5 los resultados obtenidos.

Concentraciones Máximas para Reducir las Emisiones Visibles.

Al respecto se evaluó la opacidad de la pluma a fin de estimar la con--

TABLA 5 .2

CONCENTRACIONES

MAXIMAS DE LAS EMISIONES DE PARTICULAS

UTILIZANDO CASAS DE BOLSAS

Hornos:

Proceso Seco

0 .61 Kg/Ton.

Proceso Húmedo

Molinos:

Proceso Seco

Proceso Húmedo

0 .08 Kg/Ton .

Concentración en los gases de chimenea

Proceso Seco

244-305 mg/Nm 3

Proceso Húmedo

228-285 mg/Nm 3

TABLA

5 .3

BASES DE CALCULO PARA LA DISPERSION DE LOS CONTAMINANTES

a)

Condiciones meteorológicas.

a .l)

Caso crítico.

Estabilidad F.

Velocidad de viento 2 m/seg.

a .2)

Caso normal.

Estabilidad D.

Velocidad de viento 5 m/seg.

b)

Características de la emisión.

Altura de emisión 40 m.

c)

Concentraciones máximas permisibles a nivel piso.

Partículas (México) 275 microgramos/m 3 .

T A B L A

5 .4

ECUACIONES UTILIZADAS

a) Para determinar la distancia de la emisión máxima

d M

`a2 (d+b)

b)

Para determinar la magnitud de la emisión

Q = (C1r~ ~ U) exp (0 .5 H i 2 )

'tr

Szmbología

a, b, c, d

parámetros para cálculo de f

y fay (Porter)

i

H

altura de la emisión.

tf Tr

z y

desviación estandard en dirección z, Y.

U

Velocidad del aire.

FUENTE : Workbook of atmospheric Dispersion Estimates.

Dispersion Equation Solutions by Calculator.

TABLA

5 .5

EMISIONES MAXIMAS PERMISIBLES EN FUNCION DE LA DISPERSION

Situación

Critica

Partículas

51 .48 Kg/hr

Situación

Normal

108 .32 Kg/hr

Considerando las capacidades normales de las plantas (30 - 100 Ton/hr)

Emisión

Situación

Situación

Crítica

Normal

0 .5 - 1 .7 K /Ton .

1 .08 - 3 .61 Kg/Ton.

215 - 430 mg/m 3 N

451 - 903 mg/m 3 N

Concentración de

los Gases

centración que produce un valor del 20% de opacidad.

La Tabla 5 .6 presenta las bases de cálculo utilizadas, la Tabla 5 .7 las

ecuaciones de cálculo y la Tabla 5 .8 el resultado obtenido.

5 .3 .6

Valores Propuestos para Normas de Emisión.

La Tabla 5 .9 presenta el resumen de límites de emisión resultantes de los criterios analizados ; de los mismos se propone que en el caso de la

industria cementera, las normas de emisión a aplicar se seleccionen en

rango mostrado en la figura 5 .1 .

TABLA

5 .6

BASES DE CALCULO DE LA OPACIDAD DE PLUMA

Máxima opacidad

20% (0 .2)

Densidad del polvo

3 .3 g/cm 3

Indice de refracción del polvo

1 .6

Distribución de partículas

%

14m

0-5

67 .0

5-10

20 .6

10-15

6 .6

15-20

2 .3

20-25

1 .1

25-30

0 .8

30-35

0 .6

35-40

0 .3

>

Fuente :

40

Air Pollution Engineering Manual

USA EPA AP-40

1973

0 .7

TABLA

5 .7

ECUACIONES UTILIZADAS PARA EL CALCULO DE OPACIDAD

0=

100-T

T =

-3

0

2

e

Ki=

oz i=

n

i

i=1

(1)

K iWi

di

f ( 2 o(i (n-1) )

(3)

T1 d i

(4)

a

0 = Opacidad

T = Transmitancia

0 = Diámetro de Chimenea

P

(2)

= Densidad de las Partículas

n = Indice de Refracción

W i= Peso de Partículas de Diámetro i

Longitud de Onda (524 nm)

FUENTE :

Ledbetter J

Air Pollution

TABLA

5 .8

CONCENTRACION MAXIMA DE PARTICULAS EN BASE

A OPACIDAD DE LA PLUMA

(20%)

Diámetro de

Concentración

Chimenea (m)

(mg /m3 )

2 m

400

1 .5 m

250

TABLA

5 .9

RESUMEN DE LIMITES DE EMISION

a)

Por factibilidad Técnica de Reducción de Emisiones

.Emisión

0 .57 - 0 :61 Kg/Ton.

Concentración .

228 - 305 mg/Nm 3

Por Concentración Máxima Permisible a Nivel Piso

c)

d)

Emisión

0 .5 - 3 .61 Kg/Ton.

Concentración

215 - 903 mg/Nm3

Por Opacidad de Pluma

Emisión

0 .5 - 0 .8 Kg/Ton.

Concentración

250 - 400 mg/Nm 3

Rangos de la Legislación Internacional

Emisión

0 .15 - 0 .8 Kg/Ton.

Concentración

100 - 400

mg/Nm 3

NORMAS DE EMISION

PROPUESTAS

INDUSTRIA INSTALADA

400

250

INDUSTRIA NUEVA

100

250

CRITERIOS

REGLAMENTACION

INTERNACIONAL

100

NORMA DE CALIDAD

DEL AIRE

400

903

215

OPACIDAD

230 400

TECNOLOGIA

DISPONIBLE

4

224 305

a

- 0

Et•tISION (MG/M 3 )

1000

Particulas

Fig . 5 .1

Rango propuesto par

ics normas de emisión.

Industria Cementara

INDUSTRIA DEL VIDRIO

C O N T E N I D O

1 .- CONSIDERACIONES GENERALES

2 .- `DESCRIPCION DEL PROCESO

3.- EMISIONES A LA ATMOSFERA

4.- FACTIBILIDAD TECNICO-ECONOMICA DE

REDUCCION DE EMISIONES

5.- REGLAMENTACION DE EMISIONES

1 .0 CONSIDERACIONES GENERALES.

En México, se producen diversos tipos de vidrio como son:

- vidrio transparente

- vidrio tránslúcido

- vidrio coloreado

Dependiendo de las necesidades nacionales a estos tipos de -vidrio se les pue

de dar diversas formas mediante procedimientos de:

- soplado

prensado

- laminado

-- estirado

En general los procesos productivos del vidrio originan emisiones contaminan

tes a la atmósfera, tanto de polvo como de diversos gases (SOx, NOx) las cua

les requieren ser controladas utilizando los equipos de control más eficientes.

A fin de establecer los valores de emisión máxima permitida para este ramo

industrial, en el presente estudio se analizan los procesos productores, sus

emisiones sin control, la factibilidad técnico-económica de control y la le

gislación internacional en la materia, estableciendo como conclusión de este análisis el rango de valores de emisión adecuado para México .

2 .0 DESCRIPCION DE LOS PROCESOS.

2 .1 Vidrio plano y vidrio para envases.

El objetivo de este proceso es obtener un material duro y frágil al menor

costo posible.

El proceso de producción (Fig . 2 .1) parte de una mezcla formada por arena,

cal y sosa en una proporción de 65%, 25% y 10% respectivamente.

La materia prima (arena, cal, sosa) es transferida por medio de un sistema

de alimentación por gravedad a una báscula y posteriormente a una mezcladora donde es pesada, escogida .y mezclada para asegurar una mezcla homogenea.

Dicha mezcla alimenta el horno en el cual se realiza la fundición de la mis—

ma ocasionando las siguientes reacciones

Na2 CO3

Ca CO3 +

Na2SO4

+

aSi02 —~ Na203 . aSiO2

bSiO2 —~ CaO bSiO 2

+ C SiO 2 -9. Na 20

+

CO2

+ CO2

. c SiO 2 +

SO2

CO

Una vez que se ha formado el vidrio pasa a la zona donde se le aplican di—

versos procedimientos dependiendo del tipo de vidrio que se desee obtener,

mientras que el material que no fué fundido regresa al sistema de alimentación del horno.

En el caso del vidrio plano pasa al si :;tema de estirado, mientras ^ que para

el vidrio usado en envases se pasa por un émbolo que presiona la masa dando

la forma deseada.

Finalmente se deja enfriar y es transportado a la zona de almacenamiento .

3

1

5

6

(1)

(2)

(3)

(4)

(5)

(6)

(7)

Materia Prima

Báscula y Mezcladora

Horno

Formación de vidrio

Procedimiento para dar forma

Zona de enfriamiento

Almacenamiento .

FIG . 2 .1 Producción de Vidrio

Vidrio par- , envases : (Procedimiento Automático).

La producción de vidrio utilizado en envases (botellas) corresponde al procedimiento descrito anteriormente.

Lo único que lo distingue es la maquinaria y las operaciones utilizadas en

la formación de botellas, . (Fig . 2 .1 .1).

Este proceso automático se inicia cuando el vidrio se introduce en un molde

y por medio de un émbolo se presiona formando así el cuerpo de la botella y

después se inyec a aire por la parte superior del molde p&ra formar el cuet

llo de la misma.

Todo esto se realiza teniendo la botella en posición invertida . (Fig . 2 .1 .2)

Posteriormente se inyecta aire otra vez ; pero ahora se introduce por el cue

llo para dar mejor forma'al cuerpo de la botella.

A continuación el molde se abre y la botella es invertida de posición, entonces el molde se cierra y se realiza el recocido de la botella.

Finalmente se inyecta aire por él cuello de la botella con lo que se obtiene

la forma final . A continuación el producto terminado pasa a la zona de enfriamiento y posteriormente al almacén.

2 .2 Vidrio estirado para ventanas (Método Fourcault).

El proceso de fabricación es básicamente el mismo que se describió anterior

mente solo que al final el procedimiento al que es sometido es el siguiente.

El método Fourcault consiste de un flotador de arcilla refractaria que posee una ranura longitudinal, este flotador se mantiene siempre en la superficie de la masa fundida de vidrio (Fig . 2 .2) . .

3

2

Cal

Figura 2 .1 . .2

Sósa

Arena

5

7

(1)

(2)

(3)

(4)

6

Materia Prima

Báscula y Mezcladora

Horno

Formación de vidrio

(5) Maquinas autora ► ticas para botellas

(6) Zona de enfriamiento

(7) Almacenamiento .

FIG . 2 .1 .1 Producción de Vidrio para envases

2

3

~

4

6

(1)

(2)

(3)

(4)

(5)

(6)

(7)

FIG . 2 .1 .2

7

Distribución del vidrio en el molde

Inyección de aire

Inyección de aire en sentido contrario

Cambio de posición de la botella

Recocido

Inyección final de aire

Botella terminada

Proceso automático para la formación de botellas

1

2

3

5

(1) Materia Prima

(2) Báscula y Mezcladora

(3) Horno

(4) Masa de Vidrio

(5) Flotador

(6) Cilindros de estirado

(7) Vidrio estirado

(8) Zona de Corte

(9) Almacenamiento .

FIG . 2 .2 Producción de Vidrio Estirado .

Entonces el vidrio sale . por dicha ranura -y es est ...-ado por medio de un

sis-

tema de cilindros . Posteriormente se pasa a la zona de corte, donde el

vi

drio es cortado según las dimensiones deseadas.

2 .3 Vidrio refractario y para instrumentos de laboratorio.

El proceso de producción es básicamente el mismo descrito anteriormente en

el punto 2 .1 solo que en este caso se parte de una mezcla formada por : arena, sosa, cal, ácido bórico y feldespato . (Fig . 2 .3).

Y al final del proceso para darle la forma deseada, la ñ,sa de vidrio fundi

do pasa a un premolde donde por medio de aire se le da la forma inicial.

Posteriormente el premolde cambia de posición y se le inyecta aire nuevameu

te para darle la forma final.

2 .4 Hornos de producción.

Los hornos utilizados en la producción de vidrio:

a) Horno Regenerativo

b) Horno Recuperativo

a) Horno Regenerativo.

Este tipo de horno que es el más comúnmente usado, opera en forma continua con una capacidad de producción de 50 a 300 toneladas al día.

En el horno regenerativo (Figura 2 .4) el aire es precalentado e introducido a una cámara regenerativa ; entonces es mezclado con el combustible

y se realiza la combustión con flujos de aire-combustible en intervalos re

guiares . Se requiere para cada ciclo aproximadamente de 20 a 30 minutos .

6

8

.7

A A

AIRE

AIRE

12

11

(1) Arena

(2) Sosa

(3) Cal

(4) Acido bórico

(5) Feldespato

(6) Báscula y mezcladora

(7) Horno

(8) Masa Fundida ,de vidrio

(9) Premolde

(10) Cambio de posición del premolde

(11) Zona de enfriamiento

(12) Almacenamiento .

FIG . 2 .3 Producción de Vidrio Refractario y para instrumentos

de laboratorio .

10

.13

(1) Quemador

(2) Pared lateral

(3) Cámaras regenerativas

(4) Válvulas

(5) Depósito

(6) Nivel . del piso

(7) Entrada de aire

(8) Línea de gasolina

(9) Muelle

(10) Tanque

(11) Ultimo bloque

(12) Capuchón corona

(13) Barra

FIGURA 2 .4 .- HORNO REGENERATIVO

b) Horno Recuperativo.

Este tipo de horno presenta efectos similares al horno regenerativo como

el precalentamiento del aire de entrada.

En el horno recuperativo los gases pasan directamente a un pasillo dese

fractario y son precalentados por la acción del horno . Un mecanismo no

reversible en este tipo de hornos es necesario ; pero es una desventaja ya