equipos de superficie y pruebas de producción a pozos de petróleo.

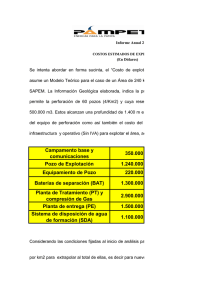

Anuncio