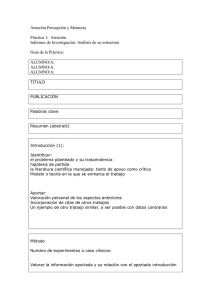

Estrategia secuencial en la experimentación industrial Caso práctico

Anuncio

ESTADISTICA ESPAÑOLA

Vol. 36, Núm. 136, 1994, págs. 167 a 182

Estrategia secuencial

en la experimentación industrial

Caso práctico

por

XAVIER TORT-MARTORELL

Profesor Titular del Dpto. de Estadística e Investigación Operativa

Universidad Politécnica de Cataluña

ALBERT PRAT

Catedrático del Dpto. de Estadística e Investigación Operativa

Universidad Politécnica de Cataluña

FRANCESC BLANCH

Director de Calidad

Gallina Blanca Purina

JOAN SUBIAS

Ingeniero TQM. ALCOA (Cápsulas Metálicas, S. A.)

Previamente becario de la UPC

RESUMEN

Se presenta la investigación Ilevada a cabo en un praceso de extrusión para la elaboración de comida para perros. Los datos disponibles en la planta indicaban que la densidad del producto final no

era la deseada y, además, presentaba una gran variabilidad.

EI objetivo de la investigación fue determinar qué variables del

proceso incidían y de qué manera en la densidad del producto final.

Para ello se Ilevaron a cabo 48 experimentos en cuatro tandas (estrategia secuencial).

En el artículo se pone especial énfasis en explicar cómo se apro-

t ti 1 1f^lti I 1+ ^ t^l' ^^^ ^I ^

l f^w

vechan los conocimientos disponibles hasta aquel momento para diseñar las nuevas pruebas y en poner de manifiesto que los resultados finales no se hubiesen conseguido si se hubiese planificado de

entrada el total de las pruebas a realizar.

Palabras cfave: diseños factoriales fraccionales; estrategia secuencial; mejora de procesos.

Clasifícación AI^iS: 62K15, 62K99, 62N99.

INTR©DUCCION

Desde la introducción en Occidente de las ideas y métodos de G. Taguchi

reiativos al Off-line Quality Control, se estableció una polémica entre sus seguidores y detractores. ^Jn resumen de la misma aparece en el panel de discusión

presentado por Technometrics (mayo 1992). Sin entrar en otros aspectos de la

polémica, en este artículo se dan argumentos a favor de la denominada estrategia secuencial (Box et al., 1978} y, se presenta un ejemplo industrial en el que

ésta ha sido utilizada con excelentes resultados.

Entre los seguidores de la estrategia secuencial se aconseja no realizar más

del 25% de las pruebas que permite el presupuesto en un primer experimento.

En el caso expuesto en esta ponencia se utilizó casi el 40% del presupuesto disponible en el primer experimento. En general, consideramos que invertir del orden

del 40% del presupuesto parece, en la práctica industrial, una mejor proporción

para que los resultados del primer experimento sean alentadores y no se corra el

riesgo de que «alguien» decida que no es rentable proseguir la investigación.

2.

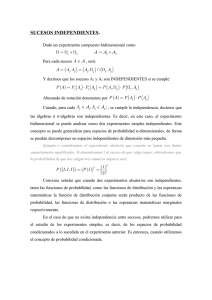

ESTRATECIA SECUENCIAL

Experimentar significa variar deliberadamente las condiciones habituales de

trabajo para encontrar mejores maneras de proceder y ganar al mismo tiempo

un conacimiento más profundo de nuestros productos y/o procesos.

La principal barrera que se opone a la utilización de estas técnicas en la industria

aparte de la formación inicial dei personal- es que requieren una inversión en tiempo, rnaterias primas, etc. Lo cual provoca que, aun suponiendo

que se decida Ilevar adelante la investigación, el número de experimentos a realizar sea siempre limitado. La consigna es, por tanto, obtengamos la máxima información con el mínimo de recursos.

En la manera de utilizar los recursos disponibles para la investigación, podemos distinguir claramente tres posible.. estrategias:

f-ti l k,1 I f-.(^1;1 tif^.^ ^l !t ti( ^I;^I. t-_ti 1,;1 t.:Xt't-.klti1t.ti 1 :1( I(^ti Itil^t ^ I kl:^i

c ^tic ^ f'k ^( I Ic c y

^ f^^)

a) Experimentar sin planificar: Seguramente es la más utilizada. Se usa la

intuición para realizar pruebas, sin excesivo orden y en forma individual (por iniciativas personales), aprovechando momentos que por las circunstancias

averías, relajación en la carga de trabajo, necesidad de solucionar un problema, etcétera

sean propicios. Seguramente esta manera de proceder no puede ser

considerada como una estrategia.

b) Decidir de golpe cómo se va a invertir todo el presupuesto: Consiste en

decidir, a la vista de los recursos disponibles, objetivo de la investigación, etc.,

el número de experimentos que se pueden realizar y utilizar las técnicas del diseño de experimentos para planificar la totalidad de experimentos a realizar.

c) Estrategia secuencial: Se trata de, partiendo de los mismos datos y cuidadoso análisis de la situación anterior, decidir en qué van a consistir solamente

un reducido número de experimentos. Invertir del orden del 40°I° del presupuesto en una primera decisión es la proporción recomendable.

Entre las tres estrategias, sin ninguna duda, la preferible es la tercera. Esta

reserva una parte del presupuesto para poder aclarar las cuestiones confusas

que hayan surgido

siempre surgen

como consecuencia del análisis del primer experimento y, además, permite aproximarse paulatinamente a la zona

donde los resultados son óptimos invirtiendo en ella un mayor número de experimentos.

Box et al. (1978) proponen que el número de experimentos en el primer diseño no debe superar el 25% del presupuesto. Nuestra experiencia después de

haber colaborado en numerosos casos industriales es que, si bien desde el punto de vista de la experimentación el 25% es adecuado, adolece de un serio problema de tipo práctico. Los resultados del primer diseño

especialmente si es

el primer experimento que se Ileva a cabo con estas técnicas en la empresa-deben ser lo suficientemente prometedores para que no se detenga la investigación. Y esto se consigue invirtiendo algo más del presupuesto, digamos del orden del 40%; obviamente, el porcentaje más adecuado depende de cada caso

concreto.

4.

CASO PRACTICO

A)

Descripción del proceso

EI proceso de producción de pienso canino es el Ilarnado Proceso de Gocción-Extrusión por Vía Húmeda. Consiste en la transformación de harinas y grasas a las que se adiciona vapor en una bala de pienso del tamaño y densidad

deseados. Ello se consigue por medio de un calentamiento y la acción de un

tornillo sin-fin que presiona y hace avanzar la pasta por el interior del extruder

»c^

t^.^ r r^i^r^; i ^c ..^, r:^r^^^^;<^r.,^

hasta que ésta sale a través de un plato de restricción. EI cambio de presión entre el interior y el exterior del extruder origina un cambio en la densidad del producto.

EI proceso queda esquemáticamente representado en el siguiente diagrama

de flujo:

1

2

Fórrnula

Mezclado

y Acondicionado

3

E xtrus i ona d o

4

S eca d o

y Cortado

y Coating

1.1.

Selección de ingredientes.

1.2.

1.3.

2.1.

2.2.

2.3.

3.1.

3.2.

4.1.

4.2.

4.3.

Proporción de cada ingrediente.

Proporción de grasa añadida.

Mezclado.

Calentamiento por adición de vapor de agua.

Humidificación (adición de agua).

Extrusión de la mezcla a través del plato de restricción.

Cortado del fluido extrusionado en pequeños cilindros.

Secado con aire caliente.

Revestimiento con otros productos nutritivos.

Almacenaje y expedición.

Como se ve, el sistema es complejo. Influyen una gran cantidad de variables

y existen muchas respuestas de interés.

B)

Planteo del problema

La densidad del producto final es una característica de calidad fundamental

en este proceso que tradicionalmente resultaba muy difícil ajustar al valor nominal. La variación en las materias prirnas debía ser compensada modificando los

parámetros del proceso. EI problema es que habían tantos criterios de actuación sobre estos parámetros como personas en la planta.

Se decidió utilizar los diseños factoriales para hallar sobre qué variables del

proceso actuar y cómo hacerlo para conseguir la densidad especificada con un

criterio unificado.

Se creó un equipo de trabajo que incluía al Director de Calidad, el Director

de Producción, dos encargados del proceso de extrusión y dos operarios, así

como los dos asesores de la U PC.

}•:til k;^ I F.( ilrl ^F'.('l'E'.N('IAI. }-:N }-:^ E:X}'EFtI!VI}:N"f,^{'1ON INl)l ti l kl ^^1. (',^tiO YkA(' I I( ()

La respuesta más importante del experimento es la densidad ( Y 1), si bien se

consideraron de interés dos respuestas más, consumo energético (Y2) y humedad (Y3). Hay que destacar que lo costoso, en general, es realizar el experimento, recoger datos de una o varias respuestas adicionales suele representar

un esfuerzo marginal mínimo que en muchas ocasiones tiene su recompensa en

forma de valiosa información, En lo que sigue nos referiremos únicamente a

la densidad, aunque las otras respuestas aportaron también información de

interés.

Clarificado el objetivo de la investigación y las respuestas a medir, el siguiente paso a considerar es cómo serán medidas. Este paso, muchas veces olvidado, es de suma importancia ya que una medición incorrecta o poco fiable de

la respuesta puede enmascarar completamente los resultados de los experimentos. Sólo reseñamos aquí que el sistema para medir ta densidad planteó serios problemas y fue cuidadosamente preparado.

A continuación, se inició una fase de brainstorming^ para identificar todos los

factores que a priori parecían susceptibles de afectar la densidad. Tras múltiples

discusiones, se consensuó una lista de seis factores:

A: Porcentaje de grasa añadido a las harinas.

B: Caudal de alimentación (rpm).

C: Apertura del plato de restricción.

D: Temperatura del género a la entrada del extruder.

E: Temperatura de refrigeración del extruder.

F: Caudal de agua (I/h).

Nos encontramos con diversas restricciones:

Los experimentos se debían realizar en fines de semana para no interferir con la producción normal.

Las condiciones de temperatura y humedad del vapor de agua suministrado no eran controlables y presentaban oscilaciones.

EI factor A(porcentaje de grasa añadido) no era fácil de variar. En la planta

se procesan batches de 2,2 Tm. de género, la capacidad de los silos es limitada y

cambiar el porcentaje de grasa obliga a vaciar completamente el silo y limpiarlo.

Duración de cada experimento: una hora. Incluyendo la puesta a régimen

del sistema y la toma de muestras para la determinación de la densidad en intervalos separados de tiempo.

Dado el coste de las materias primas y aun considerando que se esperaba que la mayor parte del producto obtenido durante la experimentación fuese

vendible, el número máximo de experimentos a realizar era del orden de cincuenta.

F ti t:1^^^^ ^ ^c ^ t^^^^.^*^^ ^^ :^

C)

Primer d^seño experimental: screening

Dada la duración de los experimentos y la necesidad de Ilevarlos a cabo en

fin de semana, el máximo número de experimentos que se podía realizar en un

primer diseño era del orden de dieciséis.

Con intención de, en una primera aproximación, separar los factores activos

de los inertes, ajustar los niveles, comprobar las dificultades prácticas en la realización y la efectividad del sistema de bloqueo y aleatorización restringida propuestos se decidió realizar un diseño 26y2. Se decidió bloquearlo por día (ocho

experimentos el sábado y ocho el domingo) y añadirle cuatro puntos centrales

(en las condiciones interrnedias entre los dos niveles de cada variable) para detectar posibles relaciones no lineales entre las variabies y las respuestas elegidas, con ello el número de experimentos se elevó a veinte {diez por día).

Los generadores elegidos fueron (S. Bisgaard, 1988) E=ABC, F=BCD y el

generador del bloque B^=CD. Estos generadores proporcionan un diseño de resolución !V que permite, por tanto, tener una primera idea de la existencia de interacciones.

La matriz de diseño en orden estándar aparece en la tabla 1.

T^bla 1

MATRIZ DE DISEÑO 26^2 EN DOS BLOQUES

Bloqueo

A

+

+

+

B

+

-

D

-

E

(ABC)

(BCD)

+

+

+

-

+

(ACD)

Día

_

1

+

+

-

2

1

+

+

2

+

+

+

-

2

1

--

+

+

+

+

+

2

+

+

-

1

+

_

+

_

2

^

2

^

+

+

--

+

+

+

+

+

+

-

1

--

+

+

+

2

+

+

+

-

1

+

2

+

+

+

C

F

+

+

--

+

r ti 1 k 11 t-:.l ^l ^ tiF('t!'E-ti('1,11. f^ti 1..1 r^:^!'r•..k111r^.^+ r^^( IOti Itil ^l ti I kl:^l (. ^1^,t) 1'k •1(' I!( 't ^

Los niveles de las variables se escogieron de forma que representasen una

horquilla con respecto a las condiciones utilizadas más frecuentemente; aparecen en la tabla 2.

Tabla 2

FACTCJRES Y NIVELES ( PRIMER EXPERIMENTO)

Niveles

+

Factores

A: Porcentaje GRASA añadido

B: Caudal ALIMENTADOR

C: Porcentaje apertura PLATO

D: Ternperatura acondicion.

E: Temperatura refrigerac.

F: Caudal AGUA

0%

40

50%

85° C

70° C

200

5%

60

100% (máx.)

99° C ( máx.)

90° C

300

Medio

2, 5%

50

75%

92° C

80° C

250

Se aleatorizó en forma restringida (en los procesos industriales es frecuente,

por motivos económicos o de duración, tener que recurrir a soluciones de este

tipo) de forma que el nivel de A sólo cambiase tres veces por bloque.

Con toda esta información se elaboró el plan logístico (materias primas, disponibilidad del sistema, personal, etc.). Y se Ilevaron a cabo los experimentos.

En la tabla 3 aparecen los resultados, así como los niveles reales (no siempre

se pudieron conseguir los deseados) en los que se situaron las variables durante la experimentación.

Nótese que los niveles del factor A están definidos como porcentaje de grasa añadida y el valor que aparece en la tabla 3 es el porcentaje de grasa real

medido en el laboratorio ( procedimiento SC3XLET) con posterioridad al experimento. Por tanto, el valor que aparece en la tabla es la suma de la grasa ya

existente en la mezcla y la añadida.

La tabla 3 permite también comprobar que el procedimiento de aleatorización restringe el cambio de niveles del factor A, a tres en cada bloque.

^urani^ id r^dii^d^ic^r r uiei Cx^^r irr rer^io su rgieron diversas diTicuitades:

- No se pudo disponer de materia prima de un único proveedor, ni se pudo

bloquear por materia prima.

- Problernas con las válvulas dieron lugar a un suministro de vapor rnuy

inestable (presión y temperatura).

17 -3

^^ti^l^^^l)^S I.i(^A 1-.!^(':1tiUl.A

T^bie 3

NIVELES REALES DE LAS VARIABLES Y RESPUESTAS.

PRIMER EXPERIMENTO

(Jrden

Respuestas

Factores

Exp.

St.

1A

4B

2A

3B

5B

1

2

3

4

5

3A

6

6B

6A

8B

5A

7

8

9

10

7B

11

4A

8A

12

13

9B

14

7A

15

10B

16

9A

10A

1B

2B

17

18

19

20

A

B

C

D

E

F

Y1

Y2

Y3

4,2

8,2

4,2

8,2

3,3

10,5

3,3

10,5

3,3

10,5

3,3

10,5

4,2

8,2

4,2

8,2

5,6

5, 6

5,0

5, 0

40

40

60

60

40

40

60

60

40

40

60

60

40

40

60

60

50

50

50

50

50

50

50

50

100

100

100

100

50

50

50

50

100

100

100

100

75

75

75

75

85

85

85

85

85

85

85

85

99

99

99

99

99

99

99

99

92

92

92

92

70

90

90

70

90

70

70

90

70

90

90

70

90

70

70

90

80

80

80

80

200

200

300

300

300

300

200

200

300

300

200

200

200

200

300

300

250

250

250

250

382

522

361

476

340

693

26,1

27,0

24, 8

556

382

26,0

526

61 1

372

558

524

343

314

667

3$7

317

32,3

32,5

22,0

23,0

32,9

552

325

289

635

33,2

21, 8

406

438

528

537

383

300

21,6

26,6

2$,4

413

509

25,5

506

431

331

473

27,2

25,8

417

469

25,9

395

380

427

451

25,9

26, 0

Orden Exp. : orden de experimentación.

Orden St. :©rden estándar del diseño.

A/B

: bloques. A día 1 y B dia 2.

Distintas causas impidieron que los factores se pudiesen situar siempre

en el nivel preestablecido. Este problema es especialmente claro en el factor A.

Todo ella complicó el análisis que se realizó computando todas las regresiones posibles y seleccionando las variables e interacciones que afectaban en forma significativa cada una de las tres respuestas. Se analizaron los residuos y se

discutieron las posibies interpretaciones en el equipo de trabajo. Tras considerar

varios modelos, los seleccionados para las tres respuestas fueran los que aparecen en la tabla 4.

Los coeficientes que aparecen en la tabla tienen diversos niveles de significación (alguno está en el límite); en algún caso hay algún residuo elevado, etc.

Se podría, por tanto, trabajar más los modelos, pero en este caso lo importante

es detectar cuáles son los factores potencialmente activos y tener una primera

idea de la forma en que afectan a la respuesta.

f^a t Ft;^ t'f:( lIA tit^.('t ^f:N('L^^L F-:N L.^ E^:XNE-:RIL1f-ti"f .-^('ION INt>1. "^ i F^t1 -1L (',^tiO F'Ft,1(' Il('( ^

Tabla 4

C(JEFICIENTES DE LAS VARIABLES SIGNIFICATIVAS

PARA CADA RESPUESTA

Densidad

Consurno

Humedad

A

B

9,9

0,7

15, 5

--0,3

F

--0, 72

0,05

Blq

0, 005

CF+(BD)

AF+(DE)

--0,1

0,00003

--0, 00015

Destacamos a continuación algunas de las conclusiones más importantes y

que influenciaron la continuación de la investigación:

Las dos interacciones detectadas se atribuyeron, por consideraciones físicas del proceso, a C F y AF.

EI factor A(porcentaje grasa) es el más difícil de situar en el valar deseado y el que más afecta a la densidad (objetivo primordial).

Los factores B(caudal alimentación) y F(caudal de agua) afectan significativarnente a las tres respuestas.

EI factor C(plato de restricción), sorprendentemente para todo el equipo,

no afecta a la respuesta. Esto hizo pensar en una deficiente elección de niveles

(demasiado juntos).

Las dos temperaturas consideradas (D y E) no tienen un efecto apreciable sobre ninguna de las respuestas consideradas si la hipótesis realizada sobre

las confusiones era cierta.

D)

Segundo experimento: cuantificación de los efectos de los factores

Siguiendo la estrategia secuencial apuntada, se procedió a un segundo experimento teniendo en cuenta la experiencia y conclusiones extraídas del primero. Esto condujo a:

Excluir las temperaturas D y E como factores de experimentación. Para

ello se decidió mantenerlos dentro de los lírnites del experimento anterior sin

preocuparse de sus oscilaciones dentro de ese intervalo. Eilo permitió reducir

considerablemente el tiempo empleado en cada prueba.

Continuar experimentando con los factores A, B, C y F. Se incluyó, de

nuevo, el factor C ya que, a pesar de no haber resultado significativo, los técnicos consideraban imposible que no afectase.

i 7(^

t tit 11)ltilt( .1 t ^t'^tit1l ^

Por consideraciones técnicas y gracias a la experiencia obtenida en el primer diseño, se cambiaron los niveles de todos ellos, quedando fijados en los valores que muestra la tabla 5.

Tabla 5

FACTORES Y NIVELES (SEGUNDO EXPERIMENTO)

Niveles

+

Factores

A: Porcentaje G RASA añadido

B: Caudal ALIMENTADOR

C: Porcentaje apertura PLATQ

F: Caudal AGUA

0%

45

30°1°

200

4%

55

100% ( máx . )

400

Medio

2%

50

65%

300

A destacar la arnpliación de la distancia entre niveles del factor C con respecto al experimento anterior, la reducción del intervalo en el caudal del alimentador (el aumento de consumo provocado era muy elevado), y el aumento de la

distancia entre niveles del caudal de agua junto con una reducción en la grasa

(la interacción detectada entre ellos hacía pensar que se podían conseguir

las densidades deseadas con menos grasa y más agua, por tant^ con menos

coste} .

Se vio la conveniencia de estudiar tres respuestas adicionales:

Y4: Diámetro de la partícula

Y5: Grado de extrusión

Y6: Grado de gelatinización

confiando en que ayudarían (como así fue) a explicar el comportamiento del

proceso.

Con estas consideraciones se decidió realizar un diseño factorial 24 completo con dos puntos centrales y sin bloquearlo, ya que debido a la menor duración

de cada prueba (desaparición de los cambios de temperatura) se pudieron realizar los dieciocho experimentos el mismo día. La tabla 6 presenta la matriz de diseño, con los valores reales en los que se situó cada factor, y las respuestas

obtenidas.

Gracias a la experiencia adquirida en el experimento anterior, las pruebas se

realizaron sin problemas ni imprevistos. Esto se pone de manifiesto en que sólo

hubo que relajar los niveles previstos de caudal en dos experimentos, y en que

los niveles de contenido real de grasa son siempre próximos a los deseados.

^ 7%

k^,ti^I^k.A^l^t^.(:i1.1 ^t:('l'F^.N('la^l. t':N LA E':Xf'F.h'Ib1E•..IV"1^r1('IO!^I Iti[)1 ^7^1^1r11 ,(^^1Sf ) f'}ZA(""I I('O

Tabla 6

MATRIZ DE DISEÑO 24 (SE^UNDO EXPERIMENTO}

St.

Respuestas

Factores

Orden

Exp.

C

B

F

A

40

55

43

50

200

220

400

400

4,0

4,2

4,3

4,1

30

30

30

45

45

55

200

200

7, 5

7, 6

30

30

45

400

7,6

30

1

2

3

5

2

3

4

5

6

7

4

14

17

16

8

15

55

400

7, 6

30

9

10

45

200

4,3

100

10

13

11

12

13

14

15

16

17

18

11

12

6

8

7

9

1

18

55

45

55

45

200

400

400

200

4,2

4,3

4, 2

8,6

100

100

100

100

55

45

55

200

400

400

7,1

7,2

7, 7

100

100

100

50

50

300

300

5, 6

6, 0

60

60

Y1

Y2

Y3

Y4

Y5

Y6

326

421

347

334

412

422

421

410

468

275

24

20

26

24

25

17,3

14,3

16,9

17,6

14,7

5

2

4

5

3

477

329

417

447

309

452

436

347

281

19

25

13,6

14,0

0

3

309

350

478

438

418

319

337

376

24

20

19

13,8

14,2

14, 7

1

1

1

321

328

324

430

316

25

14,9

3

336

423

353

23

14,3

2

314

470

307

20

13,8

2

348

460

492

527

432

343

263

286

341

19

26

23

21

13,5

13,0

13,2

14,5

0

1

1

3

271

293

261

307

451

330

21

14,6

2

330

Orden St. : orden estándar del diseño seleccionado.

Orden Exp. : orden aleatorio de experimentación.

EI experimento se analizó en profundidad con técnicas de regresión múltiple

(todas las regresiones posibles, stepwise, transformaciones, análisis de residuos, etc.), y considerando todas las respuestas estudiadas y las relaciones entre ellas. Sin embargo, para ilustrar las ventajas de la utiiización de la estrategia

secuencial es suficiente con calcular los efectos para la densidad (Y1 } con el algoritmo de Yates (por supuesto, es una aproximación considerando que siempre se han conseguido los niveles deseados} y representarlos en papel probabilistico normal (fig. 1 }.

Se aprecia claramente que el efecto de la grasa A es determinante, que el

cuyos niveles se habian ampliado con resefecto del plato de restricción C

ahora es detectable, que el efecto del caudal de

pecto al primer experimento

alimentación B entre los nuevos niveles fijados no es irnportante (considerando

los verdaderos niveles de las variables se detecta que tiene cierta influencia) y

que aparece con claridad la interacción entre el caudal de agua F y el porcentaje de grasa A, que una vez detectada pareció a todos los técnicos evidente,

pero que antes del experimento ninguno supo prever.

F.ST AD1^^ "TI('A F.:SPANOI,A

Figura 1

EFECTOS (DE^ISIDAD Y1 }

* A

97--^

95

92

*

P

89

R

85

O

79

^B

73

*

A

66

,

B

58

I

L

50

42

I

34

D

27

A

21

D

15

°I°

11

'

C

AF

B

*

^

^

^

.

,

*

*

8

5

3

^ ^-20

-10

0

10

20

30

40

50

60

70

Como es habitual, para la interpretación de esta interacción es conveniente

representarla gráficamente {fig. 2).

Figura 2

INTERACCI4N ENTRE X2 Y X3

DENSIDAD {Y1}

+

384

483

401

449

+

F

A

f^a"fFtATf:(^lA SE:('ll},N('I^L HN l,r^ E:XNE^:RIMEtiTA('If)N INl)liS^a_Rl^^l. C':1tiO F'Fi^1("C1("(1

^7^}

Como se ve, añadir agua hace aumentar la densidad cuando el porcentaje

de grasa añadido está a nivel alto y disminuirla cuando el porcentaje de grasa

está a nivel bajo.

E)

Tercer experimento: validación de resultadas

Recuérdese que el objetivo fundarnental del experimento era averiguar cómo

los factores controlables del proceso de extrusión afectaban a la densidad para

ser capaces de conseguir la densidad deseada actuando sobre ellos.

Para validar experimentalmente los resultados obtenidos, se decidió probar

el sistema en cuatro condiciones de funcionarniento. Los cuatro puntos se eligieron de manera que, variando el máximo posible los niveles de los factores,

se obtuviese la densidad estándar. La tabla 7 muestra las pruebas realizadas y

los resultados obtenidos para la densidad.

Tabia 7

EXPERIMENTOS DE VALIDACION (DENSIDAD).

COMPARACION DE RESULTADOS Y PREVISiONES

X1

X2

X3

X4

Y1 (real)

Y1 (prevista)

220

200

200

5, 0

4,9

6,7

50

70

50

442

449

3

52, 5

50,0

47,5

4

45, 0

220

6, 7

30

441

408

407

404

404

1

2

439

Como se ve, los resultados obtenidos para la densidad difieren considerablemente de los que se habían previsto a partir de los experimentos realizados.

Lo mismo ocurrió con las otras respuestas. La densidad del producto era

sustancialmente mayor de lo previsto, el diámetro menor, el producto había extrusionado poco y el consumo de energía era también menor del previsto. Este

hecho provocó sorpresa y aiarrna general.

Un análisis detallado hizo pensar que quizás se había producido un efecto

bloque entre las pruebas correspondientes al segundo experimento y las de validación. Para comprobarlo se realizaron pruebas de significación conjunta

(Peña, 1987, vol. 2).

Para cada respuesta se estimaron los coeficientes del mejor modelo (M1)

hallado con las dieciocho observaciones iniciales, y se reestimaron a partir de

las veintidós observaciones utilizando el misrno modelo con la adición de una

t-,ti r.>r^^:^ r rc ^^ t^.^,t^;^!^c ^t ,^

1?^1)

variable dumrrry que tenga en cuenta el efecto bloque (M2). Entonces la hipótesis nula ^3; (M1)-^3; (M2), i=1, 2, 3, 4 se comprobó comparando el estadístico:

F=

( SQR, Ha-SQR )lq

SQRI{ N p )

Donde:

SQR es fa suma de cuadrados residual de (M2). La variacián no explicada por el model© M2.

SQR, Ho es ia suma de cuadrados residual de la regresión entre los residuos (con veintidós observaciones} de M1 y la variable dummy. Es decir, es la

variación no explicada por el modelo M1 (cuando se utiliza con las veintidós observaciones) ni por el efecto bloque, representado por la variable dummy introducida en M2.

N el número de observaciones (22}.

q el núrnero de variables de M2 (5}.

p el núrnero de parámetros de M2 (6).

Con la Fde Snedecor con {q, 1^1p) grados de libertad.

En ningún caso se pudo rechazar la hipótesis nula, lo cual confirmó la sospecha de la existencia de un efecto bloque que actúa únicamente sobre el término independiente.

EI siguiente paso fue intentar averiguar la causa del mismo. Una sesián de

brainstorming del equipo de trabajo Ilevó a pensar que la causa más probable

era que habiendo transcurrido dos meses entre el segundo diseño y la prueba

de validación algo hubiese cambiado en el proceso. Ese cambio se identificó

como el desgaste en el plato de restricción. La matriz de restricción está situada

inmediatamente antes del plato de restricción y sufre un desgaste considerable,

por lo que aproximadarnente cada tres meses es sustituida. E! diámetro de esa

matriz era, por tanto, un factor importante que se debería haber contemplado en

el experimen#o y que sóla al final fue reconocido como tal.

Un sencillo experimento posterior confirmó la importancia de este factor y

permitió ai mismo tiempo validar los resultados anteriores sin sorpresas.

E-:SI^Ft^11^F^_(11-1 `^f^^.('t^f^.tit'I^^l. k^^-N l_,^^ ^•:XI'EFtIti1E-.N'f,^('It)!ti^ I^til^l ^(1^1:11

5.

(,^`^t^ 1'k-^( I I('u

^^{^

CONCLUSIONES

Una explicación detallada de todos los pasos seguidos en la investigación

hubiese excedido, con mucho, el espacio disponible y probablemente su paciencia. Se han destacado aquí aquellos aspectos que resaltan la importancia de

utilizar una estrategia secuencial al planificar experimentos en la industria.

Se ha puesto de manifiesto cómo utilizanda los resultados, experiencias y

enseñanzas de los experimentos anteriores se van realizando nuevas pruebas

que clarifican aspectos y dudas que inicialmente no se habían planteado y, por

tanto, no parecía necesario investigar.

Destacar, por último, que esta investigación produjo mejoras importantes en

la forma en que los operarios actuaban sobre el proceso. Reducciones importantes en el consumo de energ ía. Y que Ilevó a los responsables de la planta a

realizar una inversión en un nuevo sistema de dosificación y control de 1a grasa

añadida que permitirá unas importantes mejoras en productividad, calidad (al

poderse mantener mucho más constantes la densidad, humedad, diámetro, etc.)

y aún mayores reducciones en el consumo energético. Estamos convencídos de

que si se hubiese planificado un macroexperimento al principio no se hubiesen

conseguido resultados similares.

Por últímo, toda la investigación se realizó a lo largo de seis meses, lo que

implicó un esfuerzo y dedicación de todo el personal de la planta, que agradecemos. Agradecemos, asimismo, los comentarios de los referees que han contribuido de manera importante a la forma actual de este artículo.

BIBLIOGRAFIA

BISGAARD ,

S. (1988): A Practica/ Aid for Experimenters, Madison: Starlight Press.

BOX, .^,-^. E. P.; i-iUNTER, W. .^a., y i'iUNTER, J. S

. (1978): Statistics for Experimen-

ters, New York: John Wiley.

BOX, G. E. P., y D RAPE R , N. R.(1987 ): Empirical Model Building and Response

Surfaces, New York: John Wiley.

KACKAR, R. N. (1985): «Off-Line Quality Control, Pararneter Design, and the Taguchi Method (With discussions)», Journal of Quality Technology, vol. 17, 4.

NAiR, V. J. (1992): «Taguchi's Parameter Design: A Panel Discussión», Technometrics, vol. 34, 2.

PEÑA ,

D. (1987): Estadística. Modelos y Métodos, Madrid: Alianza Editorial.

F^.S,F .AF)I1"1"1(',^ E^,^F'AN( )I.r^

IK?

A,, y ToRT -MARTQRELL , J. (1991): «Case Study: Experimental Design in a

Pet Food Manufac#uring Company», Quality Eng^ineering, vol. 3, 1.

PRAT ,

TAoucHi, G. (1986): Introduction to Quality Engineering: Designing Quality Into

Products and Processes, Tokyo: Asian Productivity Organization.

SEQUENTIAL ESTRATEGY IN INDUSTRIAL EXPERIMENTATION.

A PRACTICAL CASE

SUMMARY

This paper presents the investigation conducted in a dog food

rnanufacturing extrussion process. The data available showed that

the final product density was not the nominal desired and presented

a big variabiiity.

The investigation main objective was to determine the process

regulating variables that affected the density of the final product and

in which way they do that.

To do this a series of 48 runs in four factorial experiments were

carried out (sequential experimentation).

The paper puts especial emphasis in explaining how the knwoledge adquired by previous experiments is used to design new ones.

And in stressing that it would have been impossible to achive in 48

runs the industrially very important results achived had they been

completely pfanified at the beginning.

Key Words: fractiona! factorial designs, sequential experimentation,

process improvement.

AMS Classification: 62K15, 62K99, 62N99.