clase nº 5 de túneles

Anuncio

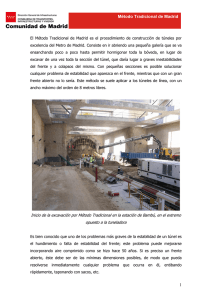

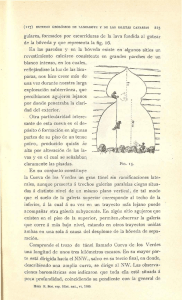

Universidad de Los Andes Facultad de Ingeniería Departamento de Vías Geotecnia CLASE Nº 5 DE TÚNELES Prof. Silvio Rojas Mayo, 2009 Forma y dimensiones de la sección: La sección puede estar condicionada por algunos de los siguientes aspectos: Sección producida únicamente por topos. Este túnel es para carretera: Para sección circular se desaprovecha mucho espacio de la sección. Para la excavación de rocas blandas ya existen en el mercado topos que producen secciones ovaladas. Sección requerida Galería de avance hecha con topo de diámetro pequeño ( ejemplo: 5 m diámetro) Sirve de un gran cuele Sirve como una galería de reconocimiento Resto de la sección se obtiene con voladura u otro sistema de avance Los túneles de carretera, por su gran sección, generalmente se excavan en fases método de perforación voladura para rocas duras y y las rozadoras y excavadoras hidráulicas para rocas blandas. Topos 12 m de diámetro máximo Las rozadoras de mayor envergadura de brazo alcanzan los 7.50 m de altura. Fases de la excavación Terreno de baja calidad y secciones mayores de los 40 a 50 m2. (es posible que que el terreno sea buena calidad y se avance en fases) Realizar la excavación del túnel por fases Justificación de la excavación en fases: 1 Túneles construidos sobre el mismo suelo Túnel pequeño genera menores problemas de estabilidad del terreno circundante El túnel de mayor dimensión da más problemas en cuanto a la estabilidad del terreno secciones con alturas mayores al brazo de la maquinaria hace difícil las labores de la colocación del sostenimiento (bulones, cerchas, gunitado) y de la propia excavación. Secciones muy grandes están limitadas al alcance de la maquinaria normal (palas, jumbos, rozadoras) tienen máximo 6 – 8 metros de altura. 2 L Distintos equipos pueden trabajar simultáneamente en fases distintas a una cierta distancia Excavación por fases pueden conseguirse mayores rendimientos Se logran avances superiores a los que se conseguirían a sección completa. 2 L El desfase entre una fase y la siguiente depende, tanto de criterios constructivos (movimientos de las máquinas, rampas), como de criterios geotécnicos. Para garantizar que la excavación de una fase no influya en la anterior deben estar separadas mínimo dos veces el diámetro. como 4 Además de la maquinaría y el rendimiento se debe tomar en cuenta la calidad de la roca para definir las fases. Ejemplo de dimensiones normales para un túnel de carretera Esquema habitual de fases de un túnel de carretera Fase de avance Destroza Bataches Contrabóveda (cierre de anillo) La forma en los túneles de carretera y ferrocarril En la forma de be tomarse en cuenta: El gálibo necesario para desarrollar la función del túnel El tipo de formación (roca, suelo) donde se desarrolle y las cargas sobre el sostenimiento provisional y revestimiento final. La longitud del túnel, profundidad, ancho. La forma más adecuada desde el punto de vista tenso – deformacional: •Es la circunferencia •Intentando que la sección pase predominantemente a compresión a trabajar •Trabajará totalmente a compresión si los empujes verticales y horizontales son aproximadamente los mismos. Siglo XIX construyeron túneles estrechos de carretera con techo plano, donde consideró la posibilidad de utilizar formaciones rocosas, de estratos resistentes planos Luego fueron ampliados transformando la bóveda a casi circular Hipótesis: El arco superior se apoya en hastíales verticales rectos o con ligera curvatura (herradura) Hastíales terminan en soleras planas o incluso sin solera. Túneles de dimensiones mayores se usan los esquemas mostrados ? Sin embargo en la etapa de proyecto se deben hacer los correspondientes cálculos de estabilidad de cada una de las fases y de la sección completa Secciones de túneles europeos antiguos Bóvedas en arco y hastíales pseudoverticales (herradura), Secciones de túneles europeos antiguos con bóvedas en arco y hastíales pseudoverticales (herradura), aunque a veces esa forma se hacía más compleja (fig. 1b). En el análisis estructural se consideraban: La carga sobre la bóveda deducida empíricamente o tomando todo el peso del terreno sobre el arco El hastial era un cimiento del arco, y sirviendo como un muro si se introducían empujes horizontales. OJO OJO OJO La ausencia de solera o contrabóveda, permitió enormes deformaciones, con cierre de hastíales en unos casos y levantamiento del fondo en otros (expansión y descompresión en otros casos), alcanzando un levantamiento máximo de 2.50 m a lo largo de los años. s. R A aparentemente no consideraban en el cálculo las soleras o contrabóvedas que apuntalan la parte inferior de los hastíales. Los Hastíales pueden ser rectos o curvos. Los hastíales rectos, intentan: a.- Resistir los empujes laterales a modo de muros b.- Trabajan como zapatas o apoyos de las bóvedas y transmiten al terreno inferior las cargas que éstas reciben. Por ello, necesitan una anchura mayor en su base, de forma que ocupen parte de la solera o contrabóveda. El siguiente análisis refleja la deformación de los hastíales: Diagramas de momentos flectores de los túneles de Trasvasur (Gran Canaria) Bóveda circular s.r Momento negativo Hastíales verticales y una altura aproximada de unos 3.2 m. La excavación fue hecha en unas capas de arcilla esmectíticas en el seno de las fonolitas. Se analizaron los esfuerzos debidos a la expansividad de la arcilla en las dos secciones de túneles. Sección circular Sección en herradura momentos flectores llegaron a unos 200 KN.m Los momentos fueron 65% menos Sección adoptada en Trasvasur (Oteo et al., 1999) para ese túnel fue tiende a ser sección circular, tomando en grandes cuenta los momentos que se producían en la sección en herradura. Si la sección fuera completamente circular y expansión radial la uniforme: No habría momentos Revestimiento trabajará a compresión simple. Por está razón trato de hacerse lo más circular posible. sección de un túnel moderno, en que los hastíales son curvos y puede haber una contrabóveda curva. Esta sección con una superficie plana de utilización, sea para carretera o ferrocarril, es muy típica en la actualidad La sección ayuda a que el usuario vea una bóveda cilíndrica y unos hastíales curvos, que dan una impresión de sección casi circular. Aún tendiendo la sección a ser curva siempre tendrá más flexiones que el círculo de radio único. La bóveda plana, si la estratigrafía de techos planos lo permite. En este caso son un requerimiento los bulones para conseguir una placa resistente En Madrid: Las bóvedas de hormigón en masa fueron cortadas y sustituidas por techos planos Las estaciones actuales (Madrid, Sevilla, Málaga, etc.) pantallas continuas y techo plano armado o postensado Esta solución se utiliza, a veces para túneles de línea superficiales (profundidades de rasante de 15 – 18 m) Metro de Barcelona, Bilbao, Madrid, Málaga, Sevilla, valencia, etc. En algunos falsos túneles Chamartín de Madrid) (ferrocarril Atocha- S.r Si es un cajón el problema está resulto Las bóvedas son de gran tamaño, de hormigón en masa y prácticamente sin recubrimiento.. Se ha transformado parte de la sección original en techo plano, con losa de hormigón armado Métodos de construcción de túneles en suelos: ¿Cómo a vanzado la construcción de túneles en suelos? 1.- Antiguamente los túneles se excavaban con secciones pequeñas, entibadas con maderas, ampliando poco a poco la sección. 2.- Más recientemente el método Austriaco, con sección partida, que dio buenos resultados. Se abren dos galerías de avance o reconocimiento Luego se amplia la clave, entivando con madera, hasta excavar toda la zona de la bóveda, haciendo avances de 1.5 a 2 m, Los escombros producidos en la zona de bóveda se extraen por la galería de la solera, a través de pozos hechos cada 20 metros aprox. Pozos de comunicación cada 20 m aprox Luego se coloca de abajo hacía arriba el revestimiento definitivo. Luego se excavan los hastíales 4.- Método de Madrid. Del método Belga, se pasa al método de Madrid. No es recomendable, ya que se pueden generar grietas de tensión en los picos. 3 + 2 = Excav. Bóveda 5 + 6 = Excav de hastíales 3 = Hormig.´bóveda 6 = Hormig de hastíales 4 = Excav de destroza 7 = Excav y hormig de solera Es un proceso constructivo a sección partida La bóveda cilíndrica puede ser de varios o un único radio, como en el caso de túneles de bastante anchura La bóveda suele apoyarse en una pata de elefante Los hastíales se construyen de manera de evitar descalzar simultáneamente los dos apoyos de la bóveda La bóveda queda parcialmente descalzada al excavar la zona de hastíales Método bastante seguro y se pueden tener varios frentes de avance. Se ha usado en túneles de hasta de 12 m de ancho En el proceso constructivo: Los avances son de 2.50 m s.r estas fases pueden ir haciéndose en paraleo cpn el avance Se usan elementos metálicos (longarinas) para el sostenimiento longitudinal y madera para todo el resto del sostenimiento. Sostenimiento provisional Destroza se puede excavar con pala Si el terreno es muy duro se puede emplear martillo o rozadora s.r cimbrado = colocación de costillas Luego se excava destroza Hormigonado definitivo de la bóveda en cada avance (dura 24 horas.) Sostenimiento definitivo Los hastíales se hormigonan por bataches que van a unos 25 metros del avance. Métod Bernold: Aplicado en suelos consistentes y rocas de mala calidad. El avance es de 1 a 3 metros Colocación enseguida de cerchas metálicas a todo lo ancho de la bçoveda en la que se apoyan chapas metálicas Antes del siguiente avance, se rellena con hormigón o gunita, el trasdós entre la chapa y la roca entre 15 a 30 cm de espesor . Se refuerza el exterior con gunita Para la parte inferior se prolongan las cerchas y chapas y se aplica el hormigonado. Posteriormente puede construirse el revestimiento definitivo con hormigón o reforzar más la sección con gunita. Escudos de lanza penetran el suelo aplicándoles fuerza a través de una serie de gatos Bajo el escudo se excava con máquina o a mano El avance de 2.5 a 3 m y se aplica hormigonado El resto de la sección se usa el método de madrid. Prebóveda cuyo hueco se hace con una sierra. El espesor de la prebóveda de 10 cm a 30 cm y longitudes de 3 a 4.5 m. La excavción mecanizada ya fue mencionada El método aleman: Primer sector de avance son los hastíales A veces en dos fases Método apropiado para luces importantes de bóveda o cuando el terreno en el apoyo de bóveda es de baja calidad. Hastíales se construyen anchos para transmitir cargas al terreno. La solera o contrabóveda Solera plana, sirviendo de puntal a los hastíales rectos Solera curva, forma muy apropiada para el caso de empujes de agua Puede ser variable: horizontal en su parte superior y en ángulo en la inferior. Sirviendo de puntal como de resistente frente a empujes horizontales en esa zona Proceso constructivo Estado de tensiones Unión de las diferentes partes del revestimiento No basta que tenga forma circular aparente. Al construir los hastíales la bóveda puede quedar descalzada. Solución: Colocar bulones parte baja de la bóveda Hacer patas de elefante. Al construir la zona de contrabóveda: La bóveda y hastíales pueden quedar descalzados Solución se bulona adecuadamente esa zona de unión. Si no es preciso que la contrabóveda sea curva (no hay empujes de agua): Usar solera plana como puntal contra posibles empujes horizontales Pero siempre con un apoyo adecuado, de forma que no se corte la solera (salvo puntualmente) por cajones de servicio. En el túnel trasvasur: Unión entre hastial y solera se resolvió bulonando el pie de la cerchas, a fin de que desde el comienzo, hubiera resistencia frente a acciones laterales. El proceso constructivo por fases condiciona las formas: La bóveda se realizaba con el sistema de prebóveda conseguida con precorte con sierra y gunitando el hueco. Sección de proyecto corresponde a los dos túneles paralelos de la M-40 de Madrid El ancho tenía casi de 20 m. No se podía ejecutar en una sola fase Construir las galerías de los hastíales primero Luego gunitar y colocar bulones y hormigonar serviría de apoyo a la bóveda (con 14 m de luz). El suelo estaba conformado por: arena ( 7- 10% de finos) y arenas arcillosas (25 – 35% de finos). La idea básica de excavación, era aplicar el método alemán De los análisis se determinó: Al construir por fases esta obra, se concentraban mucho los esfuerzos de flexión y corte. Se decidió a utilizar la siguiente sección. Modificaciones: Galerías de los hastíales se modificaron en su forma Se redujo apuntalamiento de bóveda el la Se modificó el hastial transformándolo en una estructura de gravedad con una zapata ancha que pudiera repartir las cargas de la bóveda. El cambio de forma permitió ejecutar la obra sin problemas El calculado se hizo: Siguiendo el proceso constructivo y teniendo en cuenta la historia de esfuerzos de cada fase. Por tanto el cálculo debe hacerse por fases y no solo para la sección terminada La sección inicial planteada, si el análisis se hacía ya terminada, al ser inicialmente casi circular resultaba adecuada al problema, pero solo cuando estuviera construida enteramente. En general las situaciones pésimas corresponden a situaciones intermedias y no a la final. Tratamientos especiales Estabilización de la clave: Se aplican cuando al efectuar el avance ésta es inestable. 1 Enfilaje o forepiling Bulones en la parte alta del frente inclinados unos 40º - 45º hacia adelante Los bulones cosen por delante del frente las cuñas que puedan producirse en la zona de clave en avances posteriores 2 Paraguas Se introducen antes de cada avance Pueden construirse con bulones de diámetro 32 mm paralelos al túnel Pueden construirse con tubos huecos inyectados de diámetro 102 a 150mm y espesor 3 a 4 mm. Se usa para atravesar una zona de roca muy fracturada o muy alterada Solape entre tubos de 2 a 3 m, Cuando la zona atravesar es amplia. El paraguas actúa como una viga, por tanto deben apoyarse. Por tanto deben colocarse cerchas a medida que se avanza. 3 Paraguas o corona de Jet Grouting Conformados por perforaciones inyectadas a presión, lo cual consolidan el suelo en una zona amplia que rodea el futuro perímetro del túnel. Son apropiados para atravesar zona de material suelto (zona de falla) o roca descompuesta Estabilización del frente Si el frente es inestable, existe la posibilidad de derrumbe del frente hacia el interior del túnel. El tratamiento no debe ser moderado ya que se debe remover para el avance. 1 Machón central No se excava todo el frente Hastíales y clave excavados para colocar sostenimiento Se deja un contrafuerte o machón que soporte los empujes del frente 2 Bulonado del frente Se cose el frente con bulonado L = 9 m Prefible los bulones deben ser de fibra de vidrio que son fáciles de excavar 1 Bulón por metro cuadrado Proporciona buena estabilidad del frente tanto en suelos como en rocas alteradas y fracturadas 3 Sellado del frente Se realiza un sellado del frente con gunita Ese espesor del concreto es de 3 a 5 cm Evita el lavado de las juntas o arrastrar roca suelta Se debe drenar bien el agua del frente 4 Excavación a media sección Es una buena medida para estabilizar un frente Se excava en dos fases mínimo Desfase mínimo entre ambas 20 metros Si hay más divisiones requiere mayor organización Cobtrabóveda Ya los tratamientos de la solera para su estabilización los vimos Bulones en la base de los hastiles Pata de elefante para la bóveda Otros tratamientos especiales son: las inyecciones de consolidación alrededor del perímetro Drenaje Inyecciones de lechada de cemento cuando se detecten huecos dentro del macizo Huecos: Dificultan el bulonaje Concentración de esfuerzos Afluencia de agua Tratamientos comunes: Hormigón colocado Encofrado y vibrado Concreto proyectado: 1.- Sella la superficie de la roca, cierra las juntas, evita descompresión y alteración de la roca 2.- Desarrolla resistencia. Puede trabajar como un lámina que resiete cargas. Resiste cargas de cuñas o bloques. Aridos: Tamaño máximo de áridos: 8 mm por vía humeda y 16 mm (recomendable 12 mm) por vía seca. La tendencia es no superar los 8 – 10 mm. Cemento: Convencional Cumplir especificaciones técnicas RC-88 También debe cumplir: Principio de fraguado: 1.5 a 4 horas Menor tamaño de árido mayor cantidad Finura: 3500 a 4500 cm2grs Aluminato y sulfatos ?? Contenido: 300 a 400 kgm3: Mayor resistencia mayor cantidad Agua Las comunes en la practica Y aquellas con bajo contenido de sales y sustancias orgánicas Aditivos Acelerantes El cemento reacciona rápidamente y alcaza latas resistencias iniciales Silicatos, aluminatos, carbonatos, hidróxilos, cloruros A largo plazo se reduce la resistencia Acelerante en líquido 8% agua /cemento. Más eficaz Acelerante en polvo 10% agua/cemento. Acelerante líquido ayuda a eliminar el polvo en el frente de trabajo Cenizas volantes Mejora la adherencia a la superficie de la roca Mejora la resistencia a largo plazo Humo de silice (SiO2) o microsilice Reduce el polvo Reduce el rechazo Mejora la adhesión y resistencia Debe comprobarse la compatibilidad con el acelerante Puesto en obra por vía seca 1Mezcla: Cemento, áridos, aditivos en polvo, fibras si existen 2Agitador 4En la boquilla de la manguera se añade agua y los aditivos líquidos, que vienen por otra manguera. 3 Aire comprimido empujando la muestra a través de tubería y manguera de proyección 5 El operador regula la entra de agua, según observa la consistencia del hormigón. Puesto en obra por vía húmeda Tolva gunitadora: Se vierte la mezcal completa de cemento + áridos + agua + aditivos Se impulsa la mezcla a la manguera a través de un tornillo sin fin. En la boca se añade aire comprimido para proyectar la mezcla Actividad Vía seca Vía Húmeda Equipos Más baratas. Bajo mantenimiento. Desgastes considerables Equipos más compactos. Menor consumo de aire comprimido . Menores desgastes. Mezclado En la obra o planta. La mezcla puede almacenarse en un lugar seco. Problemas con la humedad de la arena. Hasta 5 m3 por hora. Puede transportarse por cinta. Mezcla más ajustada, hecha en planta. No hay problemas con la humedad de la arena. Rechazo Entre un 20 y 50%. Pérdida de áridos por rechazo. Menor rechazo, hasta un 10% como mínimo. Calidad Mayores resistencias. hormigón heterogéneo. Menores resistencias. homogéneo. Rendimient o Resulta Has 10 m3 /hora. Más Actividad Vía seca Vía Húmeda Velocidad de impacto Alta, resulta una mejor adherencia y facilidad de empleo en bóveda. Inferior, pero suficiente. Aditivos Los aditivos en polvo se añaden con la mezcla, los líquidos en la manguera de salida. Todos en la mezcla, más fácil de usar aditivos líquidos. Polvo Se produce más polvo. Se produce poco polvo: mejor visibilidad y no hay problema peligro de laminación por polvo. Flexibilidad Puede usarse para todo tipo de gunitado. Puede usarse también para bombear hormigón colocado. Recomendaciones generales: La superficie debe limpiarse con aire y humedecer También se recomienda u robot gunitador manejado a control remoto. En los puntos donde exista flujo de agua debe entubarse. Distancia de la boquilla a la superficie entre 0.60 y 2 m. Se debe gunitar con la boquilla perpendicular a la superficie, describiendo círculos de abajo hacia arriba. Caudales requeridos de aire para un compresor de 700 kgcm2 = 700 KPa No se coloca y su función es de sellado (espesores inferiores a 5 cm) Malla y fibra Si su función es de resistencia se coloca malla o fibra. El refuerzo permite gunitar mayores espesores La tabla indica la cantidad de malla requerida por m2 Para maniobras se recomienda que la cantidad se inferiores a 3 kg/m2 Para adaptarlo mejor a irregularidades Métodos de sujeción de malla Malla colocado primero y luego se gunita. La ventaja: Actúa desde el primer momento, evitando caídas. Desventaja: corrosión por aguas Peor comportamiento estructural Solape entre paños de malla: 20 a 30 cm Para que trabaje adecuadamente, la malla debe estar embebido dentro del hormigón Por tanto se debe efectuaren dos capas y la malla se coloca entre ambas. Fibra de acero Alambres de acero A la mezcla se le añaden fibras y se dispondrán en todas direcciones Resist a flexión concreto con fibras --------------------------Resist a flexión concreto sin fibras Le confiere mayor resistencia a la tracción al concreto comparado con el concreto normal en masa Cantidad: 30 a 50 kg de fibra por m3 Ensayo: probeta de 15 x 15 x 60 cm Ventajas y desventajas Fibras Malla Puesto en obra sencillo Puesto en obra lento y difícil Ocasiona desgaste en máquinas y mangueras No ocasiona desgaste en equipo de bombeo Actúa después de varías horas que el hormigón ha endurecido Actúa desde el primer momento y por si sola sostiene cuñas El rechazo del concreto hace que se pierda fibras colocadas a la mezcla y que no se puede controlar La cantidad de acero se mantiene Disminuye el rechazo del hormigón proyectado La malla si deja huecos entre ella y la roca, aumenta el rechazo. La malla vibrará Control de espesores Ensayos y control del concreto proyectado Contenido de fibras Control de resistencia a corto y largo plazo Espesores Dejar clavos en los hastíales y clave, los cuales deben cubrirse totalmente con el concreto (espesor exigido) Si el concreto ya se ha proyectado, usar un taladro y medir el espesor Sacar un testigo de los hastíales y que también sirve para la compresión simple De una muestra antes del gunitado, separando el las fibras. Contenido de fibras De una muestra del hastial separando el concreto de fibras (debe cumplir lo exigido) Una muestra tomada de una artesana donde se ha proyectado concreto y se ha dejado en el túnel por algunos días Se mide resistencias a los 3, 7 y 28 días Resistencia a la largo plazo Las probetas obtenidas del hastial o de una artesana. La artesana se deja en el túnel hasta que frague el concreto En general es más importante que la resistencia a largo plazo. Resistencias a corto plazo Si el túnel lleva un revestimiento definitivo encofrado es todavía más evidente (en roca que se desconfina rapidamente) Resistencias requeridas por la norma Austriaca de hormigón proyectado en las primeras 24 horas Métodos para determinar la resistencia a corta edad Penetrómetro Bulones Cosen Confinan macizo Se une a la roca por la punta El bulbo de lechada se forma en la punta Fuste libre de lechada para poder tensar El tensado se logra a través de la placa y tuerca, que le transmiten la fuerza impuesta al anclaje al macizo en la cara de la placa La fuerza de tensado varía entre 6 ton a 15 ton, y esta fuerza la debe resistir el bulbo que se forma en la punta. Se inyecta en toda su longitud Trabaja cuando la roca se deforma No es necesario el uso de placa Es el más usado Más rápido y sencillo de colocar Aunque se le debe colocar para sujetarla a la malla Deja deformarse la roca, lo cual es uno de los principios en el diseño, que la propia roca seael principal soporte del túnel Tipos: Bulón de anclaje mecánico La barra se tensa mediante con el uso de la placa y tuerca Se fija a la roca con una cuña que se expande en la punta mediante un sistema de roscado El anclaje en la punta es sensible al diámetro del taladro y a la calidad de la roca Con el tiempo se tiende a perder el agarre con la roca Datos técnicos del bulón de anclaje mecánico El más utilizado Bulón de Redondo inyectado Barra de acero corrugado Si es pasivo: Si es activo: Se fija mediante :cartuchos de resina epoxi, Se inyecta solo el bulbo de anclaje, por medio de un obturador. cartuchos de mortero de cemento Si se usan cartuchos solo se introducen en le fondo. o inyectando lechada de cemento (mejores resultados) Tensado se hace cuando halla fraguado la resina o el cemento Luego de tensado se puede inyectar el resto. Datos técnicos del bulón de Redondo inyectado Bulón Dywidag Acero más resistente Similar al anterior Datos técnicos del bulón tipo Dywidag Bulón de fibra de vidrio Se usa en zonas que han de excavarse en fases posteriores Datos técnicos del bulón de fibra de vidrio Bulones de cables Funcionamiento similar al bulón de redondo. No pueden usarse cartuchos s.r Es de utilidad en túneles con gálibos escaso, en los que es necesario instalar bulones largos, ya que al ser flexibles, pueden colocarse sin dificultad Es un ancla je activo Debe ser inyectado solo en la punta Datos técnicos del bulón de cables Bulón Swellex Acero deformable Al expandirse rellena todo el taladro logrando generar la fricción necesaria con las paredes del barreno. Datos técnicos de los bulones Swellex Es un bulón hueco, que se introduce en el taladro y luego se expande inyectándole agua a presión en su interior. Colocación de los bulones Replanteo: Se marca con pintura en los hastíales y clave según la cuadricula. Aunque esta puede variar para adaptarlos a coser las juntas. Ejecución de los taladros: El mismo jumbo o Máquina bulonadora Colocación: Cuando se utilizan cartuchos de resina o mortero, el bulón ha de introducirse de manera que rompa los cartuchos. Se usa el jumbo, para introducir el bulón en el taladro con rotación continúa, de manera que la resina o el mortero, quede bien distribuida a lo largo del fuste. Inyecciones: Seguir la técnica de instalación (s.r) Control: Los pasivos hacer un tensado mínimo Los activos no lo necesitan Cerchas: Colaborar con el hormigón proyectado Su resistencia inicial es la definitiva Definen la geometría del túnel ayudando a conseguir los espesores adecuados de concreto Se deben colocar en contacto con el terreno a lo largo de toda su longitud y firmemente apoyadas en el suelo En secciones grandes cada cercha se divide en tres arcos Entre cerchas se debe colocar barras de acero de unión, llamadas tresillones Cerchas TH Muy usadas en minería y tuneles Grapas de unión Cerchas HEB (IPN) Inconveniente es el solape: Se efectúa mediante chapa y tornillos Dificulta la colocación de la cercha (la cercha debe ajustarse a la roca) Características geométricas de las cerchas Cerchas reticulares: Formadas por retícula de barras soldadas Al gunitar quedan bien embebidas dentro del hormigón proyectado Solape entre arcos mediante tornillos Pasos generales a seguir en el proyecto y construcción: 1.- Dividir tramos según su litología, variación estructural, grado de meteorización 3.- Obtener los índices de Valoración RMR, Q, etc. 4.- Caracterizar geomecánicamente el macizo: Calidad, fricción, cohesión 5.- Estimar sostenimientos 7.- modifique el sostenimiento. 6.- Ajustar los índices de valoración a medida que avanza la construcción del túnel Manual Romana (Conferencia) Gonzáles Vallejo (2002). Nuevo Método Austriaco (Rabcewicz, 1964) 1.- Utilizar la roca como elemento resistente. Se debe lograr que el terreno circundante actúe como un anillo portante, pasando hacer parte del sostenimiento. 3.- Colocar sostenimiento flexible a una velocidad adecuada. 4.- Controlar la influencia del tiempo en el comportamiento de la roca. 2.- Métodos excavación que minimice los daños al macizo rocoso 5.- Construir el revestimiento definitivo, cuando sea necesario, también flexible para minimizar los momentos. Si se necesita resistencia: Armaduras, bulones, cerchas. Nota: La colocación del sostenimiento inmediato evita descohesión, meteorización, pérdida de dilatancia. Continuación método Austriaco. Vallejos. 1.- En forma inmediata aplique hormigón o gunita a toda la sección. 2.- Para rocas diaclasadas instale bulones 3.- Para evitar fases de diferentes reajustes del estado de tensiones, de ser posible se debe excavar a sección completa o al menos reducirla a tres las excavaciones parciales. 4.- Se debe generar secciones redondeadas, para evitar concentración de esfuerzos en esquinas y salientes. 5.- No considerar el túnel como una estructura tipo arco. 6.- Considerar el túnel como un tubo, que tiene mucha capacidad portante. 7.- Por tanto en terrenos de mala calidad se debe cerrar la solera con una contrabóveda. Cambios de tensiones debido al avance del túnel Estado de esfuerzos antes de ser excavado (s.r los esfuerzos en mabos elementos son aproximadamente los mismos) Línea Ko Los esfuerzos disminuyen en el perímetro debido a la relajación que supone la excavación. s.r descompresión de la roca (disminuye la fuerza entre partículas debido al desplazamiento de las mismas) 8 Influencia del tamaño de la sección en la estabilidad Zona descomprimida Entre más pequeño es el área excavada menor es la zona afectada en el frente de excavación Se debe tratar de reducir el número de fases de excavación para aumentar el rendimiento pero teniendo en cuenta la estabilidad s.r Comportamiento plástico a a partir del pto indicado. OJO Desplazamiento cuando empieza a actuar el sostenimiento s.r Desplazamiento que ha ocurrido en el perímetro antes de que el sostenimiento actue El permitir este desplazamiento se hace que la roca actúe como un autosoporte 1Curvas características que ocurren después que se alcanzado el punto de equilibrio entre roca y sostenimiento 2Esto se debe a la fluencia de los materiales con el tiempo 3ncrementos de esfuerzos sobre el revestimiento por fluencia 4 s.r 5Estos esfuerzos de fluencia deberían ser absorbidos posteriormente por el revestimiento definitivo. Los esfuerzos producidos la fluencia se deben a que la descompresión moviliza toda la resistencia de la roca, y luego posteriormente no existe resistencia que pueda aportar la propia roca 1Casos peligrosos de altas fluencias de los materiales después de colocado el revestimiento 2 esto Puede ocurrir en materiales como: Rocas muy fracturadas, tectonizadas Formaciones volcánicas (escorias, tobas, piroclastos) En suelos: En arenas arcilosas y arcillas fisuradas se pierde la cementación 3 para estos casos: Excavación inmediata y colocación inmediata de revestimiento semi-rígido