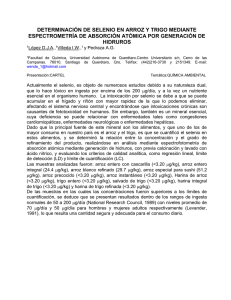

TESIS PUCP

Anuncio