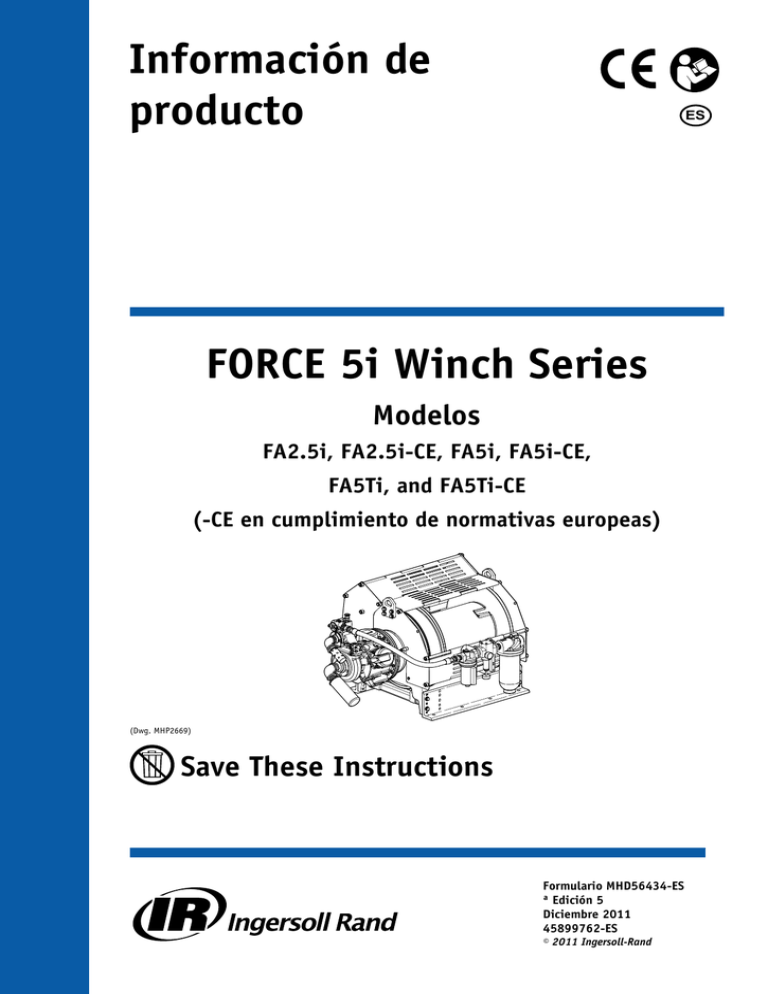

Información de producto FORCE 5i Winch Series

Anuncio

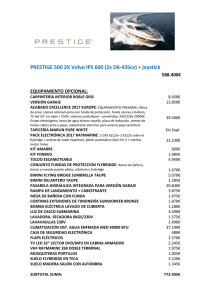

Información de producto ES FORCE 5i Winch Series Modelos FA2.5i, FA2.5i-CE, FA5i, FA5i-CE, FA5Ti, and FA5Ti-CE (-CE en cumplimiento de normativas europeas) (Dwg. MHP2669) Save These Instructions Formulario MHD56434-ES ª Edición 5 Diciembre 2011 45899762-ES © 2011 Ingersoll-Rand ES Permita sólo aIngersoll Rand técnicos profesionales la realización del mantenimiento de este producto. Para obtener más información, póngase en contacto con la Ingersoll Rand fábrica o distribuidor más cercanos. El uso de piezas de recambio que no sean originales de Ingersoll Rand podría poner en peligro la seguridad, reducir el rendimiento, aumentar la necesidad de cuidados de mantenimiento, así como invalidar toda garantía. Las instrucciones originales están en inglés. Las demás versiones son una traducción de las instrucciones originales. Para obtener más documentación de soporte, Tabla 1 ‘Manuales de información del producto’ en la página 2 Los manuales se pueden descargar en www.ingersollrandproducts.com. Remita todas las comunicaciones a la Ingersoll Rand oficina o distribuidor más cercano. Tabla 1: Manuales de información del producto Publicación N.º de pieza/documento Publicación Manual de información de seguridad del producto (No Man Rider) MHD56250 Manual de información de de piezas del producto MHD56287 N.º de pieza/documento Manual de información de mantenimiento del producto MHD56288 DESCRIPCIÓN DEL PRODUCTO Los cabestrantes de la serie Infinity son unidades con engranajes planetarios, accionadas por aire comprimido, diseñadas y destinadas para su uso como cabestrantes de utilidad, con una clasificación de mecanismo de M5. No deben usarse para izar ni mover personal. Pueden usarse para tirar de cargas o izarlas a distintos ángulos de despegue del cable metálico. Los cabestrantes pueden equiparse con un freno de disco automático interno, un freno de cinta manual o automático o una combinación de freno de disco y de cinta. La salida de un motor de aire de pistones montado en el exterior se transmite mediante un acoplamiento y un eje al conjunto de engranajes planetarios de reducción. La salida de este conjunto está conectada al tambor del cable metálico a través del eje de salida. La vida útil del cabestrante se basa en la aplicación. Consulte la tabla de intervalos de mantenimiento en el Manual de información de mantenimiento del producto. Una vez concluidos los intervalos de mantenimiento especificados, es necesario someter el cabestrante a una inspección completa por parte de un técnico formado de Ingersoll Rand, quien determinará cuánta vida útil le queda al producto. Además de lo especificado anteriormente, los cabestrantes de la CE cuentan con protección del tambor, interruptores de límite superior e inferior, protección contra sobrecarga y parada de emergencia como características estándar y cumplen las directivas de la CE. El conjunto del freno de disco consta de placas de fricción conectadas mediante acanaladuras a un concentrador que, a su vez, está conectado al eje motor desde el motor de aire. Las placas de fricción del freno están enganchadas al eje del tambor mediante un pistón al que se le aplica un muelle. El freno permanece accionado hasta que se hace funcionar la válvula de control del cabestrante y éste tira del cable o lo suelta. Se introduce aire en una cámara que se forma entre el pistón y el alojamiento del freno, lo que hace que el pistón del freno reaccione, comprimiendo los muelles de frenado y soltando las placas de fricción, lo que permite que el eje del motor gire. Un fallo de alimentación o una pérdida repentina de aire harán que se accione inmediatamente el freno con el muelle aplicado. El freno de cinta funciona aplicando una fuerza de fricción entre la cinta de freno y el tambor del cabestrante. El freno de cinta manual precisa que un operario gire un volante situado al lado del freno de cinta. El funcionamiento del freno de cinta automático es similar al del freno de disco; ambos se desconectan totalmente en la dirección en la que se suelta el cable o se tira de éste. 2 Formulario MHD56434-ES ª Edición 5 ES ESPECIFICACIONES Explicación del código del modelo Ejemplo: FA5i-24MK1P Series (capacidad): FA2.5i = 5,000 lbs (2.5 toneladas métricas) FA5i = 11,000 lbs (5 toneladas métricas) FA5Ti = 8,400 lbs (4 toneladas métricas) FA5i - 24 M K 1 P Altura de Reborde de Tambor: = Brida estándar T = Alto Reborde Longitud de tambor (Distancia entre bridas de tambor): 24 = Estándar (Consultar Tabla 4 ‘Longitud de tambor’ en la página 4 para ver las longitudes de tambor) Freno de tambor: A = Freno de cinta automático = = Freno de cinta manual K X = = Freno de disco automático 1 2XX 3XX 4XX 5XX = = = = = Regulador de palanca montada en cabestrante (estándar) Opciones: ** 7 B ** C D E G J L ** M1 ** M2 ** M3 N1 N2 = = = = = = = = = = = = = Ranurado de tambor (Número = tamaño de cable metálico en dieciseisavos, p. ej. 7/16 pulgadas) † Garantía ampliada Componentes de temperatura baja; C1 = -20° ABS, C2 = -20° DNV, C3 = -20° LRS Brida de divisor de tambor y anclaje de cable metálico adicional † Jaula de construcción † Protección del tambor Accesorios de tubería de aire (no montados en el cabestrante) Chaveta de seguridad del tambor Localización de materiales (resultados de materiales típicos) †† Localización de materiales (resultados de materiales reales) †† Localización de materiales (resultados de materiales reales para estas piezas en estado de suministro y finalizado) †† American Bureau of Shipping (ABS) Det Norske Veritas (DNV) P P1 Q R S T U = = = = = = = Acabado preventivo contra la corrosión de tipo 812 marino -CE = V = M X Ninguno Freno de disco: Ninguno Control: * * * * Regulador remoto de palanca de flujo total [XX = Especificar longitud de manguera (pies). 20 pies máximo (6 metros)] Regulador de mando de piloto remoto [XX = Especificar longitud de manguera (pies). 66 pies máximo (20 metros)] Regulador de palanca de piloto remoto [XX = Especificar longitud (pies). 66 pies máximo (20 metros)] Regulador remoto eléctrico sin cables † Acabado preventivo contra la corrosión de tipo 812-X marino Accu-Spool™ ajustable (consultar MHD56390) † Interruptor de límite (superior e inferior) Interruptor de límite (superior e inferior) Sistema de tensión Underwound W1 W2 W3 W4 = = = = Prueba de testigo ABS Prueba de testigo DNV Prueba de testigo LRS Prueba de testigo del cliente Protección contra sobrecarga con parada de emergencia en válvula de Cumplimiento de la normativa de maquinaria europea y EN 14492–1 Y = regulador de palanca Rodillo de presión (not available with drum divider) Notas: * Los reguladores remotos se suministran con 6 pies (2 metros) de manguera. Especifique longitudes de manguera superiores a 6 pies. Para longitudes superiores a los 20 pies (6 metros) con regulador de flujo completo remoto, o 66 pies (20 metros) con palanca de piloto remota y reguladores de mando de piloto remotos, póngase en contacto con su distribuidor de Ingersoll Rand o con la fábrica para obtener la aceptabilidad del control. Las longitudes métricas se ofrecen únicamente como referencia; las longitudes de pedidos se ofrecen en pies. (Usado con Disco y Freno de Cinta Automático sólo) ** Hay disponible documentación, pruebas de testigo y localización de materiales; se deben solicitar en el momento del pedido. Especifique opciones o póngase en contacto con la fábrica o su distribuidor de Ingersoll Rand más cercano para obtener información. *** Not available with -CE option, or units equipped with limit switches. † No se trata en este manual. †† Consulte ‘Seguimiento’ en la página 4 para obtener una descripción de las diferencias entre M1, M2 y M3. Todos los modelos -E se fabrican de acuerdo con normativas europeas de maquinaria anteriores. Consulte placa (nombre) de datos en el cabestrante para determinar el modelo. Si el cabestrante es un modelo personalizado también debe consultar la Declaración de conformidad para ver los espacios de número de serie. Formulario MHD56434-ES ª Edición 5 3 ES Tabla 2: Especificaciones Sistema de aire Modelos FA2.5i FA2.5i-CE FA5i FA5Ti FA5i-CE FA5Ti-CE Presión nominal en funcionami ento Rendimiento nominal (en presión/volumen nominal) Fuerza de Consumo de aire (en tracción del cable presión y carga de tambor nominales) completo scfm cu.m/min 90 psig (630 kPs/6.3 bares) 70 psig (480 kPs/6.3 bares) 90 psig (630 kPs/6.3 bares) 700 20 80 psig (550 kPs/5.5 bares) lbs kgs 5,000 2,273 Velocidad del cable de tambor completo Mediados de Velocidad de Línea de Tambor Francobordo máximo Peso neto ** fpm m/min fpm inch mm lbs kgs 132 40 N/A 0.5 13 1,190 540 1.6 1.3 32 1,265 574 1,895 860 2,170 984 Tracción máxima, Primera capa Factor de límite de fuerza m/min lbs kgs 145 98 30 44 11,000 5,000 54 16 65 20 8,400 3,818 98 30 80 24 11,000 5,000 52 16 65 20 8,400 3,818 98 30 80 24 10,500 4,763 29,000 13,154 N/A 0.5 13 25,900 11,748 1.6 1.6 40 1,985 900 2,300 1,043 ** Peso de cabestrante estándar sin cable metálico Tabla 3: Especificaciones Tamaño de entrada de tubería del motor Modelos de aire pulg. mm Tamaño mínimo de manguera del Tamaño de tambor de Diámetro de brida de sistema de aire cubo tambor (diámetro interno) pulg. mm FA2.5i/ FA2.5i-CE FA5i/ FA5i-CE 1.25 32 1.50 Tamaño de cable metálico recomendado (standard) pulg. mm pulg. mm pulg. mm 10.75 273 19 483 5/8 16 27 686 15 381 3/4 20 38 Nivel de Nivel de presión potencia de sonido de sonido dBA 97 Fuerza máxima de corte de ancla de cimiento en un tornillo de cabeza dBA 109 lbs N 2,210 9,830 4,850 21,570 FA5Ti/ 35 889 4,114 18,300 FA5Ti-CE Las mediciones de sonido se han realizado de acuerdo con las especificaciones de las pruebas ISO 11201, ISO 3744-3746 e ISO 4871 sobre el sonido del equipamiento de neumáticos. Las lecturas mostradas se basan en el nivel de ruido medio de cada configuración de cabestrante, en proporción con el tiempo de uso en un ciclo regular. Lpc (Presión de sonido máxima) no supera los 130 dB. El rendimiento se basa en una presión de funcionamiento de 90 psi (6,3 baras/630 kPs). Tabla 4: Longitud de tambor Modelos FA2.5i/ FA2.5i-CE FA5i/ FA5i-CE FA5Ti/ FA5Ti-CE Longitud de tambor pulg. mm 8 203 - - pulg. mm pulg. mm pulg. mm pulg. mm pulg. mm pulg. mm pulg. mm pulg. mm pulg. mm 12 305 16 406 20 508 24* 610* 30 762 36 915 40** 1016** 42** 1067** 50** 1270** * Longitud Estándar; ** Especial, póngase en contacto con la fábrica Refiérase a la literatura de ventas para capacidades de almacenaje de cuerda de alambre de tambor de torno. AVISO • Todos los modelos de cabestrante -E se fabrican de acuerdo con normativas europeas anteriores de maquinaria. Consulte placa (nombre) de datos en el cabestrante para determinar el modelo. Si el cabestrante es un modelo personalizado también debe consultar la Declaración de conformidad para ver los espacios de número de serie. n Seguimiento Las piezas de carga están documentadas para permitir su seguimiento. La documentación incluye propiedades químicas y físicas de materias primas, tratamiento del calor, endurecimiento, pruebas de resistencia a la tensión y dureza, según se exige para cada pieza. Las unidades marcadas con M1, M2 o M3 en el código de modelo cuentan con componentes de carga de los que se puede realizar un seguimiento. M1: Certificados de localización de materiales, de acuerdo con EN 10204 (Ex DIN 50049) 2.2, sobre piezas de carga. Los documentos de conformidad afirman (según el fabricante) que las piezas cumplen con los requisitos de la norma, basados en inspecciones y pruebas no específicas (es decir, los resultados son propiedades normales del material para estas piezas). M3: Certificados de localización de materiales, de acuerdo con EN 10204 (Ex DIN 50049) 3.1b, sobre piezas de carga. Los documentos de conformidad afirman (según un departamento independiente del departamento fabricante) que las piezas en concreto que se utilizan en el producto son conformes al pedido, según inspecciones y pruebas específicas (es decir, los resultados son propiedades reales del material para estas piezas, ya terminadas y tal como se entregan). Los componentes con números de pieza terminados en CH son piezas de gran dureza destinadas para su uso en condiciones de frío extremo. Los requisitos de localización deben indicarse al volver a pedir estas piezas, para obtener una certificación continua. n ATEX Consulte la etiqueta del producto, ubicada cerca o encima de la placa de datos (nombre), para conocer la designación específica de la ATEX. Los productos que no incluyen dicha marca no son adecuados para su uso en atmósferas potencialmente explosivas (ATEX). Si desea obtener una descripción específica de su modelo, consulteel manual de información del producto. II 2 GD c IIB 200°C X (Dibujo MHP2584) M2: Certificados de localización de materiales, de acuerdo con EN 10204 (Ex DIN 50049) 3.1b, sobre piezas de carga. Los documentos de conformidad afirman (según un departamento independiente del departamento fabricante) que estas piezas en concreto cumplen con los requisitos del pedido, basados en inspecciones y pruebas específicas (es decir, los resultados son propiedades reales del material para estas piezas). 4 Formulario MHD56434-ES ª Edición 5 ES INSTALACIÓN Antes de instalar el producto, inspecciónelo atentamente por si hubiera daños de transporte. Los productos salen de la fábrica totalmente lubricados. Compruebe los niveles de aceite y ajústelos según sea necesario antes de poner en funcionamiento el producto. Consulte la sección “LUBRICACIÓN” en la página 10 para ver los intervalos de lubricación y aceite recomendados. Antes de la instalación se refieren al Manual de Seguridad de Producto y toda la seguridad warningspertaining a este producto. CUIDADO • Los propietarios y usuarios deben estudiar las regulaciones específicas, locales y otras, incluyendo las regulaciones del Instituto de Normas Nacional Estadounidense y/o OSHA que pueden aplicarse a un tipo particular de uso de este producto antes de instalar o utilizar el producto. n Montaje Se debe tener cuidado durante el transporte, la posición o el montaje del cabestrante. En la mayoría de los casos, las argollas de elevación se proporcionan para ayudar en la manipulación del cabestrante. Si la ubicación de las argollas no es correcta para su instalación específica, se debe prestar especial atención para garantizar que el cabestrante, cuando se eleve, se equilibrará correctamente. Para determinar el peso de su cabestrante, consulte la sección “ESPECIFICACIONES” en la página 3. Añada el peso del cable metálico y otras opciones instaladas según necesite. Eleve el cabestrante 3 o 4 pulg. (75 a 100 mm) del suelo. Compruebe que el cabestrante está equilibrado y asegúrese antes de continuar elevándolo. Monte el cabestrante de manera que el eje del tambor esté en posición horizontal y la tapa de ventilación del motor quede a más de 15° del centro vertical superior. Si el cabestrante se tiene que montar en posición invertida, la carcasa del motor se debe girar para colocar la tapa de ventilación en la parte superior. 1. La superficie de montaje del cabestrante debe ser plana y lo suficientemente resistente para soportar la carga nominal más el peso del cabestrante y el equipo conectado. Una base inadecuada puede provocar la deformación o torsión de los soportes y largueros laterales del cabestrante, lo que produciría daños en éste. 2. Asegúrese de que la superficie de montaje es plana entre 0,005 pulg. (0,127 mm) por pulgada de longitud de tambor. Añada una cuña si es necesario. Consulte Tabla 5 ‘Tolerancia de superficie de montaje’ en la página 5. 3. Los pernos de montaje deben ser de calidad 8 o superior. Utilice tuercas de autobloqueo o tuercas con arandelas de presión. Consulte Tabla 6 ‘Pernos de montaje’ en la página 5. 4. Apriete los pernos de montaje uniformemente y ajústelos conforme a las especificaciones de la tabla de par de torsión. Consulte la tabla de par de torsión del manual de mantenimiento del producto. 5. Mantenga un ángulo de desviación entre la polea de carga y el cabestrante de no más de 1-1/2°. La polea de carga debe estar en una línea central con el tambor y, por cada pulgada (25 mm) de longitud del tambor, debe estar al menos a 1,6 pies (0,5 metros) del tambor. Consulte el manual de información de seguridad del producto. 6. No suelde ninguna pieza del cabestrante. Consulte el plano. MHP0133 en la página 13, A. Tambor. Tabla 5: Tolerancia de superficie de montaje Longitud de tambor • Planeidad mínima de superficie de montaje pulg mm 8 0,04 1,02 12 0,06 1,52 16 0,08 2,03 20 0,10 2,54 24 0,12 3,05 30 0,15 3,81 36 0,18 4,57 FA2.5i/FA2.5i-CE FA5i/FA5i-CE FA5Ti/FA5Ti-CE Al considerar los requisitos de un cable metálico la carga de trabajo real debe incluir no sólo la carga estática o muerta, sino también las cargas resultantes de la aceleración, el retardo y la carga de choque. También se debe considerar el tamaño del cable metálico del cabestrante, las poleas y el método de polipasto. El diámetro máximo del cable metálico se limita al anclaje del cable metálico. Se recomienda que la construcción del cable metálico sea 6 X 19 o 6 X 37 IWRC trenzado a la derecha. Consulte Tabla 7 ‘Tamaño máximo y mínimo de cable metálico’ en la página 5 para obtener los tamaños recomendados. Tabla 7: Tamaño máximo y mínimo de cable metálico Modelo FA2.5i/FA2.5i-CE FA5i/FA5i-CE FA5Ti/FA5Ti-CE Pernos de montaje pulg mm 5/8 16 3/4 18 • • • Conserve al menos tres envolturas herméticas del cable metálico en el tambor en todo momento. No utilice el cable metálico como masa para la soldadura. No conecte un electrodo de soldadura al cabestrante o cable metálico. Instale el cable metálico para evitar que el tambor sobrepase el fin de carrera (aplicación normal). Máximo mm 5/8 16 3/4 20 pulg mm 5/8 16 7/8 22 Nota 2: El diámetro del cable metálico es fijo si se utiliza la opción de tambor ranurado. n Instalación del cable metálico AVISO • Al instalar el cable metálico, presurice el freno de disco con un mínimo de aire de 45 psi (3,1 bares) desde una fuente auxiliar. Consulte el plano. MHP2686 en la página 13, A. Anclaje; B. Cable metálico. 1. Corte el cable metálico con la longitud indicada en las instrucciones del fabricante del cable metálico. 2. Introduzca un extremo del cable metálico por el orificio de la cavidad de anclaje del tambor. 3. Cree un lazo y envuélvalo alrededor del anclaje, con aproximadamente 22 pulgadas (559 mm) de cable metálico. 4. Coloque el anclaje del cable metálico en la cavidad de anclaje del tambor. Asegúrese de que no sale ningún extremo extra de cable metálico de la cavidad de anclaje del tambor. CUIDADO • Asegúrese de que la primera vuelta del cable metálico queda ajustada y se sitúa a ras de la brida del tambor. n Procedimiento de manipulación segura del cable metálico - n Utilice siempre guantes al manipular el cable metálico. No utilice nunca un cable metálico dañado o enroscado. No utilice nunca el cable metálico como eslinga. Asegúrese siempre de que el cable metálico esté enrollado correctamente y la primera capa esté en contacto directo con el tambor. Siempre siga las recomendaciones del fabricante del cable metálico para su uso y mantenimiento. Bobinado del cable metálico Para compensar el bobinado irregular y la disminución de la capacidad de llenado del cable mientras se llena el tambor, utilice un cable metálico tan corto como sea práctico. Durante el rebobinado aplique tensión al extremo del cable metálico para eliminar la holgura del cable. Lo que ayuda a lograr un bobinado equilibrado y ajustado. n CUIDADO Mínimo pulg Nota 1: El diámetro del cable metálico está limitado por el tamaño del orificio de anclaje del cable metálico. Consulte con el Manual de información de piezas del producto para ver los números de referencia de anclaje de cable metálico correctos. - n Cable metálico • Selección del cable metálico Consulte a un fabricante o distribuidor de cables metálicos con renombre para obtener ayuda a la hora de seleccionar el tipo y tamaño adecuados de cable metálico y, en caso necesario, un revestimiento protector. Utilice un cable metálico que ofrezca un factor de seguridad adecuado para procesar la carga de trabajo real y que cumpla con todas las regulaciones aplicables locales, estatales, federales del sector y las asociaciones comerciales. Tabla 6: Pernos de montaje Modelo Para aplicaciones de sub-bobinado solicite la opción “U” o póngase en contacto con el fabricante antes del funcionamiento. n ADVERTENCIA • AVISO Aparejo de cables Asegúrese de que todos los bloques de cables metálicos, aparejo y fijaciones tienen suficiente margen de seguridad para soportar la carga requerida en todas las condiciones. No permita que el cable metálico entre en contacto con bordes afilados o haga dobleces con puntas, lo que provocaría daños en el cable mecánico, utilice una polea. Consulte las instrucciones del fabricante del cable metálico para saber el tamaño, el uso y el mantenimiento correctos del cable metálico. n Procedimientos de instalación segura 1. No utilice el cable metálico como masa para la soldadura. Formulario MHD56434-ES ª Edición 5 5 ES 2. No conecte un electrodo de soldadura al cabestrante o cable metálico. 3. Nunca pase el cable metálico por un borde afilado. Utilice una polea con el tamaño adecuado. 4. Si se utiliza una polea de carga, debe estar alineada con el centro del tambor. El diámetro de la polea de carga debe ser 18 veces más grande que el diámetro del cable metálico. Consulte el plano MHP2449 que se encuentra en el Manual de información de seguridad del producto. 5. Conserve siempre al menos tres envolturas completas y herméticas del cable metálico en el tambor. n Protección del tambor El uso de una protección del tambor se recomienda en todos los cabestrantes y es un estándar de CE para los cabestrantes. Consulte el manual de información de piezas del producto. Los paneles de protección del tambor se deben ajustar al ángulo de salida del cable metálico. Para volver a colocar los paneles de protección del tambor extraiga las tuercas y deslice el travesaño. Coloque los paneles para evitar que el contacto del cable metálico e instale el travesaño y las tuercas. ADVERTENCIA • No permita que el cable metálico entre en contacto con los paneles de protección del tambor durante el funcionamiento del cabestrante. El cable metálico podría desgastarse y dañarse. Ajuste los paneles de protección del tambor para dejar el ángulo de desviación del cable metálico. La entrada de aire debe estar limpia, no presentar humedad y estar lubricada para garantizar un rendimiento óptimo del motor. Las partículas extrañas, la humedad y la falta de lubricación son las causas principales del desgaste prematuro del motor y de su avería. El uso de un filtro de aire, lubricante y separador de humedad mejorará el rendimiento general del producto y reducirá el tiempo de inutilización por avería no programado. Consulte el plano. MHP0191 en la página 13, A. Salida de aire; B. Lubricante; C. Regulador; D. Entrada de aire; E. Filtro. Consulte Tabla 2 ‘Especificaciones’ en la página 4 para ver el consumo de aire del motor y la presión de funcionamiento nominal. Si la entrada de aire es diferente de la recomendada, el rendimiento del producto cambiará. Instale el lubricador de tubos de suministro de aire, el filtro y el regulador lo más cerca posible de la entrada de aire del motor. El lubricador debe estar situado a no más de 10 pies (3 m.) del motor. El paquete de accesorios de tubos de suministro de aire también se puede montar en el panel de defensa del cabestrante en el lado del operador o en el lado opuesto. Tubos de suministro de aire El diámetro interior de los tubos de suministro de aire no puede ser menor del especificado en Tabla 2 ‘Especificaciones’ en la página 4. Antes de realizar las correcciones finales, todos los tubos de suministro de aire se deben purgar con aire o nitrógeno limpio y no deben presentar humedad antes de conectarse a la entrada de aire principal. Los tubos de suministro de aire deben ser cortos y rectos, según lo permitan las condiciones de la instalación. Los tubos de transmisión largos y el uso excesivo de empalmes, codos, acoples, válvulas esféricas, etc. provocan una reducción de presión debido a restricciones y a la fricción de la superficie en los tubos. n Lubricador de tubo de suministro de aire Utilice siempre un lubricador de tubo de suministro de aire con estos motores. El lubricador debe tener una entrada y salida de al menos el mismo tamaño que la entrada del motor. CUIDADO • • El lubricador debe estar situado a no más de 10 pies (3 m.) del motor. Cierre el suministro de aire antes de llenar el lubricador del tubo de suministro. El lubricador del tubo de suministro se debe rellenar a diario y se debe ajustar para que proporcione de 6 a 9 gotas por minuto de aceite ISO VG 32 (SAE 10W). La válvula de control expulsará una fina niebla cuando el lubricador de tubo de suministro de aire funcione correctamente. n Filtro de tubo de suministro de aire Se recomienda tener instalado un filtro o tamiz de tubo de suministro de aire delante del lubricador para impedir que entre polvo en el motor. El filtro o tamiz debe ofrecer una capacidad de filtrado de 20 micras e incluir un colector de humedad. Limpie con regularidad el filtro o tamiz para mantener su eficacia operativa. AVISO • n • • n Cuando se utilice el filtro de aire, asegúrese de que permite el paso del aire a los scfm nominales de los productos. Consulte ‘’ en la página 3. Regulador de presión de aire Si se utiliza un regulador de presión de aire, instálelo entre el lubricador y el filtro. No ajuste el regulador para un producto equipado con el distintivo CE, ya que dichos productos se encuentran preconfigurados de fábrica, por lo que no se proporcionan los manómetros. El ajuste del regulador afectará a los ajustes de sobrecarga y el producto dejará de cumplir la normativa de la CE. No todos los productos se encuentran aprobados por la CE. Consulte la placa (de identificación) con los datos del producto para comprobar si esta información es aplicable. Humedad en los tubos de suministro de aire La humedad que llega al motor de aire por medio de los tubos de suministro de aire es un factor principal a la hora de determinar el intervalo de tiempo entre las revisiones de mantenimiento. Las trampas de humedad pueden ayudar a eliminarla. Otros métodos que también resultan útiles son un receptor de aire que recoja la humedad antes de que ésta llegue al motor, o un refrigerador en el compresor que enfríe el aire para condensar y recuperar la humedad antes de la distribución por los tupos de suministro de aire. n Silenciadores Asegúrese de que se instalan silenciadores en el colector de escape del cabestrante y en el puerto de escape de la válvula de control. Revise periódicamente los silenciadores para garantizar su funcionamiento correcto. n n Entrada de aire n AVISO Válvula de corte Consulte el Manual de información de piezas de seguridad del producto para obtener más información. n Motor Para lograr un rendimiento óptimo y la máxima durabilidad de las piezas, permita la entrada de aire recomendada como se mide en la entrada del motor. Consulte Tabla 2 ‘Especificaciones’ en la página 4. El aire del motor debe estar instalado lo más cerca posible del compresor o el receptor de aire. n Sistema de tensión (optativo) Consulte el plano MHP1176 en la página 14, A. Tiro; B. Motor; C. Soltar; D. Freno; E. Válvula de comprobación; F. Indicador de presión; G. Regulador; H. Válvula selectora; J. Válvula de mariposa manual; K. Válvula de doble efecto; L. Válvula de escape rápido; M. Entrada de aire. La línea de entrada de aire está conectada a uno de los dos puertos de la válvula de control. Lo que permitirá que el aire pase a la válvula de control normal o a la válvula auxiliar. ADVERTENCIA • Utilice sólo una válvula de control para el funcionamiento del cabestrante en cualquier momento. Si se intenta ANULAR una válvula de control con la otra se perderá el control total del cabestrante. n Interruptores de límite Los interruptores de limitación son estándar en los cabestrantes -CE. Los ajustes predefinidos de los interruptores de límite impiden que el cable metálico tenga demasiada tensión u holgura al impedir el flujo de aire al motor del cabestrante cuando se alcanza un punto de ajuste definido. Es responsabilidad del propietario y del operador ajustar los límites de funcionamiento del cabestrante antes de usarlo. AVISO • Los valores para el interruptor de límite son únicamente para un funcionamiento de sobrebobinado. Para ajustar los puntos de ajuste: Siga las instrucciones en el orden en que aparecen para el ajuste del interruptor de límite (hacen falta dos personas para realizar los ajustes). Consulte el plano. MHP2688 en la página 15, A. Tuerca central; B. Tiro; C. Holgura: 1. Retire la tapa de la cubierta del interruptor de límite. 2. Desatornille parcialmente la tuerca central. 3. TIRO: Gire el tornillo (#1) (en sentido contrario a las agujas del reloj) mientras tira lentamente hasta que se apague el cabestrante. 4. HOLGURA: Gire el tornillo (#2) (en el sentido de las agujas del reloj) mientras da holgura lentamente hasta que se apague el cabestrante. 5. Apriete la tuerca central. 6. Vuelva a colocar la tapa de la cubierta del interruptor de límite y apriétela. ADVERTENCIA • Asegúrese de que los puntos de ajuste del interruptor de límite se han establecido y funcionan correctamente antes de utilizar el cabestrante. n Rodillo de presión (optativo) Asegúrese de que el cable metálico está situado entre el rodillo de presión y el tambor de cubo, y que los muelles mantienen el rodillo de presión en contacto directo con el cable metálico. 6 Formulario MHD56434-ES ª Edición 5 ES 5. Compruebe el funcionamiento de los frenos. Realice los ajustes que considere necesarios según se describe en la sección “MANTENIMIENTO” del Manual de información de mantenimiento del producto. 6. Compruebe el funcionamiento de los interruptores de límite, los mecanismos de bloqueo y todos los dispositivos de seguridad que se incluyan. 7. Compruebe que las fijaciones de montaje de los cimientos están aseguradas. 8. Instale la protección del tambor, si se incluye. n Comprobaciones iniciales de funcionamiento del cabestrante Los cabestrantes se someten a pruebas sobre su correcto funcionamiento antes de salir de la fábrica. Antes de que se ponga en funcionamiento el cabestrante, se deben realizar las siguientes comprobaciones de funcionamiento iniciales. Para cabestrantes que han estado guardados, es necesario realizar los siguientes procedimientos de inicio: 1. Al activar por primera vez el motor, inyecte una pequeña cantidad de aceite ligero en la conexión de entrada para proporcionar lubricación inicial. 2. Compruebe el nivel de aceite en el motor, el conjunto de engranaje de reducción y el freno de disco es el correcto. Rellene los niveles según sea necesario antes de su funcionamiento, como se describe en “LUBRICACIÓN” en la página 10. 3. Haga funcionar el cabestrante en ambas direcciones sin ninguna carga de uno a dos minutos. 4. Procedimiento de rodamiento de guarniciones nuevas de cintas de freno: Todas las nuevas guarniciones de cintas de freno requieren un período de ‘rodamiento’. Haga funcionar el cabestrante sin carga en la dirección de tiro mientras se aplica gradualmente el freno. Permita que el freno se deslice durante aproximadamente un minuto. El motor del cabestrante puede calarse cuando se active completamente la guarnición de cinta del freno de tambor. No deje que se sobrecaliente el freno. 1. Realice una inspección del cabestrante según los requisitos de ‘Cabestrantes sin uso habitual’ en la página 10. 2. Vacíe una pequeña cantidad de aceite ISO VG 32 (SAE 10W) en el puerto de entrada del motor. 3. Haga funcionar el motor durante 15 segundos en ambas direcciones para retirar todas las impurezas. 4. El cabestrante estará listo para su uso normal. Tabla 8: Dimensiones de montaje de orificio de perno del cabestrante - Consulte el plano. MHP0133 en la página 13; A. Tambor. Modelos “A” “B” * FA2.5i (Notar 1) Longitud de tambor (pulgadas) Dimensión “B” ** “C” 8 “A” FA2.5i-CE “A” “B” * FA5Ti/ FA5Ti-CE (Notar 2) “B” ** “C” Notar 1: Notar 2: 20 24 30 36 40 42 50 20 mm 508 pulg. 7 9 7.5 9 10 12 mm 178 229 190 229 254 305 pulg. 6 8 7 8 9 11 mm 152 203 178 203 229 279 pulg. Notar 3 0.6875 mm 17.5 3 4 4 pulg. 31.25 mm 794 pulg. 34.25 mm Notar 3 870 pulg. 7.5 9 10 10.5 10 11 mm 190 229 254 267 254 279 6 6.25 8.5 9 12 14 152 159 216 229 305 356 N/A pulg. mm pulg. 0.8125 mm 20 Cantidad de Agujero de cerrojo cada Siderail * ** N/A 16 pulg. Bolt Hole Qty each Siderail FA5i 12 4 (4) 5 Tambor con Freno de Tambor Manual o Automático Tambor sin Freno de Tambor Manual o Automático No Disponible 30 y Tambor de 36 pulgadas con el Freno de Cinta requerirá 5 cerrojos, sin el Freno de Cinta 4 cerrojos. El Tambor de 20 pulgadas con el Freno de Cinta requerirá 5 cerrojos, sin el Freno de Cinta 4 cerrojos. El Tambor de 36 pulgadas con el Freno de Cinta requerirá 6 cerrojos, sin el Freno de Cinta 5 cerrojos. FUNCIONAMIENTO Se recomienda que el usuario y el propietario consulten todas las regulaciones apropiadas y aplicables antes de poner este producto en funcionamiento. Consulte el Manual de información de seguridad del producto antes de utilizarlo. Los cuatro aspectos más importantes de la utilización del producto son: 1. Siga todas las instrucciones de seguridad al utilizar el producto. 2. No permite que utilice esta maquinaria ninguna persona que no esté formada en las normas de seguridad y la utilización de este cabestrante. 3. Someta a cada producto a un procedimiento de inspección y mantenimiento periódico. 4. Tenga presente en todo momento la capacidad del producto y el peso de la carga. ADVERTENCIA • No eleve cargas sobre personas. AVISO • Consulte el Manual de información de piezas del producto para ver los planos a menos que se especifiquen en otro lugar. Formulario MHD56434-ES ª Edición 5 n Controles del cabestrante En este cabestrante, la válvula de mariposa manual de aire comprimido, accionada por muelle e instalada en el motor, se suministra como dispositivo estándar. Hay controles de remotos opcionales del regulador disponibles. Consulte el código de modelo en la placa de identificación del cabrestante (nombre) y compárelo con las ‘’ en la página 3, para determinar cuál es su configuración. Los controles del regulador permiten que el operador controle la velocidad del motor y la dirección de rotación del tambor. n Regulador de aire comprimido montado en el cabestrante (característica estándar) Consulte el plano MHP1809 en la página 13, A. Soltar; B. Puerto de escape; C. Levantar la palanca corredera para desbloquear; D. Tiro; E. Puerto de entrada de aire; F. Puerto de liberación de freno. La válvula del regulador de control del cabestrante se carga mediante un muelle y contiene aire a flujo completo; está instalada en el alojamiento giratorio del motor. 7 ES Para hacer funcionar la válvula de control, coloque la palma de la mano sobre el botón de control y rodee con los dedos la pestaña de la palanca corredera. Apriete los dedos y levante la palanca corredera para desbloquear la palanca de control. Mueva la palanca de control en la dirección deseada para dar o quitar holgura al cable metálico. Mirando desde el final del motor de aire, mueva la palanca del regulador de control a la derecha (en el sentido de las agujas del reloj) para dar holgura al cable metálico y a la izquierda (en el sentido contrario al de las agujas del reloj) para quitársela. Evite realizar movimientos bruscos en la palanca para asegurar un funcionamiento suave del cabestrante. Al soltarla, la palanca volverá a la posición neutral o central y la palanca corredera se desplegará para conectar la palanca de control y bloquearla en su sitio. n Regulador de flujo completo remoto (optativo) Consulte el plano. MHP2043 en la página 15, A. Para frenar; B. Puertos roscados. Ofrece montaje remoto del cabestrante en una ubicación fija hasta 20 pies (6 metros) de distancia del motor del cabestrante. Unas mangueras de aire conectan el regulador al motor del cabestrante para posibilitar su funcionamiento. Mueva la palanca del regulador de control a la derecha (en el sentido de las agujas del reloj) para dar holgura al cable metálico y a la izquierda (en el sentido contrario al de las agujas del reloj) para quitársela. Evite realizar movimientos bruscos en la válvula de control para asegurar un funcionamiento suave del cabestrante. n Regulador de mando de piloto remoto (optativo) Consulte el plano MHP2398 en la página 15, A. Rojo: Entrada de aire; B. Verde; C. Amarillo; D. Carga de adición de holgura; E. Carga de tiro. Ofrece control remoto del cabestrante a distancias de hasta 66 pies (20 metros) del cabestrante. El regulador de mando de piloto es una estación de control móvil de dos funciones para la utilización del cabestrante. La presión piloto procedente del regulador de mando activa la válvula de control del cabestrante. La válvula de control del cabestrante, situada en el motor del cabestrante, controla la velocidad del motor y la dirección de rotación del tambor. La dirección de rotación del tambor viene determinada por la palanca del mando o botón que se presione. n Regulador de mando de palanca remoto (optativo) Ofrece control remoto del cabestrante a distancias de hasta 66* pies (20 metros) del cabestrante. El regulador de mando de palanca es una estación de control de palanca montada fija para la utilización del cabestrante. La presión piloto procedente del regulador de mando de palanca del piloto activa la válvula de control del cabestrante. La válvula de control del cabestrante, situada en el motor del cabestrante, controla la velocidad del motor y la dirección de rotación del tambor. La dirección de rotación del tambor está determinada por la dirección en la que se cambie la palanca. * Para distancias superiores a 50 pies (15 metros), póngase en contacto con el departamento de ventas técnicas de Ingersoll Rand para la optimización del control. n Funcionamiento de sub-bobinado (optativo) El funcionamiento de sub-bobinado permite tirar del cable metálico o soltarlo desde la parte inferior del tambor. Se trata de un tipo de funcionamiento especial que precisa de un cabestrante específicamente diseñado para este uso. n Parada de emergencia y sistema de sobrecarga Control del mando: Consulte la sección “Parada de emergencia” y Dibujo MHP1892 en la página 15, A. manilla del mando; B. Botón de parada de emergencia; C. Botón “ON” (encendido); D. Palancas de control del cabestrante. n Sistema de sobrecarga (sólo en modelos CE) El cabestrante utiliza un limitador de carga de actuación directa para limitar la fuerza máxima de tracción del cable a un 160% de la fuerza de tracción nominal. El limitador es un regulador de presión que limita el aire de suministro a una presión que no permitirá que el cabestrante ejerza una tracción superior al 160% de la fuerza de tracción nominal. Comprobación del ajuste de la válvula: La prueba y ajuste adecuados de sobrecarga sólo debe realizarla un técnico especializado de Ingersoll Rand. El cabestrante no podrá levantar una carga superior al 160% de la carga de utilidad nominal. En caso contrario, tendrá que realizar ajustes. 1. Conecte el cable ce elevación a una carga que esté calibrada en la carga máxima para el cabestrante. 2. Mueva la palanca de control a la posición en la que se suelta cable. Si el cabestrante no levanta la carga, ajuste el tornillo de ajuste. Consulte el “Ajuste de la válvula de sobrecarga” en el Manual de información de mantenimiento del producto. Configuración de la sobrecarga: Conecte el cable ce elevación a una carga que esté calibrada al 160% de la capacidad nominal del cabestrante. Cambie la palanca de control a la posición en la que se suelta cable. 1. Si se activa la válvula de sobrecarga, restablézcala. El cabestrante está listo para volver a su funcionamiento normal. 2. Si el cabestrante levanta más del 160% de la carga nominal, reduzca la carga. Gire la contratuerca (en sentido contrario a las agujas del reloj) en incrementos de giro de 1/4 hasta que se active la válvula de sobrecarga cuando la palanca de control cambie a la posición en la que se suelta cable. Tras cada giro de 1/4, vuelva a probar el cabestrante. n Sistema de tensión (optativo) Consulte el plano MHP1865 en la página 14, A. Indicador de presión; B. Regulador; C. Válvula auxiliar (se muestra en posición normal); D. Válvula de control. Con la válvula auxiliar en posición normal, el cabestrante ofrece un funcionamiento normal. Al colocar el selector de la válvula en la posición de tensión, se permite al cabestrante funcionar automáticamente para que tire del cable metálico y elimine así su holgura, con el fin de mantener la tensión. La válvula auxiliar proporciona presión de aire predeterminada al motor de aire y el freno de disco. Esto permite que se suelte el freno y el cabestrante se ponga a punto durante las operaciones de tensión. En esta posición, el cabestrante mantendrá una tensión constante en el cable metálico. La válvula auxiliar está predeterminada de fábrica a cero. Los ajustes específicos para cada situación deben realizarse sobre el terreno. Los ajustes pueden modificarse en cualquier momento para adaptarse a las condiciones de carga. Consulte el "Ajuste del regulador" en el Manual de información de mantenimiento del producto. La parada de emergencia y el sistema de sobrecarga son elementos estándar en los cabestrantes -CE. n Consulte el plano. MHP2619 en la página 13, A. Botón de parada de emergencia; B. Pulsar para detener el movimiento del cabestrante; C. Botón de restablecimiento de la válvula de sobrecarga; D. Girar botón rojo para restablecer; E. Tornillo de ajuste de válvula de sobrecarga. 1. Coloque la válvula auxiliar en la posición normal. 2. Haga funcionar el cabestrante normalmente hasta la posición final de la línea de carga. 3. Conecte la línea de carga a la carga. Cuando la parada de emergencia o la válvula de sobrecarga están activadas, se detendrá inmediatamente la rotación del tambor del cabestrante. CUIDADO • Si el cabestrante se sigue moviendo (carga de tiro) tras activarse la parada de emergencia, los frenos no sujetarán la carga y puede que sea necesario realizar algún ajuste o reparación. Cuando la válvula de control detecte una diferencia de presión preajustada entre los puertos, se enviará una señal piloto para detener el flujo de aire y se detendrá automáticamente la rotación del tambor del cabestrante. n Parada de emergencia ADVERTENCIA • Asegúrese de que la línea de carga se tense para eliminar la holgura haciendo funcionar la válvula de control del cabestrante con el selector en la posición normal. Si la palanca del selector se coloca en la posición de tensión, el cabestrante tratará automáticamente de establecer tensión en la línea, lo que hará "saltar" ésta y podría provocar lesiones personales o daños en el terreno. 4. Haga funcionar el cabestrante normalmente para quitar la holgura de la línea de carga. 5. Lleve la válvula hasta la posición de tensión para hacer que el cabestrante tire automáticamente de la línea de carga y mantenga la tensión de ésta. n Frenos del cabestrante El dispositivo de parada de emergencia se ubica en la válvula de control. Cuando se active, se detendrá inmediatamente la rotación del tambor del cabestrante. Para activar la parada de emergencia, pulse la válvula de palma roja, situada en la parte superior de la válvula de control. AVISO • Sistema de tensión (funcionamiento) Si se produce una sobrecarga del cabestrante, el dispositivo de carga, si se incluye, también detendrá el cabestrante. Para hacer funcionar el cabestrante tras una sobrecarga, reduzca la carga y restablezca la sobrecarga. Restablecimiento de la parada de emergencia: 1. Gire el botón de parada rojo, en el sentido contrario a las agujas del reloj hasta que aparezca de repente el botón rojo de parada. 2. El cabestrante está listo para volver a utilizarse. n Freno de cinta manual de tambor (estándar) El freno de cinta de tambor manual puede ser aplicado apretando en el mango y liberado tirando. Si el mango es apretado totalmente, esto debería cerrarse en aquella posición y prevenir la rotación de tambor, hasta no liberado por el operador. El freno debe ser guardado correctamente ajustado para sostener la carga requerida. n Freno de cinta automático del tambor (optativo) El freno de cinta automático del tambor es un freno que se aplica con muelle y se suelta con aire; utiliza un cilindro accionado por aire y cargado por un muelle que desconecta automáticamente el freno cuando se hace funcionar el motor. La presión del aire en el cilindro supera a la presión del muelle para soltar el freno. Cuando la válvula de control se coloca en posición neutral, el aire del cilindro se expulsa y el muelle conecta automáticamente el freno para impedir la rotación de la cinta. La horquilla del cilindro debe mantenerse correctamente ajustada para que soporte la carga necesaria. 8 Formulario MHD56434-ES ª Edición 5 ES AVISO • n ADVERTENCIA Una exposición prolongada a ambientes corrosivos puede hacer que el revestimiento del freno de cinta se adhiera al tambor. Cuando el cabestrante no esté en funcionamiento y no soporte ninguna carga, es recomendable dejar suelto el freno de cinta. • • Freno de disco automático El freno de disco automático es un freno que se aplica con muelle y se suelta con aire. Mediante un pistón que se acciona por aire y se carga mediante un muelle, el freno se desconecta automáticamente cuando se hace funcionar el motor y se conecta cuando el regulador vuelve a la posición neutral. La presión del aire que se lleva a través del alojamiento del freno supera a la presión del muelle y mueve el pistón, lo que hace que se suelte el freno. Cuando la válvula de control se coloca en posición neutral, se expulsa el aire, la presión del muelle supera a la del aire y mueve el pistón, conecta el freno e impide la rotación del tambor. Asegúrese de que todos los mecanismos de frenado están activados y de que todo el personal se encuentra apartado de la carga del cabestrante y el aparejo de cables antes de desactivar la chaveta de bloqueo. Si es extremadamente difícil liberar la chaveta de bloqueo significa que la carga está soportada por la chaveta de bloqueo y los mecanismos de frenado no funcionan correctamente. No libere la chaveta de bloqueo hasta que se consiga el control de la carga. Para desactivar la chaveta de seguridad del tambor: Delante de la palanca, retírela del soporte exterior y gírela hacia la derecha. El tornillo de cabeza del pivote de la palanca estará en la posición más alejada de la brida del tambor. n Interruptores de límite Los interruptores de limitación son estándar en los cabestrantes -CE. n Chaveta de seguridad del tambor (característica opcional) Consulte el plano. MHP2772 en la página 15, A. Montaje de seguridad del tambor; B. Activado; C. Desactivado. El montaje de la chaveta de seguridad del tambor se monta en el soporte externo, enfrente del motor. El movimiento de la palanca debe ser paralelo a la base del cabestrante. Debe activarse si se deja una carga suspendida. La palabra ‘TOP’ está marcada en la palanca para una orientación correcta y debe ser visible desde arriba. Los ajustes predefinidos de los interruptores de límite impiden que el cable metálico tenga demasiada tensión u holgura al impedir el flujo de aire al motor del cabestrante cuando se alcanza un punto de ajuste. Es responsabilidad del propietario y del operador ajustar los límites de funcionamiento del cabestrante antes de usarlo. Para ajustar los puntos de ajuste de los interruptores de límite, consulte ‘Interruptores de límite’ en la página 6. Para activar la chaveta de seguridad del tambor: Delante de la palanca, retírela del soporte exterior y gírela hacia la izquierda. El tornillo de cabeza del pivote de la palanca estará en la posición más cercana a la brida del tambor. Maneje el cabestrante con mucha lentitud hasta que la chaveta de bloqueo encaje en uno de los orificios de la brida del tambor. INSPECCIÓN La información de la inspección se basa en parte en los Sociedad Estadounidense de los Códigos de Seguridad de Ingeniería Mecánica B30.7 (ASME B30.7). ADVERTENCIA • • El personal técnico de Ingersoll Rand deberá inspeccionar toda maquinaria nueva o reparada y someterla a pruebas con el fin de garantizar el funcionamiento seguro en las especificaciones nominales antes de permitir el uso de la maquinaria. No utilice nunca un cabestrante que, tras la inspección, se considere dañado. Se deben realizar en la maquinaria inspecciones frecuentes y periódicas durante el servicio normal. Las inspecciones frecuentes son revisiones visuales realizadas por operarios o por inspectores formados de Ingersoll Rand e incluyen observaciones realizadas durante la utilización rutinaria del equipamiento. Las inspecciones periódicas son inspecciones rigurosas realizadas por técnicos formados de Ingersoll Rand. La norma ASME B30.7 establece que los intervalos entre inspecciones dependen de la naturaleza de los componentes críticos del equipo y de las condiciones de utilización. Consulte las “Clasificaciones de inspección” y los “Intervalos de mantenimiento” en el Manual de información de mantenimiento del producto para conocer los intervalos de mantenimiento recomendados. Una inspección meticulosa realizada de manera periódica revelará condiciones potencialmente peligrosas en las primeras fases, lo que permite aplicar una acción correctiva antes de que la condición se vuelva peligrosa. Las deficiencias encontradas durante la inspección, o durante el funcionamiento, se deben notificar al personal designado para asegurar que se toma la acción correctiva. Antes de volver a poner el equipo en servicio, deberá establecerse si el problema detectado constituye un riesgo para la seguridad, deberán aplicarse medidas correctivas de dicho riesgo y deberá documentarse un informe escrito. n Informes de cable metálico Es necesario mantener informes como parte de un programa de inspección a largo plazo de los cables metálicos. Los informes deben incluir la condición del cable metálico retirado del servicio. Los informes precisos establecerán una relación entre las observaciones visuales anotadas durante las inspecciones frecuentes y la condición real del cable metálico que vendrá determinada por las inspecciones periódicas. n Inspección frecuente La maquinaria en servicio constante se debe someter a inspecciones frecuentes que llevarán a cabo los operadores al comienzo de cada turno. Además, se deben llevar a cabo inspecciones visuales y audibles durante la utilización habitual para encontrar indicios de daños o evidencia de funcionamiento incorrecto (como ruidos anormales). Es posible que sea necesario el desmontaje debido a los descubrimientos realizados con la inspección diaria o para inspeccionar los componentes individuales de manera adecuada. Los pasos del desmontaje se describen en el Manual de información de mantenimiento del producto. 1. Área circundante. Verifique visualmente si el cabestrante tiene pérdidas de aceite. No utilice el cabestrante si se detectan pérdidas de aceite. Asegúrese de que la zona circundante no tenga superficies resbalosas y estén exentas en obstáculos. Formulario MHD56434-ES ª Edición 5 2. Manguitos y empalmes. Compruebe visualmente si hay daños, pérdidas de aire, y conexiones sueltas. Repare todas las pérdidas o daños y ajuste bien las conexiones antes de comenzar con las tareas diarias. 3. Silenciador. Verifique visualmente si hay restricciones o daño externo. Elimine las restricciones o sustitúyalo si está dañado. 4. Válvula de corte manual. Pruebe de válvula de corte para garantizar el funcionamiento correcto y un movimiento fluido. 5. Defensas. Verifique que el cable metálico no entra en contacto con la defensa durante la utilización del cabestrante y que las defensas están aseguradas y no presentan daños. 6. Cabestrante. Inspeccione visualmente las carcasas del cabestrante, los controles, el freno externo, los raíles laterales y el tambor para comprobar si hay daños. Compruebe que todos los pernos externos están bien colocados y seguros. Notifique los daños a un supervisor y solicite que un técnico formado de Ingersoll Rand lleve a cabo una inspección adicional. 7. Utilización del cabestrante. Encienda el cabestrante en ambas direcciones. El cabestrante debe funcionar de manera fluida sin adherencia, agarrotamiento o ruidos anormales y debe tener una vibración mínima. 8. Mando (característica opcional). Asegúrese de que el uso de las palancas de los mandos es fluido y de que el cabestrante responde al control del mando. Las palancas de los mandos deben volver automáticamente a la posición neutral cuando se suelta. 9. Palanca de válvula de mariposa manual. Asegúrese de que el uso de la palanca de la válvula de la mariposa manual es fluido y de que el cabestrante responde al movimiento de la palanca. La palanca debe volver a la posición neutral y permanecer bloqueada cuando se suelte. Si el cabestrante responde de manera lenta o los controles se agarrotan, no lo utilice hasta que se hayan solucionado todos los problemas. 10. Cable metálico. Inspeccione visualmente todos los cables metálicos que se van a utilizar durante las operaciones del día. Inspeccione el desgaste y el daño indicados por la distorsión del cable metálico, como deformaciones, “efecto de jaula”, protuberancia del núcleo, desplazamiento del filamento principal, corrosión, filamentos cortados o rotos. Si hay daños evidentes, no haga funcionar el cabestrante hasta que las discrepancias se hayan revisado e inspeccionado más a fondo por personal formado en procedimientos de seguridad y mantenimiento de cables metálicos. AVISO • El alcance total del desgaste del cable metálico no se puede determinar mediante una inspección visual. Al primer signo de desgaste, inspeccione el cable metálico conforme a las instrucciones de “Inspección periódica”. Consulte el manual de información de mantenimiento del producto. 11. Bobinado del cable metálico. Compruebe visualmente la revisión y asegúrese de que el cable metálico se desliza por el tambor en ambas direcciones de manera fluida. Verifique que la dirección del bobinado es la correcta (sobrebobinado y sub-bobinado) para el cabestrante y la aplicación. 12. Frenos. Eleve la carga y bájela durante una distancia corta para probar los frenos. Los frenos deben sujetar la carga sin resbalar. El freno automático debe soltarse al utilizar la válvula de mariposa de control del cabestrante. Si los frenos no sujetan la carga o no se liberan correctamente, se deben ajustar o reparar. ADVERTENCIA • Unos frenos desgastados o que no funcionen correctamente pueden provocar una acumulación excesiva de calor y chispas. 13. Lubricación. Consulte “LUBRICACIÓN” en la página 10 para obtener los procedimientos y lubricantes recomendados. 9 ES 14. Interruptores de límite. Estándar en todos los modelos CE. Asegúrese de que los interruptores de límite activan e impiden el funcionamiento en el punto de ajuste necesario y con el tambor girando en la dirección correcta. Asegúrese de que el interruptor de límite se restablece correctamente. 15. Parada de emergencia. Estándar en todos los modelos de cabestrante de CE. Haga funcionar el cabestrante y active la parada de emergencia. El funcionamiento del cabestrante se debe detener con rapidez. Asegúrese de que la válvula se restablece correctamente. 16. Etiquetas.Compruebe la presencia y la legibilidad de etiquetas. Refiérase al Manual de Información Product Parts para etiquetas correctas y colocación. Sustituya si ausencia de damagedor. n Cabestrantes sin uso habitual 1. 'El equipamiento que no ha estado en servicio durante un periodo de un mes o superior, pero inferior a seis meses, recibirá una inspección según los requisitos de “Inspección frecuente” en la página 9 antes de ser puesto en marcha. 2. El equipamiento que no ha estado en servicio durante un periodo superior a seis meses recibirá una inspección según los requisitos de “Inspección periódica“ antes de ser puesto en marcha. Consulte el manual de información de mantenimiento del producto. 3. Los equipos de reserva deberán inspeccionarse al menos semestralmente conforme a los requisitos de “Inspección frecuente” en la página 9. 4. Todos los aceites se deben extraer y sustituir por uno nuevo y todas las cavidades de grasa se deben rellenar hasta el límite prescrito. Consulte la sección “LUBRICACIÓN” en la página 10. El producto se debe estar en funcionamiento durante al menos 15 segundos en ambas direcciones con aire seco y bien lubricado. n Almacenamiento del cabestrante 1. Guarde siempre el cabestrante sin que transporte carga alguna. 2. Limpie todo tipo de suciedad y agua. 3. Para impedir la acumulación de óxido por la condensación interna, abra el lubricador para permitir que fluya más aceite al cabestrante y utilícelo sin ninguna carga. Si el cabestrante se almacena en lugar al aire libre, coloque una pequeña cantidad de aceite de grado 20 en el puerto de entrada de aire. 4. Lubrique el cable metálico. 5. Almacénelo en un lugar seco. 6. Antes de volver a utilizar el cabestrante, siga las instrucciones de "Cabestrantes sin uso habitual" en la sección “INSPECCIÓN” en la página 9. 7. Silenciadores y respiradores. Todos los silenciadores y respiradores se deben extraer y volver a colocar con tapones roscados para impedir que el polvo y la humedad entren en el motor y en los conjuntos de válvula. 8. Interruptor de límite de giro. Los productos que incluyan un interruptor de límite de giro se deben almacenar con el interruptor de límite sin activar. 9. Freno de tambor. Los productos que incluyan un freno de cinta manual se deben almacenar con el freno sin activar. LUBRICACIÓN Para asegurar un funcionamiento continuado satisfactorio del cabestrante, todos los puntos que requieran lubricación deben ser puestos a punto con el lubricantes adecuado en intervalos de tiempo adecuados como se indique en cada montaje. Tabla 11: Tipo de lubricante recomendado para motor de aire Temperatura Tipo de calidad Inferior a 32°F (0°C) ISO VG 32 (SAE 10W) 32° hasta 80°F (0° hasta 27°C) ISO VG 68 (SAE 20W) * Superior a 80°F (27°C) ISO VG 100 (SAE 30W) Consulte “Intervalo de mantenimiento” en el Manual de información de mantenimiento del producto, para conocer los intervalos de lubricación recomendados. Utilice únicamente los lubricantes recomendados. Otros lubricantes pueden afectar el rendimiento del producto. Debe obtener la aprobación del uso de otros lubricantes debe ser obtenida de su distribuidor Ingersoll Rand. Si no sigue estas recomendaciones, puede dañar el cabestrante o sus componentes relacionados. * Las unidades vienen de fábrica con lubricante ISO VG 68 (SAE 20W). Tabla 9: Intervalos de lubricación Tabla 12: Calidad de grasa recomendada Componente Intervalo Comprobar lubricador de tubo de suministro de aire Diaria Comprobar nivel de aceite del motor Comprobar aceite de reducción y de freno de disco Cambiar aceite del motor Cambiar aceite de caja de cambios Cambiar aceite de freno de disco 3 meses 1 año o 1.000 horas de funcionamiento del producto Una lubricación correcta es uno de los factores más importantes para mantener eficiente el funcionamiento del producto. 1. La calidad recomendada del aceite se debe utilizar en todo momento. El uso de aceite no adecuado puede causar un aumento excesivo de la temperatura y posibles daños en los componentes lubricados. Consulte la sección “Lubricantes recomendados”en la página 10. 2. Se recomienda que el primer cambio de aceite se realice aproximadamente 50 horas después del funcionamiento inicial. Después, drene y sustituya el aceite de acuerdo con lo descrito en Tabla 9 ‘Intervalos de lubricación’ en la página 10. 3. Inspeccione siempre el aceite retirado en busca de pruebas de daño interno o contaminación (recortes de metal, suciedad, agua, etc.). Si se observan pruebas de daños, investíguelas y corríjalas antes de volver a utilizar el cabestrante. 4. Tras el funcionamiento del producto, deje que el aceite se asiente antes de rellenarlo. 5. Recoja siempre los lubricantes en contenedores adecuados y deséchelo mediante un método ecológico. ADVERTENCIA Los productos neumáticos utilizan aceite para impedir la acumulación excesiva de calor y evitar el desgaste que podría causar chispas. Los niveles de aceite se deben mantener correctamente. n Lubricantes recomendados Tabla 10: Calidad de lubricante recomendada para el engranaje de reducción y el freno de disco Temperatura Tipo de calidad Inferior a 32°F (0°C) 2 EP (ISO VG 68) 32° hasta 80°F (0° hasta 27°C) 3 EP (ISO VG 100) Superior a 80°F (27°C) 4 EP (ISO VG 150) * Las unidades vienen de fábrica con lubricante 3 EP (ISO VG 100). 10 Tipo de calidad EP 1 grasa multiuso con base de litio 30° hasta 120°F (-1° hasta 49°C) EP 2 grasa multiuso con base de litio Conjunto del motor Consulte el plano. MHP2126 en la página 14, A. Tapa de llenado; B. Tapa de ventilación; C. Tapón de drenaje; D. Tapón de nivelado de aceite. CUIDADO • n Lubricación general • n Temperatura -20° hasta 50°F (-30° hasta 10°C) No utilice lubricantes sintéticos o detergentes en el motor de aire. Los lubricantes sintéticos pueden dar como resultado el soplado de aceite por los anillos de pistón. El motor se lubrica con salpicaduras de aceite en la carcasa del motor y no existen otros medios de lubricación. Por este motivo, es importante utilizar únicamente aceite de motor de buena calidad, que no sea detergente, para garantizar el máximo rendimiento y el mínimo tiempo de inactividad para realizar reparaciones. Consulte ‘Lubricantes recomendados’ en la página 10. Agregue aceite a través de la apertura de rellenado hasta que el aceite circule desde el orificio del tapón de nivelado. Agregue aceite lentamente para impedir el derrame del mismo. Consulte Tabla 13 ‘Caudal nominal de aceite del motor’ en la página 10. El nivel del motor se debe comprobar a diario o al inicio de cada turno después de haber drenado el agua acumulada. Cuando se utilizan motores en temperaturas por debajo del nivel de congelación, espere el tiempo necesario al final del turno para que el agua se separe del aceite pero no espere hasta que se congele. Drene el agua y, a continuación, rellene el tapón de nivelado en el lateral de la carcasa del motor. Si lo desea, drene todo el aceite al final de cada turno y vuelva a llenar el motor con aceite nuevo. Tabla 13: Caudal nominal de aceite del motor Caudal nominal n cuartos litros 3 2.8 Conjunto de engranaje de reducción Consulte el plano. MHP0140 en la página 14, A. Posición de tapa de llenado; B. Tambor; C. Conjunto de engranaje de reducción; D. Soporte interno; E. Posición de tapón de nivelado. El engranaje de reducción se rellena con los niveles correctos antes de su salida de la fábrica. Compruebe el nivel de aceite antes del funcionamiento inicial del cabestrante. Este componente se lubrica con salpicaduras de aceite en la carcasa y no existen otros medios de lubricación. Por este motivo, es importante utilizar aceite de la transmisión inhibidor de la oxidación de extrema tensión (EP) y gran calidad para garantizar el máximo rendimiento y el mínimo tiempo de inactividad para realizar reparaciones. Formulario MHD56434-ES ª Edición 5 ES n CUIDADO • • No lo rellene en exceso. Un exceso de aceite reducirá la eficacia de funcionamiento y aumentará la temperatura del aceite. Utilice únicamente lubricante sintético en el engranaje de reducción. Para garantizar el rendimiento correcto, la mayor eficacia y una larga duración, es esencial que la lubricación del aceite se mantenga en el nivel correcto. Gire el tambor hasta que el tapón de llenado se coloque en el punto muerto superior y agregue aceite por la cavidad del tapón de nivelado. Consulte Tabla 14 ‘Caudales nominales de engranaje de reducción y freno de disco’ en la página 11 para ver los caudales nominales. n Conjunto de freno de disco CUIDADO • • No intente lubricar el freno de disco con grasa. No utilice el tapón del respirador de la parte superior de la carcasa del freno como aplicación de grasa. Utilice únicamente lubricante sintético en el freno de disco. Consulte el plano. MHP1348 en la página 14, A. Tapón del respirador; B. Tapón de drenaje; C. Tapón de nivelado. Las placas de fricción y las placas de accionamiento se encuentran en un baño de aceite autocontenido y no existe otro medio de lubricarlas. Tras un cambio de aceite o una puesta a punto del cabestrante, retire el tapón del respirador y vacíe una pequeña cantidad de aceite a través del orificio del respirador en la carcasa del freno. Deje que el aceite se asiente completamente entre los llenados. Consulte Tabla 14 ‘Caudales nominales de engranaje de reducción y freno de disco’ en la página 11. AVISO • Si se agrega demasiado aceite, el exceso de aceite se descargará a través del tapón del respirador cuando se accione la válvula de control. Tabla 14: Caudales nominales de engranaje de reducción y freno de disco Caudal nominal Modelo FA10i Engranaje de reducción Freno de disco cuartos litros onzas litros 5 4,8 4a6 0,2 Mango de freno de cinta Lubrique los empalmes de grasa 3 o 4 veces al mes con de 2 a 3 bombeos de una pistola de grasa. Consulte “Lubricantes recomendados” en la página 10. n Cierres y cojinetes Si se desmonta el producto, limpie bien todas las piezas y cubra los cojinetes y cierres con grasa limpia. Consulte “Lubricantes recomendados” en la página 10. Utilice suficiente grasa para dar un revestimiento protector adecuado. Lubrique los empalmes de grasa cada mes con de 2 a 3 bombeos de una pistola de grasa. n Chaveta de seguridad del tambor (característica opcional) Consulte el plano. MHP2675. Lubricar al menos una vez al mes, en función del entorno y del ciclo de servicio, mediante las aplicaciones de grasa ubicadas en la carcasa con 2 o 3 bombeos de una pistola de grasa. Si se desmonta la chaveta de seguridad del tambor, limpie bien todas las piezas y cubra los cojinetes y cierres con grasa limpia. Consulte “Lubricantes recomendados”en la página 10. Utilice suficiente grasa para dar un revestimiento protector adecuado. La lubricación ayudará a impedir la aparición de óxido y permitir un funcionamiento más sencillo de la chaveta de seguridad. n Cable metálico Siga las instrucciones del fabricante del cable metálico. Como mínimo, tenga en cuenta las siguientes directrices. 1. Limpie con una escobilla o utilizando vapor para eliminar suciedad, polvo de roca y otros materiales extraños de la superficie del cable metálico. CUIDADO • NO utilice un disolvente basado en ácido. Utilice únicamente los líquidos de limpieza especificados por el fabricante del cable metálico. 2. Aplique un lubricante de cable metálico, Ingersoll Rand LUBRI-LINK-GREEN® o aceite de calidad ISO VG 100 (SAE 30W). 3. Cepille, purgue o rocíe el lubricante semanalmente, o con más frecuencia, dependiendo de la intensidad de uso. Tabla 15: Caudales nominales de engranaje de reducción y freno de disco Caudal nominal Modelos FA2.5i/FA2.5i-CE FA5i/FA5i-CE FA5Ti/FA5Ti-CE Engranaje de reducción cuartos litros 1-1/2 1.4 4 3.8 Formulario MHD56434-ES ª Edición 5 Freno de disco cuartos litros 4 to 6 0.2 11 ES GARANTÍA Garantía limitada de Ingersoll Rand Ingersoll Rand (“IR”) garantiza al usuario original que sus productos de manipulación de materiales (“Productos”) están libres de defectos en los materiales y la mano de obra durante un periodo de un año a partir de la fecha de adquisición. IR, a su libre elección, (1) reparará, sin coste alguno, todo Producto que resulte defectuoso, incluidas las piezas y los gastos de mano de obra; o bien (2) sustituirá tales Productos o reembolsará el precio de la compra, menos la depreciación acumulada razonable, como contraprestación por el Producto. Las reparaciones o sustituciones están garantizadas por el tiempo que reste del periodo de garantía original. La máxima responsabilidad de IR se limita al precio de adquisición del Producto y en ningún caso IR asumirá ningún daño consecutivo, indirecto, fortuito o especial de naturaleza alguna, asociado a la venta o utilización del Producto, ya sea en virtud de un contrato, acuerdo extracontractual o de otro modo. Si durante el periodo de garantía original de un año un Producto resulta ser defectuoso, se devolverá a cualquier distribuidor de servicio del producto autorizado, a portes pagados, con el comprobante de compra o tarjeta de garantía. Esta garantía no es aplicable a Productos que, según IR, se hayan utilizado de manera incorrecta o abusiva, no se hayan sometido a un mantenimiento adecuado por parte del usuario o cuyo funcionamiento defectuoso pueda atribuirse al uso de piezas no originales de IR. Cabrestante eléctrico serie Fulcrum, código de producto 405-002: garantía de 2 años. IR NO RECONOCE NINGUNA OTRA GARANTÍA, CONDICIÓN O RECLAMACIÓN DE NINGÚN TIPO, EXPLÍCITA O IMPLÍCITA, LEGAL O DE CUALQUIER TIPO, Y, POR EL PRESENTE, QUEDA EXCLUIDA CUALQUIER GARANTÍA O CONDICIÓN IMPLÍCITA DE COMERCIABILIDAD O DE IDONEIDAD PARA UN FIN ESPECÍFICO. Si desea obtener información adicional o presupuestos para garantías que no se ajusten a estos parámetros, póngase en contacto con su representante de atención al cliente para indicarle sus necesidades. 12 Nota: Algunos estados no admiten limitaciones en los daños incidentales o derivados, por lo que las condiciones arriba indicadas pueden no ser de aplicación en su caso. Esta garantía ofrece derechos legales específicos, que pueden sumarse a otros derechos que varían de un estado a otro. Garantía ampliada para Elevadores y Cabrestantes Esta opción ofrece un precio por ampliar la garantía para las soluciones de Elevadores y Cabrestantes de Ingersoll Rand a partir de la garantía estándar de un (1) año hasta dos (2) años desde la fecha de compra. Todas las demás cláusulas de la garantía estándar permanecerán en vigor. Formulario MHD56434-ES ª Edición 5 ES GRÁFICOS DE INFORMACIÓN DEL PRODUCTO B B B C C Lift Slider Handle UP to Unlock A A A DRUM D Haul-In Payout E Air Inlet Port 1-1/4 NPT F Brake Release Port 1/4 NPT (Dibujo MHP0133) B Exhaust Port 1-1/2 NPT (Dibujo MHP1809) (Dibujo MHP2686) A Air Out C Regulator D Air In B Lubricator E Filter (Dibujo MHP2619) (Dibujo MHP0191) Formulario MHD56434-ES ª Edición 5 13 ES GRÁFICOS DE INFORMACIÓN DEL PRODUCTO (CONTINUACIÓN) B C A B Fill Cap A D Vent Cap E F L K G D C J Level Plug Drain Plug H (Dibujo MHP2126) M A B Fill Plug Position Drum (Dibujo MHP1176) E Level Plug Position Regulator C Reduction Gear Assembly A Pressure Gauge B C Auxiliary Valve (shown in Normal Position) D Inboard Upright D Control Valve (Dibujo MHP0140) (Dibujo MHP1865) (Dibujo MHP1348) 14 Formulario MHD56434-ES ª Edición 5 ES GRÁFICOS DE INFORMACIÓN DEL PRODUCTO (CONTINUACIÓN) A To Brake B Threaded Ports (Dibujo MHP2688) TOP (Dibujo MHP2043) (Dibujo MHP2772) (Dibujo MHP2398) B “Emergency Stop” Button C “ON” Button A Pendant Handle D Function Levers (Dibujo MHP1892) Formulario MHD56434-ES ª Edición 5 15 ES NOTAS DE SERVICIO 16 Formulario MHD56434-ES ª Edición 5 ES NOTAS DE SERVICIO Formulario MHD56434-ES ª Edición 5 17 ES NOTAS DE SERVICIO 18 Formulario MHD56434-ES ª Edición 5 ES DECLARATION OF CONFORMITY (CS) PROHLÁŠENÍ O SHODĚ (DA) OVERENSSTEMMELSESERKLÆRING (DE) KONFORMITÄTSERKLÄRUNG (EL) ∆ΗΛΩΣΗ ΑΝΑΓΝΩΡΙΣΗΣ (ES) DECLARACIÓN DE CONFORMIDAD (FI) VAKUUTUS NORMIEN TÄYTTÄMISESTÄ (FR) CERTIFICAT DE CONFORMITÉ (HU) MEGFELELŐSÉGI NYILATKOZAT (IT) DICHIARAZIONE DI CONFORMITÀ (LT) ATBILSTĪBAS DEKLARĀCIJA (LV) ATITIKTIES DEKLARACIJA (NL) SCHRIFTELIJKE VERKLARING VAN CONFORMITEIT (NO) KONFORMITETSERKLÆRING (PT) DECLARAÇÃO DE CONFORMIDADE (PL) DEKLARACJA ZGODNOŚCI (SK) PREHLÁSENIE O ZHODE (SL) IZJAVA O SKLADNOSTI (SV) FÖRSÄKRAN OM ÖVERENSSTÄMMELSE Ingersoll Rand 529, Avenue Roger Salengro, 59450 Sin Le Noble, France Declare under our sole responsibility that the product: Pneumatic Winches (CS) Prohlašujeme na svou zodpovědnost, že produkt: Pneumatický kladkostroj (DA) Erklærer som eneansvarlig, at nedenstående produkt: Pneumatisk lift (DE) Erklären hiermit, gemäß unserer alleinigen Verantwortung, daß die Geräte: Druckluft-Kettenzugn (EL) Δηλώνουμε ότι με δική μας ευθύνη το προϊόν: Πνευματικός ανυψωτήρας (ES) Declaramos que, bajo nuestra responsabilidad exclusiva, el producto: Polipasto neumático (FI) Vakuutamme ja kannamme yksin täyden vastuun siitä, että tuote: Paineilmanostin (FR) Déclarons sous notre seule responsabilité que le produit: Palans pneumatiques (HU) Kizárólagos felelősségünk tudatában kijelentjük, hogy a termék: Pneumatikus emelő (IT) Dichiariamo sotto la nostra unica responsabilità che il prodotto: Paranco pneumatico (LT) Prisiimdami visà atsakomybæ pareiðkiame, kad gaminys: Pneimatiskās vinčas (LV) Deklarejam tikai uz musu atbildibu, ka šis ražojums: Pneumatiniai suktuvai (NL) Verklaren, onder onze uitsluitende aansprakelijkheid, dat het produkt: Pneumatische takel (NO) Erklærer på ære og samvittighet at produktet: Pneumatisk talje (PT) Declaramos sob a nossa exclusiva responsabilidade que o produto: Guinchos Pneumáticos (PL) Przyjmując pełną odpowiedzialność, oświadczamy, że produkt: Wciągnik pneumatyczny (SK) Záväzne prehlasujeme, že výrobok: pneumatický kladkostroj (SL) Pod polno odgovornostjo izjavljamo, da je izdelek: Pnevmatsko dvigalo (SV) Intygar enligt vårt ansvar att produkten: Tryckluftsdrivna lyftdon Model: FA2.5i-CE, FA5i-CE, and FA5Ti-CE / Serial Number Range: A012535 and up (CS) Model: / Rozsah výrobních čísel: (DA) Model: / Serienummerområde: (DE) Modell: / Seriennummernbereich: (EL) Μοντέλο: / Κλίμακα σειριακών αριθμών: (ES) Modelo: / Números de serie: (FI) Malli: / Sarjanumeroalue: (FR) Modèle: / Gamme de numéros de série: (HU) Modell: / Gyártási szám-tartomány: (IT) Modello: / Gamma delle matricole: (LT) Modelis: / Serijos numeriø eilë: (LV) Modelis: / Sçrijas numuru diapazons: (NL) Model: / Serienummer: (NO) Modell: / Serienr: (PT) Modelo: / Gama de Nos de Série: (PL) Model: / Zakres numerów serii: (SK) Model: / Rozsah výrobných čísiel: (SL) Model: / Območje serijskih številk: (SV) Modell: / Serienummer, mellan: To which this declaration relates, is in compliance with provisions of Directive(s): 2006/42/EC (machinery), 94/9/EC (ATEX) (CS) Ke kterým se toto prohlášení vztahuje, odpovídají ustanovením směrnic: (DA) som denne erklæring vedrører, overholder bestemmelserne i følgende direktiv(er): (DE) auf das sich diese Erklärung bezieht, der folgenden Richtlinie entspricht: (EL) στο οποίο αναφέρεται αυτή η δήλωση, πληροί τις διατάξεις της Οδηγίας: (ES) a los que se refiere la presente declaración, cumplen con todo lo establecido en las directivas: (FI) johon tämä vakuutus viittaa, täyttää direktiiveissä: (FR) Objet de ce certificat, est conforme aux prescriptions des Directives: (HU) Amelyekre ezen nyilatkozat vonatkozik, megfelelnek a következő irányelvek előírásainak: (IT) a cui si riferisce la presente dichiarazione è conforme alle normative delle direttive: (LT) Uz kuru šī deklarācija attiecas, atbilst direktīvas(u) nosacījumiem: (LV) Kuriems taikoma ši deklaracija, atitinka šios direktyvos (-ų) nuostatas: (NL) waarop deze verklaring betrekking heeft overeenkomt met de bepalingen van directieven: (NO) som denne erklæringen gjelder for, oppfyller bestemmelsene i direktivene: (PT) Ao qual se refere a presente declaração, está de acordo com as provisões da(s) Directiva(s): (PL) Którego dotyczy niniejsza deklaracja, jest zgodny z wymogami dyrektyw: (SK) Na ktorý sa toto prehlásenie vzt’ahuje, je v súlade s ustanoveniami Smernice (Smerníc): (SL) Na katerega se ta izjava o skladnosti nanaša, v skladu z določili smernic. (SV) Som detta intyg avser, överensstämmer med följande direktiv: By using the following Principle Standards: EN 292-1; EN 292-2; EN 14492–1 (Utility Application Only); EN 418; EN 983; F.E.M. 1.001; F.E.M. 9.511; EN 13463-1; pr EN 13463-5; EN 1127-1` (CS) Použitím následujících zákonných norem: (DA) ved at være i overensstemmelse med følgende hovedstandard(er): (DE) Unter Anlehnung an die folgenden Grundnormen entsprechen: (EL) Χρησιμοποιώντας ια παρακάτω κύρια πρότυπα: (ES) conforme a los siguientes estándares: (FI) esitetyt vaatimukset seuraavia perusnormeja käytettäessä: (FR) En observant les normes de principe suivantes: (HU) A következő elvi szabványok alkalmazása mellett: (IT) Seguendo i principi standard indicati di seguito: (LT) Izmantojot šādus galvenos standartus: (LV) Remiantis šiais pagrindiniais standartais: (NL) overeenkomstig de volgende hoofdstandaards: (NO) Ved å bruke følgende prinsipielle standarder: (PT) observando as seguintes Normas Principais: (PL) Spełniając wymogi nastźpujących głównych norm: (SK) Pri dodržaní nasledovných noriem: (SL) Uporabljeni osnovni standardi: (SV) Genom att använda följande principstandard: Date: December, 2008 (CS) Datum: Prosinec, 2008 (DA) Dato: December, 2008 (DE) Datum: Dezember,2008 (EL) Ηµεροµηνία: Δεκέμβριος, 2008 (ES) Fecha: Diciembre, 2008 (FI) Päiväys: Joulukuu, 2008 (FR) Date: Décembre, 2008 (HU) Dátum:, 2008 december (IT) Data:, 2008 (LT) Datums: Decembris, 2008 (LV) Datums: Gruodis, 2008 (NO) Dato: Desember, 2008 (NL) Datum: December, 2008 (SV) Datum: December, 2008 (PT) Data: Dezembro, 2008 (PL) Data: Grudzień, 2008 (SK) Dátum: December, 2008 (SL) Datum: December, 2008 Approved By: (CS) Schválil: (DA) Godkendt af: (DE) Genehmigt von: (EL) Eγκρίθηκε από: (ES) Aprobado por: (FI) Hyväksytty: (FR) Approuvé par: (HU) Jóváhagyta: (IT) Approvato da: (LT) Apstiprināja: (LV) Patvirtinta: (NL) Goedgekeurd door: (NO) Godkjent av: (PT) Aprovado por: (PL) Zatwierdzone przez: (SK) Schválil: (SL) Odobril: (SV) Godkänt av: Aaron Williamson- IREP - Seattle, WA USA Engineering Product Manager Formulario MHD56434-ES ª Edición 5 19 www.ingersollrandproducts.com