RAE 1. TIPO DE DOCUMENTO: Trabajo de grado para optar por el

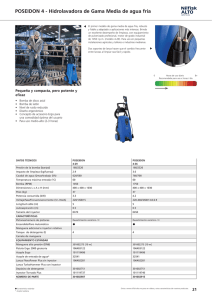

Anuncio

RAE

1. TIPO DE DOCUMENTO: Trabajo de grado para optar por el título de INGENIERO

MECATRONICO

2. TÍTULO: DISEÑO Y SIMULACION DE BANCO DE PRUEBAS DE INYECTORES DIESEL PARA

VEHICULOS DE CARGA PESADA

3. AUTORES: Rafael Eduardo Garzón Torres, Jesús Arturo Ramírez

4. LUGAR: Bogotá, D.C.

5. FECHA: Junio de 2013

6. PALABRAS CLAVE: Banco de pruebas, diseño, diagnostico, sistema de inyección, inyector,

fallos comunes en el inyector, tobera, puntas.

7. DESCRIPCIÓN DEL TRABAJO: El objetivo principal de este proyecto es el diseño de un banco

que entrega el diagnóstico del funcionamiento del inyector en los dos sistemas de inyección

(Common Rail y Heui )y la simulación del modelo matemático del inyector en cada sistema, esto

se debe a que a nivel nacional no existen Bancos de Pruebas que evalúen las marcas de

inyectores diesel electrónicos más usados en Colombia y actualmente en la mayoría de centros de

mantenimiento el diagnostico se realiza artesanalmente y se basa en la comparación visual y

tanteo por parte del técnico

8. LÍNEAS DE INVESTIGACIÓN:

Línea de Investigación de la USB: Tecnologías actuales y Sociedad.

Sub linea de la Facultad de Ingeniería: Instrumentación y Control de Procesos.

Campo Temático del Programa: Automatización de Procesos y Robótica.

9. FUENTES CONSULTADAS:

BURNS, Ralph.” Fundamentos de quimica”. Pearson Education 2003.COUGHLIN, Robert

“Amplificadores Operacionales y Circuitos Integrados Lineales”. Prentice Hall HispanoamericaS.A.

1993. CREUS SOLE, Antonio. “Instrumentación Industrial”.Alfaomega Grupo Editor 1998

DENTON, Tom. ”Advance Automotive Faults Diagnosis” Elservier 2006. HART, Daniel.”

Electrónica de Potencia”. Pearson, 2001 INSTITUTO COLOMBIANO DE NORMAS TÉCNICAS Y

CERTIFICACIÓN. “Trabajos escritos: presentación y referencias bibliográficas”. ICONTEC, 2008.

110 p. ISENBURG, Ralf.” Sistema de inyección de acumulador de Common Rail”. Robert Bosch,

1999 MALVINO. Albert Paul ”Principios de Electrónica”. MacGraw-Hill. 2000. MORA.

10. CONTENIDOS:

El inyector funciona sometido a severas condiciones de operación, generadas por las propias

sustancias químicas que maneja y por las altas temperaturas y presiones que se encuentran en el

medio donde trabaja. Adicionalmente esta situación es agravada por la contaminación producida

en el motor, motivada por un inadecuado mantenimiento de éste y del propio sistema de inyección;

por si fuera poco, también lo exponemos a la contaminación del combustible producto de un

inadecuado transporte y almacenamiento del mismo. Estas condiciones generan en el inyector

sustancias contaminantes diversas que van desde óxidos de hierro y otros metales, hasta resinas

pesadas y carbón, las cuales se van depositando en los conductos internos, boquilla y filtro del

inyector, obstruyendo el paso del combustible

11. METODOLOGÍA: Es de carácter empírico-analítico, 12. CONCLUSIONES: Al realizar el estudio

en el inyector fue posible no solo determinar el modelo del inyector

si no su patrón de

comportamiento, con el único fin de analizar sus fallos y la mejora de su funcionamiento, se

concluye que el inyector heui por sus características físicas expulsa mayor cantidad de

combustible al mismo régimen de operación que los demás, por lo cual es ampliamente utilizado en

vehículos como tractomulas y tractores. Se concluye por los métodos estadísticos un intervalo de

comparación para discriminar el posible fallo, si lo hay, debido al volumen de combustible

expulsado.

1

DISEÑO Y SIMULACIÓN DE BANCO DE PRUEBAS DE INYECTORES DIESEL

PARA VEHÍCULOS DE CARGA PESADA

RAFAEL GARZÓN TORRES

JESÚS ARTURO RAMÍREZ RINCÓN

UNIVERSIDAD DE SAN BUENAVENTURA

FACULTAD DE INGENIERÍA

PROGRAMA DE INGENIERÍA MECATRÓNICA

BOGOTÁ D.C - 2013

2

DISEÑO Y SIMULACIÓN DE BANCO DE PRUEBAS DE INYECTORES DIESEL

PARA VEHÍCULOS DE CARGA PESADA

RAFAEL GARZÓN TORRES

JESUS ARTURO RAMÍREZ RINCÓN

Trabajo presentado como requisito parcial para optar al título de profesional en

Ingeniería Mecatrónica

Asesor

Ingeniero Msc. Pedro Nel Martínez

UNIVERSIDAD DE SAN BUENAVENTURA

FACULTAD DE INGENIERÍA

INGENIERÍA MECATRÓNICA

BOGOTÁ D.C. 2013

3

Nota de Aceptación

_________________________________

_________________________________

_________________________________

_________________________________

_________________________________

_________________________________

_________________________________

Presidente del Jurado

_________________________________

Jurado

_________________________________

Jurado

Bogotá D.C., 20 de junio de 2013

4

Este trabajo de grado se lo quiero dedicar a Dios y a mis

Padres quienes son todo en mi vida, quienes con mucho

cariño y esfuerzo me han hecho quien soy, por todo y por

más este logro es suyo, mis viejos.

RAFAEL GARZÓN TORRES

Esta tesis es dedicada a mis padres que me han apoyado

siempre para poder llegar a esta instancia de mis estudios,

ellos han estado presentes en toda circunstancia

apoyándome moral y éticamente.

También la dedico a mi hijo quien ha sido la mayor

motivación para nunca rendirme y poder llegar a ser un

ejemplo para él; a mi mujer quien ha sido un apoyo

incondicional para culminar mis estudios.

JESÓS RAMÍREZ

5

AGRADECIMIENTOS

Quiero expresar mis agradecimientos a Dios, mi familia por apoyarme en cada

momento, a mis maestros; quienes con su conocimiento y paciencia fueron de vital

importancia para culminar este trabajo especialmente al ingeniero Alcy y al

ingeniero Pedro; a LUBRIFRENOS CAR. DE. COL. por sus asesorías y su gran

disposición por ayudarnos, al Servicio Nacional de Aprendizaje por sus asesorías

y capacitaciones, y quiero agradecer especialmente a alguien quien siempre me

apoyo, sin importar la decisión siempre estuviste ahí, por tu comprensión y cariño,

por tu ayuda oportuna y desinteresada a ti carito te agradezco por todo lo que

haces.

RAFAEL GARZON TORRES

El agradecimiento de mi tesis es principalmente a DIOS quien me ha guiado y me

ha dado la fortaleza de seguir adelante y no desfallecer.

A LUBRIFRENOS CAR. DE. COL. Por qué ha sido un apoyo incondicional, a los

profesores como el ING. PEDRO NEL y el ING.ALCY que con sus asesorías,

conocimientos y apoyo hemos podido desarrollar la tesis de manera especial sin

tener obstáculo alguno.

JESUS RAMIREZ

6

CONTENIDO

pág.

INTRODUCCIÓN

22

1. PLANTEAMIENTO DEL PROBLEMA

1.1 ANTECEDENTES

1.2 DETERMINACIÓN DEL PROBLEMA

1.3 JUSTIFICACIÓN

1.4 OBJETIVO

1.4.1 Objetivo General

1.4.2 Objetivos Específicos

1.5 ALCANCES Y LIMITACIONES DEL PROYECTO

1.5.1 Alcances

1.5.2 Limitaciones

23

23

23

24

25

25

25

25

25

25

2. MARCO DE REFERENCIA

2.1FUNDAMENTOS TEÓRICOS

2.2.1Tanque de combustible

2.2.2 Bomba succionadora

2.2.3 Filtro de combustible.

2.2.4 Bomba elevadora de presión

2.2.5 EDC

2.2.6 Inyección del combustible

2.2.7 Inyector common rail

2.2.8 Inyectores HEUI

2.2.9 Diagnostico mecánico de inyectores

2.2.10 Verificación y limpieza del inyector

27

27

27

28

29

30

32

35

36

42

56

57

3. METODOLOGIA

62

3.1 ENFOQUE DE LA INVESTIGACIÓN

62

3.2 LÍNEA DE INVESTIGACIÓN DE USB / SUB-LÍNEA DE FACULTAD / CAMPO

TEMÁTICO DEL PROGRAMA

62

3.3 TÉCNICAS DE RECOLECCIÓN DE INFORMACIÓN

62

4. DISEÑO INGENIERIL

63

4.1 DISEÑO DEL SELECTOR PARA RECONOCIMIENTO DEL INYECTOR

63

4.2 DISEÑO DEL SISTEMA DE ADQUISICIÓN DE DATOS PARA LOS DOS (2)

TIPOS DE INYECTOR

64

4.2.1 Diseño Experimental

64

4.2.2 Calculo del sistema de apertura y cierre del inyector

64

4.2.3 Generación del tren pulsos

80

4.2.4 Diagrama de flujo del programa

81

4.2.5 Adquisición de datos del sensor (Celda de carga).

81

7

4.3 DISEÑOE IMPLEMENTACIÓN DEL SISTEMA PARA EL PROCESAMIENTO

DE SEÑALES SEGÚN LOS NÚMEROS DE RESPUESTA DE OPERACIÓN DEL

INYECTOR

84

4.3.1 selección de la variable de respuesta

84

4.3.2 método de comparaciones pareadas en el Banco de Pruebas.

99

4.4 DISEÑO DEL BANCO

110

4.4.1 Diseño mecánico del banco de pruebas.

110

4.5 SIMULACIÓN DEL INYECTOR

133

4.5.1 Graficas de Simulación de Inyectores

140

5. CONCLUSIONES

168

BIBLIOGRAFIA

169

ANEXOS

171

8

LISTA DE FIGURAS

pág.

Figura 1. Bomba celular de rodillo de la electrobomba de combustible

28

Figura 2. Bomba celular de rodillos de la electrobomba de combustible

29

Figura 3.Filtro de combustible

30

Figura 4. Bomba celular de rodillos de la electrobomba de combustible

31

Figura 5.Sensor de presión múltiple

33

Figura 6.Sensor de revoluciones y posición

34

Figura 7.Sensor de posición del embolo

34

Figura 8.Sensor de posición acelerador

35

Figura 9.Inyector (Esquema)

39

Figura 10.Sistema de inyección

40

Figura 11.Rail o acumulador de presión

41

Figura 12.Inyector HEUI

43

Figura 13.Diagrama de Componentes de los Inyectores Unitarios Electrónicos de

Accionamiento Hidráulico (HEUI)

47

Figura 14.Bomba de alta presión

49

Figura 15.Inyector HEUI (Esquema)

51

Figura 16.Conjunto de la boquilla

53

Figura 17.Inyector HEUI (inyección piloto)

55

Figura 18.Proceso de llenado de aire de la cámara

56

Figura 19.Proceso de limpieza del inyector

57

Figura 20. Software de diagnósticolubrifrenoscar.de.col

63

Figura 21. Circuito equivalente del inyector Bosch

66

Figura 22. Diagrama de bloques circuito equivalente, inyector Bosch

68

Figura 23. Corriente del circuito

68

Figura 24.Circuito equivalente del inyector Delphi

69

Figura 25.Corriente del circuito

71

Figura 26.Corriente del circuito

72

Figura 27. Circuito de apertura y cierre del inyector

73

Figura 28.Circuito convertidor AC/DC

74

Figura 29.Voltaje de salida del circuito rectificador con filtro RC

74

Figura 30.Circuito convertidor AC/DC (ORCAD)

77

Figura 31.Señal de salida de voltaje

77

Figura 32.CaracterísticasMosfet SSP45N20B

78

Figura 33.Circuito de acople y protección

78

Figura 34.Señal de salida de voltaje

79

Figura 35. Circulo fuente voltaje

80

Figura 36. Diagrama de flujo

81

Figura 37. Amplificador rectificador de presión

83

Figura 38.Ecuación característica de la línea de datos

87

Figura 39.Ecuación característica de la línea de datos

89

Figura 40.Ecuación característica de la línea de datos

90

Figura 41.Tabla ANOVA

92

9

Figura 42.Cantidad de combustible expulsado

Figura 43.Grafica de las medias de los todos los datos en los inyectores

Figura 44.Tabla ANOVA

Figura 45.Cantidad de combustible expulsado

Figura 46.Grafica de las medias de los todos los fallos posibles

Figura 47. Tabla Anova

Figura 48.Cantidad de combustible expulsado

Figura 49.Grafica de las medias de los todos los fallos posibles

Figura 50.Bomba de alta presión

Figura 51. Tubería interna de banco (esquema)

Figura 52. Motor

Figura 53. Motor Bomba Cummins

Figura 54. Diagrama de carga en la viga

Figura 55. Diagrama de esfuerzo cortante

Figura 56.Diagrama de momento

Figura 57. Selección del perfil metálico

Figura 58.Características del perfil metálico

Figura 59. Tubo cuadrado

Figura 60.Diagrama de deformación

Figura 61. Simulación descarga en la columna (MD SOLID)

Figura 62.Imágenes Diseño del banco

Figura 63. Diseño

Figura 64. Selección tipo de inyector

Figura 65. Selección del Icono

Figura 66. Resultado

Figura 67. Fallo en las puntas Inyector Bosch

Figura 68. Fallo en la tobera inyector Bosch

Figura 69. Inyector Delphi nuevo

Figura 70. Inyector Delphi con fallo en las puntas

Figura 71. Inyector Delphi con fallo en la tobera

Figura 72. Inyector en perfecto estado

Figura 73. Inyector Heuicon fallo en las puntas

Figura 74. Inyecto Heui con fallo en la tobera

Figura 75.Área de contacto entre la aguja y el conducto

Figura 76. Esquema de simulación inyector BOSCH

Figura 77. Esquema de simulación

inyector DELPHI

Figura 78. Esquema de simulación HEUI

Figura 79. Grafica de caudal a 2 ms

Figura 80. Grafica de volumen para un intervalo de 2 ms

Figura 81. Grafica de caudal por el inyector en un intervalo de 6 milisegundos

Figura 82. Grafica de volumen por el inyector a 6 milisegundos

Figura 83. Grafica de caudal por el inyector en un intervalo de10 milisegundos

Figura 84. Grafica de volumen a 10 milisegundos

Figura 85. Gráfica de caudal a 2milisegundos

Figura 86.Grafica de volumen en 2 milisegundos

Figura 87. Gráfica de caudal a 5milisegundos

10

92

93

95

95

96

98

98

99

111

111

114

115

120

121

121

122

122

123

124

125

126

127

128

128

129

129

130

130

131

131

132

132

133

134

137

138

139

140

141

142

142

143

143

144

144

145

Figura 88. Grafica de volumen a 5 milisegundos

145

Figura 89. Grafica de de caudal a 10 milisegundos

146

Figura 90. Grafica de volumen 10 milisegundos

146

Figura 91. Grafica de caudal en 2 milisegundos

147

Figura 92. Grafica de volumen a 2 milisegundos

147

Figura 93. Grafica de caudal para 6 milisegundos

148

Figura 94. Grafica de volumen para 6 milisegundos

148

Figura 95. Grafica de caudal para 10 milisegundos

149

Figura 96. Grafica de volumen para 10 milisegundos

149

Figura 97. Grafica de caudal para 2 milisegundos

150

Figura 98. Grafica de volumen para 2 milisegundos

150

Figura 99. Grafica de caudal para 6 milisegundos

151

Figura 100. Grafica de volumen para 6 milisegundos

151

Figura 101. Grafica de caudal para 10 milisegundos

152

Figura 102. Grafica de volumen para 10 milisegundos

152

Figura 103. Grafica de caudal para 2 milisegundos

153

Figura 104. Grafica de volumen para 2 milisegundo

153

Figura 105. Grafica de caudal para volumen de 6 milisegundo ¡Error! Marcador no

definido.

Figura 106. Grafica de volumen para 6 milisegundo

154

Figura 107. Grafica de caudal para 10 milisegundo

155

Figura 108. Grafica de volumen para 10 milisegundo

155

Figura 109. Grafica de caudal para 2 milisegundos

156

Figura 110. Grafica de volumen para 2 milisegundo

156

Figura 111. Grafica de caudal para 6 milisegundo

157

Figura 112. Grafica de volumen para 6 milisegundo

157

Figura 113. Grafica de caudal para 10 milisegundo

158

Figura 114. Grafica de volumen para 10 milisegundo

158

Figura 115. Grafica de caudal para 2 milisegundos

159

Figura 116.Grafica de volumen para 2 milisegundos

159

Figura 117. Grafica de caudal para 6 milisegundos

160

Figura 118. Grafica de volumen para 6 milisegundo

160

Figura 119. Grafica de caudal 10 milisegundo inyector en perfecto estado

161

Figura 120.Grafica de volumen para 10 milisegundo

161

Figura 121. Grafica de volumen a 2 milisegundos

162

Figura 122. Grafica de volumen a 2 milisegundos

162

Figura 123. Grafica de caudal a 06 milisegundos

163

Figura 124. Grafica de volumen a 06 milisegundos

163

Figura 125. Grafica de caudal a 10 milisegundos

164

Figura 126.Grafica de volumen a 10 milisegundos

164

Figura 127.Grafica de caudal a 2 milisegundos

165

Figura 128. Grafica de volumen a 2 milisegundos

165

Figura 129. Grafica de caudal a 6 milisegundos

166

Figura 130. Grafica de volumen a 6 milisegundos

166

Figura 131. Grafica de caudal a 10 milisegundos

167

Figura 132. Grafica de volumen a 10 milisegundos

167

11

LISTA DE TABLAS

pág.

Tabla 1.Valores obtenidos en los solenoides de los inyectores

65

Tabla 2.Valores promedios en los solenoides de los inyectores

65

Tabla 3.Relación de peso-Voltaje

84

Tabla 4.Datos en inyectores COMMON RAIL BOSH.

85

Tabla 5.Valores promedio

85

Tabla 6.Método mínimos cuadrados

86

Tabla 7. Nuevos valores promedio

87

Tabla 8.Datos obtenidos en inyectores nuevos

88

Tabla 9. Nuevos valores promedio

89

Tabla 10. Nuevos valores promedio

90

Tabla 11.Tiempo de expulsión del inyector Bosch

91

Tabla 12.Tiempo de expulsión del inyector Delphi

94

Tabla 13.Tiempo de expulsión del inyectorCummins

97

Tabla 14.Datos en un inyector nuevo Bosch estándar

99

Tabla 15.Inyector 1 Nuevo

100

Tabla 16.Comparación Inyector estándar vs inyector nuevo

101

Tabla 17.Comparación entre el inyector estándar e inyector con fallo en los

orificios de expulsión

102

Tabla 18.Comparación de inyector estándare inyector con fallos en la tobera 103

Tabla 19.Comparación entre inyector nuevo Delphi e inyector estándar

104

Tabla 20.Comparación de inyector estándar vs inyector con fallo en las puntas u

orificios de expulsión

105

Tabla 21. Comparación inyector estándar Delphi e inyector con fallo tobera

106

Tabla 22.Comparación entre inyector estandardelphi e inyector nuevo

107

Tabla 23. Comparación entre inyector estandarheui e inyector con fallo en las

puntas u orificios de expulsión

108

Tabla 24. Comparación entre Inyector Estandar e Inyector con Fallo en Tobera 109

Tabla 25. Tipos de correas y sus características

116

Tabla 26.Aumentos de longitud para correas

117

12

LISTA DE ANEXOS

pág.

Anexo A. Código Programa Arnudio

172

Anexo B. Tabla de características de la tubería de acero

175

Anexo C. Rugosidad del Material.

176

Anexo D. Propiedades mecánicas de algunos alambres para resorte.

177

Anexo E. Diagrama de Moody.

178

Anexo F. Tabla para el coeficiente k, contracción súbita.

179

Anexo G. Coeficiente de resistencia de entradas

180

Anexo H. Coeficiente de resistencia para válvulas y acoplamientos.

181

Anexo I. Longitudes normales L, y factores de corrección de longitud k1 para

bandas V inglesas* de tipo común para servicio pesado

182

Anexo J. Longitudes de pago estándar Lp y factores de corrección de longitud Ks

para bandas V comunes si de servicio pesado

183

Anexo K. Requisitos de los combustibles “Diesel extra” y “Diesel corriente”

184

13

GLOSARIO

ANUNCIADOR TOTAL: El anunciador total lleva un registro del número total de

cambios realizados en todos los parámetros del sistema.

BOMBA DE ACEITE DE ALTA PRESIÓN: la bomba de aceite de alta presión es

una bomba de pistones axiales impulsada por engranajes. La bomba de aceite de

alta presión se usa para aumentar la presión de aceite del motor a fin de activar

los inyectores unitarios. La presión de aceite necesaria para activar los inyectores

unitarios se denomina presión de accionamiento.

CALIBRACIÓN: la calibración es un ajuste electrónico del serial de un sensor.

CAMBIOS PROGRESIVOS: los cambios progresivos consisten en cambios

ascendentes rápidos que recorren las velocidades inferiores. Los cambios se

efectúan por encima del par máximo pero por debajo de las rpm nominales. La

operación innecesaria del motor en gamas de velocidad mayores antes de

cambiar a la marcha siguiente malgasta combustible. Esta modalidad de operación

tampoco se aprovecha del aumento de par del motor.

CIRCUITO ABIERTO: un circuito abierto es una conexión eléctrica interrumpida.

La señal o el voltaje de suministro no pueden llegar al destino pretendido.

CIRCUITO DE DERIVACIÓN: un circuito de derivación es un circuito usado como

sustituto de un circuito existente. Se usa típicamente como circuito de prueba.

CÓDIGO DE DIAGNÓSTICO: a veces se denomina código de falla. Un código de

diagnóstico es una indicación de un problema o suceso de los sistemas eléctricos

del motor.

CONTRASEÑA: una contraseña es un grupo de caracteres numéricos o

alfanuméricos. Está diseñada para limitar el cambio de información en el ECM.

Los sistemas eléctricos del motor requieren contraseñas correctas del cliente para

cambiar los parámetros especificados por el mismo. Los sistemas eléctricos del

motor requieren contraseñas correctas de fábrica para borrar ciertos sucesos

registrados. Las contraseñas de fábrica también son necesarias para cambiar

ciertas especificaciones del motor.

CONTROL DE LA RELACIÓN DE COMBUSTIBLE (FRC): el FRC es un límite

basado en el control de la relación de combustible a aire. Se usa para controlar las

emisiones. Cuando el ECM detecta una mayor presión de salida del

turbocompresor, el ECM aumenta el límite para que el FRC permita la entrada de

más combustible en los cilindros.

14

CONTROL ELECTRÓNICO DEL MOTOR: el control electrónico del motor es un

sistema electrónico completo. El control electrónico del motor supervisa y también

controla la operación del motor en todas las condiciones.

CORRIENTE CONTINUA (CC): la corriente continua es un tipo de corriente que

circula uniformemente en un mismo sentido.

CORTOCIRCUITO: un cortocircuito es un circuito eléctrico conectado

erróneamente a un lugar que no se desea. Por ejemplo, se produce un contacto

eléctrico siempre que un cable al descubierto roce contra el bastidor del vehículo.

DISPOSITIVO COMERCIAL: un dispositivo comercial es un dispositivo o

accesorio instalado por el cliente una vez que se haya entregado el vehículo.

FABRICANTE DE EQUIPO ORIGINAL: se trata del fabricante de un vehículo que

utiliza un motor Caterpillar.

GAMA DE CONTROL DE CRUCERO: la gama de control de crucero establece la

gama de velocidad del vehículo para la operación del control de crucero. La gama

se limita normalmente a la gama de velocidad anticipada en carretera abierta,

HERTZIO (Hz): Hz es la medida de la frecuencia en ciclos por segundo.

IDENTIFICADOR DE MODALIDAD DE FALLA (FMI): el FMI describe el tipo de

falla experimentada por el componente. Los códigos para el FMI se adoptaron de

las prácticas normales de SAE (diagnóstico J1587).

IDENTIFICADOR DEL PARÁMETRO (PID): un PID es un código numérico que

contiene dos o tres dígitos. Se asigna un código numérico a cada componente. El

código numérico identifica los datos por medio del enlace de datos al ECM.

LUZ DE DIAGNÓSTICO: la luz de diagnóstico se llama a veces la luz de

comprobación del motor. Se usa para advertir al operador sobre la presencia de

un código de diagnóstico activo.

MAZO DE CABLES: el mazo de cables es un haz de cables que se conecta a

todos los componentes del sistema eléctrico del motor.

MAZO DE CABLES EN “T”: este mazo es un mazo de prueba diseñado para

permitir simultáneamente la operación normal del circuito y la medición del voltaje.

Normalmente, el mazo de cables se inserta entre los dos extremos de un conector.

MÓDULO DE CONTROL ELECTRÓNICO (ECM): el ECM es la computadora que

controla el motor. Alimenta los componentes electrónicos y supervisa los datos

que constituyen la entrada procedente de los sensores del motor. El ECM se

comporta como un regulador para controlar las rpm del motor.

15

MODULACIÓN DE DURACIÓN DE IMPULSOS (PWM): se trata de una señal

electrónica de tipo digital que corresponde a la variable medida. La duración del

impulso (señal) es controlada por la variable medida. La variable es cuantificada

por una cierta relación. Esta relación es el porcentaje de "tiempo activada" dividida

por el porcentaje de "tiempo desactivada". El sensor de posición del acelerador

genera una señal PWM.

MÓDULO DE PERSONALIDAD: el módulo de personalidad es el módulo en el

ECM que contiene todas las instrucciones (software) para el mismo y los mapas

de rendimiento para una familia específica de potencias. Las actualizaciones y los

cambios de valores nominales se logran programando los nuevos datos de forma

electrónica (programación flash). Esto se efectúa usando un instrumento de

servicio electrónico.

MODULO DEL PROGRAMA DE SERVICIO (SPM): el SPM es un programa de

software en un chip de computadora programada en fábrica. El chip de

computadora está diseñado para adaptar un ECAP a una cierta aplicación.

MÚLTIPLE DE ACEITE DE ALTA PRESIÓN: el múltiple de aceite de alta presión

es un conducto de aceite que se agrega a la culata para suministrar aceite de alta

presión a los inyectores.

PARÁMETRO: un parámetro es un valor programable que afecta las

características o el comportamiento del motor o del vehículo.

PARÁMETROS ESPECIFICADOS POR EL CLIENTE: un parámetro especificado

por el cliente es un parámetro que puede variarse. Su valor lo fija el cliente. Estos

parámetros están protegidos por contraseñas del cliente.

POSENFRIADOR DE AIRE A AIRE (ATAAC): un pos enfriador de aire a aire es

un dispositivo usado en motores turbo comprimidos para enfriar el aire de

admisión comprimido. El aire de admisión se enfría después de que el aire

atraviese el turbocompresor. El aire de admisión atraviesa un pos enfriador

(intercambiador de calor) que usa aire del ambiente para su enfriamiento. El aire

de admisión enfriado avanza al múltiple de admisión.

POSICIÓN DEL ACELERADOR: la posición del acelerador es la interpretación del

ECM sobre el serial a partir del sensor de posición del pedal del acelerador. La

posición del acelerador puede usarse como parte de un control de la toma de

fuerza.

POSICIÓN DEL COMBUSTIBLE: la posición del combustible es una señal dentro

del ECM. La señal procede del regulador electrónico. La señal pasa al control de

inyección de combustible. La señal se basa en la velocidad deseada del motor, el

FRC, la posición nominal y la velocidad real del motor.

16

POSICIÓN NOMINAL DEL COMBUSTIBLE ("posición nominal del

combustible" en el ECAP): la posición nominal del combustible indica la posición

máxima permisible del combustible (impulso de inyección más largo). La posición

nominal de combustible producirá una potencia nominal para dicha configuración

del motor.

RPM DESEADAS: las rpm deseadas constituyen la entrada al regulador

electrónico dentro del ECM. El regulador electrónico usa la señal del sensor de

posición del pedal del acelerador, del sensor de velocidad del motor, del control de

crucero y los parámetros del cliente para determinar las rpm deseadas.

SALTO DE VELOCIDAD: un salto de velocidad es un cambio breve y repentino en

las rpm del motor.

SEÑAL: un serial es un voltaje u onda usada para transmitir información,

típicamente de un sensor al ECM.

SEÑAL DE ACTIVACIÓN DEL FRENO DE ESCAPE: la señal de activación del

freno de escape conecta el ECM con el retardador del motor. Esto impide la

operación del freno del escape en condiciones de operación del motor que no

sean seguras.

SENSOR: un sensor se usa para detectar un cambio de presión, temperatura o

movimiento mecánico. Cuando se detecta cualquiera de estos cambios, un sensor

convierte el cambio en una señal el6ctrica.

SENSOR DE POSICIÓN DEL PEDAL DEL ACELERADOR: este sensor es un

sensor electrónico conectado al pedal del acelerador, El sensor de posición del

pedal del acelerador envía un serial de modulación de duración de impulsos al

ECM.

Antes del centro superior: son los 180 grados de giro del cigüeñal antes de que

el pistón alcance la posición central superior en el sentido normal de giro.

SENSOR DE PRESIÓN DE ACCIONAMIENTO DE INYECCIÓN: el sensor de

presión de accionamiento de inyección es un sensor que mide la presión del aceite

hidráulico. El sensor también envía una señal al módulo de control electrónico

(ECM).

SENSOR DE PRESIÓN DE REFUERZO: el sensor de presión de refuerzo mide la

presión del aire del múltiple de admisión. El sensor de presión de refuerzo envía

una señal al módulo de control electrónico (ECM).

SENSOR DE SINCRONIZACIÓN DE VELOCIDAD - El sensor de sincronización

de velocidad es un sensor que envía un serial de modulación de duración de

17

impulsos al ECM. El ECM interpreta esta señal como la posición del Cigüela y la

velocidad del motor.

SENSOR DE TEMPERATURA DEL AIRE DE ADMISIÓN: el sensor de

temperatura del aire de admisión es un sensor que mide la temperatura del aire de

admisión. El sensor también envía una señal al módulo de control electrónico

(ECM).

SENSOR DE TEMPERATURA DEL REFRIGERANTE: el sensor de temperatura

del refrigerante mide la temperatura del refrigerante del motor. El sensor envía un

serial al módulo de control electrónico (ECM). La temperatura del refrigerante del

motor se usa para operar en la modalidad en frío, La temperatura del refrigerante

también se usa para optimizar el rendimiento

SENSOR DE VELOCIDAD EL VEHÍCULO: el sensor de velocidad del vehículo es

un sensor electromagnético que mide la velocidad del vehículo a partir de la

rotación de los dientes de los engranajes en el tren de impulsión del vehículo.

SINCRONIZACIÓNDINÁMICA ESTIMADA: la sincronización dinámica estimada

es la estimación del ECM de la sincronización real de la inyección.

SISTEMA DE INYECTORES UNITARIOS ELECTRÓNICOSHIDRÁULICOS

(HEUI): el sistema HEUI es un sistema de combustible que usa un inyector

unitario accionado hidráulicamente y controlado electrónicamente. El sistema

combina el bombeo, la dosificación electrónica del combustible y los elementos de

inyección en una sola unidad.

SUBSISTEMA: un subsistema es una parte del sistema del motor relacionada con

una cierta función.

TRANSDUCTOR: un transductor es un dispositivo que convierte una señal

mecánica en una señal eléctrica.

TOMA DE FUERZA: la toma de fuerza se opera con los interruptores de control

de crucero o entradas de toma de fuerza especializadas. Esta modalidad de

operación permite establecer las rpm constantes del motor cuando el vehículo no

se mueve o se mueve a baja velocidad.

VÁLVULA DE CONTROL DE PRESIÓN DE ACCIONAMIENTO DE INYECCIÓN:

la válvula de control de presión de accionamiento es una válvula variable. La

válvula se usa para mantener la presión de aceite apropiada en el conducto de

aceite de alta presión del motor. La válvula es controlada por el ECM.

VOLTAJE DE REFERENCIA: el voltaje de referencia es un voltaje regulado usado

por el sensor para generar un voltaje de señal.

18

VOLTAJE DE SUMINISTRO: el voltaje de suministro es un voltaje constante

suministrado a un componente para proporcionar corriente eléctrica para la

operación. El voltaje de suministro puede ser generado por el ECM. El voltaje de

suministro también puede ser el voltaje de la batería del vehículo suministrado por

los cables del vehículo.

19

RESUMEN

El objetivo de este trabajo fue investigar y diseñar un banco de pruebas que

entregara un diagnóstico en inyectores (Common Rail y Heui). Para ello se inicia

con capacitación por parte del SENA y de LUBRIFRENOS CAR.DE.COL en el

funcionamiento del sistema de inyección en vehículos de carga pesada, sus

componentes y los diferentes tipos que existen.

Se realizaron pruebas en un banco mecánico para determinar qué cantidad de

combustible expulsa el inyector en buen estado y la cantidad en los que presentan

los fallos más comunes y así comparar las mediciones y determinar el fallo en el

inyector si lo hay.

Una vez se obtienen los datos se propone dos métodos estadísticos (análisis de

varianza (ANOVA) y comparaciones pareadas) que comparan los datos de dos o

más muestras y determina si hay o no correlación entre ellos.

Se tuvo en cuenta para el diseño, emular el funcionamiento real de un sistema

de inyección, para ello se trató en lo posible de usar esos mismos elementos en el

banco como la bomba de inyección, y el sistema de apertura en inyectores, tanto

Heui y Common Rail.

Los demás componentes se diseñaron teniendo en cuenta las características para

dar un diagnostico confiable y bajo los patrones de Diseño que se usan hoy en día

en Ingeniería. Una vez finalizado este diseño se procede a realizar la simulación

del banco, para ello se tomó el modelo matemático del inyector y se usa la

herramienta de MATLAB, SIMULINK para comprobar la curva y el nivel que debe

expulsar un inyector en buen estado y en cada uno de los fallos.

Términos clave: Banco de pruebas, diseño, diagnostico, inyector

20

ABSTRACT

The main object of this work was to investigate and design a test that gives a

diagnosis in an injector knowing the injection system operation in heavy vehicles,

their components, the maintenance and diagnosis of injectors nowadays in

Colombia.

The principal object of the bank is the diagnosis in an injector; it means to know

how much fuel must be ejected in good conditions and to know that, is necessary

make a test on a mechanical bank as people do in the maintenance shop.

Once the data are obtained, we investigated a method that discriminates if there

is any fault or not. the industry test various elements of post-production to check

the quality of the lot, they study their behavior under certain conditions and the only

way, is use a statistical methods like analysis of variance (ANOVA) and paired

comparisons the same idea apply to the design.

The design of the test machine was thought in emulate the actual operation of an

injection system in heavy vehicles but is not necessary design some parts like the

injection pump and the injector’s opening system to the Heui and Common Rail

because it already are made and works perfect.

Once this design is applicable, the simulation of the bank checks and confirms the

right injectors operation, this was done with mathematical models and MATLAB,

SIMULINK software, the simulation in our case replaces the construction.

Key terms: Bank of testing, design, diagnosis, injector

21

INTRODUCCIÓN

Actualmente las fábricas a nivel general están implementando mejores diseños

que no solo sean más eficientes sino que no afecten al medio ambiente. La

industria automotriz está dedicada a diseñar vehículos de carga pesada , ha

desarrollado nuevos sistemas que cumplen con estos parámetros; uno de estos

sistemas corresponden a los de inyección de combustible, este ha sido sin duda

uno de los más grandes retos dado que es el factor fundamental en el

funcionamiento del vehículo y sin duda el que más contamina, por eso es de vital

importancia llevar un control del estado del mismo.

En Colombia, la mayoría de los mecanismos con los que se cuenta para hacer un

mantenimiento de este sistema ya sea preventivo o correctivo, son sencillos y

artesanales, dejando su resultado en la experiencia del operario, sin contar con un

medio de comparación más que los sentidos y el tanteo, por consiguiente surge la

necesidad de innovar para mejorar los procesos existentes.

Con los nuevos sistemas de mercadeo cada vez es más fácil adquirir un nuevo

vehículo

y renovar el parque automotor, esto hace que los centros de

mantenimiento se vean en la necesidad de agilizar y garantizar sus resultados.

22

1. PLANTEAMIENTO DEL PROBLEMA

1.1 ANTECEDENTES

A nivel nacional no existen Bancos de Pruebas que evalúen las marcas de

inyectores diesel electrónicos más usados en Colombia. En lo que se ha

investigado estos Bancos de Pruebas existen pero a nivel mecánico.

Es común que los centros de diagnóstico usen bancos de pruebas mecánicos,

dado que adquirir un banco importado generaría una inversión que esta fuera de

las posibilidades económicas del centro, además que solo evalúa una sola marca,

como el caso del banco de pruebas Bosch teniendo en cuenta esto; es necesario

diseñar e implementar un banco que cumpla con las exigencias para dar un

excelente diagnóstico y pueda ser adquirido con mayor facilidad por los diferentes

centros.

1.2 DETERMINACIÓN DEL PROBLEMA

De todas las partes que conforman el sistema de inyección, el inyector es el más

conocido y el que quizás da más dolores de cabeza.

El inyector funciona sometido a severas condiciones de operación, generadas por

las propias sustancias químicas que maneja y por las altas temperaturas y

presiones que se encuentran en el medio donde trabaja. Adicionalmente esta

situación es agravada por la contaminación producida en el motor, motivada por

un inadecuado mantenimiento de éste y del propio sistema de inyección; por si

fuera poco, también lo exponemos a la contaminación del combustible producto

de un inadecuado transporte y almacenamiento del mismo.

Estas condiciones generan en el inyector sustancias contaminantes diversas que

van desde óxidos de hierro y otros metales, hasta resinas pesadas y carbón, las

cuales se van depositando en los conductos internos, boquilla y filtro del inyector,

obstruyendo el paso del combustible. Esta obstrucción produce una notable

reducción del combustible dosificada al motor, perdiéndose así la eficiencia

original del sistema para producir una perfecta mezcla de aire - combustible.

Cuando se sospecha que el inyector está trabajando mal, la mejor manera de

saberlo es sacarlo del vehículo y ponerlo en un banco de prueba, que es una

máquina especializada con la que se puede detectar la falla y limpiar los

inyectores. La prueba consiste en medir el patrón de rociado, patrón de goteo, si lo

hay, y los niveles en centímetros cúbicos de escala uno de los inyectores, los

cuáles deben estar lo más nivelados posibles, aunque es aceptado un margen de

tolerancia del 20 a 30% de diferencia. También se puede determinar con esta

prueba el bajo o elevado nivel de inyección

23

Una forma común para determinar si hay falla en los inyectores es cuando se

presenta un mal olor en los gases de escape, que indica que hay una mala

combustión, por un inyector que esté funcionando mal. Si al determinar que

tenemos una falla en un inyector electrónico el paso a seguir depende del sistema

de inyección que tenga el automotor, si es sistema multipunto observará sólo una

falla similar a la de una bujía que no trabaja; esto no impide que el motor siga

funcionando. Si el sistema es central o TBI, como también se le conoce, el motor

presentará una falla bastante acentuada y tratará de apagarse en mínimo por lo

cual el motor tiene que mantenerse revolucionado.

Por lo consiguiente se va a diseñar un banco de pruebas para inyectores

electrónicos; ya que en este momento los que existen son mecánicos y no son lo

suficientemente adecuados para el mantenimiento preventivo o correctivo de los

inyectores electrónicos HEUI y COMMON RAIL; y al finalizar se pueda dar buen

diagnóstico, además que minimice los costos tanto para el cliente como para la

industria automotora.

La empresa LUBRIFRENOS CAR. DE. COL. Se ha visto en la necesidad de

implementar un banco de pruebas de inyectores electrónicos ya que ellos se

especializan en el mantenimiento general de vehículos de carga pesada, por lo

tanto brindan la oportunidad y la facilidad de desarrollar la investigación en esos

tipos de vehículos donde el interés son los inyectores electrónicos de los motores.

1.3 JUSTIFICACIÓN

El Banco de pruebas se diseñara debido a que en la tecnología de la Industria

Automotora ha generado la necesidad de conocer el motivo exacto de la falla en

un Inyector Electrónico, así el cliente pueda tener la certeza del estado de los

inyectores de su vehículo, en un diagnóstico más efectivo reduciendo el tiempo y

el trabajo tanto del cliente como del técnico. Dado que en este momento el

reporte se basa en un mantenimiento preventivo mecánico del vehículo

desconociendo el daño exacto del inyector.

En la actualidad, la empresa LUBRIFRENOS CAR. DE. COL, está interesada en

apoyar el desarrollo de un Banco de Pruebas para inyectores electrónicos dada la

importancia en su negocio y en el interés de apoyar el desarrollo mecatrónico en

la industria automotriz.

Teniendo en cuenta todo lo anterior; es claro la necesidad de realizar el diseño y

la simulación de un banco de pruebas para inyectores electrónicos en vehículos

de carga pesada.

24

1.4 OBJETIVO

1.4.1 Objetivo General. Realizar el diseño y la simulación de un Banco de

Pruebas para inyectores electrónicos HEUI y COMOON RAIL Para vehículos de

carga pesada.

1.4.2 Objetivos Específicos

Diseñar el selector para el reconocimiento del inyector

Diseñar el sistema de adquisición de datos para los dos (2) tipos de inyector.

Diseñar un sistema para el procesamiento de señales según los números de

respuesta de operación del inyector.

Diseñar el sistema y software para el diagnóstico y operación del inyector

Diseñar el sistema para la visualización de variables y salida de datos según

diagnostico

1.5 ALCANCES Y LIMITACIONES DEL PROYECTO

1.5.1 Alcances. El principal alcance que puede lograr este proyecto es mejorar un

proceso existente el cual ha sido usado durante muchos años en esta empresa

que es netamente mecánico y se realiza de forma manual, todo esto busca

obtener un avance tecnológico a fin de mejorar el proceso existente en este

campo. Es aquí donde se debe hablar de reingeniería para poder innovar con

propuestas de gran creatividad a nivel industrial y ser más competitivos a nivel

nacional.

Por otra parte Las empresas que se han aventurado en este mercado el cuál es

sumamente competitivo no tienen muchas veces los suficientes recursos

económicos para contar con maquinaria extranjera y por esta razón se delimita el

proceso, el no poder brindar un diagnóstico preciso puede llevar a un daño de

inyectores posteriores generando un costo innecesario al dueño del vehículo, por

estas razones se implementan los conocimientos mecatrónicos los cuales lograran

un avance en el proceso de mantenimiento preventivo dando un diagnóstico más

confiable y menor tiempo.

1.5.2 Limitaciones

Los resultados obtenidos de la investigación que se entrega a la universidad

solo serán con fines educativos.

25

El resultado final del proyecto solo será el estudio, diseño y simulación del

proyecto.

El modelo del inyector será solo en estado estacionario debido

condiciones para adquirir un sensor óptimo para realizar la medición.

a las

Teniendo en cuenta las propiedades físico-químicas del Diesel las bombas,

serán de alta presión hechas por BOSH y CUMMINS.

Solo se emplearan inyectores Bosch, Delphi y Cummins dado que son los más

comunes en el mercado Colombiano.

26

2. MARCO DE REFERENCIA

2.1FUNDAMENTOS TEÓRICOS

La movilidad conforme a la época es también una cuestión de conciencia

ecológica y economía, la técnica hace razonables consideraciones para tener un

menor consumo de combustible, menores contaminantes en los gases de escape

y un funcionamiento más silencioso del motor, por eso se desarrolló un sistema

que permite todo esto en un mayor nivel.

Un sistema de inyección de combustible puede ser clasificado en dos categorías,

inyección unipunto e inyección multipunto, depende de la tecnología, de la

velocidad en ralentí y de la mezcla de combustible, puede ser controlado

electrónica o mecánicamente.

El proceso de alimentación de combustible es almacenado en una parte de ROM

chip en el ECU (Unidad de Control Electrónica en sus siglas en ingles).Cuando el

ECU ha determinado el valor de combustible necesario (tiempo de abertura del

inyector) se puede agregar correcciones a esta cifra teniendo en cuenta el voltaje

de la batería, temperatura, cambio de posición del acelerador o del combustible a

cortar.

La velocidad en ralentí y en general en cualquier velocidad es generalmente

controlada por la ECU con el actuador adecuado que opera en lazo cerrado con el

sistema electrónico de inyección. Una sonda Lambda permite un control muy

preciso de la riqueza de la mezcla entre aire y combustible.1

En pocas palabras un sistema de inyección es un conjunto de elementos

mecánicos y electrónicos que operan solidariamente para inyectar combustible al

motor. Este sistema lo conforma:

2.2.1Tanque de combustible. Es el primer eslabón en la secuencia del sistema

de inyección, es el lugar donde está alojado el combustible, el tamaño y

propiedades del material en el tanque depende del diseño y consideración de la

fábrica de vehículos. Los depósitos de combustible deben ser resistentes a la

corrosión y mantenerse estancos incluso a una sobrepresión de servicio doble,

pero por lo menos hasta 0.3 bar de sobrepresión. La sobrepresión producida debe

ser poder escapar por si misma a través de aberturas apropiadas. Válvulas de

seguridad o similares.

El combustible no debe salir de la tapa de la boca de llenado por los dispositivos

para compensación de presión, incluso en posición inclinada, circulando por

1

DENTON, Tom. Advance Automotive Faults Diagnosis,SecondEdtion :Published by Elservier,2006.p.123.

27

curvas o en caso de choques. Los depósitos de combustible deben estar

separados del motor de tal forma que no sea de esperar una inflamación 2

2.2.2 Bomba succionadora. La bomba previa como también se le conoce, es una

electrobomba de combustible con filtro previo o una bomba de combustible de

engranes, aspira el combustible extrayéndolo del depósito de combustible y

transporta continuamente el caudal de combustible necesario en dirección a la

bomba de alta presión. Existen dos tipos de bombas de succión:

- Bomba celular de rodillos. Consta de una cámara dispuesta excéntricamente,

en la que gira un disco ranurado, en cada ranura se encuentra un rodillo

conducido suelto. Por la rotación del disco ranurado y por la presión del

combustible se empujan los rodillos contra la pista de deslizamiento de rodillos

situada exteriormente y contra los flancos propulsores de las ranuras. Los rodillos

actúan como juntas en rotación, formándose una cámara entre cada dos rodillos

del disco ranurado y la pista de deslizamiento. El efecto de bombeo se produce

por el hecho que el volumen de la cámara se reduce continuamente tras cerrase la

abertura de entrada en forma de riñón. Después de abrir la abertura de salida el

combustible atraviesa el electromotor y abandona la bomba celular de rodillos por

la tapa de conexión del lado de la presión.

Figura 1. Bomba celular de rodillo de la electrobomba de combustible

Fuente: ISENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá:

Edición Robert Bosch, 1999.p.15

2

SENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá : Edición Robert Bosch,

1999.p.15

28

- Bomba de combustibles de engranes. Esta bomba va integrada en la bomba

de alta presión y presenta accionamiento común con ella, o bien está fijada al

motor y tiene accionamiento propio. Las formas de accionamiento convencionales

son acoplamiento, rueda dentada o correa dentada. La línea de contacto de

ruedas dentadas realiza el estanqueizado entre el lado de aspiración y el lado de

impulsión e impide que el combustible pueda fluir hacia atrás. El caudal de

suministro es aproximadamente proporcional al número de revoluciones del motor.

Por este motivo la regulación del caudal se realiza bien por regulación de

estrangulación en el lado de aspiración o bien por una válvula de descarga en el

lado de impulsión. La bomba de combustibles de engranes funciona exenta de

mantenimiento.3

Figura 2. Bomba celular de

electrobomba de combustible

rodillos

de

la

Fuente: ISENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá:

Edición Robert Bosch, 1999.p.15.

2.2.3 Filtro de combustible. Debido a las holguras tan pequeñas tanto en la

bomba de inyección como en los inyectores se precisa de un combustible muy

limpio sin impurezas ni agua, este filtro posee un elemento filtrante como papel

plegado o empaque de algodón y fieltro los cuales permiten como límite máximo

que partículas menores a 5 micras ingresen a la bomba de inyección.

3

SENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá: Edición Robert Bosch,

1999.p.12.

29

Figura 3.Filtro de combustible

Fuente. SENA. Curso virtual inyectores.Bogotá.2010 .p.11.

2.2.4 Bomba elevadora de presión. La bomba de inyección es considerada el

corazón del sistema Diesel, la cual debe cumplir con algunas condiciones

básicas: Inyectar combustible a muy alta presión, en cantidad muy débil y muy

bien dosificada (por ejemplo para quemar un gramo de combustible son exactos

32 gramos de aire, es decir 25 litros de aire).

El principio de la inyección está basado en el desplazamiento de un pistón en el

interior de un cilindro muy preciso, este desplazamiento es provocado por una leva

de mando. La misión esencial del pistón es elevar la presión de combustible de 8

bares hasta 1600 bares. En el sistema de inyección existen dos sistemas básicos

de inyección: bombas de línea y bombas rotativas para nuestro caso es claro

resaltar por que se escoge una dada las características de cada una:

- Bomba de alta presión. ”La bomba de alta presión se encuentra en la

intersección entre la parte baja presión y la parte de alta presión. La bomba tiene

la misión de poner siempre a disposición suficiente combustible comprimido, en

todos los márgenes de servicio y durante toda la vida útil del vehículo. Esto

incluye el mantenimiento de una reserva de combustible necesaria para un

proceso de arranque rápido y un aumento de rápido de la presión.

La bomba de alta presión está montada preferentemente en el mismo lugar de los

motores Diesel que las bombas de inyección rotativas convencionales. La bomba

es accionada por el motor, a través de un acoplamiento, rueda dentada, cadena o

correa dentada con 3000 min-1 como máximo, la bomba se lubrica con

combustible. Según el espacio de montaje, la válvula reguladora de presión esta

30

adosada directamente a la bomba de alta presión o se instala por separado. El

combustible se comprime dentro de la bomba de alta presión con tres émbolos de

bomba dispuestos radialmente. Estos émbolos están desfasados entre sí 120

grados. Con tres carreras de suministro por cada vuelta resultan pares máximos

de accionamiento reducidos y una solicitud uniforme de accionamiento de la

bomba. El par de giro alcanza con 1ónm solo aproximadamente 1/9 del par de

accionamiento necesario para una bomba de inyección rotativa comparable.

Figura 4. Bomba celular de rodillos de la electrobomba de combustible

Fuente: ISENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá: Edición Robert

Bosch, 1999.p.15.

Funcionamiento: la bomba previa transporta combustible a través de un filtro

con separador de agua, hacia la válvula de seguridad, la bomba impulsa el

combustible a través de un taladro de estrangulación de la válvula de seguridad,

hacia el circuito de lubricación y refrigeración de la bomba de alta presión. El eje

de accionamiento con su leva excéntrica mueve los tres émbolos de bomba hacia

arriba y hacia abajo en correspondencia con la forma de leva. Si la presión de

suministro sobrepasa la presión de apertura de la válvula de seguridad (0.5

BAR….1,5BAR) la bomba previa puede impulsar el combustible a través de la

válvula de entrada a la bomba de alta presión, hacia el recinto del elemento en el

que el embolo de la bomba se mueve hacia abajo.(carrera de aspiración).Cuando

se sobrepasa el punto muerto inferior del embolo de la bomba, la válvula de

entrada cierra y el combustible , y el combustible en el elemento ya no puede

salir. Solamente puede ser comprimido superando la presión de suministro de la

bomba previa. La presión que se forma abre la válvula de salida en cuanto se

31

alcanza la presión en el rail, el combustible comprimido entra en el circuito de

alta presión.

El embolo de la bomba transporta continuamente combustible hasta que se

alcanza el punto muerto superior (carrera de suministro).A continuación disminuye

la presión, de forma que cierra la válvula de salida. El combustible residual se

descomprime; el embolo de la bomba se mueve hacia abajo. Cuando la presión

en el recinto del elemento es inferior a la presión de la bomba previa, abre otra

vez la válvula de entrada y el proceso comienza nuevamente.

Relación de desmultiplicación: el caudal de suministro de una bomba de alta

presión es proporcional a su velocidad de rotación. Esta depende a su vez del

número de revoluciones del motor. En la aplicación del sistema de inyección al

motor se establece la velocidad de rotación mediante la relación de

desmultiplicación, de forma tal que, por una parte no sea demasiado grande el

excedente de caudal de combustible transportado en baja carga y por otra parte

quede cubierta la demanda de combustible del motor en servicio a plena carga,

las posibles desmultiplicaciones de 1:2 y 2:3 referidas al cigüeñal.4

2.2.5 EDC. La disminución del consumo de combustible con un aumento

simultáneo de la potencia o del par del motor, determina el desarrollo actual en el

sector de la técnica Diesel. Esto condujo en los últimos años a una creciente

aplicación de motores diesel de inyección directa, en los cuales se han aumentado

de forma considerable las presiones de inyección en comparación con los

procedimientos de cámara auxiliar de turbulencia o de antecámara.

Actualmente se ha tratado de hacer eficiente el sistema de inyección, permitiendo

una relación adecuada entre cantidad de combustible y trabajo del motor además

del control de otras variables como, regulación del régimen en ralentí

independiente de la carga, regulación de velocidad en marcha, tolerancias

reducidas y alta precisión durante la vida útil.

La regulación electrónica diesel EDC (Electronic Diesel Control) es capaz de

cumplir las exigencias

mencionadas, gracias al rendimiento de cálculo

fuertemente incrementado en los últimos años de microprocesadores disponibles

Contrariamente a vehículos Diesel con bombas convencionales de inyección

rotativas o en línea, en un sistema EDC el conductor no tiene ninguna influencia

directa sobre el caudal de combustible inyectado. La regulación electrónica Diesel

permite un intercambio de datos con otros sistemas electrónicos y por lo tanto una

integración en el sistema total del vehículo. El EDC toma sus decisiones en base a

ciertos sensores que le indican en que ritmo de trabajo se encuentra el vehículo y

así determinar el tiempo de inyección y hacer el sistema lo más eficiente posible.

Estos elementos son:

4

SENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá: Edición Robert Bosch,

1999.p.18.

32

- Sensor de presión múltiple. Utilizado para transformar la presión del múltiple

de admisión en señal eléctrica hacia el EDC. Su utilización está destinada a los

motores diesel que tienen turbo alimentador. En los motores atmosféricos existe

un sensor de temperatura de aire que junto con otras informaciones, el EDC

puede recalcular el flujo de aire hay que tener en cuenta que la variación de

régimen en el motor diesel se realiza modificando el caudal de combustible y no

del aire.

Figura 5.Sensor de presión múltiple

Fuente. SENA. Curso virtual inyectores.Bogotá.2010 .p.11.

- Sensor de flujo de aire. Debido a que el motor Diesel no posee caja de

mariposa, el aire de admisión que ingresa al motor es todo el que pueda aspirar en

el tiempo de admisión. De esta manera sería casi imposible determinar un buen

dosado del combustible en los variados regímenes de funcionamiento. Por este

motivo es necesario medir la cantidad de aire que aspira el motor. Para lo cual

existe el medidor de flujo colocado generalmente entre el filtro de aire y el múltiple

de admisión.

- Sensor de revoluciones y posición. Es un sensor generador de señales a

partir de la variación de un campo magnético, en efecto su construcción dispone

de un imán permanente el cual está enfrentado al dentado del volante del motor.

El imán posee su propio campo el cual se verá afectado cuando pasa cerca un

elemento ferroso. El volante motor hecho de hierro, posee en su periferia una

serie de dientes maquinados al fabricarlo, para tener una guía hay un diente más

grande el cual da el punto de inicio, toda la información es enviada al EDC.

33

Figura 6.Sensor de revoluciones y posición

Fuente. SENA. Curso virtual inyectores.Bogotá.2010 .p.13

- Sensor de posición del embolo de la bomba. Este sensor informa de la

posición exacta y envía la información al EDC, Su funcionamiento consiste de dos

embobinados independientes, en donde el primer embobinado es pilotado con

una frecuencia de corriente determinada siempre constante, el segundo bobinado

es activado por la actividad magnética creando una frecuencia determinada, hay

un núcleo entre los dos bobinados el cual desequilibra las frecuencias en las

bobinas y el EDC calcula esas diferencias para determinar su posición.

Figura 7.Sensor de posición del embolo

Fuente. SENA. Curso virtual inyectores.Bogotá.2010 .p.13

34

- Sensor de posición acelerador. Ubicado en el pedal de aceleración, es un

potenciómetro de pista simple o pista doble, al mover el peal de aceleración

mecánicamente el potenciómetro va cambiando su valor de resistencia

proporcionalmente con el movimiento del pedal. El EDC alimenta el elemento con

5 voltios, la variación de voltaje al pisar el pedal es tomado por el EDC para

convertir la acción mecánica en señal eléctrica, equivalente a la posición del pedal,

esta información es tomada en cuenta para determinar el caudal de inyección.

Figura 8.Sensor de posición acelerador

Fuente. SENA. Curso virtual inyectores.Bogotá.2010 .p.16.

2.2.6 Inyección del combustible. El ECM (módulo de control electrónico) controla

la cantidad de combustible que se inyecta variando la señal a cada uno de los

inyectores unitarios. Los inyectores unitarios inyectan el combustible solamente

mientras se energiza el solenoide del inyector unitario. El ECM envía una señal de

12 voltios al solenoide para energizar el solenoide del inyector.

El ECM controla la sincronización de la inyección mediante el control de la

sincronización de la señal de 12 voltios. El ECM controla la cantidad de

combustible que se inyecta mediante el control de la duración de la señal de 105

voltios. El ECM establece algunos límites en cuanto a la cantidad de combustible

que se puede inyectar. La posición del control de la relación de combustible (FRC)

es un límite basado en la presión de refuerzo para controlar la mezcla de

combustible y aire para el control de las emisiones. Cuando el ECM detecta un

aumento de la presión de refuerzo, aumenta la posición del control de la relación

de combustible. La posición nominal del combustible es un límite basado en la

clasificación de potencia del motor.

La sincronización de la inyección depende de los siguientes parámetros del motor:

Velocidad del motor, carga del motor, y otros datos del motor. El ECM detecta el

punto muerto superior del cilindro número uno a partir de la señal proporcionada

35

por los sensores de velocidad/sincronización del motor. El ECM decide cuándo

debe ocurrir la inyección con relación a esta posición de punto muerto superior. El

ECM proporciona la señal al inyector unitario en el momento deseado.

Teniendo en cuenta que a nivel industrial existen estos dos tipos de inyectores

electrónicos COOMON RAIL Y HEUI y según la investigación que se ha realizado

hasta el momento; se tiene la certeza que ambos Inyectores electrónicos tienen la

misma función pero diferente modo de inyección al momento de trabajar.

Los sistemas de combustible de inyectores unitarios controlados electrónicamente

representan una de las innovaciones más significativas de la tecnología diesel

para motores de la última década.

2.2.7 Inyector common rail. Hay muchas maneras de proporcionar el control

sobre variables en y alrededor del vehículo. Los actuadores es un término general

que se utiliza para describir un control mecanismo Cuando es controlado

eléctricamente o bien trabaja por el efecto térmico o magnético.

El término actuador será utilizado para significar un dispositivo que convierte las

señales eléctricas en movimiento mecánico. La operación básica de los

actuadores de solenoide es muy sencilla. "Solenoide" El término significa: "muchas

bobinas de alambre enrollado en un tubo hueco '. Un buen ejemplo de un actuador

de solenoide es un inyector.

Cuando los devanados están energizados la armadura es atraída por el

magnetismo y se comprime. En el caso de un inyector de combustible, el

movimiento se limita a aproximadamente 0,1 mm. El período que un inyector

permanece abierto es muy pequeño, en virtud de diversas condiciones de

funcionamiento entre 1,5 y 10 ms es típico.

Algunos sistemas utilizan resistencias en serie con lastre a los inyectores de

combustible. Esto permite menor inductancia y arrollamientos de resistencia para

ser utilizado, y así acelerar el tiempo de reacción. Otros tipos de actuadores de

solenoide, por ejemplo actuadores cerradura de puerta, tienen tiempos de

reacción menos críticas. Sin embargo, el principio básico sigue siendo el mismo.

El comienzo de inyección y el caudal de inyección se ajustan con el inyector

activado eléctricamente, el inyector sustituye la combinación de porta inyector

(inyector y porta inyector) de las instalaciones convencionales de inyección

Diesel. Similarmente los porta inyectores existentes en motores Diesel con

inyección directa DI (DirectInjection), los inyectores se aplican preferentemente

con garras de fijación en la culata. De esta forma los inyectores Common Rail son

apropiados para el montaje en motores Diesel sin modificaciones esenciales en la

culata.

36

- Estructura. El inyector puede dividirse en distintos bloques funcionales:

Inyector de orificios

Servosistema hidráulico

Electroválvula

El combustible es conducido desde el empalme de alta presión, a través de un

canal de afluencia hacia el inyector, así como a través del estrangulador de

afluencia a la cámara de control de la válvula. La cámara de control de la válvula

está unida con el retorno de combustible a través del estrangulador de salida que

puede abrirse por una electroválvula.

Cuando el estrangulador de salida está cerrado predomina la fuerza hidráulica

sobre el embolo de control de la válvula, respecto a la fuerza sobre el talón de

presión de la aguja del inyector. Como consecuencia, la aguja del inyector es

presionada contra su asiento y cierra herméticamente el canal de alta presión

hacia el motor, de esta forma no puede entrar combustible en la cámara de

combustión.

Al activarse la electroválvula se abre el estrangulador de salida. De esta forma

disminuye la presión en la cámara de control de la válvula y con ello también la

fuerza hidráulica sobre el embolo de control de la válvula. En cuanto la fuerza

hidráulica es inferior a la fuerza sobre el talón de presión de la aguja del inyector,

se abre la aguja del inyector, de forma que el combustible pueda entrar en la

cámara de combustión a través de los orificios de inyección .Esta activación

indirecta de la aguja del inyector mediante un sistema hidráulico amplificador de

fuerza se aplica porque con la electroválvula no pueden generarse directamente

las fuerzas necesarias para abrir rápidamente la aguja del inyector .El llamado

caudal de control requerido adicionalmente al caudal de combustible inyectado

,llega al retorno de combustible a través de os estranguladores de la cámara de

control.

Además del caudal de control existen caudales de fuga en el alojamiento de la

aguja del inyector y del embolo de válvula. Estos caudales de control y de fugas

se conducen otra vez al depósito de combustible, a través del retorno de

combustible con una tubería colectiva a la que están acopladas también la válvula

de descarga, la bomba de alta presión y la válvula reguladora de presión.

- Funcionamiento. La función del inyector puede dividirse en cuatro estados de

servició, con el motor en marcha y bomba de alta presión funcionando:

Inyector cerrado (con alta presión presente)

Apertura inicial de inicial de inyección

Apertura total

Cierre de inyector

37

Inyector cerrado. La electroválvula no está activada en estado de reposo y se

encuentra cerrada por lo tanto cuando está cerrado el estrangulador de salida, la

bola del inducido se presiona por el muelle de válvula contra el asiento en el

estrangulador de salida. En la cámara de control de válvula se forma la alta

presión del Rail. La misma presión está presente también en el volumen de la

cámara de la tobera. La fuerza aplicada por la presión Rail sobre la superficie

frontal del embolo de mando y la fuerza de muelle del inyector mantienen cerrada

la aguja del inyector contra la fuerza de apertura que actúa sobre su nivel de

presión.

Comienzo de preinyección. El inyector se encuentra en posición de reposo. La

electroválvula es activada con la llamada de corriente de excitación que sirve para

la apertura rápida de electroválvula. La fuerza del electroimán activado ahora es

superior a la fuerza del muelle de válvula y el inducido abre el estrangulador de

salida. En un tiempo mínimo se reduce la corriente de excitación aumentada a

una corriente de retención del electroimán más baja. Esto es posible porque es

ahora menor el intersticio del circuito magnético. Con la apertura del estrangulador

de salida puede fluir ahora combustible, saliendo del recinto de control de válvula

hacia el recinto hueco situado por encima y volver al depósito de combustible a

través del retorno de combustible.

El estrangulador de entrada impide una compensación completa de la presión y

disminuye la presión en el recinto de control de válvula. Esto conduce a que la

presión sea menor que la presión en el volumen en la cámara de la tobera que

todavía tiene el nivel de presión del Rail. La presión disminuida en el recinto de

control de válvula conduce a una disminución de la fuerza sobre el embolo de

mando y da lugar a la apertura de la aguja del inyector. Comienza ahora la

inyección.

Inyección. La velocidad de apertura de la aguja del inyector queda determinada

por la diferencia de flujo entre el estrangulador de entrada y de salida .El embolo

de mando alcanza su tope superior y permanece allí sobre un volumen de

combustible de efecto amortiguador. Este volumen se produce por el flujo de

combustible que se establece en el estrangulador de entrada y de salida. La

tobera del inyector esta ahora totalmente abierta y el combustible es inyectado en

la cámara de combustión con una presión que corresponde aproximadamente a la

presión en el Rail. La distribución de fuerzas en el inyector es similar a la

existente durante la fase de apertura.

38

Figura 9.Inyector (Esquema)

Fuente: ISENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá: Edición Robert Bosch, 999.p.27.

Cierre del inyector. Cuando deja de activarse la electroválvula, el inducido es

presionado hacia abajo por la fuerza del muelle de válvula y la bola cierra el

estrangulador de salida. El inducido presenta una ejecución de dos piezas,

Aunque el plato del inducido es conducido hacia abajo por un arrastrador, puede

39

sin embargo moverse elásticamente hacia abajo con el muelle de reposición, sin

ejercer así fuerza hacia abajo sobre el inducido y la bola. Al cerrarse el

estrangulador de salida se forma de nuevo en el recinto de control una presión

como en el Rail, a través del estrangulador de entrada. Este aumento de presión

supone un incremento de fuerza ejercido sobre el embolo de mando. Esta fuerza

del recinto de control de válvula y la fuerza del muelle, superan ahora la fuerza

del volumen de cámara y se cierra la aguja del inyector.

Figura 10.Sistema de inyección

Fuente. SENA. Curso virtual inyectores.Bogotá.2010 .p.11

Existen tres tipos de inyectores:

Inyector con válvula electromagnética e inducido de una sola pieza.

Inyector con válvula electromagnética e inducido de dos piezas.

Inyector piezoeléctrico

El funcionamiento es el mismo y operan bajos los mismos estándares en el

common rail5.

5

ISENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá: Edición Robert Bosch, 999.p.21.

40

- Inyección en sistema common rail. Un comportamiento de inyección

COMMON RAIL ideal debe cumplir con las siguientes exigencias:

La presión de inyección ideal y el caudal de inyección deben poderse establecer

independientemente entre sí, para cada punto de servicio del motor.

El caudal de inyección debe ser al comienzo de la inyección lo más reducido

posible (durante el retraso del encendido, entre el comienzo de la inyección y el

comienzo de la combustión).

En el sistema de inyección de acumulador COMMON RAIL con inyección previa e

inyección principal, se cumplen esta exigencias, el sistema common rail está

estructurado modularmente. Del comportamiento de inyección son responsables

en primera línea:

Inyectores controlados por la electroválvula, que están enroscados en la culata.

Acumulador de presión (Rail)

Bomba de alta presión

Unidad de control electrónica

Sensor de revoluciones del cigüeñal

Sensor de revoluciones del árbol de levas6

La diferencia de este sistema con otros radica hay un acumulador común para los

inyectores es común mente denominado RAIL.

Figura 11.Rail o acumulador de presión

Fuente. SENA. Curso virtual inyectores.Bogotá.2010 .p.11

6

ISENBURG, Ralf. Sistema de inyección de acumulador de Common Rail. Canadá: Edición Robert Bosch,

999.p.27

41

Dentro del Rail, la presión del combustible se mantiene ,también tras la extracción

del caudal de inyección a un nivel casi constante , ya que surge un efecto de

acumulación debido a la elasticidad del combustible .La presión del combustible

se mide mediante el sensor de presión de Rail y regula el valor deseado

mediante la válvula reguladora de presión. La válvula limitadora de presión tiene

la misión de limitar la presión de combustible en el rail hasta 1500 bar como

máximo.

En los sistemas aplicados en turismos, para la generación de presión actúa como

bomba de alta presión una bomba de émbolos radiales.

La presión se genera independientemente de la inyección. La velocidad de

rotación de la bomba esta acoplada al número de revoluciones del motor con una

relación fija de desmultiplicación. Debido al suministro casi uniforme, la bomba de

alta presión puede dimensionarse notablemente menor y con un momento de

accionamiento en punta más reducido que en los sistemas de inyección.

Los inyectores que están unidos al rail a través de tuberías cortas, se compone

esencialmente de un inyector y de una electroválvula.

La unidad de control suministra corriente a las electroválvulas para su conexión,

al desconectarse la corriente, concluye la inyección .El caudal de combustible

inyectado es un con una presión determinada, proporcionar al tiempo de conexión

d la electroválvula y es independiente del número de revoluciones del motor o de

la bomba.

2.2.8 Inyectores

HEUI. El termino HEUI, Significa HIDRAULICAMENTE

ACTUADA, ELECTRONICAMENTE CONTROLADA UNIDAD INYECTORA en

sus siglas en ingles. Los sistemas tradicionales cumplieron a cabalidad con su

función de dosificar pero este proceso se hacía de una manera burda, pero en la

continua búsqueda de sistemas más eficientes, se empezó por controlar y regular

la cantidad de combustible, el primer sistema es el que vemos en la figura, donde

un eje de leva acoplado al cigüeñal del motor presiona el cuerpo del inyector

dosificando el combustible a razón de las revolución del motor.

En la búsqueda de optimizar el proceso, se eliminó el eje de leva y se implementó

un solenoide que permite controlar independientemente el caudal de inyección, el

sistema es muy similar al inyector COMMON RAIL como la muestra la figura.

42

Figura 12.Inyector HEUI

Fuente. CATERPILA. Inyector HEUI. U.S.A: [24 agosto, 2012]. Disponible en Internet :

<http://www.cat.com/cda/files/87775/7/pehp9526.pdf>

La entrega exacta de combustible controla el rendimiento del motor. Todos los

sistemas de combustible de los motores diesel usan un embolo y un barril para

introducir el combustible a alta presión en la cámara de combustión. En un

sistema de combustible típico el árbol de levas de la bomba inyectora se usa para

ejercer mecánicamente una fuerza sobre el embolo, entonces el embolo empuja

la cantidad precisa de combustible dentro de la cámara de combustión, en cambio

el sistema HEUI usa el aceite del motor previamente presurizado por la bomba de

alta presión para ejercer una fuerza sobre el embolo, el control del tiempo de

inyección lo lleva a cabo EDC del motor.

La operación del sistema de combustible con Inyector Unitario Electrónico de

Accionamiento Hidráulico (HEUI) es completamente diferente de la de cualquier

otro tipo de sistema de combustible accionado mecánicamente. El sistema de

43

combustible HEUI no necesita ajustarse en absoluto. No se pueden hacer ajustes

de los componentes mecánicos. Los cambios en rendimiento se obtienen

instalando un software diferente en el Módulo de Control Electrónico (ECM).Este

sistema de combustible consta de seis componentes básicos:

• Inyector Unitario Electrónico de Accionamiento Hidráulico (HEUI)

• Módulo de Control Electrónico (ECM)

• Bomba hidráulica

• Válvula de control de la presión de accionamiento de la inyección.

• Bomba de transferencia de combustible.

• Sensor de la presión de accionamiento de la inyección

- Descripción de los componentes

Inyector Unitario Electrónico de Accionamiento Hidráulico. El sistema de

combustible HEUI utiliza un inyector unitario controlado electrónicamente y