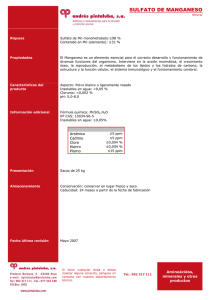

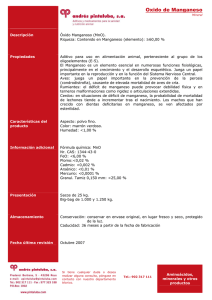

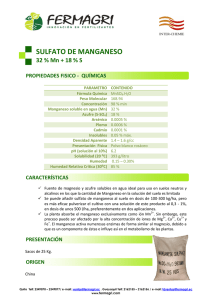

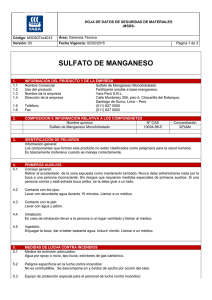

Lixiviación de manganeso del concentrado plomo

Anuncio