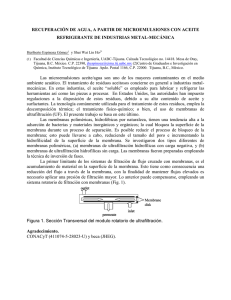

METODOLOGIA PARA EL DISEÑO CONCEPTUAL DE PLANTAS

Anuncio