tratamiento de una masa fundida de aleacion de aluminio.

Anuncio

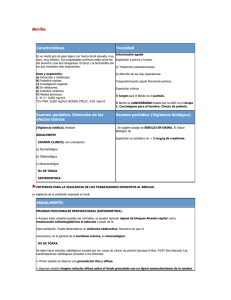

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : C22C 21/06 11 Número de publicación: 2 193 716 7 51 ESPAÑA C22C 1/02 B22D 21/04 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 99928168.6 kFecha de presentación: 21.06.1999 kNúmero de publicación de la solicitud: 1 090 156 kFecha de publicación de la solicitud: 11.04.2001 T3 86 86 87 87 k 54 Tı́tulo: Tratamiento de una masa fundida de aleación de aluminio. k 73 Titular/es: Aluminium Rheinfelden GmbH k 72 Inventor/es: Koch, Hubert k 74 Agente: Sugrañes Moliné, Pedro 30 Prioridad: 26.06.1998 EP 98810594 Friedrichstrasse 80 79618 Rheinfelden, DE 45 Fecha de la publicación de la mención BOPI: 01.11.2003 45 Fecha de la publicación del folleto de patente: ES 2 193 716 T3 01.11.2003 Aviso: k k k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid ES 2 193 716 T3 DESCRIPCION Tratamiento de una masa fundida de aleación de aluminio. 5 10 15 20 25 30 35 40 La presente invención se refiere a un procedimiento de fabricación de aleaciones de fundición de aluminio-magnesio, según el preámbulo de la reivindicación 1. Durante una interrupción del funcionamiento en una fundición, por ejemplo, los dı́as de fiesta o durante los fines de semana, es posible que un baño, o, en otros términos, una masa fundida, metálica, lista para ser colada, se mantenga durante más de 50 horas a una temperatura de baño de 750◦C, por ejemplo. Las aleaciones de aluminio-magnesio con alto contenido en aluminio tienden a formar impurezas después de largos tiempos de inmovilización. La presencia de magnesio en el baño lleva la capa protectora de óxido, que impide, en el caso normal, la oxidación del aluminio, a que se vuelva permeable, permitiendo la reacción del aluminio con el oxı́geno. Se forma entonces, sobre el baño, unas impurezas en forma de coliflores que se componen principalmente de espinelas (MgO - Al2 O3 ). Este proceso es reforzado por los hornos de calentamiento con tapa, ya que la temperatura de la superficie del baño metálico llega a ser muy elevada bajo el efecto del calor radiante de los elementos calefactores contenidos en la tapa, e impide una convección en el baño metálico, debido a la estratificación ligada a la temperatura. Bajo el efecto de la gravedad, el magnesio se concentra en la superficie del baño y conduce a un refuerzo adicional de este efecto. Las impurezas que se forman son muy duras, tienen una morfologı́a de coliflor y caen sobre el fondo del crisol, con lo cual todo el horno se contamina si no es limpiado suficientemente pronto. Cuanto más elevada es la temperatura del baño, más pronto comienzan a formarse impurezas. Es conocido que la formación de impurezas de aleaciones de aluminio-magnesio puede reducirse mediante la adición de berilio, pero no puede ser totalmente evitada. Se ha observado que el contenido de berilio en una aleación de aluminio-magnesio disminuye en el baño a lo largo del tiempo y que las impurezas se forman rápidamente de forma evidente cuando la concentración de berilio es inferior a un valor crı́tico. Aumentar la adición de berilio en el baño metálico no es deseable debido a las propiedades carcinógenas del berilio y por consiguiente debe ser evitado. Las patentes US-A- 5 540 791, EP-A-0 594 509, JP-A-7 197 177 y EP-A-0 110 190 describen aleaciones de forja con contenido de vanadio para alcanzar un efecto de ralentización de la recristalización o para evitar un crecimiento del grano durante la homogeneización. Es por consiguiente el objetivo de la presente invención conferir a las aleaciones de aluminio-magnesio, mediante disposiciones de la técnica de las aleaciones, una resistencia a la formación de impurezas superior a lo que permite una adición de berilio según el estado de la técnica. Se consigue este objetivo, según la presente invención, mediante un procedimiento conforme a las particularidades de la reivindicación 1. Unos modos de realización preferidos del procedimiento de la invención son objeto de las reivindicaciones dependientes. 45 50 55 Se ha descubierto que la adición de vanadio permite de manera sorprendente reducir considerablemente el contenido de la adición de berilio necesaria para reducir la formación de impurezas, siendo en general el contenido de la adición de vanadio inferior a un 0,05 % en peso, incluso para aleaciones con contenido en magnesio superior a un 5 % en peso. El contenido de la adición de vanadio en el baño es preferiblemente de un 0,02 a un 0,05 % en peso. Para un contenido superior a un 3,5 % de magnesio, una adición de 25 a 50 ppm de berilio, preferiblemente entre 25 y 35 ppm de berilio es suficiente. Si el contenido de magnesio en el baño es inferior a un 3,5 %, el contenido de berilio necesario para alcanzar una alta resistencia a la formación de impurezas es inferior a 25 ppm. Cuando las exigencias en lo que se refiere a la tendencia a la formación de impurezas son menores, es también posible omitir cualquier adición de berilio. La utilización preferida de la invención se refiere a la fabricación de aleaciones de fundición. 60 El procedimiento de la invención se utiliza preferentemente para la fabricación de aleaciones de fundición mediante colada a presión. Otras ventajas, particularidades y detalles de la invención se ponen de manifiesto en la descripción 2 ES 2 193 716 T3 siguiente, con ejemplos de realización. 5 10 15 Cantidades respectivas de aproximadamente 50 kg de aleación de aluminio-magnesio con contenidos diferentes de berilio y de vanadio son fundidas en un crisol en el horno de inducción. El crisol es transferido luego al interior de un horno de resistencia y es mantenido a una temperatura de 750◦C. Los análisis quı́micos (en % en peso) de las cargas examinadas están resumidos en la tabla 1. El contenido en vanadio de las cargas 1 y 3 a 6 es conforme a la invención, el contenido de la carga 2 está fuera del margen definido por la invención. Las muestras son recogidas en las diversas cargas a intervalos de tiempo determinados para determinar la composición quı́mica. La superficie del baño es observada además a intervalos de tiempo determinados al objeto de determinar el momento de la formación reforzada de impurezas. La tabla 2 representa el tiempo anterior a la formación de impurezas sobre el baño en función de los contenidos de berilio y de vanadio en la aleación. Los resultados indican que, al menos para las aleaciones de aluminiomagnesio examinadas con alto contenido en magnesio, se consigue una resistencia elevada a la formación de impurezas para un bajo contenido de berilio, además del contenido, según la invención, de vanadio en el baño. Por otra parte, cuando la adición de vanadio está conforme al margen definido por la invención, un contenido en berilio de aproximadamente 25 ppm es suficiente para mejorar considerablemente la resistencia a la formación de impurezas. 20 25 30 35 TABLA 1 Carga Si Fe Cu Mn Mg Cr Zn Ti Be V 1 2,36 0,08 <0,001 0,78 5,31 <0,001 0,002 0,13 0,0011 0,072 2 2,30 0,08 <0,001 0,74 5,69 <0,001 0,01 0,11 0,0043 0,0052 3 2,37 0,08 <0,001 0,79 5,28 <0,001 0,002 0,12 0,0026 0,080 4 2,38 0,08 <0,001 0,78 5,27 <0,001 0,002 0,08 0,0026 0,072 5 2,47 0,11 <0,001 0,70 6,29 <0,001 0,006 0,13 0,0033 0,021 6 2,13 0,09 <0,001 0,70 5,61 <0,002 0,005 0,15 0,0025 0,045 TABLA 2 40 45 50 55 60 Carga Contenido en Be (ppm) Contenido en V ( % en peso) Tiempo antes de la formación de impurezas (h) 1 11 0,072 68 2 43 0,005 63 3 26 0,080 158 4 26 0,072 139∗) 5 33 0,021 160∗) 6 25 0,045 171∗) ∗) Ninguna formación de impurezas, prueba interrumpida 3 ES 2 193 716 T3 REIVINDICACIONES 5 1. Procedimiento de fabricación de aleación de fundición aluminio-magnesio con un contenido de al menos un 2,5 % en peso de magnesio, caracterizado porquese añaden entre un 0,02 y un 0,08 % en peso de vanadio y entre 11 y 50 ppm de berilio a la aleación en estado fundido, para reducir la sensibilidad del baño de la aleación a la formación de impurezas. 2. Procedimiento según la reivindicación 1, caracterizado porque el contenido de la adición de vanadio está comprendido al menos entre un 0,02 y un 0,05 % en peso. 10 15 3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el contenido de la adición de berilio puede alcanzar entre 11 y 35 ppm. 4. Procedimiento según la reivindicación 1 para la fabricación de aleaciones de fundición que contienen: entre un 2,5 y un 7 % en peso de magnesio un máximo de un 2,5 % en peso de silicio 20 un máximo de un 1,6 % en peso de manganeso un máximo de un 0,2 % en peso de titanio 25 un máximo de un 0,3 % en peso de hierro un máximo de un 0,2 % en peso de cobalto entre un 0,02 y un 0,08 % en peso de vanadio 30 entre 11 y 50 ppm de berilio. ası́ como aluminio para el resto e impurezas que resultan de la fabricación con contenidos máximos de 0,05 % en peso para cada elemento, y un 0,15 % en peso en total. 35 5. Procedimiento según la reivindicación 4 para la fabricación de aleación de fundición. 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 4