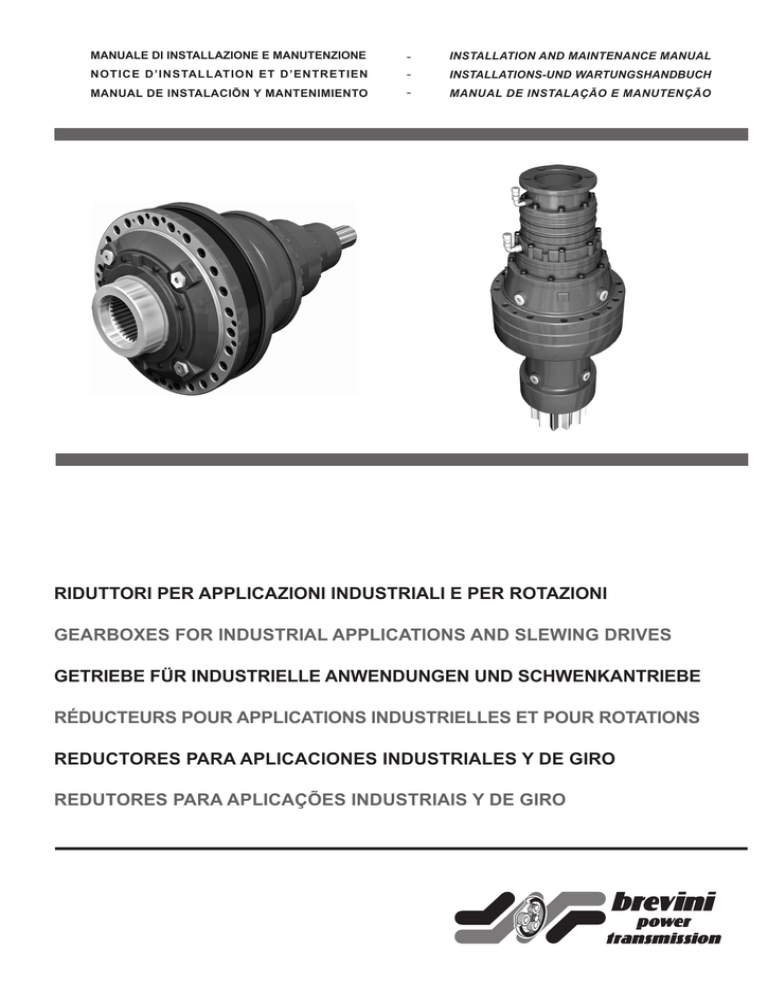

italiano - Brevini Power Transmission

Anuncio