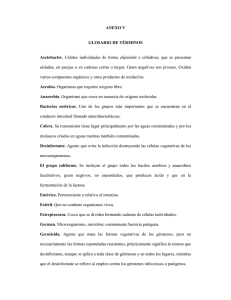

ANÁLISIS Y EVALUACIÓN DE LOS PROCESOS DE LIMPIEZA

Anuncio