universidad de jaén estudio del pretratamiento con agua

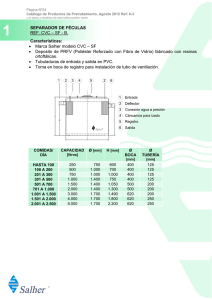

Anuncio