Como mecanizar aceros de bajo carbono.

Anuncio

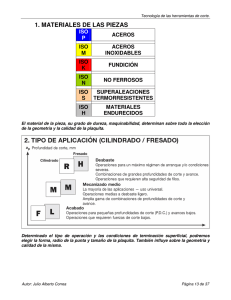

Tecnología de las herramientas de corte. también desarrollan un papel importante en la protección del borde de corte durante el mecanizado en seco. Algunos de los insertos de herramientas de corte más efectivos para el mecanizado en seco combinan un sistema de recubrimiento especialmente diseñado, con una zona de sustrato enriquecida en cobalto que ofrece un interior fuerte y una superficie tenaz. Un recubrimiento multicapas excepcionalmente grueso, de 20 micras, se obtiene mediante una combinación de procesos de deposición química de vapores convencional y de temperatura media. La primera capa de TiCN produce la adhesión necesaria al sustrato y le da tenacidad al borde. Enseguida, una capa de Al2O3 de grano fino proporciona la efectiva barrera térmica necesaria para el mecanizado en seco y para el corte a altas velocidades. Una segunda capa sándwich de TiCN, resistente a la abrasión, ayuda a controlar el desgaste de los flancos y la formación de cráteres, mientras que la capa superior de TiN da resistencia al abarrotamiento del borde y hace más fácil la determinación del desgaste en el inserto. Como mecanizar aceros de bajo carbono. Los materiales con poco carbono y forjados a menudo pueden ser difíciles de trabajar en el torno, ya que pueden producir virutas más largas. Formar una buena viruta que se rompa es la llave para mantener altos niveles de la productividad, pues las virutas pequeñas y manejables dirigidas hacia el rompe virutas se pueden evacuar más fácilmente. Las virutas formadas de esta manera causan pocos problemas de atascamiento y de terminación de la superficie. Es fundamental trabajar sin problemas en áreas donde es un gran desafío la evacuación de la viruta. La profundidad del corte (ap) La relación entre la profundidad del corte y el radio de la punta de la plaquita tiene una gran influencia a la hora de romperse la viruta. Los mejores resultados en esta área, se alcanzan con una profundidad del corte más grande, o por lo menos cerca del valor del radio de la punta de la plaquita. Esta relación ayudará en la reducción de las fuerzas de corte radiales. Seleccionar una profundidad más alta o un radio más pequeño de la plaquita (una relación más alta del corte de ap/re) es tan importante como asegurarse de que las virutas alcanzan el rompe viruta. Avance (fn) Aumentar los valores del avance (fn), al trabajar materiales con poco carbono y forjados también tenga una influencia grande para romper la viruta. Un nivel de avance bajo dará lugar a la formación de virutas finas que son muy duras de romper. Las velocidades de avance bajas, conjuntamente con profundidades más pequeñas del corte también significan que la viruta no puede alcanzar el rompe viruta de la plaquita. Para solucionar estos problemas, trate siempre que el valor del avance sea lo más alto posible. Hay que tomar en consideración la estabilidad de la pieza de trabajo, de la herramienta, y de los requisitos superficiales de terminación que tendrán una influencia directa en la alimentación más alta de avance que pueda ser alcanzada en la máquina. Autor: Julio Alberto Correa Página 32 de 37 Tecnología de las herramientas de corte. Las direcciones del corte Para la mejor formación de viruta, es conveniente elegir siempre una dirección del corte que proporcione un ángulo lo más cercano a 90° como sea posible (se debe evitar que el ángulo de entrada sea muy pequeño. Una formación mejor de la viruta se puede alcanzar con una dirección de avance hacia abajo en los frenteados que también reducen al mínimo el riesgo de la vibración. No se recomienda Se recomienda Una solución única para la formación de la viruta en los materiales de bajo carbono Finalmente, aplicando estos conceptos en aceros de bajo contenido de carbono, evitando la acumulación de viruta en la zona de corte, se conseguirá: • Una producción más continua y menos tiempo muerto de la máquina con un riesgo reducido de la viruta que se atore durante el mecanizado. • Una terminación superficial mejorada con pocas virutas para dañar los materiales. • Riesgo reducido del daño de la herramienta de virutas no evacuadas. Torneado de Piezas de Acero inoxidable La dureza de los materiales de la pieza de trabajo afecta la vida útil de las herramientas de corte. Un material duro suele exigir que se disminuya la velocidad de corte para mantener la vida útil de la herramienta. El acero inoxidable se endurece por deformación cuando se estira en frío, siendo el austenítico él que más se endurece. Incluso las barras que han sido enderezadas se estiran en frío hasta cierto punto, con unos valores de dureza de superficie de 300 HB o más, aunque el interior del material tenga la mitad de la dureza especificada. El cromo influye muy poco en el mecanizado en comparación con el níquel y el molibdeno. Éste, sobre todo, causa más endurecimiento por deformación. El corte de metal en sí implica cierto estirado en frío. La capa endurecida por deformación es mucho más gruesa en el acero inoxidable austenítico que en el acero de bajo carbono. Suele ser más ventajoso seleccionar una profundidad de corte y velocidad de avance que asegura que la arista de corte penetre el material atravesando la zona dura. Autor: Julio Alberto Correa Página 33 de 37 Tecnología de las herramientas de corte. La conductividad térmica tiene un papel importante en el corte de metal, en el sentido de que la mayoría del calor de la zona de corte se elimina con la viruta durante el mecanizado de acero. Sin embargo, el acero inoxidable tiene una conductividad térmica más pobre, dejando más calor en la zona. Estas temperaturas de corte más altas aumentan la tendencia de desgaste de la herramienta. Así mismo, la deformación plástica es un factor de riesgo alto. Una geometría positiva y un rompe virutas abierto con un avance de viruta más fluido y suave significan menos calor. Una plaquita positiva significa un corte y un avance de viruta más continuo con menos variaciones en las fuerzas de corte y temperaturas más bajas así como menos endurecimiento por deformación del material. Una arista de corte más afilada significa una acción de corte más suave con unas fuerzas más bajas y menos formación de rebabas en las piezas de trabajo. La arista más afilada conlleva menos deformación del material de la pieza de trabajo. Se ha descubierto que una arista de corte positiva y afilada, combinada con un rompe virutas abierto correctamente equilibrado, es la mejor solución para el mecanizado de acero inoxidable. Sin embargo, estas características deben ser sopesadas con la necesidad de conseguir una estabilidad y una fuerza de arista suficientes en el proceso de mecanizado. Esta plaquita tiene que estar bien sujetada con suficientes tapas soportes y tener aristas de corte reforzadas así como cortes intermitentes. El recubrimiento de alúmina funciona como una barrera efectiva contra el desgaste químico, así como barrera contra el desgaste en cráter. Asimismo, actúa contra la carga térmica excesiva, lo que es aún más importante en el mecanizado de acero inoxidable. En lo que a ello se refiere, son muy importantes tanto la resistencia frente al impacto térmico como la resistencia a la fluencia y al impulso mecánico. Como base del recubrimiento de plaquitas se ha incorporado en el sustrato una capa de carbonitruro de titanio deposición química de vapor de temperatura mediana (MTCVD-TiCN). La estructura de este recubrimiento también es interesante, ya que sus granos crecen como columnas. Ello proporciona una buena resistencia al desgaste, debido a que todos los granos se sostienen entre sí en la estructura de columna. Lo que significa que el desgaste ocurre a través de un número de granos que no inician y, por consiguiente, no propagan grietas. El resultado es una prolongación notable de la vida de herramienta en las aplicaciones en las se prevé una vida de herramienta más corta. Por último, unos consejos prácticos a tener en cuenta antes del torneado del acero inoxidable: • • • Durante la programación, tener en cuenta que la superficie de las barras tiene valores de dureza más altos que el centro y que las tendencias de manchado aumentan hacia el centro de la barra (especialmente cuando se alcanza el límite de velocidad del husillo de la máquina) Para cortes intermitentes, reducir o quitar el líquido refrigerante. Ponerse en contacto con un distribuidor de herramientas de corte que proporcione un servicio de ayuda para las aplicaciones, etc. Torneado de Piezas de Fundición Una selección de geometrías robustas, podrá garantizar la más alta productividad en operaciones de desbaste. El principal inconveniente es la dureza del material, ya que sus virutas fragmentadas no son problema en el mecanizado. Es necesaria una mayor resistencia al desgaste y a la craterización cuando se mecaniza fundición gris a elevadas velocidades. Un desgaste rápido provocará una rotura prematura del filo debido a la formación de fisuras térmicas y astillamiento, así como unos resultados deficientes, por ejemplo, desmoronamiento de la pieza mecanizada, calidad superficial deficiente, ondulación excesiva, etc. Autor: Julio Alberto Correa Página 34 de 37 Tecnología de las herramientas de corte. Los materiales de herramientas de corte de cerámica, se consideran los más adecuados, pero cuando se comparan entre sí, varían en tenacidad, dureza, resistencia a los choques térmicos y estabilidad química. Los requisitos durante el mecanizado de fundición gris a alta velocidad hacen que resulten una excelente elección las calidades con nitruro de sicilio. En operaciones de acabado más ligeras, las calidades cerámicas mixtas o las cerámicas puras son una alternativa muy productiva. Un recubrimiento fino pero tenaz por deposición física en fase vapor proporciona una barrera suficiente para retardar la formación y propagación de las fisuras químicas. Este tipo de recubrimiento constituye también la solución adecuada para el fresado sin refrigerante en todas las fundiciones, excepto la gris. Los distintos tipos de fundición presentan mecanismos de desgaste diferentes durante el mecanizado. Será necesario un recubrimiento más tenaz, en combinación con unas buenas propiedades térmicas, para abordar, por ejemplo, la carga más elevada que supone la rotura de la viruta en fundición nodular. Sin embargo, las plaquitas recubiertas por deposición física en fase vapor (PVD) permiten abordar con éxito todas las dificultades. Un recubrimiento de alu-nitruro de titanio, logra el equilibrio necesario entre un sustrato de la plaquita más duro y la tenacidad necesaria para abordar la amplia gama de maquinabilidad que predomina en las distintas fundiciones. Además, el portaherramientas debe ser más seguro, estable y preciso, un sistema adaptable y flexible para afrontar los requisitos más exigentes. Mecanizado de Materiales no Ferrosos. El diamante, el material más duro que se conoce, permite mecanizar metales no férreos y materiales no metálicos de forma más rápida y con menos costos que con el metal duro. Los filos de corte agudos producen superficies limpias con un excelente acabado. Se debe aplicar bajo buenas condiciones. La plaquita con punta de diamante ofrece una buena duración de la herramienta. La plaquita de metal duro con recubrimiento de diamante ofrece un control de la viruta muy eficaz. Es fundamental, en estos mecanizados, el amarre: una sujeción buena y estable es algo esencial si se va a utilizar el extraordinario potencial de las plaquitas cerámicas y de diamante. Un sistema que le proporciona una sujeción segura en plaquitas lisas y con agujero, se recomienda particularmente para materiales y operaciones que impliquen unas fuerzas de corte grandes y variables. Autor: Julio Alberto Correa Página 35 de 37 Tecnología de las herramientas de corte. Los portaplaquitas con placa de presión de metal duro permiten una buena evacuación de la viruta y reducen la erosión en aplicaciones con alta velocidad. La combinación de plaquitas con agujero tipo Q y el porta de sujeción rígida mejora notablemente el rendimiento de la herramienta comparado con el de las plaquitas lisas en portaplaquitas estándar. El agujero tipo Q en la plaquita elimina el riesgo de que ésta se mueva - algo especialmente importante en operaciones exigentes de desbaste donde se emplean unas elevadas fuerzas de corte. Mecanizado de Piezas Templadas - Torneado contra Rectificado Dada la significativa reducción de costes y al aumento de la productividad derivados del torneado de piezas duras, el rectificado ha dejado de tener aceptación como proceso válido para llevar a cabo el acabado en superficies de piezas de acero de cementación. Al ser un método con un simple punto de contacto, el Torneado de Piezas Templadas (TPT) puede fácilmente realizar contornos complejos sin necesidad de incrementar los costos que supone una muela, a veces con perfil constante, que se requiere en estos casos. Similarmente, el TPT permite el mecanizado de múltiples operaciones con una sola preparación. El resultado es una excelente precisión posicional, un manejo reducido de las piezas y un menor riesgo de ocasionar daño en las mismas. El medio ambiente también se beneficia del TPT con la eliminación del regenerado de la muela y la posibilidad de trabajar sin refrigerante. Todo en uno, el TPT reduce los costos de máquina-herramienta, proporcionando mayor producción, mejor control de la misma y alta calida. Sumando todos estos factores, el ahorro en costos por cambiar al método de TPT será considerable. Generación de superficie Rectificado Torneado Método Un sólo punto de contacto Multi-puntos de contacto Herramienta Plaquitas de nitruro de boro cúbico Muela (alúmina, carburo de silicio) Tensión residual Compresión (principalmente) Compresión (principalmente) Perfil superficial El Torneado de Piezas Templadas (TPT) produce una mejor superficie en aceros templados que el rectificado. La estabilidad, en diferentes maneras, es la clave del factor éxito en el TPT. No sólo influye la estabilidad de la máquina, también la rigidez y estabilidad térmica son elementos vitales en la producción, precisión y alta calidad de acabado de la pieza. Autor: Julio Alberto Correa Página 36 de 37 Tecnología de las herramientas de corte. Una gran rigidez y estabilidad de la máquina minimizarán los efectos que provocarían unas fuerzas de corte variables sobre la superficie del perfil de la pieza mecanizada. Esto desembocará en una mayor capacidad del proceso. La precisión en las guías y en el posicionado de los carros también son un criterio importante a considerar cuando se elige una máquina para realizar el TPT. No resulta sorprendente que cuanto mayor sea la estabilidad de su concepto global de máquina mayor será su capacidad de mantener unas tolerancias dimensionales más estrechas. También conviene pensar en la estabilidad térmica de la máquina.El calor generado en cualquier zona de la máquina puede afectar a las tolerancias de la pieza a trabajar, por tanto, deberá controlarse meticulosamente. El refrigerante puede contribuir a eliminar el calor enfriando el husillo de la máquina y la pieza arrastrando las virutas, facilitando de esta forma la evacuación de las mismas, contribuyendo a obtener unas mejores tolerancias dimensionales. A este respecto, los tornos verticales, sin espacio para el alojamiento de viruta, son un buen ejemplo de “sistemas de mecanizado termoestables”. Nota: Dejamos para un estudio posterior la tecnología de las herramientas de corte de perforado, así como el torno – fresado, ya que haría demasiado extenso este informe, que tiene como objetivo brindar una plataforma de conocimientos básicos, fundamentalmente, como se aclaró al principio, en los cortes en el torno. Fuentes consultadas: • • • • • • • • Manual de Sandvik Coromant – “Guía Técnica del Mecanizado”. Folleterías: Catálogos y suplementos de Sandvik Coromant / Catálogos Iscar LTD / Catálogos Seco Tools AB./ Catálogos de Kennametal Inc. “Tecnicas Modernas del Mecanizado” – Ing. Guillermo Castro www.wikipedia.com www.monografías.com (Br. Edgar Rosales) www.metalunivers.com/Tecnica/Hemeroteca www.coromant.sandvik.com/ar www.widia.com Autor: Julio Alberto Correa Página 37 de 37