Spanish Oilfield Review

Anuncio

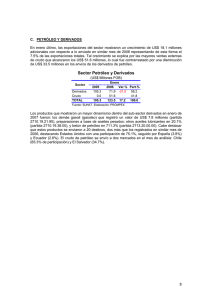

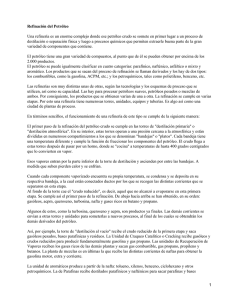

Revisión de las operaciones de refinación: Una mirada por detrás del cerco David Allan Consultor Houston, Texas, EUA Paul E. Davis Chevron Richmond, California, EUA Las operaciones de perforación y producción son sólo el comienzo; se requieren procesos de refinación complejos a menudo llevados a cabo en condiciones de temperatura y presión extremas, para convertir el crudo producido en los productos que mueven a toda la humanidad. Desde las plataformas de aguas profundas, con costos del orden de varios miles de millones de dólares, hasta las excavadoras mecánicas que extraen las areniscas petrolíferas del permafrost, los productores de petróleo atraen la atención del público. El petróleo crudo que se obtiene con estas tareas desaparece detrás de los cercos de las refinerías, en unas 658 localizaciones distribuidas por todo el mundo. Estas plantas abarcan desde una ins- Un producto final de la actividad de producción es el petróleo crudo. El crudo producido incrementa significativamente su valor una vez convertido en productos terminados. Al igual que las actividades del sector de exploración y producción, el proceso de refinación incluye operaciones ejecutadas en condiciones extremas y el uso de tecnología de avanzada. talación en Venezuela que trata 149,000 m3/d [940,000 bbl/d] hasta localizaciones que manipulan menos de 160 m3/d [1,000 bbl/d].1 A pesar de esta enorme disparidad de tamaño, estas refinerías comparten la meta común de convertir el petróleo crudo en productos terminados valiosos y aprovechables. Esto convierte a la historia de la refinación en un relato importante; tanto desde el punto de vista económico como tecnológico. Se trata además de una historia de logros científicos y mejoramiento continuo. La refinación representa un enlace vital en la economía mundial. El incremento de los niveles de ingresos y el crecimiento de las poblaciones ejercen una presión continua sobre los combustibles para el transporte y todos los productos químicos elaborados a partir del petróleo (abajo).2 Esta presión para producir un suministro creciente de combustibles y químicos está acompañada por normas ambientales internacionales cada vez más estrictas. Para satisfacer estas demandas, los refinadores están explotando literalmente hasta la última gota de cada barril y están procesando petróleos más pesados a medida que los suministros de crudo convencionales se vuelven escasos. Recursos recuperables 1. “Global Refining Capacity Increases Slightly in 2006,” Oil & Gas Journal 104, no. 47 (Diciembre de 2006): 56–60. McKetta JJ Jr (ed): Petroleum Processing Handbook. Ciudad de Nueva York: Marcel Dekker, 1992. 2. Energy Outlook 2006 (Panorama Energético 2006) de ExxonMobil. http://www.exxonmobil.co.uk/Corporate/ Citizenship /Imports/Energy Outlook06/slide_9.html (Se accedió el 10 de febrero de 2007). Meyer RF y Attanasi ED: “Heavy Oil and Natural Bitumen—Strategic Petroleum Resources,” USGS (Agosto de 2003), http://pubs.usgs.gov/fs/fs070-03/ fs070-03.html (Se accedió el 10 de febrero de 2007). 3. Nelson WL: Petroleum Refinery Engineering, 4a. ed. Ciudad de Nueva York: McGraw-Hill, 1958. 4. El tratamiento del petróleo pesado ha planteado nuevos desafíos también para los productores. Las propiedades físicas del petróleo pesado hacen que la mayoría de sus variedades sea difícil de transportar a la refinería por medios convencionales. Los productores deben decidir si han de preparar el petróleo pesado para su despacho por procesos de dilución o mediante un mejoramiento parcial o total en sitio. 5. Davis NC: “Overview of Domestic Petroleum Refining and Marketing,” (5 de febrero de 2007), http://www.eia.doe.gov/ emeu/finance/usi&to/downstream/update/index.html (Se accedió el 13 de febrero de 2007). 6. Davis P, Reynolds J, O’Neal A y Simmons K: Crude Oil and Its Refining. Richmond, California, EUA: Universidad Técnica de Chevron, 2005. 16 Petróleo equivalente, millón de bbl/d 120 Por su colaboración en la preparación de este artículo, se agradece al Dr. Douglas Harrison, Universidad Estatal de Luisiana, Baton Rouge, EUA. 100 80 Areniscas petrolíferas, 651,000 millones de bbl Demanda de líquidos 60 Petróleo pesado, 434,000 millones de bbl Biocombustibles Otros 40 Líquidos del gas natural Petróleo convencional, 952,000 millones de bbl Areniscas petrolíferas 20 Crudo y condensado 0 1980 1990 2000 2010 2020 2030 Año > Suministro y demanda globales de líquidos. Se espera que la demanda global de líquidos (transporte, industrial, residencial, comercial y generación de energía) aumente, pasando de los 13.5 millones de m3/d [85 millones de bbl/d] actuales hasta aproximadamente 18.3 millones de m3/d [115 millones de bbl/d] en el año 2030 (izquierda). La mayor parte de esta demanda será satisfecha con crudo y condensado. A medida que las reservas de crudo convencionales se vuelvan escasas, más dependeremos del petróleo pesado para satisfacer la demanda de líquidos. El petróleo pesado recuperable (22°API o un valor inferior) (derecha) constituye casi un 50% de las reservas de petróleo convencionales. Las contribuciones de las areniscas petrolíferas se incrementarán a lo largo de todo este período, pasando de aproximadamente 320,000 m3/d [2 millones de bbl/d] a casi 1.1 millón de m3/d [7 millones de bbl/d] en el año 2030. (Demanda global de líquidos adaptada con el permiso de Energy Outlook 2006 de ExxonMobil, referencia 2. Recursos recuperables adaptados de Meyer y Attanasi, referencia 2.) Oilfield Review Este artículo analiza el proceso de refinación y su evolución desde sus comienzos sencillos, con equipos que operaban mediante cargas de alimentación (dosificadas en el tiempo [batch]) hasta las plantas altamente automatizadas de nuestros días que funcionan durante las veinticuatro horas del día. Examinaremos además el agregado creciente de los petróleos pesados en las cargas de alimentación de las refinerías y la tendencia hacia la obtención de niveles de contaminantes casi nulos en los combustibles utilizados para el transporte. Desde los comienzos sencillos hasta el desarrollo de una industria global clave Si bien los historiadores hablan sobre la utilización del petróleo y el alquitrán en los tiempos antiguos, la primera refinería conocida fue construida en 1860 en Titusville, Pensilvania, EUA, a un costo de US$ 15,000.3 En ese entonces, al igual que ahora, el desafío del refinador era convertir el petróleo crudo viscoso de alto punto de ebullición, en productos de menor punto de ebullición. Los primeros refinadores empleaban sistemas operados por cargas de alimentación en lugar de sistemas continuos, y utilizaban el craqueo termal como proceso de conversión (Véase “Glosario de refinación,” próxima página). En este tipo de craqueo, las moléculas de petróleo grandes se descomponen termalmente en Otoño de 2007 moléculas de sustancias de menor punto de ebullición. Los materiales de menor punto de ebullición que son estables, abandonan el sistema como gas craqueado, gasolina, y destilados con puntos de ebullición cercanos a los del kerosén y el diesel. Los demás componentes menos estables se polimerizan para formar productos más pesados que el crudo original. El craqueo termal para producir gasolina o nafta para motores fue el proceso de conversión principal durante la primera parte del siglo XX. La utilización de procesos termales alcanzó su punto álgido en la década de 1930, y subsiguientemente declinó con la introducción del craqueo catalítico en lecho fluido durante la Segunda Guerra Mundial. El craqueo catalítico finalmente desplazó al craqueo termal como proceso de conversión principal, aunque en muchas refinerías pequeñas se sigue utilizando un proceso de craqueo termal medio. Este desplazamiento del proceso termal se debe a la mayor producción de gasolina de alto octanaje del craqueo catalítico, con menos combustóleo (fuel oil) pesado y ningún subproducto de coque. Después de la guerra, las operaciones de refinación continuaron madurando y expandiéndose a través del empleo de catalizadores sofisticados y del control automático de los procesos. Estas mejoras incrementaron los niveles de conversión y mejoraron la selectividad de los productos deseados. Hoy, los refinadores se enfrentan con el mismo desafío que confrontaron sus predecesores hace más de cien años; los productos de las refinerías deben satisfacer las demandas del mercado. El mercado actual demanda un combustible para el transporte que entre en ebullición por debajo de 345°C [650°F], con un contenido de azufre casi nulo. El problema es que el petróleo crudo raramente se presenta de esa forma. El crudo dulce liviano, tal como los Brent y West Texas Intermediate, cuyo contenido sulfuroso es inferior a 1.0% en peso, se ha vuelto escaso y costoso debido al desplazamiento del mercado hacia el crudo más pesado, con niveles de azufre que oscilan entre 1.0 y 3.0% en peso. El incremento del uso del petróleo pesado con niveles de azufre superiores a 3.0% en peso ha impuesto más demandas sobre las refinerías.4 La diferencia de calidad entre el petróleo liviano y el petróleo pesado se observa en el precio de mercado que pagan los refinadores por la carga de alimentación. El diferencial de precios entre el crudo liviano (>40°API) y el petróleo pesado (<20°API) varía con el mercado, siendo un valor típico el de US$ 9.0 por barril.5 Con la gran demanda de combustibles livianos para el transporte, entre el 70 y el 90% del barril de dichos productos ahora entra en ebullición por debajo de 345°C.6 17 Glosario de refinación Compuestos aromáticos—término general que se utiliza para designar a los hidrocarburos de petróleo que contienen al menos una estructura de anillo con enlaces dobles alternados. Procesamiento por carga (batch)—método de producción en el que los ingredientes se mezclan en un recipiente y se aplican las condiciones requeridas; transcurrido un cierto tiempo, el proceso se cierra y el recipiente se vacía. Campana de burbujeo—una campana ranurada colocada por encima de un tubo ascendente de vapor en una columna de destilación para facilitar el contacto vapor-líquido. Los conjuntos de campana de burbujeo y tubo ascendente se disponen en bandejas horizontales en la columna. Otros conjuntos de contacto de bandejas, comunes en las refinerías, son las bandejas perforadas y las bandejas de válvula. Coque—material carbonáceo formado por reacciones de condensación a temperaturas elevadas. Coquificación—proceso de craqueo termal severo del residuo bajo vacío para producir coque y productos más livianos. La variante más común es la coquificación retardada en la que se utilizan tiempos de residencia largos a alta temperatura para llevar el proceso a una conversión casi completa. Procesamiento continuo—método de producción con capacidad para producir un producto sin interrupción. Craqueo—rotura de un enlace carbono-carbono ya sea por medios termales (coquificación) o con la ayuda de un catalizador (craqueo catalítico, hidrocraqueo). Desasfaltado—utilización de un hidrocarburo liviano para separar el asfalto de la solución. Destilado—corriente de refinería que ha sido vaporizada y condensada. Destilación—separación de los componentes sobre la base de sus diferencias de volatilidad. Reacción endotérmica—reacción química que absorbe calor. Ensuciamiento—flujo restringido en los conductos o los recipientes de las refinerías como resultado de la formación de coque, acumulación de barros o acumulación de partículas. Fraccionamiento—proceso de separación basado en los gradientes de concentración. Combustóleo—amplia clasificación para los combustibles líquidos producidos en la refinería, que van desde los destilados hasta el combustóleo pesado. Gasoil—cualquier corriente de destilado que posea un punto de ebullición superior al de la nafta pesada. Petróleo pesado—petróleo pesado con alto contenido de azufre. Los petróleos pesados son difíciles de refinar debido a los altos niveles de azufre, aromáticos condensados (asfaltenos) y metales. No existe ninguna definición universal para los petróleos pesados pero sus valores de azufre superan normalmente el 3.0% en peso, y su densidad oscila entre 20 y 22°API, o un valor inferior. Isomerización—transformación de una molécula en otra forma (el isómero) con el mismo peso molecular pero diferente ordenamiento estructural. Nafta—corte de destilación con temperaturas de ebullición que varían entre 32 y 220°C [90 y 430°F]; las naftas suelen clasificarse de acuerdo con el proceso y el rango de temperaturas de ebullición. Naftenos—término general que se aplica a los hidrocarburos de petróleo que contienen al menos un anillo saturado. Número de octano—una medida de la resistencia a la autoignición (detonación) del combustible. El número de octano es el porcentaje en volumen de iso-octano de una mezcla heptano-normal-iso-octano que posee las mismas características de detonación que el combustible en cuestión. Olefina—término general que se aplica a los hidrocarburos de petróleo que contienen al menos un enlace doble carbono-carbono. Parafina—término general que se aplica a los hidrocarburos de petróleo saturados que no contienen ningún anillo y poseen un número de carbono mayor a 20. Petroquímicos—nombre genérico dado a una amplia gama de productos producidos mediante la utilización de corrientes de refinería de derivados como carga. Los productos petroquímicos básicos, tales como el etano, pueden provenir directamente de corrientes de refinería o ser producidos por un proceso tal como el craqueo de la nafta. Sílice-alúmina—nombre dado al material básico del catalizador de craqueo catalítico amorfo. El material de sílice-alúmina para el catalizador de craqueo es producido sintéticamente mediante la combinación de silicato de sodio, aluminato de sodio e hidróxido de sodio. Eyección de vapor—pasaje del vapor a través de un eyector a chorro para generar un vacío. Destilación directa—corrientes de fluido de refinería fraccionadas directamente del crudo. Convertidor catalítico de tres vías—cartucho filtrante de los sistemas de escape de gas de los automóviles utilizado para reducir las emisiones. El convertidor actúa mediante la reducción de los óxidos de nitrógeno en nitrógeno y oxígeno, la oxidación del monóxido de carbono que produce dióxido de carbono, y la oxidación de los hidrocarburos sin quemar que resulta en dióxido de carbono y agua. Residuo de vacío—la corriente inferior o la más pesada de la torre de destilación del petróleo crudo al vacío. Reducción de la viscosidad—craqueo termal medio. Zeolita—mineral de sílice-alúmina que posee una estructura porosa abierta. Las zeolitas normalmente experimentan un tratamiento ulterior mediante el intercambio con las tierras raras para producir las propiedades deseadas del catalizador de craqueo catalítico. 18 Oilfield Review Los refinadores han satisfecho estos desafíos mediante la instalación de más capacidad de conversión y terminación de productos. En este artículo, examinaremos cómo una refinería recibe crudo y lo convierte en productos terminados para el mercado. La separación es el primer paso Todas las refinerías poseen tres secciones principales: separación, conversión y terminación.7 Antes de procesar el crudo, los refinadores deben separarlo físicamente según su peso molecular. Esto permite que los pasos de conversión selectivos y específicos operen en forma eficiente. Los productos resultantes de estos pasos de conversión son tratados luego en numerosos pasos de terminación que los prepara para la venta. Todos estos pasos operan en concierto para convertir el crudo en miles de productos (abajo).8 El primer paso en cualquier refinería es la separación del petróleo crudo en corrientes de componentes en una torre de destilación. El petróleo crudo contiene miles de compuestos individuales y, a presión atmosférica, estos com- ponentes pueden entrar en ebullición a cualquier temperatura entre 0°C [32°F] y más de 540°C [1,000°F]. La destilación se utiliza para separar el crudo en diferentes fracciones dentro del rango de temperaturas de ebullición para lograr un proceso de conversión y limpieza efi7. Los términos tratamiento y terminación de productos se utilizan a menudo en forma indistinta. 8. Speight JG: The Desulfurization of Heavy Oils and Residua. Ciudad de Nueva York: Marcel Dekker, 2000. Gary JH y Handwerk GE: Petroleum Refining Technology and Economics, 4a ed. Ciudad de Nueva York: Marcel Dekker, 2001. Operaciones de refinación Separación Conversión Planta de gas Butanos, butilenos Terminación Alquilación Operaciones petroquímicas Productos Productos Tinta Gas licuado de petróleo, gas combustible, carga de alimentación petroquímica Pinceles Teléfonos Hidrotratamiento Elementos de pesca Gasolina Desodorantes 320°F Reformador Cera para pisos Hidrógeno Cintas eléctricas 320 a 450°F Petróleo crudo Destilación 450 a 580°F atmosférica Hidrotratamiento Antiparras de seguridad Hidrocraqueo 580 a 650°F Hidrotratamiento Craqueo catalítico 650°F Conservadores de alimentos Kerosén Kerosén, destilado medio Nafta, kerosén Aceite para calefacción Hidrocraqueo Reducción de la viscosidad Caucho sintético Carga de alimentación petroquímica (gas, nafta) Cápsulas de vitaminas Repelentes de insectos Pinturas Combustóleo (fuel oil) Sombrillas Gasolina, kerosén, diesel oil (combustible diesel) Mangueras para jardines Combustóleo Antihistamínicos Esmalte para uñas Calzado deportivo 660 a 880°F Craqueo catalítico Destilación al vacío Cortes finales livianos Dentaduras postizas Nafta, kerosén Pomada para zapatos Correas de ventiladores 880 a 1,050°F Hidrotratamiento 1,050°F Unidad de desasfaltado Coquificación Gasolina, kerosén Coque Aspirinas Lápiz labial Paracaídas Insoluble Asfalto Soluble Pasta para dientes Hilados Extracción por solventes Aceite aromático Aceite lubricante, cera, grasa Productos de refinería, entre cientos y miles Anestésicos Bolígrafos Válvulas para el corazón Productos petroquímicos > 10,000 > Proceso típico de una refinería que muestra las secciones de separación, conversión y terminación con los productos finales (izquierda). El número de productos de la mayoría de las refinerías asciende a cientos y, en las refinerías de conversión, puede ascender a miles si existe producción de aceites lubricantes, parafinas y grasas. En algunas instalaciones, el gas y la nafta de refinería se envían a las plantas petroquímicas para su mejoramiento ulterior; proceso en el cual los productos finales definitivos ascienden a decenas de miles (derecha). (Adaptado con permiso de Speight, referencia 8). Otoño de 2007 19 A P Campanas de burbujeo O R Campanas de burbujeo Líquido Bandeja V A P O R V A P O R Líquido Bandeja LÍQUIDO LÍQUIDO V LÍQUIDO ciente aguas abajo del proceso. Las refinerías de conversión modernas poseen habitualmente dos torres de destilación en serie; una torre que opera cerca de la presión atmosférica, seguida de una unidad que opera al vacío.9 Estas torres grandes > Proceso de destilación. La destilación del petróleo crudo es un proceso de separación física, termal, en componentes que exhiben distintas temperaturas de ebullición. En una unidad de destilación atmosférica de crudo, la carga de alimentación se calienta en los intercambiadores y en los hornos hasta aproximadamente 370°C [700°F] (extremo superior). A esta temperatura, una porción significativa del crudo se vaporiza y se desplaza en forma ascendente por la columna de destilación, mientras que los líquidos remanentes se desplazan hacia el fondo de la columna. Los vapores que salen hacia el extremo superior de la columna se condensan formando líquido, y una porción retorna a la columna como reflujo. A lo largo de toda la columna, el líquido y los vapores están en contacto; los elementos internos tales como las bandejas o el empaque ayudan a producir este contacto (extremo inferior). En el interior de la columna, se establecen capas termales que se ajustan a las temperaturas de ebullición de las corrientes de productos. Estas corrientes de productos se extraen como corrientes laterales. El nivel de nitrógeno del crudo afecta el color de las corrientes de productos. Desde el extremo superior de la columna hacia abajo, estas corrientes de productos comienzan como fluidos claros y luego se vuelven cada vez más oscuras. La corriente inferior, proveniente de la torre de destilación atmosférica del crudo, es enviada a una torre de destilación que opera bajo vacío si dicha torre existiera. (Adaptado de Davis et al, referencia 6). 20 a menudo poseen la velocidad de alimentación más alta de todas las unidades de la refinería. Una unidad grande puede procesar 32,000 m3/d [200,000 bbl/d] o un volumen mayor de crudo. Las torres contienen bandejas o elementos de empaque estructurados para el contacto vaporlíquido, y es común observar torres de hasta 45 m [150 pies] de altura.10 El esquema de flujo a través de la torre atmosférica y la torre al vacío es directo. Después de remover el agua y la sal, el petróleo crudo se envía a la torre atmosférica (izquierda). En la torre atmosférica, el flujo de alimentación se separa en varias corrientes de componentes: gas, nafta, destilado y residuo. El residuo proveniente de esta unidad se envía a la torre de destilación al vacío para recuperar los líquidos adicionales que entran en ebullición a temperaturas superiores. Estos líquidos se utilizarán luego como carga para las unidades de conversión críticas. Las torres de destilación al vacío utilizan el proceso de eyección de vapor para generar un vacío de 50 a 100 mm de mercurio. Esto mantiene la temperatura lo suficientemente baja como para evitar ensuciar las secciones internas de la torre. Si bien en todas las refinerías la destilación es el proceso de separación primaria, ciertas instalaciones poseen algunos pasos de separación adicionales, tales como el desasfaltado y otros pasos de extracción.11 Las unidades colocadas aguas abajo de las torres transforman las fracciones separadas en productos; aquí es donde se lleva a cabo la verdadera operación. Algunas unidades utilizan catalizadores sofisticados, mientras que otras realizan su trabajo utilizando métodos termales que emplean la fuerza bruta. Las temperaturas de estas unidades oscilan entre 4°C [40°F] en un reactor de alquilación, y 700°C [1,300°F] en un recipiente regenerador de craqueo catalítico. Las presiones pueden alcanzar un valor de 20.7 MPa [3,000 lpc] en una unidad de hidrocraqueo, hasta el nivel casi atmosférico en una unidad de coquificación retardada. El caballo de tiro de la conversión Entre la colección única de elementos de una refinería, los más cruciales son las unidades de conversión; utilizadas para el craqueo catalítico, el hidrocraqueo y la coquificación. Estas unidades convierten las fracciones de petróleo de alto peso molecular provenientes de la separación, en componentes que se convierten en productos terminados. De estas unidades de conversión, el proceso por excelencia es el craqueo catalítico fluido (FCC). El craqueo catalítico, descubierto en la década de 1920, utiliza arcilla tratada como catalizador; Exxon comercializó la primera unidad de lecho fluido en su refinería de Baton Rouge, en Luisiana, en el año 1942.12 Desde entonces, el craqueo catalítico se ha convertido en el proceso más utilizado para la conversión de las fracciones con puntos de ebullición superiores en gasolina y otros productos.13 El proceso de craqueo catalítico posee tolerancia para una amplia variedad de cargas. Una carga común es una fracción con una temperatura nominal de 340 a 540°C [650 a 1,000°F], proveniente de la torre de destilación al vacío. La carga FCC se precalienta e inyecta en una corriente de catalizador fluido móvil proveniente del regenerador en la entrada del reactor (próxima página).14 La temperatura de la corriente del catalizador es de aproximadamente 700°C [1,300°F] y las reacciones de craqueo se producen con rapidez. La cinética de la rotura de los enlaces carbono-carbono es compleja y puede incluir trayectos múltiples y diversas reacciones secundarias. Como resultado de las diversas reacciones, el catalizador que sale del reactor es desactivado a partir de la depositación de carbono. La temperatura en la parte superior de la salida del reactor se encuentra habitualmente entre 480 y 550°C [900 y 1,020°F].15 Los operadores controlan esta temperatura cuidadosamente, ya que posee un efecto importante sobre la distribución de los productos; las temperaturas más bajas favorecen la producción de destilado, mientras que las temperaturas más elevadas favorecen la gasolina y las olefinas livianas. Si bien las reacciones secundarias pueden controlarse en cierta medida por el enfriamiento rápido que se produce en el tope del reactor, ocurren en número suficiente como para que el catalizador que sale del reactor sea desactivado a partir de la depositación de carbono. Después de la separación, el catalizador desactivado pasa al recipiente regenerador donde los depósitos de carbono son quemados totalmente en un proceso controlado de combustión fluidizada, utilizando aire o aire enriquecido con oxígeno. El catalizador regenerado pasa del regenerador al reactor para iniciar el proceso nuevamente. Las temperaturas en los regeneradores de craqueo pueden aproximarse a 730°C [1,350°F], y las paredes de los recipientes deben revestirse con material refractario para proteger la carcasa de acero. Los diámetros grandes de los recipientes mantienen las velocidades del gas a valores suficientemente bajos como para minimizar el arrastre de las partículas finas del catalizador en el gas de combustión. La energía presente en el gas de combustión del regenerador es demasiado valiosa para ser liberada a la atmósfera. Se utiliza habitualmente para generar vapor en una caldera de monóxido de carbono. Oilfield Review Las unidades de craqueo catalítico poseen balance térmico; la combustión del carbono en el catalizador usado provee la energía requerida para precalentar la carga y proporcionar la reacción endotérmica. Habitualmente, se requiere aproximadamente un 70% de la energía proveniente de la combustión para el precalentamiento de la carga y la reacción. El otro 30% es consumido por las pérdidas de calor, el precalentamiento del aire que va al regenerador y la generación de vapor. Una unidad de craqueo catalítico grande puede contener 545 toneladas [600 toneladas métricas] de catalizador circulando a velocidades másicas de algunas toneladas por segundo. El ajuste de los balances simultáneos de masa y energía es la clave del éxito de la operación. Si bien el proceso de craqueo catalítico ha experimentado una serie de mejoras en los últimos 75 años, ninguna produjo un mayor efecto que las mejoras del catalizador en sí. La propiedad clave de cualquier catalizador de craqueo es la presencia de un sitio ácido activo sobre una superficie sólida. Los primeros catalizadores FCC eran de material de sílice-alúmina sintético. Estos catalizadores poseían un distribución aleatoria de sus poros y los diámetros de los mismos eran mucho más grandes que los tamaños moleculares. El descubrimiento decisivo en catálisis de craqueo tuvo lugar en la década de 1960 con la introducción de las zeolitas a la base de los catalizadores de sílice-alúmina. Las zeolitas permitieron la preparación de catalizadores con una estructura tridimensional controlada con poros de tamaño molecular.16 El control del tamaño del poro permite excluir los compuestos aromáticos de alto peso molecular, reduciendo de ese modo las reacciones al carbono indeseables. Estas mejoras incrementaron en forma pronunciada la actividad de los catalizadores y mejoraron la selectividad de los productos deseables. Aún hoy se siguen registrando mejoras adicionales en la actividad y la selectividad de los catalizadores de craqueo. Otro proceso de conversión importante que se lleva a cabo en la refinería es el hidrocraqueo. El hidrocraqueo combina la rotura de los enlaces de carbono-carbono con el agregado de hidrógeno. El proceso fue desarrollado originalmente por I.G. Farben en el año 1927 para convertir carbón en gasolina.17 Existen diversas formas de hidrocraqueo, dependiendo de la aplicación. Éstas abarcan desde el hidrocraqueo medio de los gasoils pesados de vacío efectuado a una presión parcial de hidrógeno que oscila entre 5.5 y 10.4 MPa [800 y 1,500 lpc], hasta el hidrocraqueo severo del petróleo residual llevado a cabo a una presión de 20.7 MPa [3,000 lpc]. Otoño de 2007 Productos Recipiente de liberación Gas de combustión Catalizador usado Vapor Regenerador Reactor Aire, o aire + O2 Vapor Catalizador regenerado Carga > Unidad de craqueo catalítico fluido de una refinería de Chevron (izquierda). El proceso utiliza un catalizador con un tamaño de partícula promedio de aproximadamente 70 micrones; similar al de las partículas de harina o talco. El catalizador es tan fino que se comporta como un fluido si se airea con un gas. En una operación típica (derecha), la carga se inyecta en una corriente de catalizador fluidizado, proveniente del regenerador, y la masa resultante pasa a través del reactor. La reacción es rápida y los productos, el catalizador usado y la carga no convertida se envían al recipiente de liberación donde se separan los hidrocarburos y el catalizador. Los productos y la carga no convertida pasan al área de fraccionamiento. El catalizador usado se envía al recipiente regenerador, y el catalizador caliente regenerado se desplaza a través de una válvula de corredera grande hasta el punto de inyección de la carga, donde el proceso comienza nuevamente. (Adaptado de Davis et al, referencia 6). El hidrocraqueo es un proceso flexible que puede ser diseñado para maximizar la producción de gasolina o diesel, precalentar la carga de la unidad de craqueo catalítico o producir petróleos de base para la fabricación de lubricantes. Independientemente de la aplicación, los reactores de hidrocraqueo utilizan habitualmente un catalizador moldeado, cargado en lechos fijos de corriente descendente.18 Casi todos los catalizadores de hidrocraqueo utilizan una base de sílice-alúmina con un componente metálico, tal como el platino o el paladio. El catalizador de hidrocraqueo se desactiva con el tiempo, a medida que se acumulan depósitos de carbono, cubriendo sitios activos. Este proceso necesita un incremento gradual de la temperatura para mantener los objetivos de conversión procurados. Al cabo de dos o tres años, la actividad del catalizador de hidrocraqueo se reduce hasta un punto en el que la unidad debe cerrarse y el catalizador regenerarse o reemplazarse. La regeneración se lleva a cabo mediante la eliminación por combustión de los depósitos de carbono en sitio. Los catalizadores de hidrocraqueo pueden atravesar varios ciclos antes de ser descartados, previa recuperación de los metales preciosos. 9. En una referencia a las primeras operaciones de las refinerías en las que el proceso prevaleciente era el craqueo termal, estas unidades de destilación se siguen llamando hornos de destilación atmosféricos y al vacío en muchas publicaciones sobre refinería. 10. Hsu CS y Robinson PR (eds): Practical Advances in Petroleum Processing. Ciudad de Nueva York: Springer, 2006. 11. Algunas refinerías utilizan hidrocarburos livianos, tales como el propano, para precipitar asfaltenos en un paso que implica la extracción con solventes. El aceite desasfaltado resultante puede ser utilizado en los pasos del proceso de conversión o para producir lubricantes. 12. La primera utilización de las arcillas tratadas para el craqueo catalítico de las fracciones de petróleo que se transforman en gasolina se atribuye a Eugene Houdry. Para la implementación comercial, a fines de la década de 1930, se empleó un catalizador de tipo gránulo que se desplazaba entre el reactor y el regenerador (lechos móviles). Magee JS y Dolbear GE: Petroleum Catalysis in Nontechnical Language. Tulsa: PennWell Publishing Company, 1998. 13. Gary y Handwerk, referencia 8. 14. Gary y Handwerk, referencia 8. Hsu y Robinson, referencia 10. 15. Hsu y Robinson, referencia 10. 16. Venuto PB y Habib ET Jr: Fluid Catalytic Cracking with Zeolite Catalysts. Ciudad de Nueva York: Marcel Dekker, 1979. 17. Gary y Handwerk, referencia 8. 18. Los reactores de lecho fijo son recipientes cilíndricos verticales, llenos de partículas de catalizador de tamaño, superficie y distribución de poros controlados. 21 Agua de perforación Gas de proceso Nafta pesada de la unidad de coquificación Gasoil liviano de la unidad de coquificación Carga residual Cilindros de coquificación Nafta liviana de la unidad de coquificación Gasoil pesado de la unidad de coquificación Horno Carga más producto de recirculación Coque (+ agua) Combustible > Unidad de coquificación retardada de una refinería de Chevron (izquierda). La carga residual, además del material reciclado, se calientan hasta superar 480°C [900°F] en los hornos de precalentamiento de la carga (derecha). La temperatura es suficientemente elevada y el tiempo de residencia en los hornos suficientemente prolongado como para que se produzca el craqueo termal de la carga a medida que la descarga ingresa en los cilindros de coquificación. Aproximadamente un 70% del producto craqueado termalmente se vaporiza; y el gas sale del cilindro de coquificación y se envía a la torre de fraccionamiento de productos. El 30% restante experimenta reacciones de condensación y se transforma en un coque sólido, rico en contenido de carbono, que finalmente llena el cilindro. Se utilizan pares de cilindros, y cuando uno de los cilindros está por colmar su capacidad, se los conmuta y se remueve físicamente el coque. Inicialmente, el cilindro se limpia con vapor para remover los hidrocarburos adicionales y luego se enfría con agua. Una vez enfriado el cilindro, los cabezales superior e inferior se remueven y el coque se tritura utilizando chorros de agua de alta presión. El tiempo de ciclo en las unidades de coquificación retardada oscila normalmente entre 18 y 24 horas. El coque sólido se vierte en una pileta y se trata como un sólido con trituradoras y un transportador que transporta el material para su despacho. (Adaptado de Davis et al, referencia 6). Si bien el costo de fabricación de las unidades de hidrocraqueo es elevado, la gran demanda de combustibles livianos para motores y su capacidad para producir productos especiales, tales como los petróleos de base para lubricantes, ha despertado recientemente un mayor interés en dichas unidades. Las preocupaciones ambientales relacionadas con los niveles de contaminantes de los productos de las refinerías también han contribuido al crecimiento de las operaciones de hidrocraqueo. El último proceso de conversión importante que se lleva a cabo en la refinería es la coquificación. La coquificación aborda la porción más pesada del barril; aquellos componentes cuyos puntos de ebullición exceden los 540°C [1,000°F] y que se conocen como residuo de vacío. El craqueo catalítico puede alojar una parte del residuo de vacío, y la venta directa de combustóleo y asfalto constituye otro mercado. No obstante, debido al incremento de la demanda de productos livianos y a que cada vez dependemos más de los petróleos pesados, la oferta de residuo de 19. Mouawad J: “No New Refineries in 29 Years, But Project Tries to Find a Way,” The New York Times (9 de mayo de 2005), http://select.nytimes.com/search/restricted/ article?res=F30611FC39540C7A8CDDAC0894DD404482 (Se accedió el 31 de enero de 2007). 20. http://omrpublic.iea.org/refinerysp.asp (Se accedió el 16 de abril de 2007). 21. Hsu y Robinson, referencia 10. 22 vacío a menudo supera la demanda. El refinador debe utilizar un proceso tal como la coquificación retardada para convertir el exceso de residuo de vacío en productos útiles (arriba). A diferencia de la mayoría de los pasos de otros procesos que se llevan a cabo en la refinería, en la coquificación no se utiliza ningún catalizador. Para convertir el residuo de vacío se utilizan el tiempo y la temperatura a través de dos vías de reacción; el craqueo termal y la condensación. Los productos líquidos de una unidad de coquificación retardada abarcan todo el rango que va desde la nafta hasta el gasoil pesado. Debido a la alta concentración de olefinas y otros contaminantes, los líquidos de los productos de la unidad de coquificación deben someterse a un proceso de hidrotratamiento para poder mezclarlos y convertirlos en productos terminados. Dependiendo de la calidad de la carga y de la temperatura del cilindro de coquificación, es posible producir diversas variedades de coque sólido. Los crudos pesados, con alto tenor de azufre, tienden a producir coque con calidad de combustible; un combustible sólido de bajo valor que puede mezclarse con el carbón. Los crudos con menor contenido de azufre pueden producir coque tipo ánodo que se convierte en ánodos para la fabricación de aluminio. Si bien la coquificación retardada es la variante más común del proceso de coquificación, parte de la capacidad de proceso se instala como coquificación fluida; similar al craqueo catalítico fluido, pero sin el catalizador. Las operaciones de terminación completan la escena Aún considerando la importancia de las unidades de conversión para la refinería, la historia no termina allí. Una vez que las grandes moléculas de petróleo crudo han sido convertidas en moléculas más pequeñas, éstas deben atravesar uno o más pasos de terminación. El proceso más utilizado en el arsenal de operaciones de terminación es el hidrotratamiento; nombre genérico dado a una amplia gama de pasos relacionados con la hidrogenación o el agregado de hidrógeno. La razón más común para la utilización del proceso de hidrotratamiento en cualquier corriente de refinación es la eliminación del azufre. Además de eliminar una cantidad sustancial de azufre, el hidrotratamiento también puede apuntar a otros compuestos que contienen metales y nitrógeno; y ocasionalmente se pueden hidrogenar las olefinas y los aromáticos. Las unidades de hidrotratamiento exhiben una amplia gama de condiciones operativas. Estas unidades cubren el rango que abarca desde las simples unidades de kerosén, que operan a Oilfield Review 2004 2005 Australia 2004 2008 EUA 2004 2004 2005 Canadá 2005 Otros, UE 2004 Corea 2004 2006 Japón 2006 Alemania 2004 Nivel de tenor de azufre en la gasolina, fijado como objetivo, ppm 1,000 100 10 1 > Niveles de tenor de azufre en la gasolina fijados como objetivo. La reducción del tenor de azufre en la gasolina para motores constituye una meta importante en relación con el medio ambiente. El azufre presente en la gasolina se convierte en dióxido de azufre en el caño de escape del automóvil, y actúa como veneno para el convertidor catalítico de tres vías. La reducción del contenido de azufre presente en la gasolina incrementa la eficiencia del convertidor de gas de escape, reduciendo de ese modo las emisiones tóxicas. En los últimos años, los organismos gubernamentales de todo el mundo apuntaron a la gasolina para motores como candidata para lograr reducciones importantes del contenido de azufre. Por ejemplo, Japón redujo el contenido de azufre de la gasolina de 100 ppm en el año 2004, a 10 ppm en el año 2006, y Alemania logró 10 ppm en 2004. El concepto de bajos niveles de azufre en la gasolina se está convirtiendo en la regla más que en la excepción. Los niveles de azufre presentes en el combustible diesel siguen un camino similar. (Adaptado de Hsu y Robinson, referencia 10). una presión parcial de hidrógeno de 1.7 MPa [250 lpc], hasta unidades que operan a 10.4 MPa [1,500 lpc] y tratan el material a una temperatura de 340 a 540°C [650 a 1,000°F]. El hidrotratamiento puede utilizarse en modo autónomo para preparar un producto para la venta, o como pretratamiento para el reordenamiento molecular. La demanda de volúmenes cada vez más grandes de gasolina de alta calidad para motores, ha acentuado el interés en los procesos de reordenamiento molecular: el reformado, la alquilación y la isomerización. Este reordenamiento es necesario porque las corrientes cuyas temperaturas de ebullición son equivalentes a las de la gasolina que provienen de la conversión y el hidrotratamiento, son ricas en parafinas y naftenos de cadena recta que poseen bajo número de octano. El proceso de reordenamiento transforma estos componentes con bajo octanaje en parafinas y aromáticos ramificados con números de octano superiores. Todos estos procesos son catalíticos. El reformado y la isomerización se llevan a cabo en la fase gaseosa, utilizando metales preciosos sobre alúmina (reformado), o bien zeolita sobre alúmina (isomerización) como catalizador. La alquilación, por el contrario, se efectúa en la fase líquida utilizando ácido sulfúrico o bien ácido fluorhídrico como catalizador. Los productos generados en todos los pasos asociados con los procesos de conversión y terminación están prácticamente listos para la venta. Los productos de destilación directa pueden necesitar algunos pasos de tratamiento adicionales Otoño de 2007 para el secado y la remoción del azufre, y muchos productos requerirán cierto grado de mezcla y aditivos para satisfacer las especificaciones de venta finales. Dependiendo del lugar, la gasolina usualmente requiere aditivos para la oxidación, metales e inhibidores de corrosión además de aditivos anticongelantes. Según la complejidad y los requerimientos de productos, algunas refinerías pueden estar provistas de unidades para producir asfalto, ceras, aceites lubricantes y grasas. Presente y futuro de la refinación Las refinerías jamás han enfrentado una situación tan desafiante como la que se les plantea en la actualidad. Aquellas que sobrevivieron al colapso de los márgenes de ganancias y la superabundancia de capacidad de fines de la década de 1980 y principios de la década de 1990, ahora ven sus límites de capacidad restringidos. En EUA, no se construye ninguna refinería nueva desde 1976, a pesar del incremento del 45% en el uso de gasolina observado en el mismo período.19 Los refinadores han hecho frente a las restricciones de capacidad mediante la instalación de numerosos proyectos de desbloqueo. En ciertos casos, estos proyectos implican ampliar una refinería existente, mientras que otros pueden consistir en la incorporación de un nuevo catalizador o en el mejoramiento del control de los procesos. Además de los desafíos que plantean las restricciones de capacidad, las refinerías de todo el mundo deben enfrentarse con mayores cantidades de petróleo pesado a medida que se hace más evidente la escasez del crudo dulce convencional. La refinación del petróleo pesado requiere condiciones significativamente más severas para una serie de especificaciones de productos determinadas. Esto plantea una presión adicional en materia de costos de la refinería. Las refinerías prosperan o fracasan según el margen de ganancias que obtienen con cada barril de crudo procesado. No obstante ello, siempre se debaten entre el público que busca precios de combustibles bajos y los productores que quieren vender su crudo al precio más alto. Tanto los productores de petróleo como el público creen que los precios son fijados por las refinerías y que las ganancias de éstas son sustanciales. En realidad, el precio no lo fija ni el refinador ni el productor y los márgenes de ganancias promedio de las refinerías de todo el mundo son, en general, modestos. 20 Los precios se fijan en las diversas bolsas financieras internacionales que negocian contratos de petróleo crudo y productos refinados, y constituyen un reflejo, minuto tras minuto, de la forma en que los inversionistas visualizan las necesidades futuras de energía y productos del petróleo. Todas las partes involucradas operan a merced de esas estimaciones. Al igual que los productores de petróleo crudo, los refinadores también han tenido que afrontar los desafíos que plantea la legislación reglamentaria sobre el medio ambiente. La normativa ambiental comenzó a hacerse más estricta en 1970, y esa tendencia se aceleró en los últimos años. Durante este período, las refinerías han logrado avances importantes en el saneamiento de sus emisiones directas e indirectas. Las emisiones directas se redujeron mediante los sistemas de depuración y control de los gases de combustión, la optimización de los hornos y el incremento de los procesos de monitoreo para reducir las emisiones de hidrocarburos de las válvulas y los accesorios.21 Además, las refinerías se han vuelto más eficientes en el uso de la energía, reduciendo de este modo la producción de dióxido de carbono. En ningún lugar la ofensiva ambiental se ha mostrado más fuerte que en la tendencia hacia la producción de combustibles limpios para el transporte. Esta tendencia se ha expandido rápidamente por todo el mundo (arriba, a la izquierda). Los refinadores constituyen una parte vital del equipo que convierte el petróleo crudo en productos útiles. A medida que un mayor volumen de ese crudo provenga del petróleo pesado y de fuentes con mayor tenor de azufre, las refinerías tendrán que seguir desarrollando nuevas tecnologías para suministrar al mundo productos que sean limpios y al mismo tiempo accesibles. —DA 23