Gestión de activos a nivel de planta

Anuncio

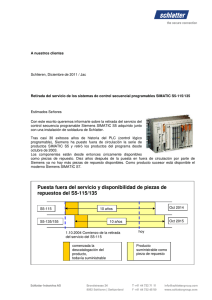

Maintenance_PI-spa.fm Seite 1 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Folleto · Abril 2007 Gestión de activos a nivel de planta Productos para el mantenimiento inteligente en la industria de procesos Maintenance_PI-spa.fm Seite 2 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Introducción Mantenimiento inteligente: mayor productividad ¿Cómo se puede aumentar más la productividad de una planta con un elevado grado de automatización? Las encuestas han dado como resultado que los operadores de las plantas de todos los sectores consideran que el motor más eficaz para aumentar la productividad es disfrutar de una mayor disponibilidad y de menores períodos de inactividad. Los estudios muestran que los períodos de inactividad a menudo están motivados por un mantenimiento no óptimo, pese a que los costes de mantenimiento ya representan una parte significativa de los costes de ciclo de vida. Además, pueden aparecer costes derivados, p. ej., por defectos de calidad o pérdida de imagen, que no se suelen tener en cuenta en este contexto. Unas inteligentes estrategias de mantenimiento pueden contribuir de forma significativa a un aumento de la productividad. Estrategias de mantenimiento Mantenimiento inteligente con SIMATIC PCS 7 Interaccionando con los componentes de automatización y de accionamiento de la gama Totally Integrated Automation, el sistema de control de procesos SIMATIC PCS 7 ofrece unas características de sistema integradas que hacen posible la implantación de estrategias de mantenimiento eficaces. Ventajas para el cliente: Registro y evaluación del estado de la planta y de sus componentes, p. ej., dispositivos de campo. ■ ■ Lanzamiento de las actividades oportunas para eliminar problemas o evitar su aparición. ■ Asistencia al ejecutar estas actividades. En el marco del Business Based Maintenance, le ayudamos a encontrar la estrategia de mantenimiento óptima. Los paquetes de prestación de servicios para el mantenimiento preventivo y predictivo van desde el asesoramiento y la implementación hasta la completa aplicación de procesos de mantenimiento. Para el mantenimiento existen diferentes estrategias según si se reacciona a averías o si se actúa preventivamente. En el caso del mantenimiento correctivo, las medidas no se introducen hasta que se ha producido un fallo, es decir, se corre el riesgo de que se produzcan fallos o bien se minimizan sus efectos por medio de una configuración redundante de equipos o instalaciones. El objetivo de las estrategias preventivas es lanzar actividades de mantenimiento antes de que se produzcan fallos, a fin de evitar las paradas que éstos provocan. Esta estrategia se puede desempeñar con actividades periódicas o función de la condición, que se inician según el desgaste. De forma complementaria, con las actividades predictivas se pueden detectar precozmente problemas incipientes y proporcionar al usuario indicaciones sobre la vida útil restante. Estrategias de mantenimiento 2 Introducción Maintenance_PI-spa.fm Seite 3 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Contenido Introducción Mantenimiento inteligente: mayor productividad . . . . . . . . . . . . . . . . . . . . . . . . . . 2 Gestión de activos a nivel de planta . . . . . . . . . . . . . . 4 Mantenimiento inteligente en la industria de procesos . . . . . . . . . . . . . . . . . . . . . 6 Implementación con SIMATIC PCS 7 Sistema de control de procesos para . . . . . . . . . . . . . 8 Totally Integrated Automation Visualización de información . . . . . . . . . . . . . . . . . . 10 para el mantenimiento Estación de mantenimiento: . . . . . . . . . . . . . . . . . . 11 interfaz gráfica de usuario para el mantenimiento Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Vigilancia y diagnóstico de PC industriales . . . . . . . 13 Diagnóstico de dispositivos de comunicación . . . . . 14 Diagnóstico de la instrumentación de proceso ■ Sensores y analítica de procesos . . . . . . . . . . . . . 16 ■ Posicionadores y válvulas . . . . . . . . . . . . . . . . . . 22 Diagnóstico de componentes de protección, maniobra y accionamiento . . . . . . . . . . . . . . . . . . . . 23 Introducción 3 Maintenance_PI-spa.fm Seite 4 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Gestión de activos a nivel de planta Operación de una planta y disponibilidad En la fase de explotación u operación de una planta se presentan diferentes tareas. La operación propiamente dicha de la planta es tarea del personal operador. Manejan y supervisan la planta y aseguran que los productos deseados se fabriquen con la correspondiente calidad, en la cantidad especificada, en un momento definido y con los mínimos recursos relativos a personal, materias primas, energía, costes, etc. Los operarios de mantenimiento o los ingenieros de control de procesos son los encargados de garantizar una alta disponibilidad de la planta a lo largo de un determinado período de tiempo. Las actividades de mantenimiento también se deben llevar a cabo con la mínima utilización de recursos de personal, material, energía, costes, etc. Como desarrollan diferentes tareas, los dos grupos de personas tienen necesidades distintas de información. El operador de la planta está interesado principalmente en información sobre el proceso, mientras que el operario de mantenimiento necesita información sobre el estado de las unidades de producción. Distintas necesidades de información en la planta Usuario de la planta Información sobre el proceso, p. ej.: ■ Parámetros de recetas ■ Curva de temperatura ■ Valores de presión ■ Aprovisionamiento de materias primas ■ Rendimiento Personal de mantenimiento Información sobre el estado de la unidad de producción , p. ej.: ■ Componentes en buen estado ■ Mantenimiento necesario ■ Fallo ■ Control de funciones 4 Introducción El operador de la planta dispone de información sobre las variables de proceso medidas. Además del propio valor medido y de su estado, la información puede ser, por ejemplo, de si el valor medido aún es válido. El punto de interés esencial del operario de mantenimiento es el estado de la unidad de producción que se refleja en los estados de los equipos y componentes utilizados (es decir, especialmente en los estados de los dispositivos de campo). En este caso, los estados típicos son "Componente correcto", "Necesidad de mantenimiento", "Avería" o "Control de funcionamiento". SIMATIC PCS 7 permite una división clara de la información en función de si es para operadores de planta o para operarios de mantenimiento. Esta gestión de activos a nivel de planta reduce a la cantidad necesaria el volumen de información para cada uno de estos grupos de personas, ofreciendo exactamente la información necesaria para la correspondiente tarea. Al mismo tiempo, aumenta la disponibilidad y la seguridad de la información para el operador de la planta y la calidad de sus intervenciones de manejo. De esta manera aumenta la disponibilidad de la unidad de producción. Maintenance_PI-spa.fm Seite 5 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Gestión de activos a nivel de planta Generalidades El término gestión de activos procede del ámbito económicofinanciero y designa la gestión del activo fijo y circulante de una empresa. Aquí se encuentran las unidades de producción con sus componentes tales como aparatos, máquinas, tuberías, etc., y los dispositivos y equipos para su automatización. Reciben el nombre de activos. En un contexto de producción, la gestión de activos comprende todas las actividades y medidas que sirven para conservar o aumentar el valor de una planta. Además de las operaciones o la optimización de métodos, una actividad esencial es la denominada gestión de activos a nivel de planta, término por el que se entiende el "mantenimiento que conserva el valor y que lo aumenta" (recomendación de la Agrupación de Automatización de la Industria de procesos alemana, NAMUR, NE 91). Con esto se recalca que si bien las actividades de mantenimiento son necesarias para mantener a alto nivel la disponibilidad de la unidad de producción, dichas operaciones deberán poder superar en todo momento un examen de rentabilidad. Actividades de mantenimiento concretas son el mantenimiento preventivo, la inspección, las reparaciones y la eliminación de puntos débiles. Las actividades y los términos mencionados están descritos en la norma DIN 31051 (borrador de 2001). La optimización de las actividades a efectos del examen de costes y beneficios es parte integral de la gestión de activos a nivel de planta. Beneficios de la gestión de activos a nivel de planta La gestión de activos a nivel de planta permite que el operario de mantenimiento identifique y evalúe de forma unívoca los activos, es decir, la unidad de producción y sus componentes, para tomar las medidas adecuadas en caso de que se produzcan desviaciones del estado o condición deseado o esperado. Con la supervisión, es decir, el registro y la evaluación de valores de proceso y magnitudes de estado, se puede determinar la condición de un componente o de un equipo, por ejemplo, de un dispositivo de campo. En este caso se detecta, por ejemplo, que no se dispone de señales del sensor, lo que provoca el diagnóstico "Rotura de cable". Este diagnóstico activa una demanda de mantenimiento que tiene como consecuencia una reparación, es decir, la sustitución del cable roto. Esta actividad, en este ejemplo la sustitución del cable defectuoso, hace que el componente vuelva al estado deseado y cierra el circuito de mantenimiento. Circuito de mantenimiento Introducción 5 Maintenance_PI-spa.fm Seite 6 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Mantenimiento inteligente en la industria de procesos Para describir la automatización de una planta, desde hace tiempo ha probado su eficacia un modelo que distribuye, en niveles de gestión en forma de pirámide, las funciones que deben ejecutarse y los sistemas y componentes necesarios para ello. En función del ámbito en el que se aplica el modelo, existe una cantidad distinta de niveles. Un modelo corriente parte de una división triple en los niveles ERP (Enterprise Resource Planning), MES (Manufacturing Execution Systems) y controles (nivel de procesos y de campo). Al igual que la automatización, el mantenimiento y, con ello, la gestión de activos, también se pueden clasificar en niveles de control. En la pirámide de mantenimiento, en el nivel de controles se capturan y se preprocesan los datos relevantes para el estado de un componente, de manera que se pueda determinar la condición de los componentes. En función de ello, se pueden transferir demandas de mantenimiento a los niveles superiores. En los niveles superiores están establecidas las funciones con las cuales se planifica y se coordina la realización de las actividades lanzadas. Automatización de plantas y mantenimiento en un mismo sistema 6 Introducción Pese a las diferentes tareas, es conveniente y necesario reproducir las funciones de estas dos pirámides dentro de un mismo sistema de control de procesos y no con distintos sistemas. Para ello existen diferentes motivos: ■ Visualización homogénea de todos los componentes y equipos. ■ Ninguna limitación al seleccionar los dispositivos de campo. ■ Tanto para la automatización como para el mantenimiento son relevantes las mismas fuentes de información (dispositivos de campo). ■ Existe una estrecha interacción entre las funciones de automatización y las de gestión de activos, por ejemplo, porque la forma de operar la planta en un momento dado desempeña un papel importante para evaluar el estado de un componente. ■ Los datos de ingeniería para la automatización pueden utilizarse también para el mantenimiento. ■ Simplificación de la operación del sistema, puesto que el usuario sólo debe dominar las herramientas de ingeniería, manejo y supervisión de un único sistema. Maintenance_PI-spa.fm Seite 7 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 La Agrupación Sistemas de Control de Procesos de la Industria Química y Farmacéutica Alemana (NAMUR) ha formulado los requisitos esenciales (NE 91) desde el punto de vista del usuario. Ella concede una gran importancia a la integración de la gestión de activos a nivel de planta en el sistema de control de procesos. ■ La gestión de activos a nivel de planta es parte integrante del sistema de control de procesos. ■ Registro y evaluación del estado de los activos. ■ Integración de todos los activos (equipos de control de procesos y componentes de la planta). ■ Separación de la información relevante para el mantenimiento y de la información de proceso. ■ Visualización homogénea de todos los activos. ■ Ninguna limitación al seleccionar los dispositivos de campo. Además se desea (NE 107) que todos los dispositivos de campo entreguen mensajes uniformes sobre su estado; a saber: ■ Correcto No se conocen limitaciones funcionales. ■ Inseguro Funcionamiento fuera del rango especificado. Operator control & Monitoring ■ Fallo del equipo Es necesario un mantenimiento. ■ Necesidad de mantenimiento Control de funcionamiento (valor de proceso manipulado). ■ Control de funcionamiento, manejo local Fallo (valor de proceso no válido). Gestión de activos a nivel de planta con PCS 7 ■ Las unidades de planta de procesos controladas con SIMATIC PCS 7 y los componentes de la gama Totally Integrated Automation satisfacen los requisitos de NAMUR. ■ La automatización y la gestión de activos a nivel de planta se ejecutan en el mismo sistema. ■ La información para los operadores de la planta y los operarios de mantenimiento se dividen entre la estación de operador y la estación de mantenimiento. ■ Una configuración común y unas interfaces unificadas minimizan el trabajo para conseguir una gestión de activos a nivel de planta eficaz. Diagnostics & Maintenance & Request Operator Station Maintenance Station MOBIC Diagnostic event hierarchical/cyclical Separación de la información relevante para el mantenimiento y de la información de proceso Introducción 7 Maintenance_PI-spa.fm Seite 8 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Implementación con SIMATIC PCS 7 Sistema de control de procesos para Totally Integrated Automation El sistema de control de procesos y los niveles de producción y gestión están conectados entre sí SIMATIC PCS 7 ofrece la solución de automatización integrada y homogénea para todos los sectores, ya se trata de industrias de procesos, manufactureras o híbridas con pasos tanto de fabricación como de procesos. Su diseño y arquitectura permiten que la planta funcione de una forma económica y rentable durante todo su ciclo de vida, empezando por el estudio, ingeniería, puesta en marcha y formación, hasta el mantenimiento, pasando por la operación. SIMATIC PCS 7 no se encarga solamente de las tareas de control de procesos en el proceso de producción principal, sino también de la automatización completa de todos los procesos paralelos, aguas arriba y aguas abajo como, por ejemplo, el tratamiento de aguas residuales o la distribución de energía en un centro de producción. ■ El sistema de ingeniería cómodo y flexible es una herramienta universal para todas las tareas de configuración y todos los componentes del sistema de control de procesos. 8 Implementación con SIMATIC PCS 7 ■ El sistema de interfaz hombre-máquina es la ventana al proceso: Tanto el personal operador como el personal de la planta pueden realizar un seguimiento del proceso, modificar recetas o procesos por lotes y cambiar los valores actuales. ■ Los controladores de SIMATIC PCS 7 ofrecen todas las funciones para solucionar tareas de automatización y de control, en diferentes niveles de seguridad y de prestaciones. ■ Los procesos por lotes controlados por receta se pueden materializar de una forma rápida y sencilla con SIMATIC BATCH. Así se pueden solucionar con flexibilidad desde sencillos procesos monolínea/monoproducto hasta complejos procesos multilínea/multiproducto. ■ En la comunicación, SIMATIC PCS 7 apuesta por los estándares Industrial Ethernet y PROFIBUS. Diagnóstico de los controladores Todas las funciones de diagnóstico disponibles en el sistema de control de procesos y en sus componentes están disponibles en la estación de mantenimiento, donde se visualizan. Maintenance_PI-spa.fm Seite 9 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Gestión de activos a nivel de planta con la estación de mantenimiento Las unidades de planta de procesos controladas y reguladas con SIMATIC PCS 7 y componentes de la gama Totally Integrated Automation satisfacen los requisitos de los usuarios formuladas por NAMUR. La automatización y la gestión de activos a nivel de planta se ejecutan en el mismo sistema. Para evitar que se produzca un exceso de información para los distintos grupos de usuarios, es decir, operadores de planta y operarios de mantenimiento, la información generada se divide. Para ello, la estación de operador (OS) se ve complementada con una estación de mantenimiento (MS). Desde su estación el operador de la planta tiene acceso a toda la información relevante para el proceso y puede intervenir manualmente en el mismo. La información relevante para el mantenimiento no aparece en la estación de operador. Ésta se presenta al operario de mantenimiento agrupada en la estación al efecto. En la estación de operador y en la de mantenimiento, se utilizan las mismas herramientas de interfaz hombre-máquina, y su filosofía es completamente idéntica. La diferencia reside únicamente en los contenidos de información para satisfacer las tareas de ambos grupos de usuarios: los operadores de planta y los operarios de mantenimiento. Gestión de activos con PCS 7 Las ventajas de la gestión de activos a nivel de planta son aplicables a dispositivos de campo, aparamenta de maniobra, equipos de protección y mando, y accionamientos que se pueden integrar en el sistema de control de procesos SIMATIC PCS 7, y también son aplicables al propio sistema de control de procesos. Con la multitud de componentes y equipos de una planta, es muy importante mantener lo más reducido posible el coste de la configuración de la gestión de activos a nivel de planta. Configuración Al configurar el PCS 7, junto a la vista tecnológica de la planta aparece un área de mantenimiento en la que la planta está reproducida desde el punto de vista del mantenimiento. Esta área se crea automáticamente a partir de la configuración del hardware existente, de manera que no es necesario ejecutar pasos manuales para la configuración de esta área. En caso necesario, el operario de mantenimiento puede adaptar la interfaz a sus necesidades de una forma muy sencilla. Las dos áreas se transfieren a las dos estaciones de usuario de acuerdo con la división de la información para los diferentes grupos de usuarios, estando asignadas la vista tecnológica a la estación del operador (OS) y el área de mantenimiento, a la estación de mantenimiento (MS). Al configurar el PCS 7, se obtiene automáticamente un área de mantenimiento propia partiendo de la vista tecnológica de la planta Implementación con SIMATIC PCS 7 9 Maintenance_PI-spa.fm Seite 10 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Visualización de información para el mantenimiento Para poder evaluar de forma clara los estados de equipos y componentes individuales, se ha usado una representación uniforme de símbolos. En el sinóptico general aparece con símbolos unificados el estado de un componente propiamente dicho sí y, como información agrupada, los estados de todos los dispositivos de las jerarquías subordinadas. Por eso, se dispone de símbolos para el propio estado del equipo y para el grado de importancia de una demanda de mantenimiento. Asimismo, se representa el estado de una actividad de mantenimiento. La representación uniforme de símbolos permite reproducir el estado de todos los equipos y dispositivos de automatización y de los componentes de la planta. El aviso de estado agrupado muestra el estado correcto o bien la gravedad de un posible problema con los colores rojo, ámbar y verde, de forma análoga a un semáforo. Mediante un botón, se puede acceder paso a paso a todos los niveles de jerarquía subordinados hasta llegar al nivel más bajo de dispositivos. Good Maintenance request (low) Maintenance req. unknown/ not initiated Simulation Maintenance demand (medium) Maintenance demand initiated Local operation Maintenance alarm (high) Maintenance in progress También existen otras vistas de la información de mantenimiento para que el operario de mantenimiento tenga una visión de conjunto completa sobre toda la información actual relevante para el mantenimiento del activo. Esto permite evaluar de un vistazo el estado de una planta. Símbolos unificados del estado de componentes y equipos Además de la representación homogénea de símbolos, para el sinóptico general es esencial estructurar jerárquicamente la información con la que el operario de mantenimiento tiene acceso también, en caso necesario, a todos los detalles de los componentes y equipos partiendo de una representación general (vista de planta). Vista detallada de un componente La información se estructura de forma coherente y se divide jerárquicamente. El operario de mantenimiento siempre tiene visible la información representada en cada una de las vistas de pantalla, aunque en todo momento tiene un acceso sencillo a toda la información. Extracto de una visualización estructurada jerárquicamente de la información de mantenimiento 10 Implementación con SIMATIC PCS 7 Maintenance_PI-spa.fm Seite 11 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Estación de mantenimiento: interfaz gráfica de usuario para el mantenimiento Para la implementación de la gestión de activos a nivel de planta, se dispone del paquete de software SIMATIC PCS 7 Maintenance Station como opción de SIMATIC PCS 7. Este software permite transformar una estación de operador en una estación de mantenimiento. En la estación de mantenimiento se visualiza información relevante para el mantenimiento sobre los dispositivos de campo, aparamenta de maniobra, accionamientos y componentes del sistema de control conectados. SIMATIC PCS 7 Maintenance Station tiene estructura modular. En plantas pequeñas, la estación de operador y la de mantenimiento pueden funcionar en el mismo PC. Al igual que la estación de operador, la estación de mantenimiento se puede ampliar a una aplicación cliente/servidor que permite utilizar varios clientes. En el servidor de la aplicación cliente/servidor se recogen y archivan las señales y los avisos relevantes para el mantenimiento de los componentes y equipos. El cliente los visualiza. Configuración de una estación de mantenimiento Para la configuración de una estación de mantenimiento, el usuario sólo debe asignar el correspondiente atributo una vez al realizar la configuración. Con ello, se crea automáticamente una jerarquía tecnológica de las pantallas de diagnóstico. Las pantallas de diagnóstico se pueden complementar posteriormente con contenidos específicos del proyecto. Visualización en la estación de mantenimiento En el estado operativo, el cliente de la estación de mantenimiento solicita cíclicamente los datos del correspondiente servidor. El cliente puede acceder además de forma directa a los componentes de hardware y dispositivos de campo mediante una conexión en línea, de manera que el operario de mantenimiento dispone de toda la información relevante en cualquier momento. Con SIMATIC PCS 7 se utilizan componentes diferentes con capacidades de diagnóstico muy distintas. No obstante, desde el punto de vista del mantenimiento, todos los componentes deben visualizarse de la misma manera. Por eso, los estados de mantenimiento y diagnóstico de los componentes se visualizan mediante símbolos homogéneos. Con los símbolos se señaliza el estado de mantenimiento: ■ ■ ■ de un componente (Maintenance State Display), de los equipos subordinados (Maintenance Group Display), y, en caso necesario, el estado de los trabajos de mantenimiento (Operator State Display). Sinóptico general de la planta con iconos de componentes SIMATIC PCS 7 Maintenance Station se basa en productos estándar SIMATIC: ■ ■ ■ SIMATIC PCS 7 ES/OS para la configuración, el manejo y la supervisión. SIMATIC PDM para la conexión de los dispositivos de campo. Servidor OPC SNMP SIMATIC para la conexión de componentes de red. Sinóptico general de componentes en una línea PROFIBUS con símbolos Implementación con SIMATIC PCS 7 11 Maintenance_PI-spa.fm Seite 12 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Estación de mantenimiento: interfaz gráfica de usuario para el mantenimiento Símbolos y módulos gráficos de componentes En las pantallas de diagnóstico, el estado de los componentes o de los componentes subordinados se visualiza con símbolos estandarizados. Símbolo e iconos un componente Bloque gráfico, vista de mantenimiento Los símbolos de los componentes incluyen: Process Device Management ■ Mapa de bits del componente. ■ Tag del componente. ■ Indicador de estado de mantenimiento. ■ Indicador agrupado de avisos de mantenimiento de los componentes subordinados. Haciendo clic sobre un elemento del símbolo, o bien se abre el nivel de la jerarquía subordinada, o bien se abre un bloque gráfico de componentes. Este bloque gráfico contiene diferentes vistas del correspondiente componente, en las que se muestra información adicional específica de los dispositivos. Se dispone de tres vistas estándar. Identificación: En la vista Identificación se visualiza toda la información disponible de la configuración del hardware o sobre SIMATIC PDM en la descripción de dispositivos electrónicos (Electronic Device Description, EDD), en función del componente. Asimismo, se visualiza el estado de mantenimiento y, en caso de que se disponga de él, el estado de un componente redundante. En función de la capacidad de diagnóstico de un dispositivo se dispone de más vistas. Así pues, en la pantalla de manejo de componentes para dispositivos de campo inteligentes (DP, PA, HART) se muestra información adicional que proporciona el gestión de dispositivos de procesos (Process Device Management, PDM). Las modificaciones en la parametrización se gestionan en un libro de registro de modificaciones y pueden consultarse desde la estación de mantenimiento. Al hacerlo, se muestran el momento y el usuario responsable. También se pueden mostrar modificaciones de configuración. Con la gestión de dispositivos de procesos, la información de diagnóstico de dispositivos de campo inteligentes se determina conforme a la EDD de un dispositivo de campo. En la EDD, el fabricante del dispositivo, entre otros, describe adicionalmente la información complementaria que se proporciona en caso de que se produzcan fallos. En este caso se puede indicar la causa, la tendencia e instrucciones para eliminar el fallo. Además, se puede acceder a PDM directamente desde el bloque gráfico. Mediante este acceso, para los dispositivos de campo inteligentes se dispone de toda la información específica del fabricante y de toda la documentación que ha integrado el fabricante. Avisos: En la vista Avisos se muestran los mensajes de error de diagnóstico, las operaciones y las demandas de mantenimiento. Mantenimiento: En la vista de mantenimiento tiene lugar la reacción del operador/usuario a una demanda de mantenimiento del componente. Se pueden exigir trabajos de mantenimiento. Además, también se puede indicar el estado del trabajo. Esta acción se guarda en un registro y se señaliza en los símbolos. Para cada demanda de trabajo se puede introducir un número de instrucción de trabajo y un comentario. El número de instrucción de trabajo no tiene ningún efecto en la estación de mantenimiento y se aplica solamente al registro. Puede utilizarse para la transmisión a la planificación del mantenimiento. Bloque gráfico de la vista detallada de un componente 12 Implementación con SIMATIC PCS 7 Maintenance_PI-spa.fm Seite 13 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Vigilancia y diagnóstico de PC industriales Los PC SIMATIC son PC industriales robustos para soluciones de automatización profesionales que funcionan las 24 h. Gracias a su alta disponibilidad, entre otros, se utilizan en las plantas PCS 7 como estaciones de operador o mantenimiento, pero también como estaciones de ingeniería o servidores OPC. El software de vigilancia y señalización SIMATIC PC DiagMonitor detecta a tiempo posibles fallos de hardware y software, y prepara los mensajes correspondientes para la estación de mantenimiento. En combinación con varios PC SIMATIC es posible diseñar arquitecturas de red cliente/servidor a través de LAN y, así, vigilar con DiagMonitor todos los PC SIMATIC de una planta de fabricación. El servidor web integrado permite consultar y gestionar los datos a través de un navegador de Internet. Al integrar vías de comunicación automatizadas, p. ej., a través de Ethernet, correo electrónico o SMS (teléfono), es posible construir estructuras de servicio eficaces. Con DiagMonitor, los datos de funcionamiento de los PC vigilados se amplían con mensajes de texto, se transmiten a través del servidor SNMP-OPC y se muestran en la pantalla de manejo de activos correspondiente: Horas de funcionamiento y temperaturas internas de dispositivos en la vista Monitoring 1 Prevención de potenciales fallos ■ Funciones de diagnóstico y señalización para temperatura en el PC, ventilador, discos duros (SMART), estado del sistema (watchdog). ■ Contador de horas de funcionamiento para mantenimiento preventivo. ■ Registro de datos de funcionamiento y posibilidad de evaluación. ■ Función de registro integrada, detallados avisos textuales y ayuda en pantalla en alemán e inglés. ■ La vista "Monitoring 1" muestra las horas de funcionamiento del PC SIMATIC, así como las temperaturas internas del equipo en distintos puntos de medición, como el procesador y la placa base. ■ En otras dos vistas se muestran las velocidades de los ventiladores o datos de diagnóstico e información sobre el estado de las unidades. De esta forma, el usuario tiene la posibilidad, por ejemplo, de cambiar los discos duros de forma preventiva sin que se produzca una pérdida de datos (mantenimiento preventivo). Además, se le advertirá oportunamente de fallos de los ventiladores o discos duros (mantenimiento predictivo). En caso de alarma, DiagMonitor también puede iniciar programas de forma independiente, como herramientas de PC especiales o aplicaciones específicas de usuario para reaccionar individualmente a los avisos de alarma. Reporting Monitoring Violation of permissible operating temperature Alarming Fan failure/fault E-mail to relevant person Hard disk problems OPC and/or SNMP to user software Fan Disk status Program interruption in case of watchdog timeout Operating hours counter meter El sistema de información postventa para SIMATIC PC/PG ofrece información de productos y contacto en un punto central en Internet (www.siemens.com/asis). LAN ■ SMS on mobile phone Internal device temperature Product Equipment Data: herramienta de servicio en línea para obtener información de forma rápida y sencilla sobre el equipamiento de los equipos en el estado de suministro. La información permite, entre otros, la adquisición de nuevos componentes (www.siemens.com/ped). PC hardware functions System status ■ Otras posibilidades para minimizar los tiempos de parada de los PC: Maintenance intervals (user-selectable) Responding and recording Visualizing Diagnostic LEDs on each device Activates reset (Watchdog) Locally on the monitor of the device Via LAN on central server Executes programs automatically (batch/executable files) Graphic measured data display Records events (log file) Web server SIMATIC PC DiagMonitor permite detectar rápidamente y evitar de forma eficaz posibles fallos en los sistemas Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento 13 Maintenance_PI-spa.fm Seite 14 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de dispositivos de comunicación SIMATIC PCS 7 se comunica con los componentes Totally Integrated Automation subordinados mediante Industrial Ethernet y PROFIBUS y, al hacerlo, utiliza los componentes de red de la gama SIMATIC NET. Además de una comunicación fiable, estos componentes ofrecen la posibilidad de emitir diagnósticos sobre la red durante el funcionamiento. De esta manera se pueden detectar oportunamente puntos débiles y, en caso de error, localizarlos con rapidez. SCALANCE X es la nueva familia de switches Industrial Ethernet de SIMATIC NET. Los switches son componentes activos de red que distribuyen de forma controlada datos a los correspondientes destinatarios. La gama SCALANCE X se compone de varias líneas de productos coordinadas entre sí y adaptadas a la correspondiente tarea de automatización. ■ SCALANCE X-100 unmanaged: switches Industrial Ethernet para su uso en aplicaciones a pie de máquina con diagnóstico in situ. ■ SCALANCE X-200 managed: uso universal desde aplicaciones a pie de máquina hasta unidades de planta interconectadas. ■ SCALANCE X-400 modular: para el uso en redes de planta de alto rendimiento que respondan también a las necesidades futuras (p. ej.: High Speed Redundancy). La gestión de redes integrada con el estándar SNMP (Simple Network Management Protocol) en los productos SCALANCE X (excepto X-100) proporciona información para el diagnóstico. Industrial Mobile Communication Los equipos móviles, interconectados a través de redes de datos inalámbricas rápidas (Wireless LAN), permiten configurar unas medidas de mantenimiento considerablemente más eficientes. Con Industrial Mobile Communication (IMC), SIMATIC NET ofrece productos de comunicación móviles industriales con comunicación inalámbrica: SCALANCE W SCALANCE W es un grupo de productos para la construcción de redes inalámbricas según el estándar WLAN IEEE 802.11. Además, los productos ofrecen ampliaciones para determinismo y redundancia. Destacan por la fiabilidad del canal de radio y por la forma constructiva estanca al polvo y al agua. Unos mecanismos estándar de ID de usuario y codificación de datos protegen frente a un acceso no permitido. Los sistemas de seguridad existentes se pueden integrar sin el más mínimo problema. MOBIC T8 El pad de Internet móvil, idóneo para la industria, permite un acceso a información central en cualquier lugar. En este caso, se accede a los datos de la estación de mantenimiento PCS 7 mediante un thin client en una conexión denominada 1:1. Con MOBIC se pueden consultar datos de diagnóstico in situ y modificar parámetros al realizar el mantenimiento de máquinas. Como consecuencia, la duración de los trabajos de mantenimiento se acorta de forma sustancial. Servidor OPC SNMP Con ayuda del servidor OPC SNMP incluido en la estación de mantenimiento o en PCS se puede acceder desde la estación de mantenimiento a información de diagnóstico proporcionada mediante SNMP (p. ej.: con componentes de red SCALANCE, OSM y ESM o con SIMATIC PC DiagMonitor). El servidor OPC SNMP ofrece las siguientes funciones: Componentes de red SCALANCE ■ Monitorización de estado, identificación de equipos y gestión de redes de equipos compatibles con SNMP. ■ Posibilidad de monitorizar también equipos sin agentes SNMP. ■ Integración automática de equipos compatibles con SNMP mediante un asignador (mapper) de SNMP dentro de PCS 7 ES; es decir, creación de tags OPC, mensajes de alarma y faceplates para dispositivos SNMP. ■ Utilización paralela de SNMP con otros protocolos de comunicación. Mediante el servidor OPC SNMP, se puede monitorizar la red y el proceso y emitir diagnósticos en un solo sistema. La configuración y el diseño están integrados en el entorno de ingeniería PCS 7. 14 Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Maintenance_PI-spa.fm Seite 15 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 C-PLUG para la fácil sustitución de componentes de red Como contribución adicional a la minimización de los períodos de parada en el sistema de control PCS 7, se puede utilizar opcionalmente C-PLUG con los componentes de red SCALANCE X400, X200 y SCALANCE W. C-PLUG es un cartucho intercambiable para hacer copias de seguridad de datos de configuración y diseño. Se utiliza donde la sustitución de componentes de red SCALANCE debe poderse realizar, en caso de error, de forma rápida y sencilla, sin necesidad de reconfiguración del nuevo componente ni intervención de personal especializado. Diagnóstico en línea del cable de bus con el repetidor de diagnóstico PROFIBUS Durante el funcionamiento de la planta, los cables de bus también están sujetos a efectos exteriores que pueden provocar daños. En concreto, en caso de una solicitación especial, p. ej., con cables móviles o bajo fuertes vibraciones, se recomienda comprobar continuamente los cables a fin de reducir los fallos al mínimo. Para el diagnóstico de los cables durante el funcionamiento se dispone del repetidor de diagnóstico. Se integra en la red PROFIBUS como un repetidor RS 485 y dispone adicionalmente de potentes funciones para el diagnóstico de los siguientes fallos de cable: ■ Rotura del hilo A o B del cable. ■ Cortocircuito de los cables de señal con la pantalla. ■ Ausencia o exceso de resistencias terminales de bus. Funcionalidad de diagnóstico El repetidor de diagnóstico determina la topología del sistema de bus. Cuando se produce un fallo, el repetidor transmite automáticamente, como esclavo PROFIBUS, un aviso de diagnóstico normalizado al maestro. El aviso incluye indicaciones sobre: ■ El segmento de bus afectado. ■ El lugar del error (p. ej.: entre la estación X e Y), es decir, la distancia en metros entre el punto de avería y el repetidor o las estaciones. ■ La causa posible del fallo, p. ej., el cortocircuito del cable de señal A con la pantalla. De esta manera, se pueden detectar también fallos esporádicos de cable, los cuales se señalizan como diagnóstico. Las funciones de diagnóstico mencionadas permiten también que los operarios de mantenimiento que no tienen experiencia con PROFIBUS localicen fallos en el cable de bus con rapidez y seguridad. Integración en SIMATIC PCS 7 Para el repetidor de diagnóstico se dispone de bloques driver SIMATIC PCS 7. ■ Se puede obtener información detallada desde la estación de mantenimiento PCS 7 entrando en el sistema de ingeniería. Registro de la topología y detección de errores con el repetidor de diagnóstico PROFIBUS Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento 15 Maintenance_PI-spa.fm Seite 16 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de la instrumentación de proceso Sensores y analítica de procesos Medición de presión, presión absoluta, presión diferencial, caudal y medición hidroestática de nivel de llenado SITRANS P es una familia de equipos de medición de presión. Los transmisores digitales SITRANS P DS III y P300 son instrumentos universales ideales para medir presiones relativas, absolutas y diferenciales y, además, caudales y niveles de llenado (método hidrostático). Disponen de una serie de funciones de diagnóstico y de simulación integradas que permiten que el usuario evalúe de forma selectiva el estado del dispositivo o de todo el punto de medición al realizar la puesta en marcha, el servicio técnico o al ejecutar medidas de mantenimiento. El mantenimiento preventivo está asistido por funciones como: ■ Contador de horas de funcionamiento de la célula sensora y el sistema electrónico. ■ Contador de eventos de rebasamiento por exceso o por defecto de límites. ■ Puntero de arrastre para presión, temperatura del sensor y temperatura de la electrónica. ■ Dos temporizadores libremente parametrizables que pueden emitir una advertencia al alcanzar un valor umbral ajustado o bien transmitir una alarma. SITRANS P DS III El diagnóstico del dispositivo constituye una ayuda efectiva para la eliminación de fallos en el contexto del mantenimiento correctivo. Para ello se monitorizan cíclicamente los siguientes elementos: ■ Integridad de memoria de RAM, ROM y EEPROM mediante el método de la suma de verificación. ■ Correcta ejecución de programa en microcontrolador mediante la activación selectiva de puntos de verificación (watchdog). ■ Posible rotura de sensores y funcionamiento del cálculo de linealización. Adicionalmente, se dispone de funciones de simulación para comprobar la configuración del transmisor y de la entrada al sistema de control conectada a él. Ellos también contribuyen a una búsqueda rápida y selectiva de errores y, con ello, a un aumento de la eficiencia al ejecutar medidas de mantenimiento. De la combinación de las funciones mencionadas se pueden obtener medidas que contribuyen al mantenimiento predictivo y, en consecuencia, aumentan la disponibilidad de la instalación y ayudan a incrementar la productividad. 16 SITRANS P 300, indicador digital Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Maintenance_PI-spa.fm Seite 17 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Medición de temperatura SITRANS T son los instrumentos de medición de la temperatura en plantas de procesos. Mediante una técnica inteligente, estos equipos permiten una puesta en marcha y mantenimiento óptimos. Sus distintas formas constructivas, p. ej., como punto de medición completo, convertidor de montaje en cabeza, aparato para riel de soporte o dispositivo de campo, otorgan al usuario una gran libertad. Para el mantenimiento preventivo, todos los equipos disponen, entre otras, de las siguientes funciones: ■ Conexión universal de termorresistencias, termopares, emisores de resistencia y señales de tensión continua. ■ Vigilancia de cortocircuitos y roturas de cable en el punto de medición. ■ Puntero de arrastre para la vigilancia de la temperatura de la electrónica y los sensores. Los siguientes equipos están disponibles como convertidores de montaje en cabeza o integrados en un punto de medición completo: SITRANS TH300, el dispositivo HART: El contador de horas de funcionamiento evalúa los valores de temperatura del sensor y del sistema electrónico, los prepara y los representa en ocho clases de temperatura. Los valores medidos se pueden archivar. De la carga de temperatura del sensor se puede deducir, siempre y cuando se conozcan los procesos de envejecimiento, una estrategia para el mantenimiento predictivo. ■ ■ SITRANS TH 400 Simulación de la intensidad de salida como valor fijo o función rampa. Para el diagnóstico del equipo y la eliminación de fallos a efectos del mantenimiento correctivo, se monitorizan cíclicamente los siguientes elementos: ■ Función de memoria de RAM, ROM y EEPROM según el método de la suma de verificación. ■ Ejecución de programa mediante la activación selectiva de puntos de verificación (watchdog). SITRANS TH400 para PROFIBUS PA Con la posibilidad de conectar dos sensores en redundancia. El aparato de perfil 3.0 garantiza una fácil sustitución. Con el certificado FISCO, el uso en atmósferas potencialmente explosivas resulta sencillo. SITRANS TW para montaje sobre riel de soporte SITRANS TW es el transmisor de medida de temperatura de 4 conductores universal de montaje en armario para la instalación en el riel de soporte con fuente de alimentación integrada: ■ Vigilancia de valores límite y resultado a través de HART o relé de señalización. ■ Contador de horas de funcionamiento para la electrónica. SITRANS TW Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento 17 Maintenance_PI-spa.fm Seite 18 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de la instrumentación de proceso Sensores y analítica de procesos Medición de caudal Para la medición de caudal, Siemens ofrece diferentes métodos de medición sin contacto: ■ SITRANS F M MAGFLO, caudalímetros electromagnéticos ■ SITRANS F C MASSFLO Coriolis, caudalímetros másicos Los instrumentos se pueden utilizar de forma flexible y se pueden instalar en cualquier punto. Los caudalímetros MAGFLO se emplean en aplicaciones con líquidos conductores; los caudalímetros MASSFLO, p. ej., para líquidos no conductores, estrictos requisitos de exactitud o en procesos en los cuales los parámetros de proceso están sometidos a grandes fluctuaciones. Los caudalímetros MAGFLO son insensibles a fluctuaciones de presión, temperatura, viscosidad y conductividad electrónica (mín. garantizado: 5 µS/cm). El dispositivo está provisto de varias funciones de diagnóstico que se visualizan en texto explícito y que se guardan en un libro de registro. En consecuencia, se pueden localizar también fallos periódicos. Estos errores se pueden clasificar en las siguientes categorías: errores de funcionamiento, alarma, errores permanentes y fatales. Se vigila el transmisor de medida y sus salidas. El sensor se comprueba continuamente y se ejecuta una detección de tubo vacío. Además, con los caudalímetros MAGFLO existe la posibilidad de comprobar todo el sistema de medición con un verificador externo. SITRANS F M MAGFLO 18 SITRANS F C MASSFLO Los caudalímetros MASSFLO son insensibles a las fluctuaciones de presión, temperatura, densidad, conductividad eléctrica y viscosidad. Un ASIC garantiza una mejor capacidad de reacción frente a discontinuidades. Los dispositivos son prácticamente insensibles al efecto del ruido exterior, lo que constituye un requisito esencial para aumentar el margen dinámico. MASS 6000 monitoriza tanto los errores que dependen de la aplicación como los ajustes del dispositivo seleccionados por el usuario: ■ Exceso de aire en el tubo de medición. ■ Detección de tubo vacío. ■ Señal de flujo inestable. ■ Error de cero. ■ Densidad del líquido y límites de temperatura. ■ Límites del rango de medida. Los ajustes específicos del usuario se comparan con los valores reales a fin de conseguir un ajuste óptimo. Los errores causados por vibraciones mecánicas, cavitación o ruidos de la bomba pueden influir en la medición. Las funciones de diagnóstico avanzadas del transmisor MASS 6000, que usan frecuencia de resonancia propia del sensor, amplitudes de captación y la fase de señal, pueden identificar estas influencias. Además, el dispositivo posee un sistema de libro de registro de errores y estados con 4 grupos de información. ■ Información general: No hay error ■ Advertencias en caso de errores que pueden disparar un fallo de funcionamiento en la aplicación ■ Errores permanentes que pueden disparar un fallo de funcionamiento en la aplicación ■ Error fatal y de gran importancia para el funcionamiento del caudalímetro Estas amplias funciones de diagnóstico facilitan la búsqueda y la eliminación de errores. De esta información (tipo y frecuencia de los avisos), el usuario puede extraer conclusiones que indican la aparición inminente de una avería. Así, se pueden tomar las medidas oportunas para aumentar la calidad de la medición o para impedir que se produzca un fallo en la producción. Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Maintenance_PI-spa.fm Seite 19 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Medición del nivel de llenado Para medir el nivel de llenado se dispone de tres tecnología diferentes: radar, capacitiva y ultrasonidos. Medición sin contacto del nivel de llenado usando radar : ■ SITRANS LR400/LR460 con radar OCFM (onda continua de frecuencia modulada) ■ SITRANS LR200, radar de impulsos ■ SITRANS LR300, radar de impulsos ■ SITRANS Probe LR, radar de impulsos Medición sin contacto del nivel de llenado usando ultrasonidos: ■ SITRANS Probe LU con sonda ecoica compacta por ultrasonido Medición capacitiva del nivel de llenado y detección de punto de nivel: ■ POINTEK CLS 200/300/500 ■ SITRANS LC 300/500 Los instrumentos de medición del nivel de llenado Siemens disponen de una serie de funciones de monitorización internas y externas. Por eso, los detectores de punto de nivel Pointek CLS 200/300/500 ofrecen la posibilidad de detectar influencias externas como sedimentaciones o suciedad y deducir de ellas las demandas de mantenimiento. Además de los típicos componentes eléctricos y electrónicos, el diagnóstico del dispositivo también contempla la evaluación de la calidad de medición de la señal en cuanto a fiabilidad e intensidad. La estación de mantenimiento señala la necesidad de mantenimiento al alcanzar un valor límite. SITRANS LR400/LR460 suma datos de funcionamiento y calcula la vida útil restante a efectos del mantenimiento preventivo. SITRANS LR, LC y LU para vigilancia del nivel de llenado POINTEK CLS200/300 detecta el grado de incrustaciones. El correspondiente estado actual del equipo es la base de los pronósticos sobre la vida útil restante. Con ello se puede realizar un mantenimiento predictivo. Las medidas de mantenimiento se pueden planificar de forma óptima. El resultado de los trabajos de mantenimiento ejecutados pasa a formar parte del cálculo de la tendencia actual. Gracias al diseño y a la tecnología Active Shield patentada, los SITRANS LC300/LC500 son idóneos para complejas aplicaciones en las que se depende de una medición fiable, casi sin influencias, de las sedimentaciones de materiales o de la suciedad, y de una elevada exactitud de medición. Tienen una disponibilidad mayor que los equipos comparables. Las necesidades de mantenimiento se reducen al mínimo. Los valores límite ajustables para los diferentes niveles de alarma permiten una adaptación óptima a las condiciones físicas SITRANS LR400 Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento 19 Maintenance_PI-spa.fm Seite 20 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de la instrumentación de proceso Sensores y analítica de procesos Funciones de diagnóstico para vigilar bombas volumétricas alternativas SITRANS DA 400 aumenta la disponibilidad de la planta gracias: SITRANS DA400 es un dispositivo de diagnóstico para monitorizar continuamente el estado de bombas volumétricas alternativas. El equipo detecta incluso las fugas más pequeñas en las válvulas de alimentación de las bombas volumétricas alternativas. Se prescinde de una búsqueda de fallos adicional. ■ a períodos de parada sensiblemente reducidos, ■ a mayores intervalos de mantenimiento, ya que no es necesario realizar el mantenimiento de las bombas hasta que lo exija su condición, ■ a que se pueden evitar los daños derivados de averías, puesto que las piezas defectuosas se sustituyen o se reparan mucho antes de que deje de funcionar todo el componente. Además, la detección temprana de las fugas permite una óptima planificación previa de las actividades de mantenimiento. Incluso se puede adaptar el modo de operación de una planta y, en consecuencia, mejorar también la disponibilidad. El principio se basa en la medición del sonido propagado por estructuras sólidas que está causado por la aparición de cavitación al producirse fugas. Adicionalmente existe la opción de monitorizar otras magnitudes como, p. ej., presiones o temperaturas en las bombas. Al alcanzar los límites, éstos se señalizan mediante salidas digitales o mediante PROFIBUS PA a los sistemas de control superiores. Además del ajuste del equipo in situ, la parametrización también se puede realizar mediante PROFIBUS. El mantenimiento basado en la condición contribuye también al ahorro de energía: Se detecta con antelación una pérdida prematura de rendimiento, que se puede subsanar sustituyendo o reparando las piezas afectadas. Así pues, SITRANS DA400 se encarga de contribuir de forma considerable a la reducción del coste de propiedad y al aumento de la productividad. Grandes amplitudes causadas por las fugas en la válvula de aspiración indican el defecto. 20 SITRANS DA400 Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Maintenance_PI-spa.fm Seite 21 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Análisis de gases Siemens ofrece una amplia gama de analizadores de gas: ■ CALOMAT 6/62 Analizadores de gases con conductividad térmica para la determinación cuantitativa de hidrógeno o helio en mezclas de gases binarias Las posibles causas de que aparezcan demandas de mantenimiento son, p. ej.: ■ Tolerancia de ajuste sobrepasada por suciedad en la cámara de medición, deriva o cambio del gas de ajuste. ■ El gas cero o de comparación contiene demasiado oxígeno (OXYMAT 6). Utilización del gas de comprobación o de comparación incorrecto. Detector defectuoso o fallo del gas de comparación. Temperatura máxima de la cámara de medida o del cabezal de medida sobrepasada (OXYMAT 6) o calefacción defectuosa. ■ FIDAMAT 6 Medición de las sumas de hidrocarburos según el principio de ionización de llamas ■ ■ OXYMAT 6/61 Analizadores de gas para la medición de oxígeno según el principio paramagnético ■ ■ OXYMAT 64 Analizadores de gas para la medición de trazas de oxígeno mediante sensores de ZrO2 ■ ■ ■ ■ ULTRAMAT 6 Analizadores de gas de uno y dos canales para la medición de alta selectividad de componentes absorbentes del infrarrojo ULTRAMAT/OXYMAT 6 Combinación de OXYMAT 6 y ULTRAMAT 6 en un aparato ULTRAMAT 23 Analizadores de gas para la medición de hasta tres componentes absorbentes del infrarrojo y del oxígeno. Los analizadores de gas poseen amplias funciones para el diagnóstico del equipo y, en consecuencia, para el mantenimiento correctivo. Asimismo, tienen la capacidad de detectar irregularidades funcionales. Aparecen como demandas de mantenimiento o como aviso de fallo en el indicador de la estación de mantenimiento, están aplicadas en la salida de señalización o bien se señalizan a los sistemas superiores mediante PROFIBUS PA/DP. Los avisos se envían a un libro de registro. ULTRAMAT 6, unidad de 19" ■ Fallo de gas inflamable o extinción de la llama (FIDAMAT 6). Las demandas de mantenimiento también pueden deberse a: ■ Vigilancia del motor del chopper (ULTRAMAT 6). ■ Vigilancia del campo magnético (OXYMAT 6). Vigilancia de señales externas de fallo (preparación de la sonda). ■ ■ ■ Monitorización de flujo (ULTRAMAT 23) Vigilancia de señales externas de fallo (preparación de la sonda). Con estas funciones de vigilancia, los analizadores de gas aseguran un funcionamiento fiable y sirven de ayuda para un eficaz mantenimiento correctivo. OXYMAT 6, dispositivo de campo Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento 21 Maintenance_PI-spa.fm Seite 22 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de la instrumentación de proceso Diagnóstico de posicionadores y válvulas SIPART PS2 es un posicionador electroneumático para válvulas de control. El equipo es idóneo para una regulación de alta precisión de válvulas en las más diversas aplicaciones. Además de las numerosas funciones básicas de autovigilancia, el regulador se caracteriza por las siguientes funciones de diagnóstico en línea, en relación directa con las necesidades de mantenimiento actuales: ■ Pérdida de suavidad de accionamiento de la válvula y su actuador. ■ Fugas neumáticas (p. ej.: rotura de membrana). ■ En función de su gravedad y urgencia de mantenimiento, estos fallos se notifican según la escala de evaluación de tres etapas (símbolos de llave fija, ver página 10). Estos fallos también se muestran gradualmente en la pantalla in situ. Así, los errores pueden detectarse a tiempo, mucho antes de que provoquen fallos o paros de la instalación. Además, con relación a las medidas de mantenimiento preventivo también se vigilarán las siguiente magnitudes y, en parte, se podrá emitir un aviso gradual (ver arriba): ■ Horas de funcionamiento (también diferenciadas según rangos de temperatura y rangos de ajuste). Taponamiento de una tubería o rotura del obturador de la válvula. ■ Temperatura de servicio actual y mín./máx. ■ Velocímetro (integral de recorrido). ■ Desgaste del asiento o del obturador de la válvula. ■ Número de cambios de dirección. ■ Sedimentaciones o pegotes en el asiento o el obturador de la válvula. ■ Rozamiento excesivo en prensaestopas. ■ Test de carrera parcial para válvulas de apertura/cierre (p. ej.: válvulas de seguridad). ■ Test de carrera parcial para válvulas de control. El beneficio de un mantenimiento predictivo consiste en que la vida útil de los correspondientes componentes se puede agotar por completo sin correr el riesgo de que se produzcan averías o daños. Así, del grado de carga pueden obtenerse indicaciones que pueden aprovecharse para optimizar la operación de la planta y, en consecuencia, aumentar la disponibilidad. Posicionador SIPART PS2 22 Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Maintenance_PI-spa.fm Seite 23 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de componentes de protección, maniobra y accionamiento Protección selectiva de derivaciones de carga En la industria de procesos, los componentes de automatización normalmente se alimentan con tensión continua de 24 voltios. Con el módulo de diagnóstico electrónico SITOP select, cada carga de 24 V se comprueba de forma fiable en busca de sobrecargas y cortocircuitos, y se desconecta en caso de fallo. Un módulo de diagnóstico vigila hasta 4 derivaciones de carga que pueden conectarse secuencialmente según unos tiempos definidos para descargar la alimentación. Las corrientes de vigilancia pueden ajustarse entre 2 y 10 A. Así, la electrónica de SITOP select permite picos de intensidad breves, como picos de corriente de conexión, mientras que desconecta sobrecargas más prolongadas o cortocircuitos. Si se desconecta una de las 4 salidas, se activa un contacto de señalización de suma que puede evaluarse con el sistema de automatización superior. El técnico de servicio in situ detecta inmediatamente qué derivación de 24 V es la afectada, ya que cada salida cuenta con un LED multicolor que muestra el estado de funcionamiento en ese momento. Además de la rápida detección y localización de errores, así se reducen los tiempos de parada. Contactor con señalización de vida útil restante RLT (remaining life time) Los contactos principales de contactor son piezas desgastables que se deben sustituir oportunamente al alcanzar el final de su vida útil. La erosión de los materiales de contacto y, en consecuencia, de la vida útil eléctrica (= número de ciclos de maniobra) es más o menos grande en función de la carga, de la categoría de utilización, del modo de operación, etc. Las inspecciones rutinarias o los controles visuales realizados por el personal de mantenimiento aportan información sobre el estado de los contactos principales. La función "Señalización de vida útil restante" de los contactores SIRIUS con RLT se encarga de esta tarea y hace que los controles ópticos realizados in situ sean innecesarios. No sólo se cuentan los ciclos de maniobra, que no aportan información sobre el desgaste de los contactos, sino que el avance real de la erosión de cada uno de los tres contactos principales más bien se registra electrónicamente, se evalúa, se guarda y, al alcanzar los límites establecidos, se señaliza. Estos datos guardados no se pierden incluso si falla la alimentación del circuito de mando. El mantenimiento basado en la condición permite un óptimo aprovechamiento del material de contacto. De esta manera se reducen los costes de explotación, al mismo tiempo que se aumenta la disponibilidad de la planta. La señalización se realiza, vía contacto de relé o bus AS-Interface, al alcanzarse una vida útil residual del 20%. Por ejemplo, por medio de una entrada digital de SIMOCODE pro y, en consecuencia, mediante PROFIBUS, las señalizaciones llegan a SIMATIC PCS 7 Maintenance Station. SITOP select Contactor SIRIUS con RLT Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento 23 Maintenance_PI-spa.fm Seite 24 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de componentes de protección, maniobra y accionamiento Sistema de gestión de motores SIRIUS SIMOCODE pro SIMOCODE pro es el sistema de gestión de motores modular y flexible para motores de velocidad constante de la gama de baja tensión. Optimiza la conexión entre el sistema de control y la derivación a motor y aumenta, por tanto, la disponibilidad de la planta. SIMOCODE pro está diseñado especialmente para la utilización en centros de control de motores (MCC) de la industria de procesos y de generación eléctrica y se emplea para la protección y el control de motores o bombas, etc., p. ej., en atmósferas potencialmente explosivas, en aplicaciones con arranque difícil (industria del papel, del cemento y del metal) y en instalaciones de alta disponibilidad. Características especiales: ■ ■ ■ ■ ■ Plena protección electrónica y multifuncional de los motores, independiente del sistema de automatización. Software flexible en lugar de hardware para el control del motor. Datos detallados de funcionamiento, servicio técnico y diagnóstico. Capacidad de gestión de energía. Comunicación vía PROFIBUS DP. Para poder ofrecer el sistema óptimo para cada aplicación, SIMOCODE pro se puede ampliar de una forma flexible a los siguientes módulos de función: Módulos digitales, analógicos, de defecto a tierra y de temperatura. La librería de bloques PCS 7 permite visualizar datos de diagnóstico en la estación de mantenimiento. Así se pueden evitar fallos o, en caso necesario, localizarlos y eliminarlos rápidamente. El aviso de diagnóstico no sólo se produce con mucho detalle mediante PROFIBUS sino también directamente en el armario eléctrico mediante el bloque gráfico con pantalla. De esta forma es posible visualizar directamente en la pantalla multilingüe valores de medición, información de estado y avisos de fallo en texto explícito. Si se debe sustituir un equipo o todo el módulo de armario eléctrico en los centros de control de motores (MCC), el conector de direccionamiento permite la rápida y fácil asignación de la nueva dirección PROFIBUS al equipo de sustitución. Utilizando un módulo de memoria también se puede transferir directamente al nuevo SIMOCODE pro la parametrización del equipo que se sustituye: sólo hay que enchufarlo a la interfaz de sistema. SIMOCODE pro, registro de valores analógicos en SIMATIC PDM Otra característica esencial de SIMOCODE pro es la ejecución autónoma de todas las funciones de protección y control incluso si la comunicación con el sistema de control está interrumpida. Cuando falle el sistema de bus o de automatización, se seguirá garantizando también la plena capacidad funcional de la derivación. Para el fallo, se puede parametrizar un comportamiento definido, p. ej., la desconexión selectiva de la derivación o la ejecución de determinados mecanismos de control parametrizados (por ejemplo, la inversión del sentido de giro). Datos de funcionamiento y estadísticos que permiten un mantenimiento basado en la condición: ■ Horas de funcionamiento del motor, períodos de inactividad del motor, horas de funcionamiento del aparato. ■ Número de arranques del motor y disparos por sobrecarga. ■ Comentarios internos almacenados en el equipo. Datos de diagnóstico sobre el mantenimiento correctivo: ■ Numerosos mensajes detallados de preaviso y de fallo para su procesamiento en el aparato o en el sistema de control. ■ Registro de errores interno del dispositivo. ■ Etiqueta de fecha y hora de avisos de estado, advertencia y error seleccionables para una visión de los datos de proceso con precisión en el tiempo. ■ Valor de la última corriente de disparo. ■ Fallos de respuesta (p. ej.: no circula corriente en el circuito principal después del comando Marcha), etc. Gestión de motores SIRIUS SIMOCODE pro 24 Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Maintenance_PI-spa.fm Seite 25 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de accionamientos Evaluación de estado de máquinas de alta tensión Casi ningún grupo de productos influye tanto en la disponibilidad de la planta como los accionamientos: Si falla, la planta se detiene. Estas detenciones no planificadas de la planta acarrean costosos fallos de producción, reparaciones extraordinarias y, a menudo, los consiguientes daños. El diagnóstico de descargas parciales, que puede ejecutarse como medición en línea o fuera de línea según la aplicación, es un método establecido para evaluar el estado de máquinas de alta tensión. Es una importante medida en las estrategias de mantenimiento orientadas a la fiabilidad en grandes accionamientos. Por eso, todos los sistemas de accionamiento y convertidores de frecuencia de las familias SINAMICS, MASTERDRIVES y MICROMASTER con los motores instalados aguas abajo están integrados en SIMATIC PCS 7 Maintenance Station. De ello se obtiene como resultado una representación común y homogénea de información relevante para el mantenimiento que permite estrategias de mantenimiento preventivo y predictivo. Los componentes inician sesión automáticamente si es necesario el mantenimiento. Un ejemplo son los convertidores de media tensión como SINAMICS GM150. En tal caso, un método de presión diferencial determina el grado de suciedad de los filtros para el polvo. En la ejecución con refrigeración por agua, la medición analógica de conductividad comprueba continuamente el funcionamiento del intercambiador iónico y avisa a tiempo si se reduce su capacidad de intercambio. Los ventiladores, en el caso de refrigeración por aire, y las bombas, en el caso de la refrigeración por agua, cuentan con contadores de horas de funcionamiento que recomiendan comprobar los componentes al alcanzar un número determinado de horas de funcionamiento. Para medir las señales de descargas parciales, los motores de alta tensión pueden incorporar opcionalmente de fábrica las "SIEMENS Insulator Integrated Coupling Units" patentadas. Así, sólo habrá que sustituir los aisladores rígidos de las cajas de bornes por las Insulator Integrated Coupling Units. De esta forma se obtienen las siguientes ventajas: ■ ■ ■ ■ ■ Instalación simple y económica Sin necesidad de cambiar la caja de bornes Robusta construcción mecánica Máxima seguridad probada de las distancias de aislamiento Interfaz directa con el diagnóstico de estado Los sistemas de accionamiento se integran en la estación de mantenimiento mediante el sistema Drive ES PCS 7, un paquete adicional para SIMATIC PCS 7. Con Drive ES PCS 7, los accionamientos Siemens se pueden controlar mediante SIMATIC PCS 7 con bloques de función y pueden manejarse y supervisarse en la estación del operador mediante faceplates. La familia SINAMICS Motores IEC Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento 25 Maintenance_PI-spa.fm Seite 26 Dienstag, 29. Januar 2008 12:26 12 © Siemens AG 2007 Diagnóstico de componentes de protección, maniobra y accionamiento Ejemplo de mantenimiento con Drive ES PCS 7 para el accionamiento de una mezcladora: con el tiempo, el material a mezclar se pega a las palas. Hasta el momento, las palas se limpiaban a intervalos periódicos planificados para garantizar su disponibilidad. Con la ayuda de las nuevas funciones de la estación de mantenimiento, la limpieza se podrá realizar en el futuro según las necesidades. El convertidor de frecuencia ofrece la posibilidad de vigilar el par resistente utilizando límites al efecto ajustables y de seleccionar el tipo de reacción en caso de que se rebasen. La mezcladora funciona sin problemas dentro de los límites de carga. Para la mezcladora se sabe que el grado de suciedad repercute de forma indirecta en la curva de par del convertidor. Al superar el límite, se transmite un aviso al sistema de control. e.g. Initiate cleaning of mixer Partiendo de esta alarma del convertidor, Drive ES PCS 7 genera la correspondiente indicación de mantenimiento para la estación de mantenimiento. Ahora se puede limpiar la mezcladora de acuerdo con las necesidades. Además, existe la posibilidad de registrar la frecuencia de las demandas de limpieza y, de ahí, deducir las optimizaciones del proceso o los escenarios de mantenimiento predictivo. En consecuencia, también se puede optimizar el mantenimiento de las piezas móviles de la instalación e incrementar la disponibilidad y la productividad de la planta. Maintenance Station Industrial Ethernet/Fast Ethernet Drive ES PCS7 Message to Maintenance Station Load torque monitoring Allows assumptions about the amount of deposits on the stirrer Mixer drive generates message when exceeding given limits Ejemplo de flujo esquemático de información en un accionamiento de mezcladora 26 Componentes monitorizados y diagnosticados con ayuda de la estación de mantenimiento Maintenance_PI-spa.fm Seite 27 Dienstag, 29. Januar 2008 12:26 12 AG 2007 Gestión de activos a nivel de© Siemens planta con componentes de Totally Integrated Automation Asset Management a nivel de planta con componentes de Totally Integrated Automation ■ Representación homogénea para toda la planta del estado de diagnóstico y de mantenimiento. ■ Asistencia integrada del mantenimiento basado en la condición. ■ Optimización de todo el flujo de trabajo desde el diagnóstico hasta la conclusión de la actividad de mantenimiento. ■ Funcionalidad de mantenimiento integrada en el sistema, no hacen falta trabajos de ingeniería adicionales. Más información sobre el tema: SIMATIC PCS 7: www.siemens.com/pcs7 SIMATIC PC DiagMonitor: www.siemens.com/diag-monitor SIMATIC NET: www.siemens.com/simaticnet Instrumentación de proceso: www.siemens.com/processinstrumentation Analítica de proceso: www.siemens.com/processanalytics Sistema de gestión de motores: Encontrará información detallada en la documentación técnica de SIMATIC Guide: www.siemens.com/simatic-docu Encontrará documentación técnica detallada en nuestro portal de asistencia y servicio técnico: www.siemens.com/automation/support Si prefiere mantener una conversación personal, aquí encontrará a los responsables más próximos a su localidad: www.siemens.com/automation/partners En el centro comercial virtual de A&D podrá hacer directamente sus pedidos por vía electrónica: www.siemens.com/automation/mall www.siemens.com/simocode Arrancador de motor ET200pro: www.siemens.com/sirius-motorstarter Aparatos de control y distribución de baja tensión: www.siemens.com/lowvoltage Accionamientos: www.siemens.com/drives Oferta de prestaciones de servicio para el mantenimiento: www.siemens.com/simain Gestión de activos a nivel de planta con componentes de Totally Integrated Automation 27 Maintenance_PI-spa.fm Seite 28 Dienstag, 29. Januar 2008 12:26 12 Sujeto a cambios sin previo aviso | Referencia 6ZB5310-0MG04-0BA2 | Dispo 26100 | BS 0108 1. ROT 28 DE / 801320 | Printed in Germany | © Siemens AG 2007 © Siemens AG 2007 www.siemens.com/automation Siemens AG Automation and Drives Industrial Automation Systems Postfach 48 48 90327 NÜRNBERG ALEMANIA www.siemens.com/auto mation Este folleto contiene descripciones o prestaciones que en el caso de aplicación concreto pueden no coincidir exactamente con lo descrito, o bien haber sido modificadas como consecuencia de un ulterior desarrollo del producto. Por ello, la presencia de las prestaciones deseadas sólo será vinculante si se ha estipulado expresamente al concluir el contrato. Reservadas las posibilidades de suministro y modificaciones técnicas. Todas las designaciones de productos pueden ser marcas o nombres de productos de Siemens AG o de subcontratistas suyos, cuyo uso por terceros puede violar los derechos de sus titulares.