2. OPERACIONES EN NAVE FUNDICIÓN DE COBRE 2.1

Anuncio

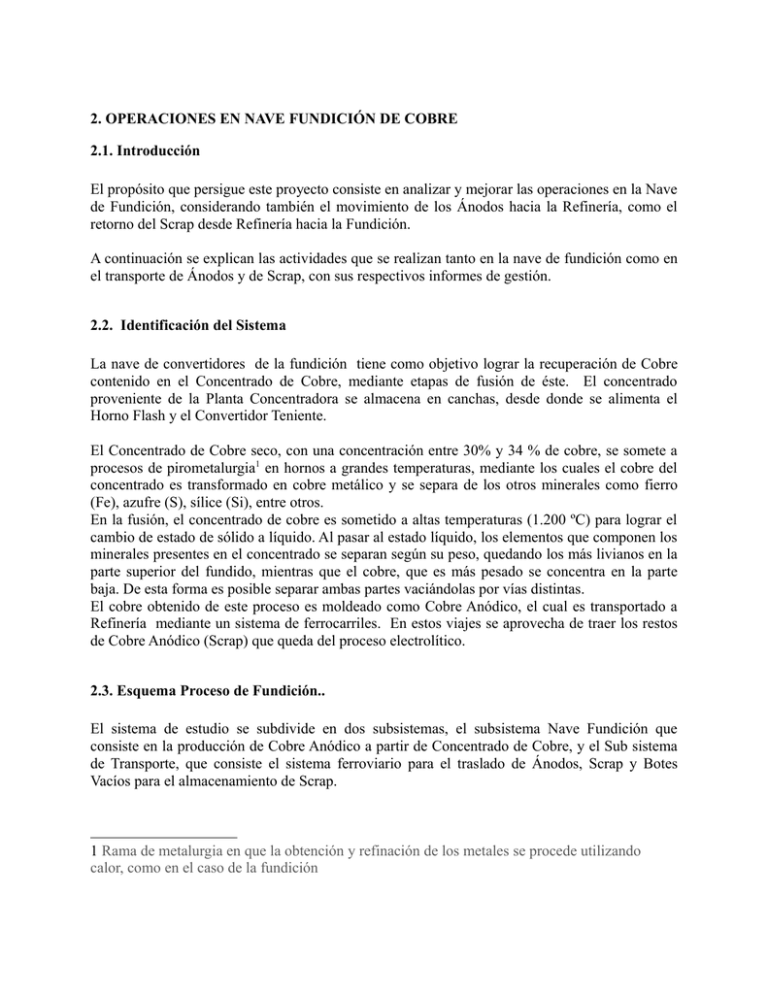

2. OPERACIONES EN NAVE FUNDICIÓN DE COBRE 2.1. Introducción El propósito que persigue este proyecto consiste en analizar y mejorar las operaciones en la Nave de Fundición, considerando también el movimiento de los Ánodos hacia la Refinería, como el retorno del Scrap desde Refinería hacia la Fundición. A continuación se explican las actividades que se realizan tanto en la nave de fundición como en el transporte de Ánodos y de Scrap, con sus respectivos informes de gestión. 2.2. Identificación del Sistema La nave de convertidores de la fundición tiene como objetivo lograr la recuperación de Cobre contenido en el Concentrado de Cobre, mediante etapas de fusión de éste. El concentrado proveniente de la Planta Concentradora se almacena en canchas, desde donde se alimenta el Horno Flash y el Convertidor Teniente. El Concentrado de Cobre seco, con una concentración entre 30% y 34 % de cobre, se somete a procesos de pirometalurgia1 en hornos a grandes temperaturas, mediante los cuales el cobre del concentrado es transformado en cobre metálico y se separa de los otros minerales como fierro (Fe), azufre (S), sílice (Si), entre otros. En la fusión, el concentrado de cobre es sometido a altas temperaturas (1.200 ºC) para lograr el cambio de estado de sólido a líquido. Al pasar al estado líquido, los elementos que componen los minerales presentes en el concentrado se separan según su peso, quedando los más livianos en la parte superior del fundido, mientras que el cobre, que es más pesado se concentra en la parte baja. De esta forma es posible separar ambas partes vaciándolas por vías distintas. El cobre obtenido de este proceso es moldeado como Cobre Anódico, el cual es transportado a Refinería mediante un sistema de ferrocarriles. En estos viajes se aprovecha de traer los restos de Cobre Anódico (Scrap) que queda del proceso electrolítico. 2.3. Esquema Proceso de Fundición.. El sistema de estudio se subdivide en dos subsistemas, el subsistema Nave Fundición que consiste en la producción de Cobre Anódico a partir de Concentrado de Cobre, y el Sub sistema de Transporte, que consiste el sistema ferroviario para el traslado de Ánodos, Scrap y Botes Vacíos para el almacenamiento de Scrap. 1 Rama de metalurgia en que la obtención y refinación de los metales se procede utilizando calor, como en el caso de la fundición Figura 1: Esquema de proceso Fundición De acuerdo a la figura 1, la nave Fundición está compuesta por dos secadores, cuyo objetivo es dejar el concentrado de cobre a la humedad requerida por el Convertidor Teniente y por el Horno Flash. El concentrado se funde en el Convertidor Teniente donde se obtiene Metal Blanco y Escoria CT y en el H. Flash se funde para obtener Eje y Escoria H. Flash. El Eje se envía a los Convertidores Convencionales Pierce-Smith (CPS), donde se purifica y se saca Escoria de Fierro. El líquido restante permanece en el CPS y se le agrega Metal Blanco. Después de un tiempo de reacción, se retira una Escoria de Cobre, luego se agrega una carga de Scrap, para que finalmente se retire una nueva escoria, denominada Escoria de Oxido y finalmente se obtiene el Cobre Blister. Este cobre Blister se traslada a los H. de Refino para su purificación y se produce el Cobre Anódico para su posterior moldeo como Ánodos. El movimiento de líquidos, de sólidos y de algunas operaciones de mantención se realiza con tres puentes grúas, las que se desplazan por un riel central ubicados en la parte superior de la nave, cerca del techo. El proceso de Fundición se puede resumir de la siguiente manera: 1. Hay dos corrientes de alimentación de concentrado, una se envía al Horno Flash y la otra al Convertidor Teniente. En el Horno Flash se forma Escoria HFlash y Eje, y en el Convertidor Teniente se forma Escoria CT y Metal Blanco. La Escoria H Flash se envía a los Hornos de Tratamiento de escoriasy la Escoria CT se envía al Horno Eléctrico de Limpieza de escoria. El Eje y el Metal Blanco se envía a los Convertidores Convencionales CPS. 2. Los Convertidores Convencionales reciben una primera carga de Eje, luego sacan una escoria de Fierro, para después recibir la carga de Metal Blanco. Luego éstos reciben Carga Fría (Scrap), donde nuevamente se retira una Escoria de Cobre. Después de un tiempo de soplado, nuevamente se saca una escoria de Oxido y finalmente se retira el producto Cobre Blister. Las dos Escorias, se envían al Horno de Tratamiento de Escorias. El Cobre Blister se envía a los Hornos de Ánodos. 3. En el Horno de Ánodos, se realiza la purificación del cobre, donde se generan dos fases: Escoria y Cobre Anódico (99.6% de Cu), el que se moldea en ánodos. La Escoria de estos hornos se retorna a los Convertidores Convencionales. 4. La escoria de los Convertidores Convencionales, recibida en el Horno de Limpieza, se separa en Escoria a Botadero y en Metal Blanco, este último retorna al convertidor. 5. La escoria que se genera en el Convertidor Teniente es enviada al Horno de Limpieza, la que se separa también en dos fases, en Escoria a Botadero y en Metal Blanco, que también retorna al Convertidor Convencional. Los equipos son: Horno Flash: Se funde una mezcla de concentrado y fundente, diferenciándose en que el concentrado es previamente secado a un grado mucho mayor, del orden de 0,2 de humedad. Esta carga se alimenta al Horno por intermedio del quemador de concentrado, que se encuentra en la Torre de Reacción del horno. El quemador mezcla el material de alimentación y el polvo de la combustión (polvos recuperados), con el aire enriquecido con oxigeno, guiando esta suspensión dentro de la torre de reacción del horno. Por la granulometría fina de esta carga, la fusión ocurre en "suspensión", lo que acelera las reacciones del proceso y la transferencia de calor. Parte de las reacciones que ocurren en el Convertidor, se producen en esta fusión denominada "FLASH", aportando además calor. La fusión Flash, se basa en suspender y fundir la carga seca, en un flujo vertical u horizontal, de aire; aire enriquecido u oxigeno. El material fundido que se forma en la Torre de Reacción 2, se acumula en la Cámara de Separación, donde el eje se separa de la escoria por diferencia de peso específico (densidades), quedando de esta manera estas dos fases definidas en cuanto a niveles dentro del Horno. Tanto la escoria como el eje son sangrados (descargados) del horno por sus respectivos puntos de evacuación (orificios − compuertas) y guiados por intermedio de canaletas a sus respectivas ollas de recepción. La escoria es trasladada a botaderos y las ollas con el eje son llevadas hacia la línea de Convertidores para continuar el tratamiento. 2 La Torre de Reacción es un cilindro de acero, revestido con ladrillos refractario montado horizontalmente Está abierto a la cámara de separación en su parte inferior y se cierra en la parte superior. En este último se encuentra ubicado el quemador de concentrado y los de combustión Convertidor Teniente (CT): Es un horno amplio, formado por un cilindro metálico de 5 m de diámetro por 22 m de largo, dispuesto en posición horizontal y revestido por ladrillos refractarios en su interior. Este horno está montado sobre un sistema de cremalleras que le permiten oscilar. El modo de funcionamiento consiste en que se carga en forma continua con concentrado de cobre y sílice (cuarzo) por una abertura ubicada en su parte superior. La sílice tiene por objeto captar el hierro contenido en los minerales sulfurados fundidos y concentrarlo en la parte más liviana de la mezcla fundida. El Convertidor Teniente tiene un sistema de cañerías en el interior, las cuales insuflan aire enriquecido con oxígeno, el cual permite la oxidación del hierro y del azufre presentes en los minerales que constituyen el concentrado. El hierro forma magnetita, que se concentra en la escoria, y el azufre forma gases (monóxidos y dióxidos) los cuales son evacuados a través de gigantescas chimeneas, junto a otros gases, donde son captados en gran parte para producir ácido sulfúrico (H2SO4). Las reacciones que se llevan a cabo producto de la oxidación de los distintos elementos, y entre ellos, libera energía la que es aprovechada para ayudar a la fusión. En el convertidor Teniente los elementos se concentran en fases, de acuerdo a su peso: a) Metal Blanco: Corresponde a la parte más pesada del material fundido y que se encuentra en la parte baja del convertidor. Contiene un 70% a 75% de cobre. b) Escoria CT: Es la parte más liviana del fundido, la cual se envía de vuelta al horno de reverbero o a hornos destinados a limpieza de escoria para recuperar el contenido de cobre que aún le queda. Figura 2: Convertidor Teniente Convertidores Convencionales Pierce-Smith (CPS): Reactor semicontinuo de burbujeo en el que la transformación de matas (Sulfuros de cobre y hierro) a cobre blíster se realiza en dos etapas, la primera de desulfuración del sulfuro ferroso con escorificación del hierro: Se añaden algunos materiales fundentes, tales como sílice o a veces cal, con el fin de acomplejar al hierro (Formación de Escoria) y se inyecta aire para convertir el sulfuro de cobre en dióxido de azufre gaseoso. La segunda de soplado hasta cobre Blister: Una vez escorificado el hierro y otras impurezas, en la segunda etapa se continúa inyectando aire para eliminar completamente el azufre también en forma de dióxido (gas) dejando al cobre ya en su forma metálica, es decir blister (98 - 99% de Cu), el cual puede ser refinado posteriormente. Horno de Tratamiento de Escorias (HTE): El objetivo del Horno de Tratamiento de Escoria es la reducción de la magnetita y de los óxidos de cobre. La reducción de la magnetita produce la disminución de la viscosidad de la escoria. Al disminuir la viscosidad de la escoria el metal blanco atrapado mecánicamente decanta hacia el fondo del horno. El cobre oxidado es reducido y se incorpora a la fase metálica. Este horno procesa la escoria del Horno Flash y la Escoria de Fierro del CPS. Horno Limpieza de Escoria (HELE): Este horno procesa las escorias del Convertidor Teniente para generar Metal Blanco con que se alimentan los CPS. Hornos de Ánodos: Una vez limpio el cobre, se inicia la etapa de reducción del nivel de oxígeno presente en el baño fundido, mediante la inyección de gas natural fraccionado con vapor de aire. Así se obtiene cobre anódico con un contenido de cobre de un 99,6%. El cobre anódico se extrae del horno de ánodos por una canaleta cubierta, a la rueda de moldeo que va girando, produciéndose la solidificación del ánodo fundido por contacto con el aire ambiente. Un equipo especialmente diseñado, toma automáticamente los ánodos solidificándolos y los deposita en estanques longitudinales de enfriamiento con agua. Desde los estanques, los ánodos son sacados por un montacargas y depositados en un área dedicada. Horno de Scrap: Este equipo está destinado a fundir los restos que cobre (Scrap) que queda del proceso de la Refinería Electrolítica, obteniéndose cobre fundido que es reciclado a los hornos de Ánodo 3.. MOVIMIENTO DE PUENTES GRÚAS: 3.1. CICLO DEL MOVIMIENTO DE PUENTES GRÚA PARA LAS MISIONES Estos puentes grúas tienen como misión el transporte de todos los materiales que se utilizan al interior de la Nave. El modelamiento de esta actividad considera a la grúa en un estado de llamado desde donde se dirige al punto del Equipo de Origen para realizar el enganche de la Olla, luego se dirige hacia el equipo de Destino para realizar la operación de vaciado de la Olla y finalmente regresar al equipo de origen (Equipo Retorno). Las actividades se representan en el siguiente esquema: En el gráfico siguiente se muestra el desplazamiento de las grúas dentro de la Nave, observándose los instantes en que se bloquean y se arrastran. También se observa que no hay sobrepasos de ellas. 3.2. LÓGICA DE SELECCIÓN DE GRÚAS Y EQUIPOS DE DESTINO Con la estructura de almacenamiento de ollas y otros elementos en archivos, es posible indicarle a las grúas, cuales son las prioridades de atención que tienen los distintos movimientos. La prioridad se expresa según el orden con que las grúas revisarán los distintos archivos. Esta búsqueda se realiza cada vez que una grúa queda desocupada o cada vez que se solicita un traslado. 3.3. TRASLADO DE OLLAS Y SÓLIDOS 3.3.1. Movimiento de Ollas El material que se produce en cada equipo se traslada en Ollas, las que son trasladadas por puentes grúas que se desplazan por un riel que cuelga de techo de la nave. Así, cada equipo mantiene su sistema de funcionamiento independiente, generándose las ollas de líquidos independientemente. Entonces, se tienen los siguientes traslados de líquidos: • Eje a Convertidores • Metal Blanco a Convertidores Convencionales. • Metal Blanco de HELE a Convertidores Convencionales. • Cobre Blister a Horno Refino • Escoria de Fierro Convertidor Convencional a Botadero • Escoria de Cobre y de Oxido a otros CPS o Depósito de Escorias • Metal Blanco de HELE a Convertidor Convencional • Cobre Blister de Hornos de Scrap a H. Refino Se considera que la Escoria del H. Limpieza no requiere utilizar grúas. 3.3.2. Movimiento de Sólidos Además de los equipos de proceso, en la Figuras 2 se cuenta con zonas de otros puntos de interés para el funcionamiento del sistema, los que corresponden a: • Depósito de Carga Fría: Es el lugar a donde deben dirigirse las grúas para recoger una olla de Carga Fría. • Depósito de Scrap. Lugar donde se depositan los restos de cobre que vienen del exterior. • Zona de Enfriamiento de Ollas. Zona donde las grúas van a cambiar la olla para el enfriamiento, después de una cierta cantidad de viajes. El modelo considera el cambio cada vez que se usa. Existen dos zonas de enfriamiento. Una para las ollas de Escorias, que se encuentra a un extremo de la nave, y la otra donde se almacenan las ollas de 300 pies3, ubicada en la mitad de la nave, entre el HELE y el H. Flash. • Zona de Descanso y Carguío de Aire: Estos son los lugares donde deben dirigirse las grúas cuando no tienen que realizar Mantenimiento diario y semanal 3.4. ACTIVIDADES COMPLEMENTARIAS 3.4.1. Enfriamiento de Ollas Las órdenes de enfriamiento de ollas se generan cada cierto número de veces que la olla ha sido utilizada en una misión. Existe un parque de ollas de cada tipo y se llevan las estadísticas del tiempo que han estado en la zona de enfriamiento. 3.4.2. Rotación de Ollas Se ha estimado que siempre hay una olla frente a cada equipo, por lo que cuando se necesita llenar una olla, siempre existirá una para llenarla.