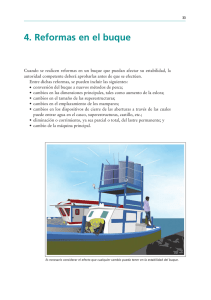

conversion de un buque pesquero sardinero, en buque - Cib

Anuncio