Telegrafo TAMAÑO

Anuncio

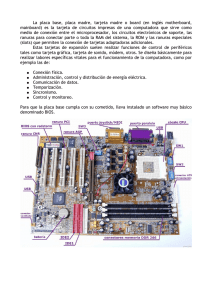

TECNOLOGÍA “EL TELEGRAFO” Proyecto educativo para 3º ESO Ana A. Ortiz Lleonart Victor F. Bocos Viciano 1 EL TELEGRAFO TERCER CURSO DE E.S.O. 1. JUSTIFICACIÓN.Con el presente proyecto, se pretende de un modo lúdico, creativo y participativo, dar a conocer y acercar a los alumnos conceptos de electricidad, electrónica y la influencia que su uso ha tenido en las comunicaciones. El proyecto está basado en un sencillo oscilador de audio que utiliza un integrado 555, generando una nota audible sobre un altavoz, variable en frecuencia, y que vamos a controlar mediante el uso de un manipulador. La construcción del proyecto es adecuado por cuanto que al finalizar el mismo va a utilizarse para la transmisión de mensajes, utilizando el código morse, y fomentando de esta manera la interrelación del grupo-clase. 2. PROCESO DE MONTAJE.- El montaje del proyecto “El Telégrafo” se realiza en tres fases claramente diferenciadas: La primera de ellas consiste en la realización de una pequeña caja con una base de aglomerado de 16 mm a la que se atornillarán cuatro pilares de abeto de 12 X 12 mm para poder fijar los laterales de contrachapado de 4 mm y una tapa también de contrachapado de 4 mm que cerrará el conjunto. En su interior se alojarán todos los elementos electrónicos y eléctricos necesarios para el montaje. Durante la segunda fase se fabricará un sencillo manipulador telegráfico o llave, utilizando una base de aglomerado de 16 mm de medidas iguales a la base utilizada para la caja. Para su mecanización, deberá realizarse unas acanaladuras por donde transcurrirán los cables eléctricos, así como los taladros suficientes para alojar la tornillería necesaria. Así mismo, hay que utilizar un trozo de hoja de sierra no muy acerada, para que se pueda doblar y taladrar, o bien, en el caso de utilizar un metal rígido, intercalar un muelle recuperador. La última fase, la más novedosa para éste curso, consiste en la realización práctica de una placa de circuito impreso, donde se instalarán los componentes electrónicos y se fijarán mediante soldadura, así como el cableado necesario para la interconexión de los diferentes elementos, y la ubicación de todo ello en el interior de la caja que previamente se ha fabricado. Con todo ello, no queda más que probar el funcionamiento, ajustando la frecuencia de trabajo con la resistencia variable adecuada y … ¡ a transmitir!. 2 FASE DE CONSTRUCCIÓN DE LA CAJA De una pieza de tablero aglomerado de 16 mm de espesor, sacar DOS piezas de 100 X 80 mm. Una de ellas servirá para la base de la caja, y la otra para la base del manipulador. Esta segunda pieza guardarla para la segunda fase. Repasar la pieza cortada dejando sus caras y ángulos bien ajustados, pues de ello depende en gran manera la estética de la caja. Cortar de un listón de abeto de 12 X 12 mm (puede ser válido de hasta 15 X 15 mm), cuatro trozos de 49 mm de largo. Es conveniente cortar un poco más, y después ir ajustando. Recomendable usar la sierra de inglete a 90 grados para dejar la testa con un buen acabado. Se puede fijar ahora los cuatro trozos de listón, que constituirán los pilares, mediante tirafondos, a la base de aglomerado. Para ello, actuar de la siguiente forma: a) Fijar la base de aglomerado al tornillo de banco. b) Colocar en un taladro portátil de batería, una broca de 2 o 2,5 mm de diámetro. c) Sujetar con la mano y por un lado del aglomerado, un pilar, alineándolo perfectamente a escuadra y en el lugar que ocupará definitivamente, y por el otro lado del aglomerado, con el taladro efectuaremos un orificio que interesará todo el aglomerado y parte del pilar, y que servirá de “camino” al tirafondo para que el pilar no se agriete. d) Colocar un tirafondo que fijará el pilar. e) Realizar las mismas operaciones con el resto de pilares. En el caso de querer dar un mejor acabado, conviene dar un pequeño rebaje al aglomerado en la zona de asiento de la cabeza del tirafondo, con una broca más grande, con lo que el tirafondo penetra un poco más y con toda seguridad no rayará ninguna superficie donde se coloque el proyecto. Ahora pasamos al corte y mecanización del contrachapado de 4 mm. Para ello, conviene seguir los dibujos explicativos contenidos en las láminas. Para evitar las pérdidas de material en el corte, se proponen dos formas de realizar el dibujo de las piezas necesarias sobre una chapa que se entregará a los alumnos. Estas chapas, con las medidas que se proponen, las podemos encargar a la carpintería y nos las facilitarán ya cortadas. Una vez repartidas a los alumnos, serán ellos mismos los que realizarán el dibujado de las piezas y su posterior mecanización. Las medidas pueden observarse en las láminas de montaje, que figuran como anexo. Una vez mecanizadas, se unen al conjunto mediante tirafondos de 2,5 X 10 mm. Conviene avellanar el asiento de los tirafondos, así como redondear un poco con lija los cantos del contrachapado, para dar un mejor acabado. El aspecto final de la caja, es similar en cierta manera a las cajas para el montaje de proyectos electrónicos que podemos encontrar en los establecimientos especializados, incorporando una especie de “visera” antirreflejos. MUY IMPORTANTE: 3 Tener muy presente a la hora de atornillar a los pilares, que los tirafondos no se encuentren entre sí en el interior de los listones. Para ello, hay que respetar unas distancias guardando una estética. En el caso de optar por construir sin tirafondos, puede recurrirse al pegado con cola de carpintero, pero el conjunto no será desmontable. FASE DE CONSTRUCCIÓN DEL MANIPULADOR Al principio de la fase de construcción de la caja, se indicaba que se cortaran dos trozos de aglomerado de 100 X 80. Pues bien, un trozo será para utilizarlo ahora, como base para el manipulador. Los materiales que vamos a utilizar serán tornillos y tuercas métrica 3 y 4, algunas arandelas apropiadas, cablecillo fino, y una hoja de sierra de recuperación poco acerada para que pueda doblarse y taladrarse bien. Las que he utilizado proceden de sierras del tipo pequeño y bajo precio encontradas en grandes superficies, cuyo blister contienen muchas hojas de recambio. Admiten bien el taladrado con broca de 3 mm. Al mecanizar la base del manipulador, conviene hacer unos rebajes con broca más grande, al objeto de poder introducir la cabeza de los tornillos y que queden ocultos, tal y como se puede observar en la lámina correspondiente. Así, al colocar el manipulador encima de la mesa, no sobresaldrá ninguna pieza metálica con el consiguiente riesgo de producir rayas en la superficie de la misma. También hay que realizar dos acanaladuras que transcurren entre orificios, tal como indica la lámina con la ilustración, que sirven para alojar en su interior dos cablecillos para completar el circuito eléctrico del manipulador. Una vez montado el manipulador, hay que separar los contactos (distancia entre tornillos) aproximadamente 1,5 mm. Ahora, ya sólo bastará con presionar para cerrar el circuito, como si de un pulsador normalmente abierto se tratara. FASE DE CONSTRUCCIÓN DE LA PLACA DE CIRCUITO IMPRESO Y MONTAJE. Es aconsejable adquirir placas de baquelita grandes y cortarlas después con la sierra de vaivén para marquetería, en función del número de grupos que tengamos en el Instituto, porque resultará más económico. Hay que adquirir también rotuladores finos de tinta indeleble, tipo edding 3000 o similar. La primera indicación que hay que dar a los alumnos, es que no toquen demasiado la zona del cobre, pues al hacerlo, se va a formar una capa de grasa y óxido que dificultará las operaciones de dibujado y posterior tratamiento químico, además de la soldadura. No obstante, como seguramente lo van a tocar mucho, antes de dibujar conviene limpiar la zona del cobre con alcohol, y si fuese necesario, frotar con estropajo y un detergente. No permitir el tratamiento químico si han dibujado encima de la suciedad, porque posiblemente arruinen la placa. La suciedad ralentiza enormemente la acción química. 4 Para la realización de las pistas de cobre, se puede optar por varios procedimientos, pero aquí describiremos uno sencillo. Cortar con la sierra de vaivén un trozo de placa virgen de baquelita o fibra de vidrio de medidas iguales a las indicadas en la lámina que incluye la placa (lámina disposición componentes y pistas de cobre situada en el anexo). A continuación, fotocopiar dicha lámina y recortar el dibujo de las pistas de cobre dejando unos márgenes de aproximadamente 1 centímetro, para poder sobreponer el dibujo a la placa y doblar los márgenes hacia debajo de la placa de baquelita o fibra. Asegurar el dibujo a la placa usando celofán adhesivo por la parte inferior hasta dejar el papel inmóvil. Utilizar un punzón y un martillo para dar pequeños golpes en los lugares donde posteriormente hemos de taladrar, al objeto de que la broca de 1 mm no se mueva de su alojamiento mientras se comienza a taladrar. No olvidar efectuar taladros de 4 mm de diámetro para la sujeción de la placa. Una vez la placa taladrada, con rotulador indeleble (tipo Edding 3000) dibujaremos las islas y pistas igual que el circuito original, con especial cuidado a los posibles errores que podamos cometer en el dibujo (uniones de pistas). Para el atacado, puede usarse cualquier producto de los que tenemos en el mercado, o bien prepararlo nosotros mismos. En nuestros proyectos hemos usado cloruro férrico (atención a las manchas), aunque es bastante lento, tanto más cuanto mayor se va haciendo la concentración de cobre disuelto, pero también se puede usar una mezcla de ácido clorhídrico y agua oxigenada, que se puede encontrar en los comercios de electrónica como atacador rápido, o bien hacer nosotros mismos una preparación de 25 % de agua oxigenada, 25 % de Salfumant y 50 % de agua. Obtenida la placa, lavaremos con agua abundante y procederemos a eliminar la tinta indeleble de las pistas que han protegido, para lo cual usaremos alcohol. En las condiciones resultantes, ya podemos montar los elementos electrónicos y proceder a la soldadura. Para la disposición de los elementos, seguir el dibujo indicado en la hoja de disposición de componentes y pistas de cobre. Los puntos de soldadura deben quedar brillantes para asegurar un buen contacto eléctrico, controlando que los elementos electrónicos no reciban una excesiva temperatura que puede destruírlos. Es aconsejable usar un disipador entre la soldadura y el elemento (un clip, por ejemplo). MONTAJE Lo primero es montar la placa asegurándola sobre la base de aglomerado de la caja. Conviene seguir el dibujo de la lámina vista disposición elementos en la caja. . Puede usarse bien separadores metálicos de 1 cm o más, o bien simples tornillos métrica 4 con sus correspondientes tuercas, según se disponga en el taller. Véase detalles de montaje placa C.I. en la caja. 5 El altavoz se alojará en la parte posterior interna de la caja, y al contrachapado le habremos practicado unos orificios con broca de 2 mm para la salida del sonido. El altavoz lo podemos fijar con unos puntos de cola termofusible. En la parte anterior de la caja, hemos de fijar dos hembrillas para conectar el manipulador. Para ello, realizaremos dos orificios en el contrachapado de 6 mm de diámetro, donde alojaremos las hembrillas, apretando con llave fija. Sólo nos queda el cableado interno del proyecto. Hasta aquí la configuración básica del proyecto. Sin duda se puede modificar, mejorar, añadir leds, interruptores, etc. en función del grado de aprendizaje y consolidación por el que opte el docente. 3. MATERIALES.Véase la lista de materiales que se adjunta. 4. ACTIVIDADES COMPLEMENTARIAS.La construcción del proyecto anteriormente descrito, puede ser utilizado de forma interdisciplinar. Nos servirá para realizar diferentes actividades de comunicación, tales como transmitir mensajes en código morse entre los alumnos. La transmisión se puede realizar individualmente o en grupos pequeños. Usando cables más largos, puede realizarse la actividad entre dos aulas diferentes, dándole más realismo a dicha actividad. Otra actividad puede consistir en crear una red telegráfica, de tal forma que un telégrafo en origen lance un mensaje que circule por la red telegráfica (de unos a otros), hasta que se reciba el telegrama en la unidad de destino. En el aula de música tendrá su aplicación utilizando el proyecto como generador de diferentes notas que podremos obtener ajustando la resistencia variable alojada en su interior, que nos proporcionará distintas notas musicales (ajuste de la frecuencia). Con éste recurso podemos crear canciones, acompañamientos, etc. Como recurso de atención a la diversidad, puede usarse en el aula de Logopedia y de Pedagogía Terapéutica para alumnos hipoacúsicos que sean capaces de oír determinadas frecuencias que podemos obtener con la resistencia variable (sustituyéndolo por un potenciómetro externo). De esta forma, el alumno hipoacúsico puede ser integrado en las actividades propuestas anteriormente en su grupo de referencia. La audiometría de cada alumno hipoacúsico que facilita el Departamento de Orientación del Centro, y con la intervención del logopeda, se puede ajustar los distintos telégrafos que han construido los alumnos, para que trabajen en la misma frecuencia todos ellos, que será la misma que el alumno hipoacúsico es capaz de oír, facilitando con ello su integración. 6 CODIGO MORSE LETRAS A B C D E F G H I J K .– -... -.-. -.. . ..-. --. .... .. .---.- L M N Ñ O P Q R S T U .-.. --. --.---.--. --..-. … ..- V W X Y Z NUMEROS 1 2 3 4 5 .---..--...-......... 6 -.... 7 --... 8 ---.. 9 ----. 0 ----- OTROS SIGNOS Coma Punto y seguido Punto y aparte Interrogación Comillas Cambio Recibido --..-.-.-.-.....--.. .-..-. -.(K) .-. (R) 7 ….--..-.---.. FACILITANDO EL APRENDIZAJE OBSERVA A .N -. E I S H B -... V ...D U -.. ..- . .. ... …. T M -O --CH - - - - (no se usa) K -.R .-. X -..P .--. ¿Puedes agrupar mas letras?. ¿Has visto como se codifican los números?. Anótalos a continuación: 8 LISTA DE MATERIALES CANTIDAD 2 1 1 1 20 4 10 4 2 1 12 1 1 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 NOMBRE DIMENSIONES Piezas de aglomerado de 16 mm espesor Pieza de contrachapado de 4 mm de espesor Listón de pino de sección cuadrada Pieza rectangular de madera Tirafondos de latón o galvanizados c. plana Tirafondos de latón o galvanizados c. Plana Arandelas galvanizadas Tornillos galvanizados Tornillos galvanizados Tornillo galvanizado Tuercas galvanizadas Tuerca galvanizada Hoja pequeña de sierra o fleje de acero Cablecillo multicolor fino Hilo de estaño Hembras de conexión Bananas de conexión Conector de alimentación para pila de 9 v. Pila de 9 voltios Altavoz de impedancia 8 ohmios Placa de circuito impreso de fibra o baquelita Resistencia R-1 Resistencia R-2 Resistencia R-3 Resistencia variable Condensador C-1 Condensador C-2 Condensador C-3 Electrolítico Circuito integrado Zócalo para el circuito integrado 9 100 X 80 200 X 222 o bien 120 X 360 12 X 12 25 X 20 X 0,7 2,5 X 10 2,5 X 20 M4 M 4 X 30 M 4 X 20 M 3 X 15 M4 M3 1 metro 1 metro 50 mm de diámetro 55 X 45 10 K 0,25 W 5 % 1 K 0,25 W 5 % 47 Ohms O,25 W 5 % 10 K lin. 100 nanofaradios 10 nanofaradios 100 microfaradios 50 volt. NE 555 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 Foto 1.- Vista general de dos telégrafos, uno de ellos abierto. 30 Foto 2.- Vista interior del telégrafo abierto. 31 Foto 3.- Detalle de la disposición interior de los elementos. 32 Foto 4.- Vista frontal de la caja con la visera. 33 Foto 5- Detalle de los avellanados en la base para ocultar las cabezas de los tornillos. 34 Foto 6.- Vista inferior del manipulador mostrando avellanado de tornillos y surcos para los cables. 35