Estudio de las Transformaciones del Mineral Ilmenita

Anuncio

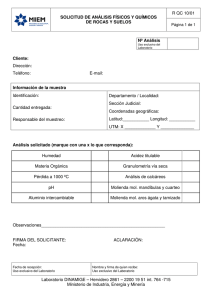

Revista Colombiana de Física, vol. 40, No. 1, Abril 2008 Estudio de las Transformaciones del Mineral Ilmenita (FeTiO3) de Puerto Colombia (Atlántico) Producidas Durante la Molienda de Alta Energía D. A. Varón1, J. A. Henao1, J. A. Pinilla1, Claudia González2, J. A. Tabares3 y J. D Betancourt-Rios3 1 Grupo de Investigación en Química estructural (GIQUE). CIBIMOL. Escuela de Química. Universidad Industrial de Santander. A.A. 678, Bucaramanga-Colombia 2 Departamento de Ciencias Básicas. Universidad Pontificia Bolivariana. Seccional Bucaramanga. A.A.2932, Bucaramanga-Colombia 3 Departamento de Física, Universidad del Valle, A. A. 25360, Cali-Colombia Recibido 22 de Oct. 2007; Aceptado 3 de Mar. 2008; Publicado en línea 15 de Abr. 2008 Resumen El mineral ilmenita (FeTiO3) proveniente de arenas negras de playa fue sometido a una molienda de alta energía al aire a temperatura ambiente por 10, 20 y 40 horas en un molino attritor. Las muestras fueron caracterizadas por difracción de rayos-X (DRX) y Espectroscopia Mössbauer a temperatura ambiente. Por ambas técnicas se detectó la presencia de tres fases de ilmenita distintas. De igual manera, por DRX se detectó la formación de las nuevas fases giekielite; suessite; hisingerite y dolomita; y un alto grado de amorfización de las fases a medida que se aumenta el tiempo de molienda. Palabras claves: ilmenita, molienda de alta energía, DRX, espectroscopia Mössbauer. Abstract Mineral ilmenite presents in black beach sands has been high- energy milling at room temperature in air by 10, 20 and 40 hours in attritor mill, and characterised by X-ray diffraction and Mössbauer Spectroscopy. Three ilmenite phases were founded with both techniques. The formation of new phases: gieckelite; suessite; hisingerite and dolomite and a high degree of amorphization with the milling time were detected by XRD. Key Words: ilmenite, high energy milling, XRD, Mössbauer spectroscopy. © 2008 Revista Colombiana de Física. Todos los derechos reservados. mundial. Si bien no es tan frecuente encontrarlo en concentraciones que hagan económicamente viable su extracción, está presente en los yacimientos comunes de acumulaciones minerales conocidos con el nombre de arenas negras, las cuales se presentan frecuentemente en zonas costeras y en áreas aledañas a cauces naturales. La ilmenita (FeTiO3), es uno de los minerales que muestra una mayor concentración de este metal y es el más utilizado para la manufactura de productos de titanio, especialmente para la producción del pigmento TiO2 [1]. Según los estudios realizados por INGEOMINAS, en el depósito de Puerto Colombia (Atlánti- 1. Introducción El creciente interés por el desarrollo de nuevos materiales de uso tecnológico y científico ha impulsado la búsqueda de materias primas minerales que a través de su explotación y su procesamiento brinden los elementos ó compuestos básicos necesarios para la fabricación de dichos materiales. El titanio, por sus características físicas de alta resistencia a la corrosión y alta resistencia mecánica, se ha constituido en un metal no sólo estratégico, sino crítico para los países industrializados, lo cual ha motivado su búsqueda a nivel 68 rev. col. fís.(c), vol. 40, No. 1, (2008) (Fe3O4); el silicato almandine (Fe2.59Mg0.27Ca0.13Mn0.01)Al1.98(SiO4)3; y material amorfo. Todas estas fases se mantienen a lo largo del proceso de molienda. Para10h de molienda se forma la fase Geikielite (MgTiO3), con una reflexión intensa en 32.88º (2-theta), indicando que átomos de hierro (Fe2+) de la estructura cristalina de ilmenita, han sido reemplazados por átomos de magnesio (Mg2+). Para 20 h aparecen las fases: suessite (Fe3Si), con una reflexión intensa en 45.21º (2-theta); hisingerite (Fe2Si2O7xH2O) con una reflexión intensa en 34.33° (2-theta) y dolomita [CaMg(CO3)2] con una reflexión intensa en 35.25º (2-theta). Para 40 h se aprecia únicamente la fase dolomita. Asi mismo, se observa un ensanchamiento de los picos y un aumento del grado de amorfización. Todo esto es causado presumiblemente por los efectos de molienda de soldadura y fractura: estructura desordenada y disminución del tamaño de grano [4,5]. En la Fig. 2 se muestran los espectros Mössbauer para los diferentes tiempos de molienda. Para ajustar los espectros, se ensayaron varias formas de ajuste, elegiéndose como el mejor modelo cuatro dobletes y tres sextetos. Un sexteto corresponde a la fase α-hematita con parámetros hiperfinos IS = 0.351mm/s, QS = - 0.256mm/s y Bhf = 51.2T y dos sextetos de la fase magnetita, espinela inversa con parámetros hiperfinos IS = 0.274 mm/s, QS = 0mm/s, Bhf = 49.0T y IS = 0.590 mm/s, QS = 0 mm/s, Bhf = 45.6T respectivamente; que corresponden a la contribución de sus dos sitios cristalinos, uno tetraédrico (sitio A) ocupado por Fe3+ y otro octaédrico (sitio B) ocupado normalmente por Fe3+ y Fe2+ en iguales cantidades [8]. Para ajustar la parte central, se utilizaron tres dobletes correspondientes a las fases de la ilmenita y uno para la fase almandine. Para esta última fase, con parámetros hiperfinos IS = 1.270mm/s y QS = 3.600mm/s, su contribución fue de tan solo el 3% de área relativa pero se mantiene constante en todos los tiempos de molienda. Al igual que en DRX, los efectos de fractura y soldadura con el tiempo de molienda se evidencian en un ensanchamiento y un corrimiento de los desvíos isomericos de la ilmenita. Los parámetros hiperfinos de las fases de ilmenita estan consignados en la Tabla 1, los cuales son consistentes con los reportados en la literatura [9], donde se nota que la contribución en área de la ilmenita se favorece con el tiempo de activación mecánica, indicando una mayor disolución del mineral. co) la ilmenita es el mineral que se encuentra en mayor proporción [2]. Diversas investigaciones demuestran que el tratamiento de molienda de alta energía aumenta la reactividad química de la ilmenita antes de realizar cualquier disolución ácida [3]. Este aumento en la reactividad química está asociado con desordenes estructurales, incremento de las distorsiones de celda, amorfización de las partículas del mineral, formación de nuevas fases e inducción de defectos en la estructura cristalina debido al tratamiento mecánico [4,5]. En el presente estudio se reportan los resultados obtenidos de la caracterización de las transformaciones que sufre la ilmenita de Puerto Colombia, cuando es sometida a una molienda de alta energía y de esta forma hacer una contribución al proceso de beneficio de la misma. 2. Parte Experimental El mineral usado fue suministrado por INGEOMINAS. La fracción rica en ilmenita fue recuperada del concentrado gravimétrico a 0,60 T (teslas) y su composición química en porcentaje en peso es la siguiente: Fe2O3, 45.02%; TiO2, 30.59%; SiO2, 9.96%; Na2O, 4.90%; Al2O3, 3.57%; MnO, 1.76%; CaO, 1.33%; SO3, 1,06% y MgO, 0.71%. Este analisis fue realizado en un espectrofotómetro de Fluorescencia de Rayos-X de Energía Dispersa Shimadzu EDX 800 HS. Se realizaron 3 ensayos de molienda por 10, 20 y 40 horas, bajo una atmósfera de aire a temperatura ambiente. La relación de masa de polvo a masa de bolas (MP/MB) fue 1:10, y la frecuencia de la molienda fue de 403,4 rpm. La muestra original y las molidas fueron caracterizadas por EMT y DRX. Los espectros Mössbauer fueron tomados a temperatura ambiente, usando una fuente de cobalto 57Co (Rh) y una muestra de calibración de α-Fe. Los espectros se ajustaron con el programa MOSFIT [6]. Los difractogramas de Rayos-X fueron tomados usando un difractómetro Rigaku modelo DMAX/IIIB, con fuente de Cu/Kα, y monocromador de grafito. La toma de datos se llevo a cabo mediante barrido continuo a una velocidad de barrido de 1.2°/min; y la identificación de las fases se realizó con la ayuda del programa Search/Match (v. 3.0.0.3) [7]. 3. Resultados y Discusión En la Fig. 1 se observan los patrones de difracción de rayosX para 10, 20 y 40 horas de molienda. El análisis confirma que los picos más intensos corresponden a tres tipos de ilmenita: una como la solución sólida ilmenita-hematita (Fe1.35Ti0.65)O3 con una reflexión intensa en 32.47º (2-theta) y dos como FeTiO3 con reflexiones intensas en 32.53º (2theta) y 32.87º (2-theta), respectivamente. Las tres fases se diferencian cristalográficamente en sus constantes de celda y densidad. Además, la solución sólida cristaliza en un grupo espacial (R-3c) distinto al de las ilmenitas estequiométricas (R-3). De igual forma, se evidencia la presencia de los óxidos de hierro α-hematita (Fe2O3) y magnetita 4. Conclusiones La activación mecánica de la ilmenita de Puerto Colombia incrementa significativamente el desórden de su estructura y favorece la formación de nuevas fases. Estos efectos inducidos por la molienda de alta energía son importantes desde el punto de vista industrial porque generan aumentos significativos en la disolución del mineral, debido al incremento de su reactividad química. 69 D. A. Varón et al.: Estudio de las Transformaciones del Mineral Ilmenita de Puerto Colombia Producidas Durante la Molienda de Alta Energía Tabla No.1 Parámetros Mössbauer del mineral ilmenita obtenidos mediante el ajuste. 1.0 IS* [mm/s] QS [mm/s] Γ [mm/s] 0.364 0.498 0.292 1.091 0.642 0.352 0h 0.729 1.644 0.812 0.334 0.533 0.668 10 h 1.103 0.729 0.386 0.787 1.857 0.492 0.360 0.472 0.414 20 h 1.096 0.718 0.380 0.818 1.842 0.500 0.334 0.737 0.598 40 h 1.097 0.767 0.382 0.950 1.614 0.358 * Desvíos isoméricos referidos al α-Fe natural Muestra Intensidad (u.a) 0.5 0h * 0.0 1.0 G 0.5 10h * 0.0 1.0 0.5 20h H D S * 0.0 1.0 0.5 5. Referencias D [1] 40h * [2] 0.0 30 35 40 2θ 45 [3] [4] [5] Fig.1 Patrones de difracción de rayos-X para los diferentes tiempos de molienda. (■ilmenita; ■ilmenita-hematita; ■ilmenita; ■hematita; *almandine; ●magnetita). G:giekielite; D:dolomita; H: hisingerite. [6] [7] [8] 1,0 [9] 0,9 0h 1,0 % Transmisión 0,9 experimental teórico sextetos ilmenita ilmenita almandine ilmenita 10h 1,0 0,9 20h 0,8 1,0 40h 0,9 -10 Área [%] 8.72 31.6 11.9 19.7 21.8 10.2 14.4 28.0 8.58 33.2 19.5 6.43 -5 0 5 10 V (mm/s) Fig.2 Espectros Mössbauer para los diferentes tiempos de molienda. 70 G. Belardi, L. Piga, S. Quaresima and N. Shehu, Int. J. Miner. Process. 53, 145-156,1998. V. Mutis Jurado, Publicaciones Geológicas Especiales de Ingeominas, No 13, 536, 1993. Y. Chen, S.J. Williams, S.J. Campbell, and G.M. Wang, Materials Science and Engineering A271, 485- 490, 1999. P. Bálaž. Int. J. Miner. Process. 72, 341-354, 2003. K. Tkacova, V. Sepelak, N. Stevulova, and V.V. Boldyrev, J. Solid State Chem. 123, 100-108, 1996. R.E. Vandenberghe, E. De Grave, and P.M.A de Bakker, Hyp. Interactions, 83 Oxford Cryosystems. http://www.crystallographica.co.uk/ S. Chikazumi, Physics of Ferromagnetism, Claredom Press, Oxford, 1997. Y. Chen, Ying, M. Marsh, J.S. Williams and B. Ninham, J. Alloys and Compd. 245, 54-58, 1996;

![YACIMIENTO TIPO PLACERES[1]](http://s2.studylib.es/store/data/003343787_1-73c19c7274bcec281c0fc1e8374bcd1a-300x300.png)