MODULO 1: LOCALIZACIÓN DE PLANTAS / INSTALACIONES

Anuncio

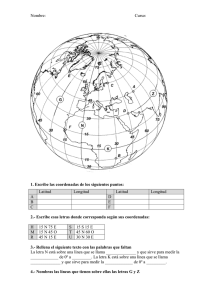

MODULO 1: LOCALIZACIÓN DE PLANTAS / INSTALACIONES Introducción a la localización de plantas e instalaciones Se pueden preguntar, ¿por qué un administrador requiere conocer y estudiar sobre distribución de materiales? Existen disciplinas involucradas en el diseño de plantas, entre ellas: Arquitectos y diseñadores Consultores e interventores Contratistas de obra civil Ingenieros Civiles Ingenieros Industriales y Administradores de empresas Gerentes de proyecto Los Ingenieros Industriales y administradores de empresas se involucran dentro de las siguientes áreas necesarias para lograr una buena planificación: Contabilidad: prepara estimaciones de costos de operación en nuevas instalaciones Finanzas: análisis financieros necesarios de las inversiones en las nuevas instalaciones con el objetivo de conseguir capital. Recursos Humanos: contrata y capacita empleados para las operaciones nuevas o traslados a nuevas instalaciones. Mercadeo: evalúa hasta que punto serán atractivas para los clientes las nuevas instalaciones y la posibilidad de crear nuevos mercados. Sistemas de información: tecnologías que permitan vincular las operaciones entre diferentes instalaciones. Operaciones: localizan sus instalaciones en el lugar donde sean capaces de satisfacer con mayor eficiencia la demanda actual del consumidor. En este módulo veremos los conceptos básicos de una planta y los principios para una eficiente planeación: Qué incluye una planta: o Terreno ( s) o Edificio (s) o Equipos o Puestos de trabajo y factor humano ( FH) Cuáles son los problemas comunes en la localización: o Problemas grandes: Nuevos complejos de producción. Nuevos parques industriales Nuevas bases militares o Nuevos centros comerciales. Nuevos centros de distribución de una compañía nacional Reorganización de las instalaciones actuales de manufactura Problemas pequeños: Ubicar una fotocopiadora en un pool de oficinas. Determinación de los pasillos en una bodega Colocación de estaciones de trabajo a lo largo de una línea de producción Colocación de estibas (pallets) automáticas desde la llegada de las cajas al transportador. Qué se debe tener en cuenta para resolver los problemas de localización o Dimensionalidad del objeto: Localización de volumen: Cuando se ubican objetos tridimensionales; por ejemplo: Carga de un camión o contenedor, carga de cajas o paquetes en estiba. Localización de área: cuando se ubican objetos bidimensionales; por ejemplo: Determinar la ubicación de los departamentos en una instalación de manufactura o ubicación de cortes de piezas en una lámina de acero. Localización de línea: cuando se ubican objetos unidimensionales; por ejemplo: Ubicación para cogida de componentes en una línea de ensamble o la ubicación de alimentos en una línea de autoservicio. Localización de punto: cuando se ubican objetos cerodimensionales; por ejemplo: cuando el tamaño del objeto es despreciable en comparación con el tamaño del área del objeto o cuando se trata de ubicar un nuevo centro de distribución. Localización dinámica y más dimensiones: si las restricciones o parámetros cambian en el tiempo, entonces hay que agregar una dimensión al problema, en este caso se conoce como localización dinámica. Existen más de tres dimensiones, pero son escasos; por ejemplo: la carga de un avión requiere que los productos se llenen en tres dimensiones, pero también se debe balancear el peso a lo largo del fuselaje y perpendicular al fuselaje. o Estructura del objeto a ubicar: La estructura o falta de ella también es importante, por ejemplo, una planta de producción con una forma muy larga y estrecha, puede dar problemas operativos. NO solo es importante tener el espacio suficiente sino también la forma correcta. En las bodegas el tamaño del embarque suele reducirse por el arreglo de los ítems o mercancías de manera eficiente dentro del contenedor de despacho. Veamos los tipos de objetos y la estructura a la cual hacen referencia : Gases y líquidos: no tienen una estructura definida. Objetos como cajas, estibas: tienen una estructura perfectamente definida. Departamentos de planta: la tiene parcialmente definida ya que la forma suele variar dentro de ciertos límites. Si se le pide seleccionar una solución para localizar una planta y distribuir los materiales se puede basar en diferentes criterios de selección de soluciones, veamos algunos de ellos: Minimizar alguna variable en función del recorrido: es común minimizar el recorrido de la distribución de materiales con el argumento de que así se minimiza el costo de manejo de materiales. Pero NO SIEMPRE ES ÓPTIMO, debido a que algunas veces puede causar congestión y elevar los costos; y por razones de seguridad (entre otras) puede ser necesario mantener una distancia entre ciertas áreas. Por ejemplo, suponga que en su planta de producción tiene el área de PINTURA Y SOLDADURA, es importante que mantenga la distancia entre ambas a la hora de distribuir los materiales. Además, ciertos modelos asumen que la relación recorrido vs costo de manejo de materiales es lineal, pero no siempre es así. También los modelos asumen erróneamente que el costo de manejo de materiales es el único factor importante, que las condiciones son estáticas y determinísticos, y el impacto de otros factores del negocio son despreciables. Por último se muestran los factores que afectan las decisiones sobre la localización de las plantas: Proximidad a clientes Proximidad a proveedores; aquí será muy importante que el proveedor este cerca a la planta si los materiales a distribuir presentan materia prima voluminosa, pesada y perecedera. Los costos de fletes de transporte de llegada, los costos de impuestos de entrada a la zona y los costos de mantener inventarios (puede ser deseable mantener inventarios bajos y estar cerca al proveedor) Costos y productividad de mano de obra Costos de transporte Todos aquellos factores que sean sensibles a la localización y tenga fuertes repercusiones sobre la capacidad de la empresa para alcanzar los objetivos corporativos. Clima laboral favorable dependerá de la tasa salarial, los requisitos de capacitación, las actitudes del personal hacia el trabajo, la productividad de la fuerza laboral, la fuerza de los sindicatos. Proximidad a los mercados, aquí es muy importante si los productos son de gran volumen y peso, los costos de fletes de transporte, los impuestos de salida del producto de la zona, los tiempos de entrega deseados en los productos y la ubicación de la competencia ( sobre todo en los servicios) Calidad de vida: la planta debe estar ubicada cerca a escuelas de prestigio, con instalaciones recreativas, eventos culturales que brinden un estilo de vida atractivo, bajos índices de criminalidad y servicios de salud cercanos. Proximidad a las instalaciones de la casa matriz: si las plantas proveen de partes a otras instalaciones o a la casa matriz; si la nueva planta va a depender de la casa matriz para recibir apoyo administrativo, de personal, seguridad, etc o si se requiere vínculos fuertes y frecuentes de coordinación. Costos aceptables de servicios públicos, impuestos y bienes raíces. Modelos de localización de planta Para lograr una correcta localización de la planta e instalaciones dentro de una empresa y a su vez garantizar una correcta distribución de materiales es necesario conocer una serie de modelos de localización que garantice la ubicación correcta. Modelo de ponderación de factores Centro de gravedad Cargas por distancia Punto de equilibrio Método de transporte Vamos a estudiar dos de los modelos planteados viendo sus principales características y se propone un caso para que el estudiante pueda ejemplificar el modelo en la realidad: Modelo de ponderación de factores: Es una mezcla entre componentes cualitativos y cuantitativos. Tiene en cuenta factores que sean determinísticos o influyentes en la calificación total. Tiene un peso porcentual de ponderación vs calificación Se escoge la alternativa de mayor puntaje sobre la calificación porcentual Ejemplo: Ejemplo tomado de clases de Distribución de Planta, Universidad Icesi, profesor Victor Escallon. (Escallon, 2005) Como podemos apreciar en el cuadro anterior por cada uno de los factores de localización se estima un peso (definido como importancia). Los site representan los posibles puntos de localización de la nueva planta calificado de 0 a 100, el método consiste en multiplicar el peso por cada una de los valores dados a los site como se muestra a continuación: Según este ejemplo el site con el mayor peso es el número tres por lo tanto la decisión de localización de la planta sería la 3. Centro de gravedad: El punto más óptimo para referenciar dos o más coordenadas, o el más cercano al centro de gravedad. Se requieren coordenadas de cada punto y un peso porcentual definido como la importancia de ese punto con respecto a mi objetivo. Posee un error inmerso que se corregirá más adelante. Ejemplo: El modelo de centro de gravedad requiere conocer las coordenadas de cada posible punto de localización y requiere aplicar la siguiente fórmula para el cálculo de la coordenada indicada: Donde: X, y = coordenadas de la nueva instalación en el centro de gravedad Xi, yi= coordenadas de la instalación existente i. Wi = cargas anuales enviadas desde la instalación i. Ejercicio: Una compañía comprará ingredientes a 4 proveedores diferentes de alimentos y desea construir un nuevo centro de procesamiento para acondicionar y empacar los ingredientes antes de enviarlos a sus clientes (restaurantes). Se tiene las coordenadas y las toneladas anuales de ingredientes transportados: Ejemplo tomado de clases de Distribución de Planta, Universidad Icesi, profesor Victor Escallon. ( Escallon, 2005) Una vez estudiados los datos los ubicamos en el plano cartesiano como se muestra a continuación: Se debe aplicar la formula: Según lo anterior las coordenadas donde se debe localizar el centro de distribución es (238, 444), si lo ubicamos en el plano cartesiano obtendríamos lo siguiente: Carga por distancia: Esfuerzo para transportar un objeto, en una distancia determinada Aplica para varias rutas, pero utilizando el mismo medio No es lo mismo transportar 100kg en 1 metro que 20 kg en 100 metros. La distancia depende del medio de transporte a usar. La solución es la que genere el MENOR valor.