198221175.

Anuncio

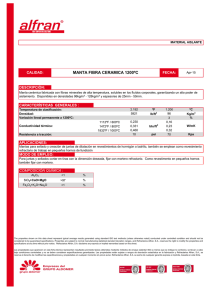

MATERIALES REFRACTARIOS EN LOS CONVERTIDORES LD EN ESPAÑA. JOSE MIGUEL SANTAMARÍA. PROCERSA RESUMEN Tras una breve descripción de la historia y evolución de los convertidores LD, se citan las producciones de acero españolas y el número de convertidores y se describe con detalle la esencia de un convertidor y su sistema de trabajo. Posteriormente se hace un amplio estudio de los diferentes materiales refractarios que se pueden utilizar. SUMMARY After a brief description of the history and development of topblown converters, a list of Spanish steel mills, their productions and the number of converters used in them is given. The essential components and the working system of a converter are described in length. It folows a detailed discussion of the different refractory materials which can be used in converters of this type. ZUSSAMMENFASSUNG Auf eine kurze Beschreibung der Geschichte und Entwicklung der LD Konverter folgen Angaben über die spanishcen Stahlwerke, ihre Produktion und die Anzahl der in Betrieb befindlichen Konverter. Die wichtigsten technischen Einrichtungen eines Konverters und seine Arbeitsweise werden ausfürüch beschrieben. Anschliessend folgt eine eingehende Untersuchung über die verschiedenen feuerfesten Materialien, die in Konverter eingebaut werden können. RESUME Après une courte description de l'histoire et l'évolution de convertisseurs LD, on cite les productions espagnoles d'acier et le numéro de convertisseurs et on décrit en détañ l'essence d'un convertisseur et son système de travaü: a Continuation on fait une ample étude des différents matériaux réfractaires que l'on peut utiliser. 1. INTRODUCCIÓN. El proceso LD (para fabricar acero se basa en soplar O2 puro a través de una lanza refrigerada sobre un baño que se encuentra en el interior de un recipiente, el cual está revestido con material refractario. Los primeros ensayos se realizaron utilizando como recipiente tina cuchara de acero de 15 Ton. Con ciertas modificaciones. Después de estas pruebas y en 1952 se decidió estudiar çl proceso a mayor escala, para lo cual se montó en Linz (Austria) una planta, la cual tenía una capacidad de producción de acero de 7.000 Ton/semana. A la vista de los resultados obtenidos se montó a continuación otra planta el mismo año en Donawitz. El proceso alcanzó rápidamente un gran éxito y se empezaron a instalar acerías al oxígeno en todo el mundo. En 1977, cuando el proceso llevaba 25 años de vida, más de la mitad del acero fabricado en el mundo fué hecho por el sistema de soplado con oxígeno, sobre el baño. Este proceso empezó a desplazar a los anteriormente existentes, como el Siemens, en las plantas siderúrgicas. Esto fué debido a dos factores fundamentales: 150L.SOC.ESP.CERAM.VIDR.VOL.21 - NUM,3 1. Mayor capacidad de producción horaria, lo que suponía también la reducción a la mitad de los costes de transformación comparado con el Siemens. Hasta 1952 la producción horaria de acero era de 35 Ton., pudiéndose obtener hoy día con convertidores de 300 Ton., una producción de 500 Ton/hora. 2. El capital necesario para montar una siderurgia con el proceso LD es la mitad que el que utiliza el Siemens. Este proceso tiene también la ventaja de que permite trabajar con ima adición de chatarra que puede llegar al 30^/o, valor que normahnente está dentro del rango de la chatarra que se produce dentro de la acería. 2. ACERÍAS LD EXISTENTES EN ESPAÑA. Las tres plantas siderúrgicas integrales que hay en España tienen convertidores LD. El tamaño y capacidad teórica de producción de acero es el siguiente: 1175 Ton. Convert. Convert Acería LD-1 ENSIDESA: Acería LD-2 Acería LD-V 3 2 3 X X X 70 100 120 TOTAL 4.800.000 Ton A.H V. 3 X 70 1.400.000 Ton A.H.M. 3 X 45 900.000 Ton TOTALES . En 1977 la producción de acero por el proceso LD fué de 5.943.000 Ton., y en 1978 de 5.900.000 Ton. Esto nos indica una utilización de las instalaciones del 85^/o. 3. DESCRIPCIÓN DE UN CONVERTIDOR LD Y SISTEMA DE TRABAJO. En el recipiente del convertidor podemos distinguir cinco zonas, las cuales son: — Solera. — Barril. — Muñones. — Cono. — Boca de carga. El volumen del convertidor es muy elevado con relación al volumen que ocupa el baño fundido, que es solamente 1/5 del volumen total. El volumen interior es un factor importante, ya que de él depende que existan pérdidas o no de acero y escoria por la boca, debido a las características del proceso. La operación de funcionamiento del convertidor comienza con el recipiente caliente de la colada anterior, se inclina unos 45^ y se carga la chatarra. A continuación se suele colocar en posición vertical para que se reparta la chatarra bien por el fondo y luego se añade el arrabio que viene del mezclador y se coloca el convertidor vertical. A partir de este momento se baja la lanza y se empieza a insuflar O2 puro a la vez que se realizan las adiciones de fundentes y materiales para la formación de la escoria. Estas adiciones se realizan mediante rampas existentes en la parte superior del convertidor. Se sopla durante 15-20 minutos y se vuelca el convertidor hacia la zona opuesta a la de la colada para tomar muestra y temperatura. Si los datos son correctos, se vuelca hacia el otro lado y se procede a colar. Si el acero está fuera de especificaciones se vuelve a bajar la lanza y se empieza a soplar de nuevo añadiendo, si lo requiere el proceso, nuevos fundentes. La reacción entre el O2 y el baño es función de la presión del chorro y de la distancia de la lanza al baño. En la fig. 1 tenemos un esquema sobre la distribución de la presión del chorro y su incidencia sobre el baño. La forma como se sopla un convertidor es de suma importancia en la velocidad de formación de escoria y por lo tanto de la eficacia del proceso. El soplado se inicia desde una posición elevada para de esta forma no proceder a un afino directo del baño, lo cual nos originaría un consumo total del O2 en la descarbura- 176 1.400.000 Ton 1.000.000 Ton 2.400.000 Ton 7.100.000 Ton ción del arrabio, con lo que la velocidad de formación de escoria sería muy lenta y perjudicaría al proceso. En el proceso LD se trata de lograr en las primeras etapas una escorificación del arrabio, es decir, pasar parte de él a forma de FeO con lo que la CaO que se añade pasará más rápida a formar parte de la escoria, dándole a esta fluidez y reactividad. LANZA PISTRMUCION DE PRESIONES EN EL CHORRO DE 0 2 CAMelO DE DIRECCIÓN ARRABIO PULVERIZADA Fig. 1.— Efectos producidos por la incidencia del chorro de O 2 sobre el baño. En etapas posteriores del soplado, la incidencia del chorro de O2 crea una huella más profunda en el baño al bajar la lanza o al aumentar el caudal de oxígeno, según sea la marcha de la acería. Esto origina una pulverización del baño, el cual queda suspendido en la escoria como gotitas si es que las características de la escoria favorecen el que las gotas de arrabio se queden en suspensión. Entre las gotas de arrabio y la es<;oria, se produce una reacción de descarburación y oxidación de los no metales del arrabio por aporte de O2 de los componentes oxidados de la escoria al baño. Durante esta reacción se producen en el seno de la escoria gases como CO, el cual queda retenido en su interior y crea una espumación de la escoria. Si esta espumación no es controlada ó el volumen interior del convertidor es insuficiente, por la boca se producen proyecciones que originan pérdidas de material. Observando las fig. 2 y 3 presentadas por K.K. Kappmeyer y D.H. Jubble, se puede ver que el contenido en FeO aumenta rápidamente en los primeros momentos de soplado así como la CaO que se incorpora a la escoria. Por lo tanto en el interior del convertidor en funcionamiento la escoria ocupa todo el volumen, por lo que no tenemos en él definida una línea de escorias que sea estática, sino que todo el revestimiento está sujeto a su acción. 4. REFRACTARIOS UTILIZADOS EN LOS CONVERTIDORES LD. +1600 +1425 200 — Dolomía aglomerada con alquitrán. — Dolomía aglomerada con alquitrán y temperizada. — Magnesia-dolomía aglomerada con alquitrán y tempe rizada. — Magnesita cocida e impregnada en alquitrán. — Magnesita direct-bonded impregnada en alquitrán. Ha bajado mucho el consumo de dolomía en convertidores en los últimos años, ya que el margen de temperatura en el que es relativamente resistente'al ataque por escorias de convertidor es muy estrecho, y según las condiciones de los convertidores han ido siendo más severas su consumo ha disminuido. TIEMPO SOPLADO MIN. Fig. 2 . - Según K.K. Kappmeyer y D.H. Hubble. 70 CaO AÑADIDA La dolomía es muy poco resistente en presencia de Fe 2 O3 y menos aún si la temperatura es elevada, y como se ha visto en la fig. 2 el contenido en Fe203 aumenta en los últimos momentos de soplado. La dolomía entre los inconvenientes que tiene uno es el del almacenamiento, el cual es muy corto, debido a que la CaO que tiene libre se liidrata, desintegrando el material. Existen en el mercado dolomías semiestabilizadás o estabilizadas, en las cuales se ha hecho reaccionar la CaO con una serie de compuestos que la combinan durante el proceso de sinterización de los pellets. La dolomía que se está utilizando en los convertidores LD en España es de tres tipos como ya se ha dicho: — Dolomía aglomerada con alquitrán. — Dolomía aglomerada con alquitrán y temperizada. — Magnesia-dolomía aglomerada con alquitrán y temperizada. 10 + Las zonas en las que suelen ir colocadas estas calidades de refractarios en algunas acerías son: 4 8 12 IC TIEMPO SOPLADO, MIN. 20 Fig. 3 . - Según K.K. Kappmeyer y D.H. Hubble. El proceso de afino de arrabio mediante el procedimiento LD es básico, por lo que los refractarios en el recipiente que utiHza el baño son básicos. Los primeros refractarios utilizados fueron de dolomía aglomerada con alquitrán y aún se siguen utilizando en muchas acerías. Como dato curioso diremos que en las primeras acerías de Linz y Donawitz, no se utilizó dolomía solo, sino que los refractarios fueron de magnesita ó magnesiadolomía. Básicamente los refractarios utilizados en todo el mundo son de magnesita, dolomía y mangesio-dolomía. Un factor que es normal a todos los refractarios es la presencia de alquitrán o brea. En los primeros refractarios que fueron de dolomía, el alquitrán se utilizó simplemente como sistema aglomerante y para proteger a la dolomía de la humedad ambiental. Estudios que se realizaron a posteriori, dieron como resultado que el alquitrán ó brea juega un papel muy importante en el refractario retardando el ataque químico. Si realizamos un ensayo de ataque de escorias de LD a dos refractarios de magnesita cocidos, uno impregnado en alquitrán y el otro no, el resultado que se observa es que la escoria en el primero penetra unos 10 mms., en cambio en el que no tiene alquitrán, la penetración puede llegar a 60 - 70 mms. Entre los refractarios que se utiHzan en España en los convertidores, tenemos: BOL.SOibSP-CEKaMVIDR.VOL.21 - NITM. ^ — Solera: dolomía aglomerada con alquitrán. — Cono: magnesio-dolomía aglomerada con alquitrán y temperizada. — Barril: (excepto muñones y zona de carga): dolomía aglomerada con alquitrán y temperizada. La magnesio^-dolomía se fabrica cribando la fracción fina de la dolomía y sustituyéndola por magnesita; de esta foma se consigue una mayor duración de almacenamiento, ya que eliminamos la parte más fácilmente hidratable de la dolomía, la fracción fina. La magnesita fué utilizada, y lo es aún, en América en los convertidores LD, mucho más que en Europa. Esto es debido a que la diferencia en precio entre la dolomía y la magnesita en materiales aglomerados con alquitrán y temperizados no es tran grande en America como en Europa. Los refractarios de magnesita que se utilizan en los LD de España, son de tres tipos: 1. Magnesita aglomerada con alquitrán y temperizada. 2. Magnesita cocida e impregnada de alquitrán. 3. Magnesita direct-bonded impregnada en alquitrán. Las magnesitas empleadas en la fabricación de los materiales 1 y 3 son magnesitas de muy bajo contenido en impurezas con relación CaO/SiO > 2 , siendo su procedencia de agua de mar. Con esta relación de CaO/SiO, la fase silicato . que se tiene en la magnesita es muy refractaria y su composición es la del silicato dicálcico (C2S). El grado de enlaces directos en las zonas entre los cristales de magnesitas fun*- ción directa de la temperatura de calcinación, del contenido en impurezas y de la relación C/S. Es muy importante que el grado de enlaces directos entre los cristales de magnesita sea el mayor posible, ya que al no existir entre ellos una fase silicato, la penetración de los componentes de la escoria se ve muy dificultada. En este tipo de magnesitas la fase silicato se muestra formando bolsas aisladas entre cristales de magnesita. Si la magnesita es de muy bajo contenido en fai^e silicato, es decir que el valor de la SÍO2 es pequeño, la relación CaO/ SÍO2 que debe tener la materia prima será algo superior a 2, ya que la CaO se disuelve en el MgO a alta temperatura. Esto nos lleva a que el material a alta temperatura presente en su fase silicato CMS y C3MS2 el cual tiene un punto eutéctico a los 1492^C ó bien C3MS2 C2S el cual lo tiene a1575^C. NOTA: CMS: Monticellita (CaO.MgO.SiO2). C3MS2 : Merwinita (3CaO.Mg0.2Si02). C2S: Silicato dicálcico (2CaO.Si02). En la fabricación de un refractario de magnesita directbonded con una magnesita como la anteriormente expuesta, es muy importante el grado de prensado del material y la temperatura de cocciones muy importante el grado de prensado, ya que al no tener casi impurezas la sinterización del material en la cocción no se produce por aparición de fases líquidas, sino que es un proceso de difusión y coalescencia entre los cristales, los cuales se unen entre sí sin aparición de prácticamente ninguna fase líquida. Esto hace que el contacto entre las partículas debe de ser el máximo posible. El material n^ 2 el de magnesita cocida e impregnada en alquitrán, utiliza una magnesita con mayor contenido en impurezas, las cuales permiten cocer el material a más baja temperatura. El direct bonded en este material es muy pequeño debido a las características y cantidad de la fase silicato. Las características de estos tipos de refractarios utilizados' en España, son a grandes rasgos: MgO CaO SÍO2 Magnesita cocida e impreg. alquitrán..., 93,7 2,7 Magnesita agí. alqui. y temp. 96Magnesita D-B. Impreg. alqui. 96,- Fe203 D R(Kg/cm2) 1,4 1,3 2,88 600 1,5/2 0,7/1 0,5 3/3,1 350/500 1,5/2 0,7/1 0,5 3/3,1 500 C. Res. Cont.Alq. 2/2,5 5/6 El porcentaje de los diferentes tipos de refractario, en ^/o de revestimientos, según las acerías es el siguiente: Acería Acería Acería Acería Acería A B C D E 9,5 14 - - 6 Dolomía aglomerada con alquitrán y temperizada 12,5 - - - - Mag-dolomía aglomerada con alquitráh y temperizada 18,- - - - - Magnesita aglomerada con alquitrán y temperizada ó Magnesita cocida e impregnada en brea . . 35,- 64 80 50 60 Magnesita cocida D-B. impregnada en alquitrán 25,- 22 20 50 34 Dolomía aglomerada con alquitrán 178 Como se ha dicho antes, una de las materias primas utilizadas en la fabricación de los refiractarios y común en todos ellos es el alquitrán. El papel que tiene el alquitrán es muy importante, desde el punto de vista de retardar el ataque por las escorias. Primero, habrá que decir que el alquitrán presente en el refractario cuando está en servicio va modificando su estructura por efecto de la temperatura, produciéndose una serie de destilaciones y descomposiciones pirolíticas que dan como producto resultante un depósito de carbón, siendo éste el que parece ser juega el principal papel en el refractario. Por lo tanto el tipo de alquitrán tiene una gran importancia, ya que dependiendo de su composición y características el residuo carbonoso será diferente. Por otra parte, hay que tener en cuenta que existen dos utilizaciones del alquitrán, una de ellas para aglomerar la magnesita ó dolomía y otra para impregnar los refractarios cocidos. Estas dos aplicaciones tan diferentes hacen que el alquitrán que se utilice en cada uno de los dos casos, deba ser estudiado y elegido según las características que más nos interesen. Antes vamos a ver como se puede definir un alquitrán. El alquitrán bruto obtenido en la destilación de la hulla no es utilizable como componente del refractario, ya que tiene una serie de compuestos muy volátiles, los cuales al poner en temperatura al refractario se vaporizan sin dejar rastro, lo cual nos crea una porosidad en el material. Este alquitrán en bruto se destila en unas columnas, obteniéndose a diferentes alturas toda una gama de aceites, según la composición del alquitrán. Como residuo queda una brea. El alquitrán que se utiliza para aglomerar los refractarios de magnesita ó dolomía, se reconstituye mezclando la brea residual con un aceite de los obtenidos en la columna. El aceite utilizado normalmente es un aceite de antraceno. Según la proporción en que se mezclen el aceite antraceno con la brea, las características del alquitrán serán muy diferentes, variando fundamentalmente el punto de ablandamiento del alquitrán, éste puede ser líquido a temperatura ambiente ó sólido. En el proceso de fabricación de dolomía ó magnesita aglomerada con alquitrán, los dos componentes se calientan para poder se mezclados correctamente. La temperatura de calentamiento de los granos y del alquitrán es función directa del punto de ablandamiento de éste. Se considera una buena temperatura de calentamiento del alquitrán, aquella en la que su viscosidad es de 2 stocks. La temperatura de los granos para ser mezclados debe ser tal, que permita al alquitrán un buen recubrimiento de todos los granos e introducirse fácilmente en sus poros. Una temperatura de los granos superior en 30^ al E.V.T. (equi viscous temperatura) del alquitrán parece ser la correcta. La clasificación E.V.T. es la normal de alquitranes. Esta clasificación se realiza calculando en el alquitrán cuál es la temperatura a la cual su viscosidad es de 250 poises. Así cuanto mayor sea el E.V.T. mayor será la viscosidad del alquitrán. Las características en las que nos debemos fijar al elegir un alquitrán para la aglomeración de magnesita son: — Carbón residual. Dado por el índice de Conradson. Este debe de ser alto. — Alto valor en resinas a y j3. El valor de las resinas anos lo da el ensayo de insolubles en quinoleína, y nos indica el contenido en carbón libre que tiene el alquitrán. Las resinas ß nos lo da el insoluble en benceno. Las resinas ß son BOL.SOC.ESP.CERAM.VIDR.VOL.21 - NUM.3 las sustancias bituminosas, es decir, capaces de descomponerse pirolíticamente para dar un depósito carbonoso. — En su curva de destilación es conveniente que no destile nada por debajo de 270^C. — No debe de contener agua en su composición. El alquitrán para impregnar los refractarios de magnesita, una vez cocidos, tiene unas características diferentes al de aglomeración. Al principio el material que se utilizaba era realmente un alquitrán y la impregnación se realizaba calentando los ladrillos y el alquitrán y dejándolos resposar hasta que la impregnación se terminara. Debido a las características del proceso, se pudo ir aumentando el punto de ablandamiento del alquitrán utilizado sin más que aumentar la temperatura de impregnación. Hoy en día, existen plantas mode mas en las cuales se ha dejado de utilizar alquitrán para utilizar breas de alto punto de ablandamiento, y se realiza la impregnación a vacío. El sistema es el siguiente: Se calientan los refractarios a una temperatura suficientemente elevada y se introducen en una cámara hermética. Se reaHza el vacío a niveles de 4-6 Thor. A continuación se introduce en la cámara la brea caliente y se le aplica al sistema una presión de 10 atmósferas, forzando de esta forma la entrada de la brea en los poros del refractario. Esta brea debe de tener poco contenido en partículas sólidas, como puede ser resinas a, y el contenido en resinas ß tampoco debe de ser muy elevado. Esto es debido a que el tamaño de estas partículas es superior al de la red de poros, y estos crean una especie de tamizado de la brea al ser impregnados bajo vacío. Debido a este efecto de tamiz se forma sobre la superficie del ladrillo una capa de más ó menos espesor, la cual crea luego problemas de medida en el ladrillo, obHgando a rectificar su superficie para eliminar esta capa. El valor de las resinas a y jSestá muy condicionado por el tipo de alquitrán en bmto, y depende del tratamiento térmico al que haya estado sometido. Un largo almacenamiento de la brea a temperatura elevada puede ir haciendo aumentar el contenido de resinas a y ß, por lo que hay que evitarlo. Los refractarios de dolomía ó magnesita aigl0merados con alquitrán se utilizan sin ningún tratamiento posterior al de moldeado. Esto originaba una serie de problemas desde el punto de vista de puesta en marcha del revestimiento nuevo, produciéndose algunas veces durante el calentamiento del convertidor el dermmbe del revestimiento. Hoy al refractario aglomerado con alquitrán se le da un tratamiento térmico posterior denominado temperizado, el cual tiene como único fin el distribuir uniformemente el alquitrán dentro de la estructura del refractario, y eliminar parte de los compuestos volátiles existentes en el ladrillo. La temperatura del tratamiento suele ser de 300 a 350^C, dependiendo del E.V.T. del alquitrán utilizado. Este temperizado aumenta las características mecánicas del material, como puede ser su resistencia a la compresión. Las características de alquitranes y breas utilizados son: Para Aglomerar — Punto Fusión . . . . - Insol. Tolueno . . . — Insol. Quinoleína . — índice Conradson . - D.(gr/cc)20^C . . 51 K.S. 15 % 5 > 43 > 1,26 1 Para Impregnar 70 K.S. 15-16 % 5 > 50 O/o 1,28 179 Destaadón (Curvas) 0° - 200° C 200°-270° C 270°-300° C 300° - 360° C 360° - 400° C 0 °;o 1 °/o 1,5 °/o 6,~ 0/0 detenninado - % 0,5 °/o l,-°/o 3- > 12 A nivel de experiencia personal, se ha visto que al recalentar por encima de Í700^C un refractario de magnesita con alquitrán, presenta un aspecto como el de la fig. 4. Se puede ver el refractario abierto por la mitad con la zona interior sin descarbonizar y con eflorescencias exteriores, las cuales al analizar han dado MgO casi puro con alguna impureza de CaO. Viscosidades (stock) 80° C 100°C 130° C 200° C 200 15 0.5 1000 25 0,2 Como ya hemos dicho, el alquitrán ó la brea tienen una gran importancia como elementos a retardar el desgaste del refractario. Se han dado muchas explicaciones al papel que juega el alquitrán en el refractario, todas ellas con fundamentos, llegándose casi hoy en día a la conclusión de que su efecto puede ser la suma de todas estas explicaciones. Entre las explicaciones que se han dado podemos distinguir: 1. El alquitrán, más bien el residuo carbonoso producto de la descomposición pirolítica cierra los poros en el interior del refractario, reduciendo su permeabilidad. 2. El carbón tiene conio característica la de no ser mojado por los silicatos, lo cual impide que las escorias penetren hacia el interior del refractario. 3. El carbón aumenta la conductividad térmica del refractario, aumentando su resistencia a los choques térmicos. 4. Durante su descomposición en servicio, crean una Hgera presión en el interior de los poros, lo cual impide la penetración de las escorias. 5. La reducción del MgO del refractario por el carbono a temperatura superior a los 1500^ C y su posterior oxidación en zona de alta presión de O2, crean un lecho de MgO puro, el cual es muy resistente a las escorias del convertidos (escorias básicas). Este último efecto es el que hoy en día tiene más puntos de controversia. Existen autores que consideran que esta reducción no se realiza de forma importante más que a poca distancia de la cara de trabajo, debido al gradiente térmico en el interior del refractario. Otros achacan a esta reducción del MgO un rápido desgaste del revestimiento, ya que crea en el revestüniento una porosidad adicional, la cual favorece el desgaste. Estudios realizados han encontrado que a partir de los ISOO^C esta reducción fes posible siendo en mayor extensión al aumentar la temperatura del sistema. En el proceso LD, en el cual la atmósfera es altamente reductora, parece poco probable que exista en las zonas calientes del refractario altos potenciales de oxígeno como para poder producir la deposición del MgO. Ultimos estudios realizados dan como portador de este oxígeno a las escorias del convertidor que poseen un algo potencial de oxígeno por el elevado contenido en FeO. Eniayos comparativos en refractarios de magnesita y alquitrán con escorias de convertidor (con alto potencial de oxígeno) y de A.O.D. (con bajo potencial de oxígeno), han demostrado que en las primeras sí se forma este lecho de MgO, pero que en las segundas no existe. Esta es la explicación que se ha dado al hecho de que el alquil rán en los refractarios de magnesita en los convertidores A.OD. no ha mejorado sus rendimientos 180 ^^ß' 4 . - Aspecto de un retiactario de magnesita con 2^/o de caí bón, después de una cocción a 1.750 ^C en atmósfera oxidante. Rodeando el hueco interior, se puede ver una zona que separa la parte.descarbonizada (exterior) de la carbonizada (interior). Esta zona intermedia es el campo de MgO formado. Este hueco que se ha producido en el interior del refractario parece ser achacable a las altas presiones internas que se han producido en la reducción del MgO por el carbono y el impedimento al salir fuera de estos gases en el momento en el que el lecho de MgO se ha formado. 5. CAUSAS DE DESGASTE EN LOS REFRACTARIOS. Existen dos causas de muy diferente signo que originan el desgaste en los refractarios para convertidores: una de tipo físico y otra de tipo químico. 1. DESGASTE DE TIPO FÍSICO. Existen dos causas muy diferentes que lo originan, una debido a los choques térmicos, y la otra a efectos mecánicos. Se ha encontrado desgaste por choque térmico en el calentamiento inicial del convertidor en la zona del barril, y principalinente en los muñones. Este choque es debido a un rápido calentamiento del revestimiento, que debido al gradiente térmico crean unas fuertes diferencias de dilatación entre capas. Esto crea unas tensiones internas, que si el material no es capaz de absorber se producen fisuras en su interior, que debilitan al refractario pudiéndolo hacer caer en capas. Se ha detectado este fenómeno en la zona de muñones, debido a que el refractario utilizado aquí tiene poca capacidad de deformación (al ser cocido a alta temperatura), para absorber estas tensiones. También esta caída del material en esta zona puede no ser debido sólo al choque térmico, sino que puede ser causado por una construcción de los anillos muy rígida y el refractario al calentarse crea tensiones contra la coraza y a la vez contra los refractarios que le rodean, si es que no existen entre el revestimiento y la coraza algún sistema que permita absorber esta dilatación. Por esta razón, es práctica común colocar entre el revestimiento de trabajo y el de seguridad un pisé. En algunas acerías, en la zopa de muñones quizá se le pueda dar algo más de espe- sor a esta capa de pisé, ya que es la zona donde el material tiene menos capacidad de absorber las tensiones. Aunque como veremos más adelante, este pisé creará un efecto de aislamiento perjudicial desde el punto de vista de penetración de las escorias. 2. DESGASTE DE TIPO QUÍMICO. Este es el originado por las escorias, las cuales van degenerando el refractario desgastándolo. Observando un refractario de magnesita impregnado en alquitrán, después de su utilización en el convertidor LD, y dándole un corte longitudinal podemos ver en él 3 zonas perfectamente definidas: 1^. Zona de trabajo. De color negro con brillo metálico, con un espesor entre 2 y 10 mms., completamente alterada su estructura. 2^. Zona intermedia. No presenta brillo metálico, y su estructura está ligeramente alterada. Su espesor está entre los 10 y 15 mms. 3^, Zona inalterada. De color oscuro debido al color del material. Su composición es la del refractario original. El mecanismo del ataque químico parece ser que es el siguiente: Durante el soplado, la atmósfera es reductora, pero entre colada y carga la atmósfera es oxidante y es en este momento en el que el carbono de la capa exterior del refractario se oxida dejando una zona libre de carbón. Durante el siguiente afino, las escorias atacan esta zona descarbonizada impregnando su red de poros y destruyendo su estructura. El grado de ataque de esta zona depende de las características del material como son su porosidad y su composición química. El principal agente atacante de esta zona descarbonizada es la SÍO2, que se produce en los primeros momentos del soplado por oxidación del Si del baño. Esta SÍO2 reacciona fuertemente con la magnesita produciendo modificaciones en la estructura del refractario. En los últimos momentos del soplado, otro agente que crea un desgaste químico es el Fe203. CaO, el cual junto al silicato dicálcico produce un eutéctico de bajo punto de fusión. 6. ZONAS DE MAXIMO DESGASTE. El revestimiento refractario de un convertidor LD, no se desgasta con igual potencia en todo el recipiente, existiendo zonas de muy rápido desgaste y otras en las que el desgaste es prácticamente nulo. Las zonas del convertidor que presentan un desgaste más acentuado son: 1. 2. 3. 4. Zona de carga de chatarra y arrabio. Zona de muñones. Cono y boca de carga. Piquera. De estas cuatro zonas, las más importantes debido a que son las que Ümitan la vida del convertidor son las tres primeras. En la carga del convertidor, la cnatarra golpea con fuerza el revestimiento refractario pudiendo producir en él roturas, las cuales dejan debilitada la estructura. Esta zona puede desgastarse más rápidamente que las demás, obligando a retirar el convertidor con el resto del revestimiento en perfectas condiciones. En la zona de muñones, como ya hemos visto en anteriores apartados, el sistema de desgaste puede ser de tipo termofísico ó bien por ataque de las escorias. E§te ataque quí- BOL.SOC.ESF.CERAM.VIDR.VOL.21 - NUM.3 mico en esta zona es particularmente importante y de mayor extensión que en el resto del convertidor, ya que los muñones del recipiente son grandes bloques de acero ^ los cuales ejercen un efecto aislante sobre el refractario disminuyendo el gradiente térmico a lo largo del revestimiento, lo cual origina que la penetración de las escorias sea en mayor profundidad. Es práctica común en las acerías que antes de desescóriar el convertidor se le dé un baño con la escoria haciendo un movimiento de vaivén, con lo que la escoria se queda pegada sobre el refractario, pero fundamentalmentCi'en la zona de desescoriado y en la de carga, pero no en la de muñones por impedimento físico. Esto hace t«ambién que el desgaste de tipo químico sea más acentuado en los muñones que en el resto del barril. En el cono el desgaste puede ser producido por efectos de la abrasión de los humos. Esta es una zona de desgaste en algunas acerías, pero no es común a todas ellas. En la boca de carga el desgaste que se produce es de tipo mecánico, al cargar la chatarra ó al quitar el lobo que se ha formado. 7. EJEMPLOS DE REVESTIMIENTOS DE DESGASTE EQUILIBRADO. Una de las condiciones que debe cumplir un revestimiento refractario desde el punto de vista del acerista, es el Coste por Ton. de acero que sea el mínimo, por lo que no le interesa tirar un revestimiento con refractario casi nuevo porque en una zona se ha desgastado. Por esta razón, es preciso buscar un tevestimiento en el cual el desgaste sea lo más equilibrado posible en todas sus zonas. Existen tres formas de equilibrar el desgaste en un refractario, y son: 1^. Colocando diferentes calidades de refractarios por zonas en función del desgaste que se produce. 2^. Colocando la misma calidad de refractario y variando su espesor. 3^. Es una combinación de las dos anteriores. En cada acería estas zonas de desgaste no coinciden exactamente una con la otra, ya que la marcha de la acería y el proceso hacen que en una planta, una zona tenga más desgaste que otra. Por esta razón es muy importante estudiar los perfiles de desgaste de cada convertidor, para luego revestirlo de acuerdo con lo observado. En las figuras 5, 6, 7, 8, 9, y 10 tenemos unos ejemplos de estos revestimientos equiUbrados. «o» «0^ eoP o* eoP BO» lao» MJBJ1JIJMW1JMJ9 aeom». y r / , / / / / JIJIJJJFJÏ \ \ \ \ \X PTmm yvv:i «^Lj mi mi m^\ '^"^-ri i i I i i I i Ti Fig. 5. 1181 8. FACTORES QUE INFLUYEN EN LA VIDA DEL REVESTIMIENTO Y DURACIONES MEDLVS EN LOS CONVERTIDORES EN ESPAÑA. I80P I2CP eoP Los factores que influyen en la vida del revestimiento son fundamentalmente: 1. Ope racionales del proceso (variables del proceso). 2. Factores de tipo mecánico, entendiéndose por éste la mecánica del proceso. L Entre los factores operacionales. los que tienen más importancia en la vida del revestimiento son: a) Composición del arrabio (contenido en Si fundamentalmente. b) Tipo de acero fabricado. c) Ritmo de producción. d) Utilización de colada continua. e) Utilización de cal dolomítica junto a la cal y su grado de reactividad. f) Resoplados. Existen trabajos en los cuales se consiguen sacar correlaciones entre la duración del revestimiento y el valor de estos factores de operación del proceso. Entre éstos podemos destacar los que presentan D.B. Rodel y C.M. Calanog, para la acería de U.S. Steel en South Works en convertidor de 200 T., en la cual después de una serie de campañas encontraron la siguiente correlación: 180° '20P 600 gP 60P lg3P I80P N^ de coladas = 1.889 - 11 (^/o CC.) - 5 x ( % días producción < 10 coladas) + 10 x (^/o días producción >25^ coladas) - 1 x (^/o días consumo cal dolomítica < 35 lbs/ Ton) + 4 X (^/o días consumo cal dolomítica 55/65 lbs/ Ton) + 5 X (^/o días contenido Si en arrabio entre 1 y l,2^/o) - 15 X (^/o días contenido Si en el arrabio > 1,4%). Asimismo AHprandi encuentra la siguiente correlación entre el N^ de coladas y estos factores operacionales para un convertidor de 90 Ton. en la acería de Piombino: N^ de coladas: 712 - 682 (^/o Si en arrabio) +25 (^/o arrabio) - 4,3 (^/o aceros sin calmar) +5,8 (coladas/días) -4,6 (^/o coladas CC.) - 8,2 (Kg. feldespato/Ton.). 650 mm. L_ 750 mm. L - 6 5 0 mm 500mm.—' Fig. 8 DOLOMÍA l=Z] \////yA V////A 182 MAGNESITA AGLOMERADA ALQUITRANADA Y TEMPERIZADA MAGNESITA (D-B) IMPREGNADA EN ALQUITRÁN Vemos que existen factores que afectan aumentando la vida del convertidor y otros reduciéndola. Vamos a ver por qué este efecto: a) Composición del arrabio. El contenido en Si en arrabio es un factor que si aumenta baja el n^ de coladas por campaña, ya que exige el trabajar con gran canridad de escorias para anular el efecto perjudicial sobre el refractario de la SÍO2 que se forma en los primeros momentos de soplado. Si este valor es alto, el desprendimiento de calor es muy grande en la oxidación del Si, con lo cual es necesario añadir más chatarra al convertidor para que actúe como refrigerante, con lo cual el efecto de choque mecánico sobre la zona de carga será mayor. El Mn tiene también importancia, aunque para algunos aceristas su efecto es de aumentar la vida del revestimiento, explicando éste comportamiento porque reacciona el MnO formado con la SÍO2 anulando el efecto negativo de éste último. Otros autores le achacan un efecto adverso para el revestimiento. b) Calidad de acero fabricado. Tiene importancia, ya que según sea ésta, los niveles de oxidación de escoria y baño varían mucho, lo cual tiene un fuerte efecto de desgaste sobre el refractario. Además ocurre que aceros con especificaciones difíciles, pueden obligar a resoplados para ajustar la composición. Es muy normal encontrar que por efecto de algunas de estas variables mecánicas del proceso, en lugar de localizarse el desgaste en el centro del muñón, éste se encuentre desplazado hacia la zona opuesta a la de carga. Esto se puede observar en la fig. 10 y 11. c) Ritmo de producción. Se ha comprobado que si se aumenta el número de coladas por convertidor, el número de coladas de la campaña aumenta notablemente. Esto es debido a que el revestimiento no está sujeto a choques térmicos, si su ritmo de producción es elevado. d) La utilización de colada continua disminuye mucho la vida de ios revestimientos debido fundamentalmente a las mayores temperaturas finales. e) La utilización de cal dolomítica ejra una práctica que ya se utilizaba hace años en Estados Unidos y se va implantando en Europa en los últimos años. Esta adición de cal dolomítica tiene como fin, primero saturar la escoria en MgO, para de esta forma reducir la capacidad de disolución de MgO del refractario por la escoria. Se puede considerar que un nivel de saturación de la escoria se encuentra con un 7^/0 de MgO. Estudios realizados sobre adiciones de cal dolomítica en convertidores han llegado a la conclusión de qu si esta adición es menor que 25 kg/Ton., la cantidad de MgO encontrada en la escoria era mayor que la esperada. Pero si esta adición era superior a 25 Kg/Ton. se encontraban menores valores de MgO que los esperados, indicándonos ésto que parte del MgO se incorporaba al revestimiento. La utilización de cal dolomítica en lugar de cal tiene el efecto sobre la escoria de aumentar su viscosidad, por lo qué en los movimientos de baño del convertidor por la escoria, ésta queda mejor agarrada sobre el revestimiento. Como se ha visto anteriormente, este baño protege el revestimiento. Hay que tener cuidado con la adición de cal dolomítica, ya que si nos pasamos en la cantidad añadida, los efectos que nos encontramos son perjudiciales para el revestimiento, ya que se puede producir un crecimiento de la solera ó esta escoria se pegará en la boca del convertidor cerrándole y ori^nando que los gases a la saHda tengan una mayor velocidad, con lo que la abrasión sobre el refractario es muy elevada. f) Resoplados. Estos se producen cuando el acero no está dentro de especificaciones, tanto de composición como de temperatura. Estos tienen un fuerte efecto negativo sobre el revestimiento. 2. Entre los factores de tipo mecánico influyen fundamentalmente: a) La verticalidad de la lanza. Ya que si se produce una ligera inclinación, las reacciones se localizan en una zona determinada aumentando grandemente en ese lugar la temperatura, produciendo un ataque localizado en el revestimiento. b) Las rampas de adición de fundentes. Se puede comprobar en todas las acerías, que si se tiende a añadir siempre la cal por la misma rampa, la zona de mayor desgaste en los muñones se localiza en el muñón opuesto a donde caen las adiciones. B0LS0C.ESRCERAM.VIDR.V0L.21 - NUM.3 Fig. 10.- Zona de desgaste en el muñón motor en un Convertidor de 45 Ton. A una distancia de 5 hiladas del cono. Fig. 11.- Zona de desgaste en el muñón en un Convertidor de 45 Ton. A la altura media del barril. En las acerías existentes en España, las cantidades de chatarra que se cargan en los convertidores varían de una planta a otra, y dentro de la misma planta en función de las características del arrabio. Se puede dar como valor medio entre 15 y 2Ö^/o de chatarra. En lo que respecta al soplado, éste se puede realizar a 3 ó 4 alturas diferen'tes con caudales de oxígeno variables. Se empieza desde los dos metros y se termina entre 1 y 1,4 metros. El consumo de O2 varía entre 50 y 52 m^N/Ton. Las lanzas utilizadas suelen ser de tres agujeros. Respecto a los tiempos de soplado diremos que estos están localizados entre los 16 y 18 minutos. El consumo de cal dolomítica varía entre 25 y 30 kg/ Ton. de acero. Las duraciones de los convertidores han ido aumentando año tras año. El primer incremento fuerte en las duraciones se produjo al pasar los revestimientos de dolomía a magnesita. Luego, sin prácticamente superar las calidades de la magnesita, se ha visto un incremento gradual de la vida de los revestimientos pudiéndose decir que en las cuatro mayores acerías, la vida media de los convertidores está por encima de las LOOO coladas. 183 TABLA 1 VAIOABLES DE FUNCIONAMIENTO DE LAS DIFERENTES ACEIOAS LD EN ESPAÑA Acería A Acería B Acería C Acería D Acería E 62 32 22 46 15' 2,4 1,8 1,2 55 25 21 53 19' 1,6 1,4 1,2 70 26 — — 17' 70 25 20 52 18' 2 1,6 1,5 70 29 15 55 19' 2 1,8 1,4 20 17 8,5 1610 2,6 2 1000 — 30 8 1600 2 0,9 1250 _ 18 4 1635 2,36 0,4 750 — — 1600 3 1,3 1050 Kg CaO/Ton. acero . Kg CaO/ dolomit./Ton. acero ^/o chatarra carga Consumo O2 m%/Ton . . . . Tiempo soplado Distancias de soplado (mts.) . ^/o Resoplados ^/o FeO escoria ^/o MgO Temp, final convert, c e . . Consumo espec. refractario Consumo espec. gunitado . Duración convert, (vida) . .. .. .. .. Un factor que ha influido notablemente en la vida de los convertidores ha sido el "gunitado" en caliente del convertidor. Existen diferentes prácticas de gunitado del convertidor, una de ellas es sistemática desde el inicio de la campaña y la otra es a partir de un momento de la vida del convertidor, cuando se ve que está algo desgastado. Se realiza un gunitado al principio cada varias coladas, para ir la final a gunitar después de cada colada. Los gunitados actualmente existentes en el mercado son fundamentalmente a base de silicato sódico, ó a base de fosfatos. Los dos sistemas dan buenos resultados, pudiendo ser el segundo más difícil de gunitar debido a que es más sensible el rechazo del material sobre el convertidor al variar la distancia de proyección. Los consumos de refractario en España se pueden calcular aproximadamentre 1,1 y 2,5 Kg/Ton., y el de gunitado entre 1, y 1,5, encontrándose en alguna acería consumos de 2 Kg/Ton. En la fig. Tabla 1 tenemos esquematizadas las variables del proceso s^gún acerías. Esto nos da un consumo anual de refractarios en los convertidores LD de aproximadamente: - Magnesita: 13.000 Ton. - Dolomía: 1.800 Ton. - Gunitado: 7.500 Ton. De las 13.000 Ton. aproximadas de magnesita alrededor del 35^/0 son de magnesita Direct-bonded impregnada en alquitrán y el 65^/o restante se reparten entre magnesita aglomerada con alquitrán y temperizada, y magnesita cocida e impregnada en alquitrán. 184 1,2 _ 25 8 1600 2,6 2 800 BIBLIOGRAFLV. - High Temperature Oxide, Volume 5-1 Alper (London). - Modern Steel Making Ind. Steel Makers. A. Jackson, George Newnes, Lid Chesters. R.J. 1958. - Brezny & Healy & Simkouich. J.Am.Cer.Soc. 56, 611 1973. - Robinson. R.J. June 1966. - W.L.yR.J.Nov. 1966. - S.C. Camiglia. Am.Ceram.Bull., Volume 52 No. 2. 1973. - Fulrath Ceramic. Microstructures. John Wiley & Son, London. - Pickering and Batchelo. Am.Ceram.Bull. Volume 50, No. 7 1971. - Stahl und Eisen Meft. 19 September 1966. - Eicheey & Owen. R.J. August 1965. - Perhan Iron & Steel Institute 1962. - Eugenio Pérez-Blanco. Instituto del Hierro y del Acero. Oct.-Die. 1961. - Artelt. P. Transactions 1975. - Betts. Transactions 1975. - Song - man Kim, Patrick S. Nicholson and Wei-kao-Lu. Amer. Ceram. Bull. Vol. 7 (1978) pág. 649-596. - DJM.Aliprandi.RefracttariV (1977) 9 pág. 589-596. - D.M. Houseman. Steel Times, June 1975. pág. 555-561. - DJVl. Houseman. Steel Times. July 1975. pág. 587-597. - Spencer. R.J. May-June 1979.