datos de la empresa - Contacto: 55-52-17-49-12

Anuncio

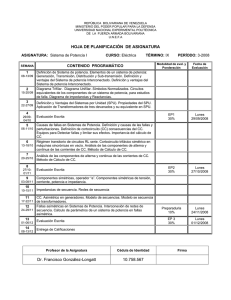

XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN DATOS DE LA EMPRESA Nombre completo, dirección, código postal, teléfonos , fax: Nombre Dirección Código Postal Teléfono Fax Ciudad Central termoeléctrica Emilio Portes Gil Carretera matamoros Mazatlán Km. 68.5 88900 (01-899) 934-03-10, 934-03-20 (01-899) 934-25-16 y 934-25-18 Río Bravo, Tam. (Mex.) Sector al que pertenece Servicios Tamaño de la empresa: Empresa grande Grupo empresarial Comisión Federal de Electricidad Tipos de bienes/y o servicios que ofrece al mercado Energía Eléctrica para consumo. La central termoeléctrica Emilio Portes Gil entrega energía eléctrica al centro nacional de control de energía, para su distribución dentro de la red nacional. Años de experiencia en el mercado: 44 años. Población total de le empresa: 221 personas. Indicar si ha establecido un sistema de administración o dirección total por calidad: La central termoeléctrica Emilio Portes Gil cuenta con un sistema de gestión de calidad total aplicado a todas sus actividades y procesos certificado bajo las normas NMX-CC-9001-IMNC-2000/ISO9001:2000, NMX-SAA-14001-2002-IMNC/ISO14001:1996 y NMX-SAST-001-IMNC-2000, así como del sistema de clasificación internacional de seguridad (SCIS) de DNV. www.amte.org.mx 1 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 II DATOS DEL SISTEMA DEL C.C.C. Nombre del completo, área o departamento, teléfono y correo electrónico del coordinador o responsable de C.C.C. o G.T. Ing. Ramón Enríquez Juárez Jefe Depto. Eléctrico Tel. (01-899) 932-50-00 Fax (01-899) 934-25-18 [email protected] Número total de círculos y grupos de trabajo en la central. La central termoeléctrica Emilio Portes Gil cuenta a la fecha cuenta con 6 círculos de control de calidad total el cuáles iniciaron sus actividades en el año de 1997 y de 3 grupos de trabajo los cuáles iniciaron formalmente sus labores en el año 2000. Promedio de personas por grupo de trabajo. El equipo de círculo de calidad total cuenta con 1 líder y 7 integrantes y en los equipos de mejora se tiene 1 líder y 4 integrantes. Porcentaje de la población total de la empresa que participa. Se tiene un 8.14% de participación del personal en círculos de calidad total y grupos de trabajo. Numero promedio de temas resueltos cada año. Actualmente se tiene 1 caso resuelto por año Tiempo promedio en resolución de problemas Se tiene un promedio de 6 a 8 meses por caso resuelto. Sistema de reconocimiento que utiliza la empresa.Una vez solucionado el problema, se realizan presentaciones en foros locales y regionales promocionados por la Gerencia Regional de Producción Norte. Tipos de reconocimiento Se entrega medalla individual a cada participante, y en caso de ser ganador se premia con un diploma y un viaje como espectador a la convención nacional de círculos de calidad total que se realiza el AMTE, así mismo se realiza el reconocimiento público en reuniones con personal de la central y se difunde en nuestra boletín de publicación interna “Termo notas” la cuál es emite mensualmente Sistema a través del cuál se eligió o seleccionó al C.C.C. o G.T. Se realizan concursos locales y regionales con la subgerencia de generación noreste para seleccionar el grupo que mejor uso hace de las 7 herramientas básicas, la ruta de la calidad y de las 7 nuevas herramientas administrativas con la finalidad de mejorar los índices-objetivo de la central. www.amte.org.mx 2 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 Otro tipo de equipos que tiene implantados su organización A partir del año 2004, se inicio con el entrenamiento e inicio de actividades de 3 grupos de seis sigma, en lo que va de este año 2005 están realizando actividades 6 grupos de seis sigma. Situación actual en el sistema de administración de equipos En el año 1997 se formaron los círculos de control de calidad total, los cuales están formados por personal de sindicalizado de la central contando a la fecha con 6, los cuáles destinan sus actividades a innovar y mejorar los procedimientos de trabajo establecidos, en el año 2000 se formaron los grupos de mejora integrados por personal de confianza contando a la fecha con 3, los cuáles están formados por especialistas en sus áreas de trabajo para solucionar problemas relevantes y de ingeniería a nivel ejecutivo, a partir del año 2004 se inicia con los grupos de seis sigma. Problemas en su sistema de administración de círculos de calidad total y grupos de trabajo. En ocasiones el personal del que pertenece al área administrativa llega con retardo por lo que los trabajos de captura de información se ven afectados en su avance. www.amte.org.mx 3 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 III DATOS DEL EQUIPO PARTICIPANTE TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN Nombre del equipo participante: “Energía Invisible “ Nombre completo y área o departamento del facilitador del equipo: Miguel Ángel Luna Nochebuena, supervisor del departamento de programación y control Fecha de su establecimiento e inicio de las actividades El círculo de control de calidad se formó a partir del 5 de enero del 2001 teniendo resueltos a la fecha un total de 5 proyectos resueltos los cuáles se mencionan a continuación. 1.-Recuperación de solvente dieléctrico 2.-Fallas en motores de pozos profundos 3.-Disminuir consumo de energía eléctrica en oficinas administrativas 4.-Disminuir fallas en motores de bombas de drenaje. 5.-Fallas en Transformadores de la unidad 3. Nombre completo, escolaridad, antigüedad y puesto de cada uno de los integrantes Arturo Muñiz Garza Escolaridad: Licenciatura Antigüedad en C.F.E.: 23 Años Puesto Técnico Superior. Nancy Rangel Tirado Escolaridad: Licenciatura Antigüedad en C.F.E.: 9 Años Secretaria Juan Carlos Regino Escolaridad: Preparatoria Antigüedad en C.F.E.: 7 Años Puesto Ayudante Técnico C.C.C. ENERGIA Arnulfo García Alvarado Escolaridad: Preparatoria Antigüedad en C.F.E.: 26 Años Puesto Técnico. INVISIBLE Oscar Escobedo Briones. Escolaridad: Licenciatura Antigüedad en C.F.E.: 5 Años Puesto Ayudante técnico. José Luis Martínez Escolaridad: Preparatoria Antigüedad en C.F.E.: 8 Años Auxiliar de servicios I Rafael Martínez Escolaridad: Licenciatura Antigüedad en C.F.E.: 8 Años Técnico www.amte.org.mx 4 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 Funcionamiento del equipo, lugar, frecuencia y horario de reuniones El equipo se reúne 2 veces por semana los martes y viernes en horario de 14:00 a 16:00 hrs. Lugar: Aula 1 de capacitación. Antecedentes y evolución grupo del círculo de control de calidad. El circulo de control de calidad total ha resuelto a la fecha un total de cuatro proyectos siendo este último de disminuir fallas en motores de bombas de drenaje. Resultados obtenidos dentro de los foros regionales de la subgerencia regional de generación noreste. En el año 2001 participamos en el VI foro regional de C.C.C. , en la Ciudad de Monterrey Nuevo León, sin obtener lugar. En el año 2002 participamos en el VII foro regional de C.C.C. en la Ciudad de Piedras Negras Coahuila, obteniendo el segundo lugar. En el año 2003 participamos en el VIII foro regional de C.C.C., en la Ciudad de Monterrey Nuevo León, sin obtener lugar. En el año 2004 participamos en el IX foro regional de C.C.C. en la Ciudad de Monterrey Nuevo León, obteniendo el primer lugar. En el año 2005 participamos en el X foro regional de C.C.C. en la Ciudad de Monterrey Nuevo León, obteniendo el primer lugar. En el año 2005 participamos en el XVI foro nacional de C.C.C. en la Ciudad de Acapulco Guerrero, obteniendo reconocimiento como finalistas. En el año del 2006 participamos en el I foro estatal Tamaulipas Nuevo Leon de C.C.C. en la Ciudad de Monterrey N.L. siendo finalistas. Número de casos resueltos por año: 1 caso A) Características especiales en el funcionamiento del grupo de trabajo participante Mantener en mejores condiciones de funcionamiento y confiabilidad el equipo eléctrico necesario en el proceso de generación de energía eléctrica www.amte.org.mx 5 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN IV CASO EXITOSO A) .- Introducción: ♦ Fecha de inicio y fin del caso exitoso: Enero a junio de 2004 ♦ Breve descripción del área de trabajo: Nuestro círculo de control de calidad pertenece área de mantenimiento eléctrico, dentro de las instalaciones de la central termoeléctrica Emilio Portes Gil. Capacidad instalada de la central: 520.123 MW Unidades 1 y 2 con una capacidad de 37.5 MW, cada una, la cuáles entraron en operación comercial 1967 Unidad 3 con una capacidad de 300 MW, entrada en operación comercial en 1982 Unidad 4 con una capacidad de 145.123 MW, entró en operación comercial en 1999 Diagrama de Flujo del proceso: C H IM E N E A T U R B IN A T R A N S M IS IO N GENERADOR S IM B O L O G IA 1 E M IS IO N E S A LA A TM O S FE R A R E S ID U O S S O L ID O S CONDENSADOR GENERADO R DE VAPOR R E S ID U O S P E L IG R O S O S TRANSFORM ADO R IN S U M O D IR E C T O TORRE DE ENFTO . 4 AGUAS R E S ID U A L E S AGUA O BRA DE TO M A GAS DEL CANAL ANZALDUAS 3 T Q . A G U A D E S M IN E R A L IZ A D A T Q . D E D IA 7 TQ. ALM ACENAM . COM BUSTOLEO POZO AGUA CRUDA TALLERES DE 8 M A N T E N IM IE N T O 6 PLANTA DE T R A T A M IE N T O DE AGUA 9 FO SA CO LE CTO RA DE DRENAJES S E R V IC IO S Y O F IC IN A S A D M IN IS T R A T IV A S A L D R E N R IO BRAVO B) .- Identificación de la problemática: Análisis de la situación actual e identificación de la problemática: Nuestro circulo de control de calidad se formo a partir de la invitación de la superintendencia general, representada por el Ing. Eugenio García Macias para trabajar en las áreas de oportunidad que afectan la continuidad de operación de equipos sujetos a mantenimiento por parte del área eléctrica. MW Para la selección de la problemática a solucionar se realizó una revisión de las órdenes de mantenimiento emitidas al departamento eléctrico, libro relatorio y reporte diario del departamento eléctrico, de estos reportes de realizó un diagrama de afinidad y estratificación por unidad de generación y contabilización como se muestran a continuación: UNIDADES PROBLEMAS 37.5 1 IIII III 7 37.5 2 IIII IIII 8 300 3 3 I IIIII IIIIIII 150 4 9 10 III 3 TOTAL 27 28 www.amte.org.mx 6 TOTAL XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN ♦ Proceso analítico para la selección del problema especifico a solucionar: De acuerdo a la estratificación realizada observamos que en la unidad 3, existe una área de oportunidad para nuestro c.c.c. con la herramienta de las 5W y 1H nos dimos a la tarea de recopilar la información necesaria para localizar las fallas mas frecuentes, plasmándolas en la siguiente matriz de priorización. CONOCIMIENTO DEL TEMA RESULTADO DESEADO BENEFICIOS AL CLIENTE TIEMPO DE REALIZACION PROBABILIDAD DE SOLUCION SEGURIDAD MEDIO AMBIENTE TOTAL GRUA VIAJERA DE TORRE DE ENFRIAMIENTO. 8 7 6 4 6 5 7 43 CAMBIO DE GAS FREON A GAS ECOLOGICO 3 5 5 7 6 6 8 40 MOTOR OSMOSIS INVERSA 8 6 6 7 6 6 7 46 6 7 6 6 7 6 6 44 COMPUERTAS DEL SISTEMA VRG FALLAS EN LOS TRANSFORMADORES. DE LA UNIDAD 3. 8 8 7 6 7 7 6 49 5 7 6 5 5 6 4 38 6 5 6 7 5 3 3 35 7 6 5 5 6 5 4 38 CHAROLA DE CABLEADO EXTERIOR. 6 5 7 6 4 3 7 38 FALLA EN VENT. DE ENF. DEL TRANSFORMADOR SERVICIOS PROPIOS Y COMUNES 6 5 5 6 6 7 8 43 PROBLEMAS DEL ELEVADOR TABLERO DE PRUEBA EQUIPO ELECTRICO FALLA EN MOTORES PRECA REGENERATIVO Antecedentes del problema elegido Se presentaban Inconformidades de nuestros clientes internos tal como el departamento de operación, por la frecuencia de las fallas en los Transformadores, alto costo por mantenimiento (horas hombre) y la Adquisición de aceite nuevo y para Evitar la contaminación del medio ambiente. Razones de la selección del problema. Antes se presentaban Inconformidades de nuestros clientes internos tal como el departamento de operación, por la frecuencia de las fallas en los Transformadores, alto costo por mantenimiento (horas hombre) y la Adquisición de aceite nuevo y para Evitar la contaminación del medio ambiente. FALLAS El personal del círculo de calidad se dio a la tarea de recopilar información sobre las fallas ocurridas en la unidad no.3 correspondientes al departamento eléctrico durante el año 2004 y mediante la siguiente hoja de verificación se muestran las fallas encontradas, donde se observa que la mayor ocurrencia esta en demasiado consumo de aceite dieléctrico en transformadores de la unidad 3. La grafica de pastel muestra los problemas encontrados en el año 2004 así como el porcentaje de los datos obtenidos. CORRESPONDIENTE AL DEPTO. ELECTRICO 1 GRUA VIAJERA TORRE DE ENFRIAMIENTO 2 TABLERO DE PRUEBA EQUIPO ELECTRICO 3 MOTOR OSMOSIS INVERSA FRECUENCIA 3 4 10 4 COMPUERTA DEL SISTEMA VRG 5 FALLAS EN LOS TRANSFORMADORES DE LA UNIDAD 3 6 PROBLEMAS DEL ELEVADOR 7 FUGA DE HIDROGENO EN BUSHING DE SALIDA DE GENERADOR 5 8 FALLA EN MOTORES PRECA REGENERATIVO 4 CHAROLA DE CABLEADO EXTERIOR 5 FALLA EN VENT. DE ENF. DEL TRANSF. SERVICIOS PROPIOS Y COMUNES 6 9 10 6.8% 5.4% 6.8% 2 32 2 8.2% 4.1% 5.4% 13.6% 2.7% 2.7% 43.8% www.amte.org.mx 7 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 Relación entre el tema y los objetivos y políticas Uno de los indicadores clave de la central que están relacionados con nuestro tema es la confiabilidad de equipos, su cumplimiento es revisado tetramestralmente con el cliente ACME y semestralmente durante las reuniones de evaluación de objetivos que se llevan a cabo con nuestra Subgerencia Regional de Generación Noreste, por lo que es imprescindible que los equipos se mantengan en las mejores condiciones de operación lo que nos permitirá cumplir con las metas negociadas tanto con el cliente como con las autoridades de la empresa, así mismo contribuir al logro de la visión estratégica de nuestra gerencia regional de producción de ser la mejor gerencia ofertante de energía eléctrica dentro del mercado nacional de energía y la directriz de nuestra dirección general de ser una empresa de clase mundial. Confiabilidad de los equipos Cumplir el índice establecido Empresa de clase mundial Relación entre el tema y la satisfacción del cliente El cumplimiento del índice de confiabilidad genera que nuestro cliente el área de control de energía solicite de la operación las unidades de nuestra central. Relación con temas solucionados con anterioridad Uno de los temas solucionado anteriormente fue el de “Disminuir consumo de energía eléctrica en oficinas administrativas”, donde se analizó del caso, realizando cambio de las luminarias de oficinas administrativas, obteniéndose una disminución en el consumo de auxiliares de 21064.704kwh, lo cuál cumple con las directrices de nuestra dirección general de ser una empresa de clase mundial. C) .- Sustentar Problema de acuerdo a: Entendimiento de los antecedentes y situación actual del problema Se presenta el siguiente análisis para entender la problemática. ¿Qué? Se están presentando fugas de aceite en transformadores principales de la unidad 3. ¿Cómo? Al derramar aceite dieléctrico por los radiadores de los transformadores principales de la unidad 3. ¿Cuándo? Durante la operación de los transformadores principales de la unidad 3. ¿Donde? En los transformadores de la unidad 3. www.amte.org.mx 8 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 Investigación en el lugar donde se origina el problema, detección y medición: Nuestra área de oportunidad se encuentra ubicada dentro de la central, donde se localizan los transformadores de potencia, los cuales cuentan en su interior con aceite dieléctrico que sirve como aislante y enfriador de los devanados ENERGIA ELECTRICA PROCESO GENERACION SIMBOLOGIA MAPA DE PROCESO MEDICION O INSP. RESPONSABLE ARTURO MUÑIZ MAPA DE PROCESO CTQ´s OPERACION CLAVES AB DEMORA A No. EXT. INT. VARIABLES VARIABLES ENTRADA PROCESO ACTIVIDADES 1 VERIFICAR GENERACION DE ENERGIA ELECTRICA X 2 REVISION DE CONEXIÓN DE LLEGADA AL TRANSFORMADOR X X X ALMACENAJE B 3 REVISAR SISTEMA DE VENTILADOR DEL TRANSFORMADOR DECISION A 4 REVISAR CONEXIONES A TIERRA CRITICO: AB 5 CHECAR RELEVADOR BUCHOOLZ X CONTROLABLE A 6 REVISAR INDICADORES DE TEMPERATURA X RUIDO B 7 REVISAR PRUEBAS ELECTRICAS X CTQ´S A) EXACTITUD B) B 8 CHECAR NIVEL DE ACEITE A 9 VERIFICAR SALIDA DEL TRANSFORMADOR WATORIMETRO MW X SIMBOLOGIA ENTRADAS CLAVES Se realizó un análisis de las órdenes emitidas en el año 2004 para mantenimiento por falla en los transformadores así como las horas hombre utilizadas como se muestra en la hoja de verificación. TERMOMETRO C X MANOMETRO Lts X WATORIMETRO Mw De acuerdo a los resultados obtenidos observamos que en el 2004 se presentaron 32 fallas por diferentes razones en los transformadores de la unidad 3 así como un alto consumo de aceite dieléctrico y 330 horas hombre como mano de obra para la reposición de esta. Hoja de verificación 60 7 6 5 4 3 2 1 0 50 40 FALLAS 30 20 10 ER O EB R MA O RZ O AB RI L MA YO JU NI O JU L A G IO O SE ST PT O IE M OC BRE TU NO B VI R E EM DI B R CI E EM BR E EN BR FE O ER EB BR EN MA RO RZ O AB RI MA L YO JU NI O JU A G L IO O SE S PT T O IE O C MB R T NO UB V I RE EM DI B R CI E EM BR E 0 FE TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN MAPA DE PROCESO NOMBRE DEL PRODUCTO HORAS HOMBRE Se realizó una tercera hoja de verificación de porcentaje de falla de los transformadores de la u-3 por trimestre del año 2004. Grafica de Banda % Fallas en Los motores de la fosa de drenajes por trimestre durante el año del 2003 % Fallas 31.2% 28% 0% 20% 1er trim. 40% 2do trim. 21.8% 60% 80% 3er trim. 18.7% 100% 4to trim. www.amte.org.mx 9 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN El círculo de calidad realizó un análisis de los reportes generados, cuantificando los tipos de falla presentados en los transformadores de la U-3, mostrándose en esta cuarta hoja de verificación. LOS DATOS REGISTRADOS SON REPRESANDOS EN ESTA GRAFICA DE LINEAS Con los datos obtenidos se realizó en siguiente diagrama de pareto en base a la variabilidad de fallas. 2 2 2 1 25 27 29 31 32 % RELATIVO 43.75 34.37 6.25 6.25 6.25 3.12 % RELATIVO ACOMULADO 43.75 78.12 84.37 90.62 96.87 99.99 BAJA RESISTENCIA AISLAMIENTO 11 14 DESCARGAS ATMOSFERCAS 14 FRECUENCIA ACOMULADA S FRECUENCIA TEMPERATURA TEMPERATURA ALARMA BAJO NIVEL DISPARO RELEVADOR BUCHOLTZ BAJA RESISTENCIA DESCARGAS DE ATMOSFERICAS AISLAMIENTO FUGA DE ACEITE FUGA DE ACEITE ALARMA (DISPARO RELEVADOR BUCHOLTZ EVENTOS DE FALLA 100 90 80 70 60 50 40 30 20 10 0 ALARMA BAJO NIVEL DEFINICION DE FACTOR DE VARIABILIDAD Definición de la meta: Actualmente tenemos 32 fallas en transformadores de la unidad 3 durante el año del 2004, el circulo de calidad “Energía Invisible” se estableció como meta 0 (cero) Fallas en transformadores de la u-3. 10 40 32 fallas 5 20 META 0% 0 Fallas E F M A M J J A S O N D 3 1 5 6 2 2 2 3 2 0 1 5 0 www.amte.org.mx 10 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN Actualmente se ha gastado $1,272,116.50 por las fallas en transformadores de la unidad 3 durante el año del 2004, el círculo de calidad “Energía Invisible” se estableció como meta $0 (cero) pesos por fallas de transformadores de la u-3. 139.8852 1,300,000 122.39955 104.9139 87.42825 69.9426 52.45695 34.9713 17.48565 0 0 COSTOS 40 $1,272,116.50 20 E F M A M J J A S O N D 8 6 9 9 5 5 6 7 5 0 4 12 0 Actualmente se han dedicado 330 Horas Hombre por las fallas en transformadores de la unidad 3 durante el año del 2003, el circulo de calidad “Energía Invisible” se estableció como meta 0 (cero) horas hombre por fallas de transformadores de la u-3. 55 50 45 40 35 30 25 20 15 10 5 0 40 330 hrs. 20 META 0% E H. H. 24 F M 8 40 48 16 16 16 24 16 A M J J A S O N D 0 8 40 0 www.amte.org.mx 11 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN Programa de trabajo para lograr la meta y resolver el problema: Plan de acción para alcanzar la meta. Utilizamos un formato de 5w/1h para definir el programa de actividades de trabajo para la solución de este proyecto fijándonos como fecha limite el 31 de mayo del 2005. D.- Análisis de la causas del problema: 1) Análisis de las posibles causas y estratificación.- Una vez establecida nuestra meta y el programa de actividades nos dedicamos a encontrar las causas que ocasionaron fallas en transformadores de la u-3. Para lo cual realizamos una lluvia de ideas y un diagrama de afinidad. LLUVIA DE IDEAS DIAGRAMA DE AFINIDAD 1 FALTA DE MANTENIMIENTO 2 CORROSION 3 FALTA DE CAPACITACION FALTA DE PROCEDIMIENTO PARA 4 REPONER ACEITE 5 DESCARGAS ATMOSFERICAS 6 DAÑO DE VENTILADORES 7 VIBRACIONES 8 BAJO NIVEL 9 RELEVADOR BUCHOLTZ BAJA RESISTENCIA DE 10 AISLAMIENTO 11 FUGAS DE ACEITE FALTA PROCEDIMIENTO PARA 12 MANTTO. DE LOS MOTORES MATERIALES ¾RELEVADOR BUCHOOLZ ¾DAÑO EN VENTILADORES MEDIO AMBIENTE MANO DE OBRA ¾DESCARGAS ATMOSFERICAS ¾CORROSION ¾FALTA DE CAPACITACION ¾FALTA DE MANTENIMIENTO MAQUINARIA METODO ¾FALTA DE PROC. PARA REPONER ACEITE. ¾FALTA DE PROC. PARA MANTTO. DE LOS MOTORES ¾BAJO NIVEL ¾FUGA DE ACEITE ¾BAJA RESISTENCIA DE AISLAMIENTO ¾VIBRACIONES www.amte.org.mx 12 Verificación de las relaciones entre las causas y los efectos. Con estas áreas de oportunidad, se realizó una lluvia de ideas y un diagrama de afinidad para posteriormente elaborar un diagrama causa-efecto para cada una de ellas, estratificándola hasta la posible causa raíz: PARA ANALIZAR LAS PROBABLES CAUSAS DEL PROBLEMA MAQUINARIA METODO DAÑ DAÑO EN VENTILADOR ALTA TEMP BALERO DAÑ DAÑADO MANO DE OBRA FALTA PROCEDIMIENTO PARA REPONER ACEITE MAL ARCHIVADO BAJO NIVEL TQ. CONSERVADOR BAJO VOLTAJE FALTA MANTENIMIENTO NO EXISTE PROGRAMA ALARMA BAJO NIVEL NO EXISTEN REFACCIONES FALTA DE ORGANIZACION HERRAMIENTAS INADECUADAS FALSO CONTACTO FALTA DE EXPERIENCIA INDICADOR NIVEL DAÑADO FALLAS EN LOS TRANSFORMADORES DE LA UNIDAD 3 FUGA DE ACEITE TORNILLERIA FLOJA EMPAQUE DAÑ DAÑADO CORROSION BAJO NIVEL MATERIAL DE MALA CALIDAD HUMEDAD DISPARO REL. BUCHOOLZ HOLLIN DESCARGAS ATMOSFERICAS LLUVIA ACIDA BAJA RESISTENCIA DE AISLAMIENTO PRESENCIA DE GASES MATERIALES MEDIO AMBIENTE Selección de las principales causas que se consideran raíz: El C.C.C. determinó después de analizar el diagrama causa-efecto que las principales causas de fallas en transformadores de la unidad 3 son: alarma bajo nivel, falta procedimiento para reponer aceite, falta capacitación, disparo relevador bucholtz y corrosión. AS AD DAÑO EN VENTILADORES HUMEDAD 10 21 DESCARGAS ATMOSFERICAS HOLLIN 12 1 CORROSION FUGA DE ACEITE DESCARGAS ATMOSFERICAS 21 43 FALTANIVEL BAJO DE CAPACITACION 31 0 FALTARESISTENCIA BAJA DE MANTENIMIENTO DE AISLAM. 2 1 FALTA PROC. PARA REPONER CORROSION ACEITE 10 51 FALTA EN PROCEDIMIENTO DAÑO VENTILADOR PARA MANTENIMIENTO DE MOTORES 1 10 BAJO NIVEL FALTA DE MANTENIMIENTO 12 02 FALTA DE PROC. PARA REPONER FUGA DE ACEITE ACEITE BAJA RESISTENCIA DE RELEVADOR BUCHOOLZ AISLAMIENTO L ID TR IDEAS O ELEMENTOS IDEAS O ELEMENTOS (Posibles Causas) (Posibles Causas) Humedad SA Se realizó un diagrama de relación de las causas potenciales de fallas en los transformadores de la unidad 3 donde se observa que la causa potencial que más fallas tiene es la de fugas de aceite en los transformadores principales. AS Cuantificación de la relación entre las posibles causa raíz y el efecto: EN TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 02 14 1 30 VIBRACIONES ALTA TEMPERATURA 01 21 RELAVADORES DESCARGAS ATMOSFERICAS BUCHOLS 1 10 Hollín Descargas Atmosféricas Fuga de Aceite Alta Temperatura Disparo en Relevador Buchoolz Falta de Proc. Para Reponer Aceite FALLAS EN TRANSFORMADORES DE LA UNIDAD 3 Baja Resistencia De Aislamiento Falta de Mantenimiento En Transf. Corrosión Daño en Ventiladores www.amte.org.mx 13 Bajo Nivel Tanque TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 ¾ Experimentación de las distintas hipótesis o posibles causas. Establecidas nuestras causas potenciales el siguiente paso fue realizar diferentes pruebas con el fin de determinar cuales son las causas raíz que en realidad nos generan el problema. Fuga de Aceite: Se verifico que existen fugas en transformadores de unidad 3 por diferentes causas las cuales nos provocan alarmas de bajo nivel y hasta pueden generar disparos en los transformadores. Falta Procedimiento para Reponer Aceite: Se revisaron instrucciones de trabajo del departamento eléctrico y se encontró que si existe un procedimiento para reposición de aceite a los transformadores. Falta Capacitación: Se revisaron listas de asistencia de los cursos de transformadores y se encontró que el personal que da mantenimiento a los transformadores si estaban capacitados. www.amte.org.mx 14 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 Corrosión: Se pudo comprobar que los transformadores presentaban corrosión y deterioro por el ambiente en el que se encuentran instalados Pues les afecta tanto el agua de la torre de enfriamiento así como también el hollín que despide la caldera. Con el equipo de prueba de la unidad de disparo, se realizan las pruebas mostradas en el formato, comparando los resultados de las pruebas realizadas con las tablas de tolerancia, se puede comprobar que la unidad de disparo esta dentro del rango permisible. Relevador Bucholtz: Al presentarse bajos niveles en los transformadores, el operador y jefe de turno reportan al jefe del departamento eléctrico el cual se encarga de dar instrucciones para la recuperación del nivel evitando así el accionar del relevador. MATERIALES EMPAQUE DAÑ DAÑADO Análisis especifico de las causas raíz que nos originan fallas en los transformadores en condiciones normales y operación. MEDIO AMBIENTE TORNILLERIA FLOJA FUGA DE ACEITE HUMEDAD CONDICIONES CLIMATOLOGICAS DE LA REGION CORROSION TEMPERATURA MEDIO AMBIENTE FUGAS Y BAJOS NIVELES EN TANQUE CONSERVADOR. 1.-Analizando los resultados de los diagramas causa efecto encontramos que las causas raíz que nos originan fugas en los transformadores de la unidad 3 y observamos que existe una relación clara entre la causa y el efecto. www.amte.org.mx 15 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 E.- Análisis de la soluciones TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN Análisis cualitativo y cuantitativo de posibles soluciones ANALISIS DE LAS SOLUCIONES PORCENTAJE DE AFECTACION TOTAL DE LAS CAUSAS RAIZ ENCONTRADAS CAUSAS RAIZ 33.33% FUGAS DE ACEITE QUE ACCION SE REALIZA POR QUE SE REALIZA PARA REALIZAR EVITAR CONTRAMEDIDA BAJOS PARA REDUCIR NIVELES EN LAS FUGAS EN LOS TRANSFORMADO TRANSFOR RES MADORES TIPO DE ACCION COMO SE REALIZA CORRECTIVO POR MEDIO DE UN DIAGRAMA DE ARBOL Una vez encontradas las causas reales que nos originan fugas en los transformadores de la unidad 3 y mediante un análisis de los integrantes de c.c.c. procedimos a buscar la forma de eliminar, para evitar menos problemas de bajo nivel en tanques conservadores por lo cual realizamos una lluvia de ideas para la mejor solución. . 1. Aplicar soldadura en frió 2. Cambio de empaques 3. Cambio de radiadores ANALISIS DE LA SOLUCION PORCENTAJE DE AFECTACION QUE ACCION SE REALIZARA CAUZA RAIZ 25 % CORROSION POR QUE SE REALIZARA TIPO DE ACCION COMO SE REALIZA POR SE REALIZARA MEDIO PARA EVITAR CONTRAMEDIDA PARA DE UN BAJOS NIVELES EN PREVENTIVO ELIMINAR LAS FUGAS LOS TANQUES CORRECTIVO DIAGRAMA EN DE CONSERVADORES TRANSFORMADORES ARBOL 4. Aplicación de recubrimiento anticorrosivo 5. Cambio de empaques Selección de la mejor alternativa para cada unas de las causas reales Como resultado de la investigación efectuada se elaboró el siguiente diagrama de árbol y matriz de relación para seleccionar los materiales que se pueden utilizar para la solución de los problemas. MAS RAPIDO MAS BARATO MAS FACIL MAS SEGURO MAS SENCILLO SOLO SE REQUIERE SOLO SE REQUIEREN SERIA INCOMODO SE TOMARA EL APLICAR SOLDADURA SE INVERTIRIAN HACER MEZCLA DE GUANTES DE LATEX POR LA UBICACIÓN TIEMPO DE UNAS $14,250.00 EN FRIO DE LAS FUGAS PARA SU APLICACIÓN MATERIAL SEMANA SERIA INCOMODO LA MANIOBRA SERIA POR LA PUESTA DE DE ALTO RIESGO LOS EMPAQUES CAMBIO DE EMPAQUE Y TONRILLERIA SE TOMARIA EL TIEMPO DE UN AÑO SE INVERTIRIAN $22,122.00 SE REQUIERE HERRAMIENTAS Y MANIOBRAS CAMBIO DE RADIADORES SE TOMARIA EL TIEMPO DE UN AÑO SE INVERTIRIAN $175,325.00 SE REQUIEREN MANIOBRAS Y HERRAMIENTAS LA MANIOBRA SERIA DE ALTO RIESGO MAS RAPIDO MAS BARATO MAS FACIL MAS SEGURO MAS SENCILLO APLICACIÓN DE RECUBRIMIENTO ANTICORROSIVO SE APLICARIA EN 3 SEMANAS TENDRIA UN COSTO DE $41,697 SE UTILIZARIA EQUIPO DE PINTURA A PRESION DE AIRE RIESGO DE INTOXICACION POR INHALACION NO ES NECESARIO MUCHO ESFUERZO INSTALACION DE TECHO Y MAMPARA PROTECTORA SE APLICARIA EN 5 SEMANAS TENDRIA UN COSTO DE $73,052.00 SE UTILIZARIA MAQUINA DE SOLDAR Y EQUIPO DE CORTE RIESGO POR TRABAJO EN ALTURAS SE REQUIEREN CORTES Y SOLDADURAS EXACTAS SERIA INCOMODO POR LA PUESTA DE LOS RADIADORES PONDERACION www.amte.org.mx 16 ¾Demostrar que las soluciones elegidas son las mejores propuestas Los integrantes del c.c.c. después de realizar el análisis determinamos que la mejor solución para la causa raíz consistía en aplicar materiales para proteger los transformadores y así evitar tener fallas en el mismo. Configuración de las ventajas y desventajas de las soluciones a las causas raíz encontradas CAUSA RAIZ NO.1. FUGA DE ACEITE SOLUCION VENTAJAS DESVENTAJAS APLICAR SOLDADURA EN FRIO A LAS FUGAS 1. SE ELIMINA LA FUGA DE ACEITE 2. SE EVITA LA CONTAMINACION AL MEDIO AMBIENTE MEDIDA CORRECTIVA A CORTO PLAZO VENTAJAS DESVENTAJAS SE ELIMINA LA CORROSION EL COSTO DE MATERIALES Y MANO DE OBRA CAUSA RAIZ No.2 SOLUCION CORROSION APLICAR ANTICORROSIVO 3) Plan y programa de implantación de las alternativas solucionadas: Plan de acción para alcanzar la meta utilizamos un formato de 5w/1h para definir el programa de actividades de trabajo para la solución de este proyecto fijándonos como fecha limite el 31 de mayo del 2005. PASO P QUE 1 DETERMINACION DEL PROYECTO BENEFICIOS ESPERADOS 2 DESCRIPCION DEL PROBLEMA ESTABLECER LA META 3 ANALISIS DE LAS CAUSAS CONOCER LAS CAUSAS RAIZ REALES 4 ESTABLECIMIENTO DE LAS CONTRAMEDIDAS H5 V6 A LLEGAR A LAS SOLUCIONES EJECUCION DE LAS CONTRAMEDIDAS CORREGIR EL PROBLEMA VERIFICACION DE LOS RESULTADOS CONFIRMAR EFECTOS DE CONTRAMEDIDAS 7 ESTANDARIZACION MANTENER LOS RESULTADOS 8 DEFINICION DE NUEVOS PROYECTOS QUE CUANDO PORQUE MEJORES CONTINUAS Ene-05 Feb-05 Mar-05 Abr-05 May-05 Jun-05 Jul-05 Ago-05 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 DONDE QUIEN COMO MATRIZ DE PRIORIZACION P R P AULA DE CAPACITACION R P R P R P R AREA DE TRABAJO P R P INTEGRANTES DEL C.C.C ENERGIA INVISIBLE TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 GRAFICAS Y DIAGRAMAS DIAGRAMA CAUSA EFECTO LLUVIA DE IDEAS ACCIONES CORECTIVAS GRAFICAS Y DIAGRAMA PROGRAMAS R P AULA DE CAPACITACION R QUIEN DONDE MATRIZ DE PRIORIZACION COMO CUANDO PORQUE REVISANDO CATALOGOS DE MATERIALES ENERO DEL 2005 OFICINA DEL DEPTO. ELECTRICO PARA IMPLEMENTAR CONTRAMEDIDA VERIFICANDO QUE CUMPLAN CON LAS CARACTERISTICAS REQUERIDAS ENERO DEL 2005 OFICINA DEL DEPTO. ELECTRICO PARA IMPLEMENTAR CONTRAMEDIDA ELABORANDO REQUISICION Y RESERVA AL ALMACEN FEBRERO DEL 2005 OFICINA DEL DEPTO. ELECTRICO PARA IMPLEMENTAR CONTRAMEDIDA APLICACIÓN DIRECTA MARZO DEL 2005 EN TRANSFORMADOR PARA IMPLEMENTAR CONTRAMEDIDA CIRCULO DE CONTROL DE CALIDAD F.- Implantación Asignación de actividades a las tareas involucradas en la implantación Una vez comprobada la solución procedimos a realizar un programa de implantación para lo cual utilizamos un formato de 5w + 1h SE REALIZA ESTUDIO DE LOS MATERIALES QUE SE REQUIEREN SE SELECCIONAN LOS MATERIALES APROPIADOS DE ACUERDO AL ESTUDIO CIRCULO DE CONTROL DE CALIDAD NANCY RANGEL Y RAFAEL MARTINEZ ADQUISICION Y RESERVAS DE MATERIALES CIRCULO DE CONTROL DE CALIDAD APLICACIÓN DE LOS MATERIALES www.amte.org.mx 17 Descripción del proceso, implantación de alternativa y medición de su impacto. FACTOR % DE AFECTACION CAUSA RAIZ CONTRAMEDIDAS TRANSFORMADOR 58.33% FUGA DE ACEITE Y CORROSION 1. APLICAR SOLDADURA EN FRIO 2. APLICAR ANTICORROSIVO PLANEAR CONTRA MEDIDAS ACTUAR Se realizó un programa para ejecutar implementación de las contramedidas, así como se estuvo monitoreando funcionamiento en transformadores de la unidad 3. CUANDO QUE 1. CONTINUAR LA IMPLEMENTACION ENERO 2005 QUIEN FEBRERO MARZO SELECCIONAR MATERIALES APROPIADOS DE ACUERDO A ESTUDIOS 2. CONTINUAR EL MONITOREO DE LAS CONTRAMEDIDAS C. C. C. REQUISICION Y RESERVAS DE MATERIALES NANCY 3. INSPECCIONAR EL ESTADO FISICO Y OPERACIÓN DE TRANSFORMADORES APLICACION DE MATERIALES JUAN C. Y ARNULFO SE OBSERVA QUE SE ELIMINARON EL NUMERO DE FUGAS CONCLUSION: FUGAS DE ACEITE EN TRANSFORMADORES 2004 ANTES 43.8% ANTES 2005 0 % A B R IL JU N IO M A Y O M B R D E IC IE M B R E E N E R O F E B R E R O M A R Z O JU LIO A G O S S EP TO T IE M B R E O C TU B N R O E V IE A B R IL JU N IO M A Y O M A R ZO E N E R O FE B R ER O DESPUES 100 % DIMENSION Verificación cuantitativa de los efectos y beneficios. SE APLICO CONTRAMEDIDA ACCIONES SE EJECUTA AL 100% LAS CONTRAMEDIDAS SE INICIA LA EJECUCION 7 6 5 4 3 2 1 0 DESCRIPCION ACTUALMENTE TENEMOS 32 FALLAS EN LOS TRASNFORMADORES TRANSFORMADORES DE LA CENTRAL UNIDAD 3 EN EL AÑO 2004 MEJORA PLANEADA CUMPLIMIENTO Q 10 NUESTRA META ES REDUCIR EN UN 0% 80% LAS FALLAS CALIDAD 32 fallas 32 40 5 C 20 META 6.4=20% =0% 0 E F M A M J J A S O N D 3 1 5 6 2 2 2 3 2 0 1 5 Fallas COSTO 0 E El CCC realizó una verificación de comportamiento de los índices establecidos para el proyecto, observando que ha la fecha se han venido cumpliendo. ACTUALMENTE SE GASTARON $1,272,116 $28,648.00 POR FALLAS EN LOS TRANSF. DE LA UNIDAD CENTRAL 3 EN EL AÑO 2004 META REDUCIR EL COSTO EN UN 0% 80% 139.8852 1,300,000 122.39955 104.9139 87.42825 69.9426 52.45695 34.9713 17.48565 0 COSTOS ACTUALMENTE SE DEDICAN 220 HORAS HOMBRE POR LAS 330 FALLAS EN LOS TRANSF. DE LA CENTRAL UNIDAD 3 EN EL AÑO 2004. META REDUCIR LAS HORAS HOMBRE EN UN 0% 80% ENTREGA 40 $1,272,116.50 $28648.00 Q 100% 20 META =20% = 0% 0 E F M A M J J A S O N D 8 6 9 9 5 5 6 7 5 0 4 12 C 55 50 45 40 35 30 25 20 15 10 5 0 H. H. 100% E 100% 40 330 hrs. 20 E F M A M J J A S 24 8 40 48 16 16 16 24 16 META = 0% 0 O N D 0 8 40 Relación de obstáculos que se presentaron. 1.- Disponibilidad del Equipo de Computo. 2.- Retardos en la asistencia de los integrantes del C.C:C. G.- Resumen de resultados obtenidos: Confirmación de la efectividad de las soluciones adoptadas Evaluación cuantitativa de resultados tangibles.Se mejoró la operación de los transformadores principales de la unidad 3, derivado de las acciones implementadas, se obtuvo una reducción de 0 fallas en transformadores de la unidad 3, cumpliendo con la meta establecida. ANTES SE TENIAN 32 FUGAS 2004 ANTES 43.8% SE EJECUTA AL 100% LAS CONTRAMEDIDAS SE INICIA LA EJECUCION JU NI O JU L AG IO SE O S PT TO IE M BR O E C TU NO BR VI EM E B DI CI RE EM BR EN E E FE RO BR ER O M AR ZO AB R IL M AY O JU NI O 7 6 5 4 3 2 1 0 EN E FE RO BR ER O M AR ZO AB R IL M AY O TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 www.amte.org.mx 18 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 Evaluación de resultados intangibles.El cumplimiento de los índices de productividad, negociados con la alta gerencia, nos mantiene en niveles competitivos, dentro del mercado simulado de energía. Al mejorar la disponibilidad de equipos, se cumple con el objetivo estratégico de la Central de trabajar en las áreas de oportunidad dentro de los indicadores de productividad, de acuerdo con la política del Sistema de Gestión de Calidad Total, principalmente en el de eficiencia de los procesos. Evaluación y análisis en términos económicos o indicadores de negocio.- ANALISIS DE COSTO-BENEFICIO IMPACTO ECONOMICO POR FUGAS DE ACEITE Y DISPARO DE TRANSFORMADOR COSTO POR ENERGIA NO GENERADA (4 hrs. x 300MW x 1,000.9MW) $ 1,200,000.00 COSTO ACEITE DIELECTRICO Y HORAS HOMBRE $ 72,116.50 TOTAL $ 1,272,116.50 IMPACTO ECONOMICO DE LAS CONTRAMEDIDAS MATERIALES UTILIZADOS $ RECUBRIMIENTOS ANTICORROSIVOS Y PINTURA $ MANO DE OBRA $ 13,875.00 TOTAL $ 55,947.00 AHORRO TOTAL COSTO TOTAL DIFERENCIA RETORNO DE LA INVERSION 14,250.00 27,822.00 CONSOLIDADO $1,272,116.50 /AÑO $ $ 1 SEMANA $106,009.70 /MES 55,947.00 1,216,169.50 H) Diseño del nuevo estándar Definición e implantación de las medidas que realmente eliminan las causas de los problemas y aseguran la no reincidencia Mediante un formato de las 5W y 1H, establecimos los pasos para realizar la estandarización de nuestro proyecto. Diseño e implantación de nuevos estándares y métodos de control. Se elaboro programa para realizar prueba de rigidez dieléctrica al aceite de los transformadores (act. 1). Se realizo un programa para monitorear periódicamente las mejoras realizadas a los transformadores (act. 2). PROGRAMA DE MONITOREO DE LAS MEJORAS REALIZADAS Y PRUEBAS DE RIGIDEZ DIELECTRICA 2005 2006 E F M A M JJA S O NDE F M A M JJA S O N P ACTIVIDAD No.1 R P ACTIVIDAD No/2 R www.amte.org.mx 19 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN QUE Ejecución de actividades de capacitación y entrenamiento sobre los nuevos procedimientos. SE REALIZO UNA INSTRUCCIÓN DE TRABAJO PARA LA RECUPERACION DE NIVEL ASI COMO PARA EL MANTENIMIENTO PREVENTIVO DE LOS TRANSFORMADORES DE LA UNIDAD 3 Se realizo una instrucción de trabajo para la recuperación de nivel para el mantto. Preventivo de los transformadores de la u3 para la aplicación del trabajo en el tiempo programado. Seguimiento de los resultados una vez aplicados los nuevos estándares o mejoras. QUIEN DESCRIPCION ACTUALMENTE TENEMOS 32 FALLAS EN LOS TRASNFORMADORES TRANSFORMADORES DE LA CENTRAL UNIDAD 3 EN EL AÑO 2004 CUANDO DONDE DE ACUERDO AL PROGRAMA EN LOS TRANSFORMADORES DE LA UNIDAD 3 MEJORA PLANEADA CUMPLIMIENTO Q 10 CALIDAD 32 fallas 32 40 5 C 20 META 6.4=20% =0% 0 E F M A M J J A S O N D 3 1 5 6 2 2 2 3 2 0 1 5 Fallas COSTO 0 E ACTUALMENTE SE GASTARON $1,272,116 $28,648.00 POR FALLAS EN LOS TRANSF. DE LA CENTRAL UNIDAD 3 EN EL AÑO 2004 META REDUCIR EL COSTO EN UN 80% 0% 139.8852 1,300,000 122.39955 104.9139 87.42825 69.9426 52.45695 34.9713 17.48565 0 COSTOS ACTUALMENTE SE DEDICAN 220 HORAS HOMBRE POR LAS 330 FALLAS EN LOS TRANSF. DE LA UNIDAD CENTRAL 3 EN EL AÑO 2004. META REDUCIR LAS HORAS HOMBRE EN UN 0% 80% ENTREGA 40 $1,272,116.50 $28648.00 Q 100% 20 META =20% = 0% 0 E F M A M J J A S O N D 8 6 9 9 5 5 6 7 5 0 4 12 C 55 50 45 40 35 30 25 20 15 10 5 0 H. H. COMO PARA ASEGURAR LA APLICANDO LA CONTINUIDAD EN LOS INSTRUCCIÓN DE SERVICIOS DE LOS TRABAJO EN EL TRANSFORMADORES TIEMPO EN LA UNIDAD 3 AL PROGRAMADO ELIMINAR LAS FALLAS DIMENSION NUESTRA META ES REDUCIR EN UN 0% 80% LAS FALLAS Una vez en operación los transformadores de la u-3, se realizó una evaluación del comportamiento a la fecha de las fallas anteriores reduciéndose de 32 a 0 fallas, se redujo el costo por fallas en arranques de $1,272,116.50 a $0.00, así como la reducción de horas hombre aplicadas a los trabajos de 330 a 0 horas-hombre. POR QUE 100% E 100% 40 330 hrs. 20 E F M A M J J A S 24 8 40 48 16 16 16 24 16 O N D 0 8 40 META = 0% 0 Descripción de la aplicación real de la mejora en otros procesos o plan aprobado para su aplicación futura. El presente proyecto es aplicable a otros transformadores de la central, que tienen la misma funcionalidad que los de la unidad 3 y que podrían tener el mismo tipo de fallas, por lo que se continuara los monitoreos. Transformador u1 Transformador U2 Transformador U4 www.amte.org.mx 20 XVII CNCCC - XII FTE - VI EMETE - II ENP6σ - I FIET 2006 TRABAJO EN EQUIPO: PARA UN LENGUAJE EN COMÚN I.- Conclusiones: Reflexión objetiva de lo realizado, obstáculos, aprendizaje como grupo, metodología.Al cumplir los objetivos de nuestro proyecto estamos fortaleciendo el sistema de gestión de calidad total, al satisfacer las expectativas de nuestro cliente interno, así como el cumplimiento de los índices de productividad de la central. INDICES DE PRODUCTIVIDAD DE LA CENTRAL CLIENTES INTERNOS DEPTO. INSTRUMENTACION META REAL DISPONIBILIDAD % 97.96 99.56 % REEMPLAZO 71.58 71.58 FRECUENCIA 7.036 0.00 COSTO POR CAP. E. F.. 67.67 75.07 DEPTO. QUIMICO DEPTO. OPERACION DEPTO MECANICO DEPARTAMENTO ELECTRICO DEPTO. CIVIL ALMACEN DEPTO. ADMINISTRACION Evaluación de lo realizado en cada una de las fases del proceso de mejora EN LOS PASOS DE LA RUTA DE LA CALIDAD SE IDENTIFICARON LAS HERRAMIENTAS ESTADISTICAS, ADMINISTRATIVAS Y DE APOYO UTILIZADAS EN CADA UNO DE ELLOS. POSTERIORMENTE SE CONTABILIZARON 15 DIFERENTES HERRAMIENTAS PARA LA SOLUCION DEL PROYECTO. DETERMINACION DEL PROYECTO • METODO GRAFICO IMPLANTACION Y VERIFICACION DE LAS SOLUCIONES • LLUVIA DE IDEAS • HOJAS DE VERIFICACION • FORMATO JW +1H • FORMATO 5W +1H •MATRIZ DE PRIORIZACION • CICLO DE PHVA •GRAFICA DE BARRAS • METODO GRAFICO LO MALO LO BUENO EL APRENDIZAJE DESCRIPCION DEL PROBLEMA • HOJAS DE VERIFICACION RESULTADOS OBTENIDOS • GRAFICAS DE BANDAS • METODOS GRAFICOS •GRAFICA DE LINEAS • TABLA DE 5W+1H • DIAGRAMA DE PARETO • COSTO DE BENEFICIOS •FORMATO 5W +1H • GRAFICOS DE LA GRAN CALIDAD ANALISIS DE LAS CAUSAS DEL PROBLEMA CUATRO LA INTEGRACION INTEGRANTES DE TRES DEL C. C. C. SE COMPAÑEROS Y DIERON DE BAJA EL FACILITADOR ESTANDARIZACION • LLUVIA DE IDEAS • DIAGRAMA DE AFINIDAD • FORMATO 5W +1H • DIAGRAMA CAUSA EFECTO • METODO GRAFICO LO MOTIVANTE EL RETO PARTICIPAR EN LOS EN CADA AREA DE OPORTUNIDAD EN EVENTOS INTERNOS QUE HEMOS TRABAJADO SEGUIR CRECIENDO DE C. C. C. Y REFORZAMOS NUESTROS COMO EQUIPO PARA REPRESENTAR A CONOCIMIENTOS SOBRE CADA UNA LLEGAR A SER NUESTRA CENTRAL DE LAS HERRAMIENTAS UTILIZADAS FORMADORES DE EN LOS FOROS PARA LA SOLUCION DE LOS NUEVOS C. C. C. REGIONALES DE PROYECTOS. CALIDAD LA VISION CONTINUAR CON LA SOLUCION DE PROBLEMAS POR MEDIO DEL C. C. C. Y SEGUIR HACIENDO DE C.F.E. UNA EMPRESA COMPETITIVA A NIVEL MUNDIAL. • DIAGRAMA DE RELACION. DEFINIR NUEVOS PROYECTOS ANALISIS DE LAS SOLUCIONES • MATRIZ DE PRIORIZACION • DIAGRAMA DE ARBOL • DIAGRAMA DE PASTEL • LLUVIA DE IDEAS Inventario de área de oportunidad pendientes por resolver Una vez terminado esté proyecto, se continúan examinando las fallas que nos impactan los índices de productividad de la central para detectar áreas de oportunidad y de acuerdo a la matriz de priorización nuestro siguiente proyecto será filtración de humedad en modulo EX 2000. CONOCIMIENTO RESULTADOS BENEFICIO TIEMPO DE PROBABILIDAD SEGURIDAD DEL TEMA DESEADOS AL CLIENTE REALIZACION DE SOLUCION HUMEDAD EN MOTORES DE 4160V FUGA DE ACEITE DE SELLOS MOTORES OSMOSIS INVERSA COMPUERTA EN SISTEMA VRG VALVULAS DE VAPOR VIVO DE ARRANQUE FILTRACION DE HUMEDAD EN MODULO EX 2000 MEDIO AMBIENTE TOTAL 8 7 6 4 6 5 7 43 (16.9%) 3 5 5 7 6 6 8 40 (15.7%) 5 7 6 5 5 6 4 38 (14.9%) 6 7 6 6 7 6 6 44 (17.3%) 6 5 5 6 6 7 8 43 (16.9%) 8 6 6 7 6 6 7 46 (18.1%) LOS INTEGRANTES DEL C.C.C. ACORDAMOS QUE DE ACUERDO A LA MATRIZ DE PRIORIZACION NUESTRO PROXIMO PROYECTO SERA: “FILTRACION DE HUMEDAD EN MODULO EX2000.” www.amte.org.mx 21