Reconfigurar es una necesidad

Anuncio

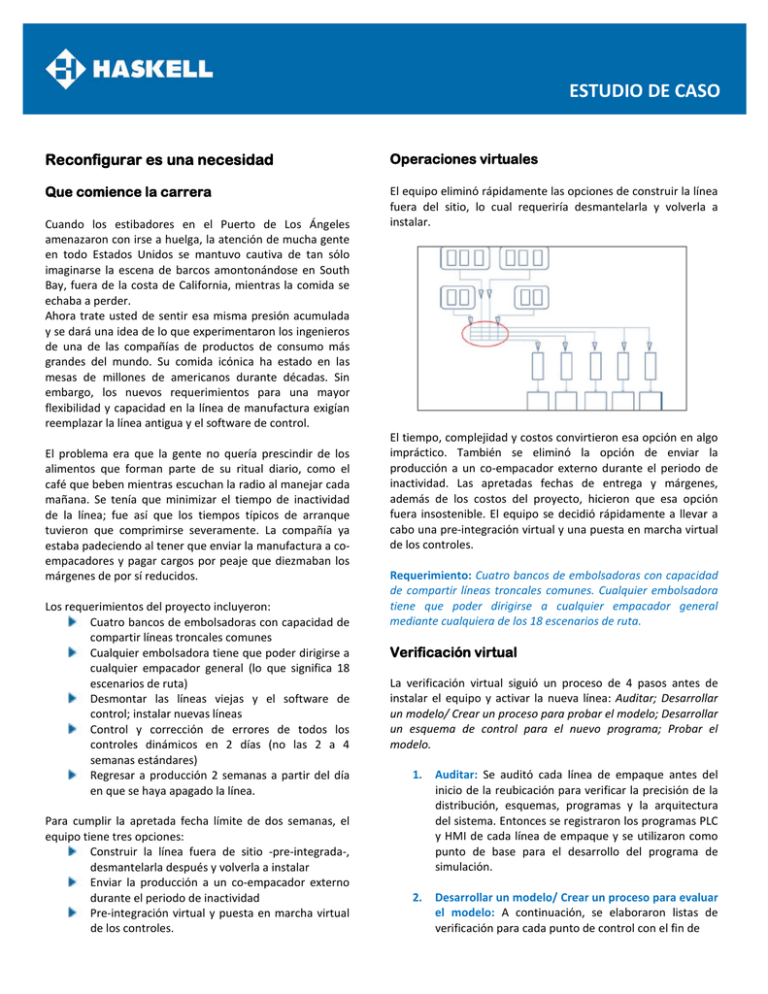

ESTUDIO DE CASO Reconfigurar es una necesidad Operaciones virtuales Que comience la carrera El equipo eliminó rápidamente las opciones de construir la línea fuera del sitio, lo cual requeriría desmantelarla y volverla a instalar. Cuando los estibadores en el Puerto de Los Ángeles amenazaron con irse a huelga, la atención de mucha gente en todo Estados Unidos se mantuvo cautiva de tan sólo imaginarse la escena de barcos amontonándose en South Bay, fuera de la costa de California, mientras la comida se echaba a perder. Ahora trate usted de sentir esa misma presión acumulada y se dará una idea de lo que experimentaron los ingenieros de una de las compañías de productos de consumo más grandes del mundo. Su comida icónica ha estado en las mesas de millones de americanos durante décadas. Sin embargo, los nuevos requerimientos para una mayor flexibilidad y capacidad en la línea de manufactura exigían reemplazar la línea antigua y el software de control. El problema era que la gente no quería prescindir de los alimentos que forman parte de su ritual diario, como el café que beben mientras escuchan la radio al manejar cada mañana. Se tenía que minimizar el tiempo de inactividad de la línea; fue así que los tiempos típicos de arranque tuvieron que comprimirse severamente. La compañía ya estaba padeciendo al tener que enviar la manufactura a coempacadores y pagar cargos por peaje que diezmaban los márgenes de por sí reducidos. Los requerimientos del proyecto incluyeron: Cuatro bancos de embolsadoras con capacidad de compartir líneas troncales comunes Cualquier embolsadora tiene que poder dirigirse a cualquier empacador general (lo que significa 18 escenarios de ruta) Desmontar las líneas viejas y el software de control; instalar nuevas líneas Control y corrección de errores de todos los controles dinámicos en 2 días (no las 2 a 4 semanas estándares) Regresar a producción 2 semanas a partir del día en que se haya apagado la línea. Para cumplir la apretada fecha límite de dos semanas, el equipo tiene tres opciones: Construir la línea fuera de sitio -pre-integrada-, desmantelarla después y volverla a instalar Enviar la producción a un co-empacador externo durante el periodo de inactividad Pre-integración virtual y puesta en marcha virtual de los controles. El tiempo, complejidad y costos convirtieron esa opción en algo impráctico. También se eliminó la opción de enviar la producción a un co-empacador externo durante el periodo de inactividad. Las apretadas fechas de entrega y márgenes, además de los costos del proyecto, hicieron que esa opción fuera insostenible. El equipo se decidió rápidamente a llevar a cabo una pre-integración virtual y una puesta en marcha virtual de los controles. Requerimiento: Cuatro bancos de embolsadoras con capacidad de compartir líneas troncales comunes. Cualquier embolsadora tiene que poder dirigirse a cualquier empacador general mediante cualquiera de los 18 escenarios de ruta. Verificación virtual La verificación virtual siguió un proceso de 4 pasos antes de instalar el equipo y activar la nueva línea: Auditar; Desarrollar un modelo/ Crear un proceso para probar el modelo; Desarrollar un esquema de control para el nuevo programa; Probar el modelo. 1. Auditar: Se auditó cada línea de empaque antes del inicio de la reubicación para verificar la precisión de la distribución, esquemas, programas y la arquitectura del sistema. Entonces se registraron los programas PLC y HMI de cada línea de empaque y se utilizaron como punto de base para el desarrollo del programa de simulación. 2. Desarrollar un modelo/ Crear un proceso para evaluar el modelo: A continuación, se elaboraron listas de verificación para cada punto de control con el fin de validar y verificar la ingeniería de la reubicación. Con todas estas medidas de seguridad del sistema heredado de datos y desempeño, se logró comenzar el desarrollo del programa de simulación para la nueva línea. Mediante una simulación tridimensional a escala de la línea, los modelos de simulación patentados de Haskell permiten a los ingenieros de control validar todo el código personalizado para un sistema. El equipo de Haskell configuró los HMI y PLC en su laboratorio en Atlanta. Se crearon nuevos esquemas de control y se escribió una programación a la medida. Los nuevos PLCs se integrarían a la arquitectura existente del sistema. El sistema también utilizó una nueva configuración de aplicación distribuida para HMI, que permite monitorear y atender necesidades desde una ubicación centralizada. El beneficio adicional es que se puede desplegar en ubicaciones existentes de HMI conforme sea requerido. 3. 4. Desarrollar un esquema de control para el nuevo programa: Una vez que se completaron los programas de HMI y PLC, estos se pudieron probar en el nuevo modelo de simulación. Se elaboraron listas de verificación dinámicas y se utilizaron para validad cada escenario de ruta posible de las embolsadoras hacia los empacadores en cajas. Las listas de verificación dinámicas incluyeron la validación de lógica de fallos, lógica de atascos y capacidades de ruta con énfasis en cambios “a solicitud”. Probar el modelo. Fue en esta etapa que se pudo comenzar a elaborar el control y corrección de errores de los controles dinámicos completos. Los ingenieros de control llevaron a cabo y ajustaron los programas modificados de PLC y HMI antes de la puesta en marcha en sitio. Se utilizó simulación del equipo y herramientas de análisis de sistemas para probar, controlar, corregir y confirmar la funcionalidad de los sistemas de control en cada escenario de ruta antes de la puesta en marcha en sitio. Tras lo anterior, el cliente verificó la simulación, modelos y datos analíticos de los sistemas durante una demostración de los controles en la oficina de Haskell. Se podía iniciar la instalación real con plena confianza de todo el equipo. Conclusión La aplicación de las herramientas de análisis de sistemas y simulación permitió que Haskell lograra que la línea estuviera instalada y funcionando en la fecha límite. Además, el cliente tuvo una mejor curva de arranque a lo planeado. Esto fue posible gracias a que el equipo aprovechó las herramientas de simulación patentadas de Haskell y las mejores prácticas de administración de arranque. Se cumplieron o superaron todos los requerimientos: Se reubicaron las líneas anteriores y el software, además de mejorarlos con equipo nuevo El control y corrección de los controles dinámicos completos se llevó a cabo en 2 días (mucho antes de las 2 a 4 semanas estándares) Los cuatro bancos de embolsadoras compartieron líneas troncales comunes Cada embolsadora pudo ir a cualquiera de los empacadores generales mediante cualquiera de los 18 escenarios de ruta Lo más importante es que la compañía cumplió sus objetivos comerciales al volver a poner al sistema únicamente en el área de producción. Contáctenos para hablar acerca de su caso. Usted se dará cuenta que no sólo habrá encontrado una solución, sino que es la mejor solución para su sistema.