ESTUDIO DE CASO Conclusiones Razonables vs. Conocimiento

Anuncio

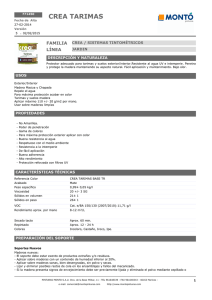

ESTUDIO DE CASO Conclusiones Razonables vs. Conocimiento Verdadero El método científico es frecuentemente definido de forma incorrecta como un proceso lineal y estático. Sin embargo, el conocimiento verdadero y el descubrimiento en la ciencia es un ciclo continuo de desarrollar constantemente modelos y métodos que proporcionen mayor precisión y utilidad. Descubrir mejores resultados requiere estar abierto a un enfoque diferente para responder preguntas y resolver problemas. Este estudio de caso examina cómo un equipo de ingeniería fue más allá de la factibilidad básica y prácticas de diseño y la recompensa por sus esfuerzos fueron ganancias impresionantes. Introducción El método científico se define con frecuencia como la siguiente secuencia directa de pasos: Definir la pregunta – Observar datos – Formular una hipótesis – Realizar experimentos y recopilar datos – Analizar los datos – Interpretar los datos y sacar conclusiones que sirvan como punto de inicio para nuevas hipótesis – Publicar resultados – Repetir pruebas. Einstein demostró que la ciencia no es una receta. Toda pregunta requiere inteligencia, imaginación y creatividad. El conocimiento verdadero y el descubrimiento es un ciclo continuo de desarrollar constantemente modelos y métodos que proporcionan mayor precisión y utilidad. Por ejemplo, las Teorías de la Relatividad de Einstein no negaban la verdad fundamental de los Principios de Sir Isaac Newton, solo los expandieron y refinaron. A veces la ingeniería de la fabricación puede caer en patrones y metodologías caducos. La factibilidad básica y las prácticas de diseño de muchos de estos procesos son sólidos pero con frecuencia no logran el potencial completo para alcanzar mejoras. Este estudio de caso trata acerca de un equipo de ingeniería que al realizar una pequeña pero significativa decisión lograron ahorros de $500,000 dólares. Mucho dinero y alta complejidad El escenario de este estudio es la extensa planta del sureste. Antes de esta iniciativa, ésta incluía 4 millas de transportadores; 13 sistemas de tarimas, 11 puntos de enlace nuevo, 33 entradas posibles y 13 destinos. La demanda de los productos de consumo de la planta continúa creciendo pero es necesario modernizar el equipo y las operaciones. El equipo de ingeniería de la compañía llevó a profesionales de Haskell para que realizaran un estudio de factibilidad de ingeniería inicial que ayudaría a establecer el alcance del proyecto y determinar las necesidades iniciales de financiamiento. Esta capacidad estática y análisis lineal es, por definición, un trabajo conservador de tipo hoja de cálculo. Una vez que el estudio de factibilidad estuvo terminado, un plan de definición del proyecto diseñado y más detallado proporcionó los requerimientos de asignación refinados y fue el inicio de la verificación de una nueva distribución para variables tales como curvas de demanda de productos, cronogramas de operación, mantenimiento y selección de equipo. Objetivos de oportunidad Se identificaron objetivos de oportunidad para justificar o negar la inversión de capital para el mejoramiento del sistema. En este caso se establecieron ocho puntos principales de decisión: Dos Puntos de clasificación de alta velocidad Dos encarriladores de alta velocidad Cuatro fusiones de 2 a 1 con puntos de escaneo El reporte de definiciones indicó que probablemente se requeriría agregar un nuevo clasificador de alta velocidad para cumplir los requerimientos de producción; entonces comenzó el debate. Conclusiones razonables vs. Conocimiento verdadero El equipo de diseño de ingeniería de la compañía estaba satisfecho con los reportes estáticos de capacidad y las alternativas de distribución. El equipo de Haskell había llevado a cabo un análisis completo y el nivel corporativo estaba listo para tomar una decisión de inversión respecto al caso integral del negocio. Sin embargo, la gente de Haskell y algunos clientes miembros del equipo compartían una inquietud. A partir de su experiencia con otros sistemas complejos, los profesionales sabían que había más por aprender y descubrir que lo que podían sacar de los reportes estáticos. El equipo local del proyecto, formado por ingenieros de Haskell y de la planta, había tenido anteriormente experiencias exitosas que podían presentar cuando comenzaron a tratar con la administración corporativa para que financiara la simulación de las opciones de diseño. Los costos de simulación serían aproximadamente los mismos que los costos de servicio para crear los reportes estáticos. No obstante, los ingenieros de Haskell sabían que las simulaciones representan las características específicas de sistemas verdaderos de manera dinámica y proporcionan un conocimiento sobre las operaciones del sistema, su desempeño y la verificación de estrategias de controles para todos los sistemas de Proceso, Empaque y Manejo y Distribución de Materiales. Al ejecutar una simulación completa de varias opciones de diseño, el equipo de Haskell aseguró que podrían descubrir un nuevo diseño, probablemente mejor, para un sistema tan grande y complejo. La administración corporativa estuvo de acuerdo con la decisión del equipo del proyecto de utilizar la simulación. Su selección valió la pena. La simulación reveló que el nuevo sistema estaba “sobrediseñado” en la actualidad. Un estudio cuidadoso de la simulación bajo múltiples escenarios de operación reveló que se podían realizar algunos cambios mayores, incluyendo: Cambiar de usar un costoso clasificador de alta velocidad a un método clasificador de menor costo que proporcionaría un rendimiento mucho más extenso. Se podían retirar secciones grandes del transportador, aproximadamente 300 pies, del sistema logrando así ahorros significativos al reducir la complejidad y el costo del sistema manteniendo la capacidad requerida. Confirmación que los 13 sistemas de tarimas que originalmente daban soporte a la planta, se podían reconfigurar en un sistema de 9 piezas retirando 9 formadores de tarimas, agregando 1 formador de tarimas de alta velocidad y reconstruyendo 2 formadores de tarimas. Conclusión y resumen Finalmente, al utilizar la simulación para representar todo el sistema, el equipo del proyecto invirtió un poco más en el esfuerzo de ingeniería “por adelantado” y logró una recuperación de más de diez veces la inversión, ahorrando aproximadamente $500,000 en equipo y sistemas que no necesitarían. Aunque no hubo nada incorrecto con los datos producidos por los análisis estáticos, el conocimiento verdadero y el descubrimiento mediante los modelos y métodos de simulación más sofisticados proporcionó finalmente una mayor precisión y utilidad en forma de ahorros significativos para el cliente.