estudio de prefactibilidad de instalación de una planta de cerveza

Anuncio

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

ESTUDIO DE PREFACTIBILIDAD DE INSTALACIÓN DE UNA PLANTA DE

CERVEZA ARTESANAL (EXTRACTO)

El actual proyecto se denomina “Estudio de prefactibilidad de instalación de una planta de

cerveza artesanal” esta planta podrá elaborar diferentes tipos de cervezas dependiendo de las

necesidades del mercado.

En el análisis de prefactibilidad de mercado se definieron los productos, se determinó la

demanda actual y futura en relación al mercado, se proyecta un crecimiento de un 10 % anual,

considerando la demanda y las proyecciones se determinó una capacidad máxima para producir

180.000 litros al mes, la planta tendrá precios competitivos, $ 600 pesos por botella (330 c.c.) de

cerveza artesanal, utilizando diversos métodos de comercialización, entre otros la distribución a

supermercados, pubs, restaurantes, la distribución directa y el comercio electrónico.

En el Análisis de prefactibilidad técnica apunta a desarrollar el proyecto en general, cabe

destacar la importancia de los procesos en la elaboración, el factor determinante para la instalación

de la planta es el agua. En el Análisis de prefactibilidad administrativa, legal, societaria, tributaria

financiera y ambiental, entrega una visión de cómo utilizar los recursos tanto humanos y materiales

como también los financieros. La planta cuenta con la flexibilidad para adaptarse a los cambios de

la demanda, se considera un rendimiento de al menos un 95 % entre las cervezas producidas y las

comercializadas, además se describe el perfil del personal a contratar, tomando en consideración las

regulaciones legales, sanitarias y ambientales.

En el Análisis de prefactibilidad económica se analizaron tanto los aspectos económicos

como financieros del proyecto, con el proyecto puro se obtiene un VAN de $ 1.699.698.802, una

TIR de 60 % y un PRI de 4 años, el proyecto con un 25 % de financiamiento externo tiene un VAN

de $ 2.003.124.492 pesos , una TIR de 71 % y un PRI de 4 años, el proyecto con un 50 % de

financiamiento externo cuenta con un VAN de $ 2.025.805.688, una TIR de 85 % y un PRI de 2

años, el proyecto con un 75 % de financiamiento externo cuenta con un VAN de $ 2.043.228.223,

una TIR de 119 % y un PRI de 2 años, para mayor profundización se sensibiliza el proyecto menos

rentable.

1

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Criterios de evaluación

Para realizar la evaluación se realizan los flujos de caja, uno se realiza con capitales

propios, otro con financiamiento externo de un 25 %, 50 % y un último con un 75 % de

financiamiento.

Con los datos del flujo se procede calcular el VAN y el TIR que son de apoyo para la toma de

decisiones del proyecto.

Conjuntamente se realizará un estudio de sensibilidad de los factores que se consideran más

importantes.

Criterio del Valor Actual Neto (VAN)

Este criterio plantea que el proyecto debe aceptarse si su valor actual neto es igual o superior a

cero, VAN es la diferencia de todos los ingresos y egresos formulados en moneda actual. Si el VAN

es igual a cero indica que entrega la mejor opción de inversión alternativa, se acepta un proyecto

con VAN igual a cero se estará recuperando toda la inversión realizada más la ganancia exigida por

los inversionistas.

Criterio de Tasa Interna de Retorno (TIR)

El criterio de la TIR, evalúa el proyecto en base a una tasa única de rendimiento, por la cual la

totalidad de los beneficios actualizados son exactamente iguales a los desembozos en moneda

actual. La tasa interna de retorno representa la tasa de interés más alta que puede pagar un

inversionista sin perder dinero, si todos estos fondos fueran prestados y el préstamo se pagara a

medida que se reciben los fondos producidos por la venta de los productos elaborados.

La tasa interna de retorno se compara con la tasa de descuento de la empresa, si la TIR es

mayor o igual que ésta el proyecto puede aceptarse y si es menor podría rechazarse.

Criterio Periodo de Recuperación de la Inversión (PRI)

El criterio PRI, indica el número de periodos necesarios para recuperar la inversión neta del

proyecto a través de un flujo de caja. En este caso el periodo es medido en años.

2

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Equivalencia VAN/TIR

Comparándose el criterio VAN con el criterio TIR, puede observarse que la TIR es equivalente

a hacer el VAN igual a cero y permite determinar la tasa al cual el flujo actualizado es cero.

Se basa en el mismo concepto la aceptación de la TIR, es igual a la tasa de descuento que la

aceptación de un proyecto cuando el VAN es igual a cero.

DEFINICIÓN DEL PRODUCTO

El proyecto está basado en la cerveza artesanal que elabore la planta, en la planta se producirán

inicialmente tres tipos de cervezas;

1. Cerveza tipo Lager.

2. Cerveza tipo Ale.

3. Cerveza tipo Stout.

Los formatos de envases para estos tres tipos de cervezas son;

1. Barril de 50 litros.

2. Botella individual de 330 c.c. (centímetros cúbicos).

Se determinó el formato de 330 c.c. porque los clientes ya asocian este formato con las cervezas

artesanales, posteriormente se piensa producir en el formato de 500 c.c.

Tabla 2-1 características técnicas de la cerveza a ofrecer

Tipos de cervezas

Tipo M alta

Tipo Lúpulo

Grados

TºC Fermentación

Color SRM

Amargor

Lager

Pilsen, Caramelo

1,2g/l. (Brewer's Gold, Cascade)

5,0º

10º C

( hasta 2,5 SRM )

25 EBU

Ale

Pilsen, Caramelo

1,3g/l (Cascade, Horizon, Chinook)

4,6º

25º C

(6 a 12 SRM )

25 EBU

1,0g/l (Horizon, Goldings)

4,6º

25º C

(35 a 70 SRM )

35 EBU

Stout (tipo de Ale) Pilsen, Caramelo, Chocolate

Fuente: propia

3

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

La graduación alcohólica de la cerveza Lager será de 5º, tendrá un color dorado brillante, para

cuantificar la intensidad del color se toma como relación el “Standard Reference Method”, la

cerveza Lager tiene hasta 2,5 SRM. por lo tanto es una cerveza clara, esta cerveza cuenta con una

alta carbonatación y se distinguirá el sabor a lúpulo, esta cerveza ocupará 1,2 g/l de lúpulo en su

elaboración y tendrá un amargor de 25 EBU “European Bittering Unit” o IBU “International

Bittering Unit” las dos normas tienen la misma equivalencia, la cerveza del tipo Ale resaltará más

los sabores del lúpulo y la levadura, para su elaboración se utiliza 1,3 g/l de lúpulo, tiene 4,6º de

alcohol, el color está entre 6 a 12 SRM y el amargor es de 25 EBU, por ultimo la cerveza Stout es

también una cerveza Ale que tiene color oscuro con 35 a 70 SRM y con más cuerpo, la cantidad de

lúpulo que se ocupa para su elaboración es de 1 g/l, tiene 4,6º de alcohol, al disfrutarla se sentirán

sabores a café y a chocolate producto de las características del grano que utiliza y el amargor es de

35 EBU, ver anexo 1 índice de colores SRM y anexo 2 cantidad de EBU de las principales cervezas.

Figura 2-1 botellas de cerveza

Fuente: Cristalerías Toro y Cristalerías Chile

ANÁLISIS DE LA DEMANDA ACTUAL Y FUTURA

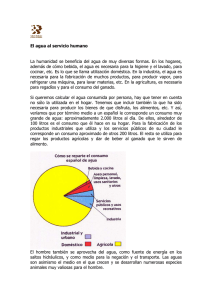

En el gráfico 2-1 se muestra el consumo per cápita de cerveza en Chile, existe una tendencia

sostenida al alza en el consumo hasta el año 2007. En comparación Chile muestra un consumo

relativamente bajo con respecto al resto de los países latinoamericanos ver gráfico 2-2, en Chile se

ha consumido en promedio 27 litros durante el 2003 y este consumo ha aumentado hasta 33 litros

per cápita durante el 2006. En el año 2007.

4

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Y se han consumido 2.544.000 litros de cerveza artesanal que representan un 0,6 % del

consumo nacional, ver gráfico 2-14 y tabla 2-6.

Gráfico 2-1 consumo de cerveza per cápita

Consum o de cerveza per cápita en Chile

y = 1,2964x + 22,457

R2 = 0,878

35

30

Litros

25

20

15

10

5

0

Consumo

2000

2001

2002

2003

2004

2005

2006

24,3

25,4

26

27,8

27

30

33

Fuente: propia con datos CCU, SERNAC.

En los países donde se consume más cerveza en latinoamérica ordenados por volumen son:

Venezuela, Panamá, Méjico, Brasil, Argentina, Paraguay, Colombia, que consumen sobre los 30

litros per cápita, cabe mencionar que los países que tienen climas tropicales la cebada no crece con

la misma calidad que en los países que tienen climas templados, por lo tanto estos países son

generalmente importadores de cebada de los países que tienen ventajas comparativas en la

producción.

Gráfico 2-2 consumo de cerveza per cápita en Latinoamérica (año 2003)

Gráfico año 2003

5

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

El consumo de cerveza se ha incrementado en los últimos años como se puede observar en

el gráfico 2-3, lo que puede explicar por el cambio en las costumbres en el consumo de bebidas

alcohólicas y por influencia de los productos sustitutos.

Gráfico 2-3 volumen de ventas de cerveza en Chile

Volumen de ventas de cerveza en Chile

y = 6,1363x + 328,58

R2 = 0,5713

500

450

Millones Litros

400

350

300

250

200

150

100

50

0

Vol.

1990

1991

1992

1993

1994

1995

1996

1997

1998

1999

2000

2001

2002

2003

2004

2005

2006

2007

270

285

365

395

390

400

395

395

400

380

395

395

395

395

425

432

429

423

Fuente: propia con datos CCU

La proyección de la demanda de las ventas de cervezas se puede observar en el gráfico 2-4, se

muestra hasta el fin del proyecto (2017), durante el año 2007 la demanda de cerveza fue de 423

millones de litros, se espera que en el 2017 sea de 462 millones de litros.

El método utilizado para realizar la proyección fue la regresión lineal y el periodo del

proyecto es de 10 años hasta el 2017, la curva de la demanda tiene un coeficiente de correlación de

71,66 %.

Gráfico 2-4 volumen de ventas de cerveza proyectado en Chile

6

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

y = 4,5971x + 340,3

R2 = 0,7166

Volumen de venta de cerveza proyectado en Chile

500

450

Millones de litros

400

350

300

250

200

150

100

50

0

1990 1991 1992 1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 2012 2013 2014 2015 2016 2017

Vol.

270

285

365 395

390

400

395

395 400

380

395

395 395

395

425

432

429 423

423

427

431 436

441 446

452

454 458

462

Fuente: propia con datos CCU

El mercado potencial de las cervezas artesanales es el segmento Premium que tiene una

participación de 39.663.300 litros o un 9,39 % de las ventas totales de cerveza en el 2007, pero el

mercado objetivo del proyecto son las cervezas artesanales que en el 2007 participaron con

2.544.300 litros o un 0,6 % del mercado ver gráfico 2-14.

ANÁLISIS DE LA OFERTA ACTUAL Y FUTURA

La oferta de cerveza en Chile se clasificará de la siguiente forma en este estudio, cervezas

industriales nacionales, cervezas importadas y cervezas artesanales. Se clasifican en tres grupos

porque representan la diversa oferta de productos que existen en el mercado chileno.

Las cervezas industriales nacionales son aquellas que se producen en el país, generalmente utilizan

para su elaboración aditivos, saborizantes y colorantes. Existe una amplia gama de calidad dentro de

este grupo, desde las enfocadas al mercado masivo hasta las denominadas Premium. Además estas

grandes compañías generalmente cuentan con licencias de fabricación de cervezas de reconocidas

marcas internacionales.

En el grupo de las cervezas importadas se encuentras marcas de reconocida calidad internacional,

por lo tanto satisfacen nichos de mercado que algunas marcas nacionales no cubren.

Por lo tanto los competidores de las cervezas artesanales son las cervezas importadas, estas cervezas

son elaboradas en el país pero con licencia extranjera, éstas incluyendo a las artesanales son las

cervezas denominadas cervezas de Premium.

7

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Cervezas Industriales nacionales:

Cervecerías Unidas S.A. CCU: Cervezas de consumo masivo, cerveza Cristal, Escudo, Malta

Morenita, Lemon Stones, Dorada, cervezas Premium; cerveza Royal Guard, Aysen. Licencias de

producción CCU; cerveza Guinnes, Paulaner. Participaciones en otras empresas Cervezas Premium;

cerveza Imperial, Austral y Kunstmann (50% propiedad CCU).

Cervecería Chile S.A.: Cervezas de consumo masivo; cerveza Becker, Baltica, Bramha. Licencias

de producción Cervecería Chile; cerveza Stella Artois, Becks, Heineken.

1. Cervezas importadas: Cerveza Paceña (por Cervecerías Chile), Budweiser (por CCU),

Cusqueña, Grolsch, Corona, Tecate, Sol.

2. Cervezas Artesanales: Cerveza del Puerto, Capital, Kross, Mestra, Puerto Montt, Gutmann,

Die M, Artesanal de Llanquihue, Los Colonos, Valvier, D`Olbek, Oceanik, Crater, Szot.

La oferta de las empresas anteriormente mencionadas es la siguiente: la capacidad de

producción de Cervecerías Unidas (CCU) es de 6,5 millones de hectolitros o 650.000.000 de litros

al año (1 hectolitro son 100 litros). Para conocer el porcentaje de ventas de las cervezas CCU ver

gráfico 2-9. La capacidad de producción de la cervecería Kunstmann son 55.000 hectolitros, por

otra parte la capacidad de producción de la cervecería Austral son 6.000.000 de litros al año, tanto

la cervecería Kunstmann como la cervecería Austral es participe el holding CCU, por lo tanto las

cervezas Premium provenientes de cervecerías CCU corresponden a 11.500.000 litros al año en el

2007.

Las importaciones en el año 2007 son 14.119.300 litros, representan la oferta actual de las

cervezas importadas. La capacidad de producción de todas las cervecerías artesanales son 2.544.000

litros en año 2007, ver tabla 2-6. El mercado Premium es la suma de las Premium industriales, las

importadas y las artesanales que en el 2007 son 39.663.300 litros.

8

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

La relación de la oferta instalada de cervezas Premium se puede observar en el gráfico 2-10

donde las cervezas industriales Premium son lideres con un 58 % de la participación del mercado,

seguidos con un 35,6 % por las cervezas importadas, esto ratifica que las importadas están

satisfaciendo la necesidad de una cerveza de calidad y no necesariamente de precios económicos, la

oferta de cervezas importadas están teniendo un crecimiento sostenido en los últimos años superior

al de las otras Premium y por último está la oferta de las cervezas artesanales, estas participan con

un 6,4 % del mercado Premium, es importante señalar que hace 5 años prácticamente no existían las

artesanales.

Gráfico 2-9 porcentaje de ventas CCU en el 2007

Porcentaje de ventas de las cervezas CCU

Otras

8%

Premium

5%

Escudo

15%

Cristal

72%

Fuente: propia datos de SERNAC

Gráfico 2-10 oferta de cerveza premium en el año 2007

Porcentaje Oferta de cervezas Prem ium

Cervezas

Importadas

35,6 %

Cervezas

Artesanales

6,4 %

Cervezas

Industriales

58 %

Fuente: propia

9

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Enfocándose sólo en el segmento competidor de las cervezas artesanales, se comprueba que

compiten las cervezas con características Premium de la Compañía Cervecerías Unidas (CCU) con

11.500.000 litros, Cervecerías Chile con 6.500.000 litros y las cervezas importadas con 14.119.300

litros, a su vez también con todas las otras marcas artesanales que tienen una capacidad de

producción de 2.544.000 litros al año.

En el caso de las exportaciones de cervezas obviamente las empresas que cuentan con las

mayores ventajas competitivas y pueden exportar con éxito son CCU y Cervecerías Chile. Además

se puede observar en el gráfico 2-11 que las exportaciones presentan una demanda variable, esto

ocurre porque el principal destino de las cervezas chilenas es Bolivia que también produce cervezas

de calidad y es un mercado competitivo, el segundo mercado consumidor de cervezas chilenas es

Colombia, por lo visto las exportaciones de Chile no logran crear fidelidad en los consumidores

extranjeros, ver anexo 5 exportaciones.

Gráfico 2-11 volumen de las exportaciones de cerveza al mundo

Exportaciones de cerveza

6000

5000

4000

3000

2000

1000

0

2000

M (LITROS) 4947,8

2001

2080

2002

2003

2004

2005

2006

2109,6 2962,5 2413,2 1712,7 4664,1

Fuente: Propia con datos ODEPA

Las cervezas importadas como se puede observar en el gráfico 2-12 han tenido una tendencia al

alza, el origen y la cantidad de marcas son diversas, los principales países importadores ordenados

por volumen son: Argentina, Bolivia, Méjico, Perú y Alemania ver anexo 6 importaciones.

10

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Gráfico 2-12 importaciones de cerveza en Chile

Im portaciones de cerveza en Chile

y = 1295,1x + 3758,6

R2 = 0,7355

16000,0

14000,0

Miles de litros

12000,0

10000,0

8000,0

6000,0

4000,0

2000,0

0,0

Miles de litrs

2000

2001

2002

2003

6328,8

7326,7

5088,8

9518,7

2004

2005

2006

8038,1 11862,3 14409,4

Fuente: propia con datos de ODEPA

Las proyecciones de las importaciones de cerveza hasta el 2017 se muestran en el gráfico 2-13, se

aprecia una clara tendencia al alza, desde 14.119.300 litros en el 2007 hasta 28.744.285 litros

estimados en el 2017.

Gráfico 2-13 importación de cervezas proyectada

Im portaciones de cerveza proyectadas

y = 1392,7x + 3257

R2 = 0,9808

35000

Miles de litros

30000

25000

20000

15000

10000

5000

0

M Lt s.

2000

2001

2002

2003

2004

2005

2006

2007

2008

2009

2010

2011

2012

2013

2014

2015

2016

2017

6328, 8

7326, 7

5088, 8

9518, 7

8038, 1

11862, 3

14409, 4

14119, 3

15414, 4

16709, 5

18004, 5

19879, 4

21329, 4

22779, 4

24229, 3

25750, 8

27247, 5

28744, 3

Fuente: propia con datos ODEPA

Para la estimación de las importaciones se utilizó el método de regresión lineal, la curva tiene un

coeficiente de correlación de 98,08 %.

11

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

DETERMINACIÓN DE NIVELES DE PRECIOS Y PROYECCIONES

Los precios de comercialización de la botella de 330 c.c. (centímetros cúbicos) de la competencia

son los siguientes:

Tabla 2-2 Precios de las cervezas artesanales 330 c.c.

Cervecerías artesanales Precio de Venta (2008)

Mestra

$ 750

Kross

$ 834

Puerto Montt

$ 1.500

Gutmann

$ 750

Die M

$ 1.000

Capital

$ 834

Del puerto

$ 850

Promedio

$ 931

Fuente: Cerveceros artesanales

Tabla 2-3 precios de las cervezas industriales 330 c.c.

Cervecerías industriales Precio de Venta (2008)

Kunstmann

$ 849

Royal Guard

$ 364

Austral

$ 800

Stella Artois

$ 463

Heineken

$ 442

Promedio

$ 584

Fuente: propia

Tabla 2-4 precios de las cervezas importadas 330 c.c.

Cervecerías importadas Precio de Venta (2008)

Paceña

$ 480

Cusqueña

$ 480

Corona

$ 650

Tecate

$ 700

Grolsch

$ 660

Promedio

$ 594

Fuente: Elaboración propia

La lógica actual de los precios en el mercado chileno de la cerveza es que el mayor precio lo tienen

las denominadas artesanales, con un precio promedio de $931 pesos en el 2008, las cervezas

importadas tienen un precio promedio de $594 pesos y las cervezas industriales tienen un precio

promedio de $584 pesos. Por lo tanto el precio de comercialización de las cervezas de la planta será

de $ 600 pesos con IVA para la botella de 330 c.c. en el 2008, el precio considera que las cervezas

producidas serán un nuevo competidor del mercado y primero debe posicionarse en el mercado. El

12

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

precio de la cerveza de barril de 50 litros para el año 2008 es de $38.000 con IVA, por lo tanto el

litro de cerveza de barril tiene un precio de comercialización de $760 IVA incluido para venta en

bares y restaurantes más el costo de distribución, como politica comercial se mantendran estos

precios por los primeros tres años del proyecto.

El gráfico 2-16 se muestran las proyecciones de las cervezas industriales ver gráfico 2-4, de las

importadas ver gráfico 2-13 y las proyecciones de las cervezas artesanales basada en la información

del gremio de los artesanales ver gráfico 2-15. Las cervezas que proyectan mayor crecimiento son

las importadas llegando a superar a las Premium industriales en el 2015 ver gráfico 2-16

(estimación), en el caso de las artesanales éstas presentan un crecimiento estable y constante de un

10 % por año. La curva de las cervezas industriales tiene un comportamiento similar a del mercado

nacional ver gráfico 2-4.

Gráfico 2-16 oferta proyectada de cervezas Premium

Oferta proyectada cervezas Prem ium

Litro s

70.000.000

60.000.000

50.000.000

40.000.000

30.000.000

20.000.000

10.000.000

0

2007

2008

2009

2010

2011

2012

2013

2014

2015

2016

2017

Indust riales

23.000.000

23.025.927

23.251.544

23.449.348

23.729.817

23.992.772

24.261.797

24.575.035

24.724.171

24.933.675

25.106.586

Import adas

14.119.300

15.414.382

16.709.464

18.004.546

19.879.449

21.329.401

22.779.353

24.229.304

25.750.757

27.247.521

28744285

Art esanales

2.544.000

2.798.400

3.078.240

3.386.064

3.724.670

4.097.137

4.506.851

4.957.536

5.453.290

5.998.619

6.598.481

Tot al Premium

39.663.300

41.238.709

43.039.249

44.839.958

47.333.936

49.419.310

51.548.001

53.761.876

55.928.218

58.179.815

60.449.352

Fuente propia

Considerando los datos se determina que el mercado insatisfecho se basa en el crecimiento del

segmento Premium y también del artesanal. La diferencia entre la capacidad instalada y la demanda

proyectada para las cervezas artesanales es el mercado insatisfecho a cubrir ver gráfico 2-17.

Grafico 2-17 mercado objetivo de las cervezas artesanales

13

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Litros

7.000.000

Demanda, Capacidad instalada y Mercado objetivo de las cervezas

artesanales

6.000.000

5.000.000

4.000.000

3.000.000

2.000.000

1.000.000

0

2007

2008

2009

2010

2011

2012

2013

2014

2015

2016

2017

Demanda

2.544.000

2.798.400

3.078.240

3.386.064

3.724.670

4.097.137

4.506.851

4.957.536

5.453.290

5.998.619

6598481

Capacidad inst alada

2.544.000

2.544.000

2.544.000

2.544.000

2.544.000

2.544.000

2.544.000

2.544.000

2.544.000

2.544.000

2.544.000

0

254.400

534.240

842.064

1.180.670

1.553.137

1.962.851

2.413.536

2.909.290

3.454.619

4.054.481

Mercado objet ivo

Fuente propia

Tabla 2-5 capacidad instalada y venta mensual cervecerías artesanales

Cervecerías artesanales

Cervecerías artesanales Capacidad instalada (2006)

2006

2007

Venta Lts./mes Venta Lts./mes

Mestra

11.000 Litros

2.500

11.000

Kross

30.000-150.000 Litros

5.000

40.000

Puerto Montt

15.000 Litros

400

1.000

Gutmann

(Sin info.)

1.500

3.000

Die M

(Sin info.)

14.000

15.000

Capital

2.500 Litros

2.500

12.000

Del puerto

25.000 Litros

25.000

95.000

Otros

(Sin info.)

25.000

35.000

75.900

212.000

Venta Mensual Litros

Fuente: propia

Para determinar la venta estimada de las cervezas artesanales se realiza el siguiente cálculo:

Durante el 2007 se vendieron en promedio 212.000 litros por mes ver tabla 2-5, para determinar la

venta anual se multiplica por en número de meses (12), no se toma en consideración la

estacionalidad con el objetivo de castigar la estimación. Los meses donde se las ventas aumentan

son septiembre, diciembre y enero ver gráfico 2-6 de estacionalidad.

212.000 litros 12 2.544.000 Litros

Para determinar la demanda de las cervezas para los siguientes años se considera un aumento de la

demanda de un 10 % al año según las estimaciones del gremio de los cerveceros artesanales.

Tabla 2-6 estimación de la demanda de cervezas artesanales

14

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

2006

2007

2008

2009

2010

2011

2012

2013

2014

2015

2016

2017

910.800

2.544.000

2.798.400

3.078.240

3.386.064

3.724.670

4.097.137

4.506.851

4.957.536

5.453.290

5.998.619

6.598.481

Fuente: gremio cerveceros artesanales

Tabla 2-7 estimación de la capacidad de la planta

2007

2008

2009

2010

2011

2012

2013

2014

2015

2016

2017

Mercado Artesanales ( Lts.)

2.544.000

2.798.400

3.078.240

3.386.064

3.724.670

4.097.137

4.506.851

4.957.536

5.453.290

5.998.619

6.598.481

Participación Mercado ( 30%)

763.200

839.520

923.472

1.015.819

1.117.401

1.229.141

1.352.055

1.487.261

1.635.987

1.799.586

1.979.544

Producción esperada ( Mensual )

63.600

69.960

76.956

84.652

93.117

102.428

112.671

123.938

136.332

149.965

164.962

Fuente:

propia con datos gremio cerveceros artesanales

Según el plan estratégico se desea obtener un 30 % del mercado de las artesanales, por lo tanto la

demanda debe ser menor a la capacidad instalada en la planta, desde el inicio del proyecto hasta el

2017 ver tabla 2-6, si se desea realizar sólo mantenciones y no reinversiones en equipos y maquinas.

Se realiza el siguiente cálculo:

6.598.481 litros 0,3 1.979.544 Litros anuales

Por lo tanto para determinar la capacidad mensual:

1.979.544 litros 12 164.962 Litros

Se estima una capacidad de planta de 164.962 165.000 litros al mes, para evitar tener que

realizar reinversiones se recomienda una capacidad de planta de 180.000 litros al mes, con esta

información ya se pueden establecer la capacidad de las maquinas y equipos necesarios para la

planta.

ANÁLISIS DEL SISTEMA DE COMERCIALIZACIÓN

El sistema de comercialización para la cerveza de 330 c.c. estará enfocada en los pubs, discos,

restaurantes, hoteles y en las cadenas de supermercados, estos negocios serán los clientes de la

planta, el transporte generalmente lo realiza el proveedor en este caso será la cervecería por lo que

es necesario comprar o arrendar camionetas y/o camiones dependiendo del volumen a transportar,

pero generalmente se cobra aparte por el transporte.

15

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Se determina el formato 330 c.c. porque el cliente ya asocia ese formato al concepto artesanal,

pero se estudiará la posibilidad de embotellar también en el formato 500 c.c. En el caso de la

cerveza de barril los clientes potenciales son los restaurantes, los pubs, los hoteles y los clientes

directos que deseen el formato de barril para sus eventos y reuniones sociales.

El sistema de comercialización utilizado por la planta estará basado principalmente en un

equipo de vendedores que ofrecerá las diferentes cervezas, llevando muestras a diversos locales y

supermercados. Además de la asistencia a las ferias relacionadas con el rubro como por ejemplo la

Oktoberfest Chile que se realiza en Malloco Km. 31 cada año, con el fin de promover y generar

contactos de negocios, conjuntamente de contar con una pagina web donde se puedan realizar los

pedidos y contactos de negocios.

En el futuro se analizará la posibilidad de tener diferentes bodegas para disminuir los viajes y

por consiguiente disminuir los costos, otra opción de optimización es tener una cervecería enfocada

en el consumidor final para así lograr una integración hacia adelante.

Los gastos en publicidad serán por el concepto de afiches, artículos publicitarios, poleras y

otros gastos en promoción. La página web además de ser un puente de comunicación y venta es

también una forma económica de realizar publicidad.

ANÁLISIS DE PREFACTIBILIDAD TÉCNICA

ANÁLISIS DE LOCALIZACIÓN

Se puede decir que existe más de una solución factible adecuada para la localización, según la teoría

económica se elegirá la localización que genere mayores ganancias. Las dos etapas necesarias son

la macro y micro localización, la macro localización está determinada en la zona centro de Chile, la

micro localización se seleccionará con los métodos que se explican más adelante. Los factores que

son importantes de considerar son los medios y costos de transporte, la disponibilidad y costos de la

mano de obra, la cercanía de las fuentes de abastecimiento, la cercanía de los mercados, los costos y

la disponibilidad de los terrenos, la topografía de suelos, la estructura impositiva y legal, la

disponibilidad de agua, energía y otros suministros y la disponibilidad de desprenderse de los

desechos.

Principalmente se utilizan los siguientes criterios para evaluar la localización:

16

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Antecedentes industriales: Análisis de los lugares donde existen industrias de rubros similares.

Factor preferencial: Preferencia personal de quien debe decidir.

Factor dominante: Si un factor es vital para el funcionamiento de la planta, como por ejemplo el

agua en el caso de la cervecería.

Método cualitativo por puntos: Donde se le asignan valores ponderados a cada variable

determinante.

Para determinar la micro localización se tomaran en cuenta el factor dominante y el método

cualitativo por puntos.

A continuación se señalan las posibles localizaciones basadas en el criterio del factor

determinante, el cual es tener una fuente de agua independiente, ésto es importante para evitar

interrupciones que afecten el proceso productivo y evitar el aumento de los costos por alzas del

suministro, lo ideal es tener las dos fuentes de aguas, natural y potable y utilizar la opción que más

convenga teniendo el respaldo de la otra.

Posibles localizaciones y características son:

Cajón del Maipo: Zona precordillerana ubicada a 52 kilómetros de Santiago la mayoría de los sitios

tienen agua de pozo y están urbanizados, tiene 12.800 habitantes.

Curacaví: Ubicada en el kilómetro 24 de la ruta 68 es una ciudad conocida por sus frutas y

hortalizas de calidad, tiene 24.298 habitantes, tiene la ventaja que queda cerca de Santiago y

Valparaíso.

Peñalonén: Comuna ubicada en el sector oriente de la capital, tiene 216.060 habitantes, cercano de

los centros de consumo pero el valor actual del metro cuadrado es elevado.

Lo Barnechea: Zona precodillerana y cordillerana del gran Santiago tiene 104.300 hectáreas de las

cuales sólo el 4,5% esta destinado al desarrollo urbano, tiene 74.749 habitantes, en las áreas

17

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

cercanas a la ciudad existen condominios de lujo y en la precordillera la vegetación está protegida

(está regulada la edificador por el plano regulador).

Lampa: Ubicada a 37 kilómetros del norte de Santiago, cuenta con una población de 55.000

habitantes la mayoría de origen campesino, actualmente además del cultivo de hortalizas se está

desarrollando el área agroindustrial e inmobiliario.

Colina: Comuna pertenece a la provincia de Chacabuco región Metropolitana, se ubica al N.O. de la

cuenca del Maipo, se sitúa a 28 kilómetros de Santiago, la comuna es mayoritariamente agrícola e

industrial y tiene 77.815 habitantes

Paine: Se ubica a 45 kilómetros del centro de Santiago, con tradición agrícola y turística y tiene

50.028 habitantes.

Melipilla: Ubicada a 63 kilómetros de Santiago y 30 kilómetros de Talagante, cuenta con la ruta del

queso y Pomaire, tiene una población de 97.800 habitantes, se dedican principalmente a la

agricultura, agroindustrias (vinos, quesos) y al comercio.

Estas localizaciones deben tener agua de pozo de buena calidad y una distancia razonable a

los centros de distribución.

Tabla 3-1 factores para determinar la instalación

Localizaciones

Cajón del Maipo

Curacaví

Penalolén

Lo Barnechea

Lampa

Colina

Paine

Costos transporte

Alto

Medio

Bajo

Bajo

Medio

Medio

Bajo

Medio

Cercania Proveedores

75-52 kms.

78-45 kms.

30-25 kms.

30-30 kms.

75-37 kms.

70-28 kms.

26- 45 kms.

30 - 70 kms.

Melipilla

Disponibilidad de suministros

Buena

Buena

Buena

Buena

Regular

Buena

Buena

buena

Valor m²

$2.320-$13.710

$4.180-$10.580

$70.000-$78.000

$4.900-$18.000

$2.180-$6.000

$4.200-$11.000

$3.130-$4.660

$2.000-$7.400

Disponibilidad de mano de obra

Buena

Buena

Excelente

Regular

Buena

Buena

Buena

Buena

Cercania con mercados

52 Kms.

45 Kms.

15-25 kms.

15-30 kms

37 Kms.

28 kms.

45 kms.

70 Kms.

Disponibilidad de agua

Si

Si

No

Si

Si

Si

Si

Si

Fuente: propia, datos de las municipalidades, emol.cl.

Tabla 3-2 opciones de localización

Colina

Factores

determinantes

Costo transporte

Disponibilidad

suministros

Valor de m²

18

Paine

Melipilla

Peso

Calificación

Ponderación

Calificación

Ponderación

Calificación

Ponderación

0,2

5

1

8

1,6

5

1

0,2

8

1,6

8

1,6

8

1,6

0,1

5

0,5

8

0,8

6

0,6

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Disponibilidad agua

0,3

8

2,4

8

2,4

8

2,4

Cercanía mercados

0,2

9

1,8

5

1

4

0,8

Totales

1

7,3

7,4

6,4

Fuente: propia

Se califica los factores más importantes para la localización de la planta, las calificaciones son de 1

a 10, el peso señala que tan relevante es cada factor para el proyecto, para conocer los costos de

transporte se calcularon los kilómetros entre los proveedores y los consumidores, en la tabla se

muestra en el cuadro “cercanía de proveedores” aparecen dos distancias la primera corresponde a la

distancia media a Talagante donde se encuentra el mayor proveedor de malta (Maltexco) y la

segunda es la distancia a Santiago donde se supone que será el principal mercado de la planta y

están los proveedores de botellas (Cristalerías Toro).

Por lo tanto se elige a Paine como la mejor, siendo Colina también una buena opción.

Figura 3-1 localización de la planta

Fuente: Turistel

19

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

La zona al norte de Santiago es también una buena opción pero la localización en la zona

sur la planta queda más cerca de los proveedores de malta y de botellas respectivamente. Se

descarta la localización en Peñalolén por tener el valor del metro cuadrado excesivamente alto,

también se descarta la opción de localización en Lo Barnechea porque el plano regulador es

restrictivo para la edificación en las zonas precordilleranas y la distancia de los proveedores no es la

más óptima.

3.2

DESCRIPCIÓN Y SELECCIÓN DE LOS PROCESOS, DIAGRAMA DE

FLUJO

El proceso de elaboración consta de las siguientes etapas:

1.

Maltear cebada: Los granos de cebada se mojan hasta que comienzan a germinar, éste es un

indicador que el almidón que contiene el grano se esta trasformando en azúcar, después es secado

con aire caliente para interrumpir el proceso de germinación y obtener un producto estable, la malta

dependiendo de la temperatura con es secado el grano es el tipo de malta que se obtendrá, malta

rubia, caramelo o tostada, en este caso la planta de cerveza no necesitará elaborar malta de cebada,

los proveedores antes mencionados entregan los principales tipos de malta con el cual se pueden

mezclar para elaborar la mayoría de los tipos cervezas.

2.

La molienda: Consiste en destruir el grano, respetando la cáscara o envoltura y provocando

la pulverización de la harina. La malta es comprimida entre dos cilindros pero evitando destruir la

cáscara lo menos posible pues ésta servirá de lecho filtrante en la operación de filtración del mosto;

a su vez el interior del grano en una harina lo más fina posible. Estas dos condiciones, cáscara

entera y harina fina no podrán respetarse si el grano no está seco (excepción molienda húmeda) y

muy bien disgregado una tercera exigencia es el calibre adecuado del grano. La molienda debe ser

también regulada según el cocimiento; si se utiliza un alto porcentaje de granos crudos o adjuntos es

necesario moler groseramente. Sí para la filtración del mosto se utiliza un filtro prensa en lugar de

una cuba-filtro o de falso fondo se puede moler más fino pues en el filtro prensa el espesor de la

capa filtrante de orujo es mucho más delgado.

3.

Maceración: Este proceso dura hasta cinco horas, en donde se extraen las azucares

fermentables y otras sustancias importantes como proteínas y minerales de la malta. En este proceso

es molido el grano, se mezcla con agua caliente se deja reposar y después se filtra el liquido para

obtener el mosto.

Mezclado con agua caliente: Fase del proceso donde se extraen de la malta la mayor cantidad de

extracto y de la mejor calidad posible en función al tipo de cerveza que se busca fabricar. La

20

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

extracción se logra principalmente por hidrólisis enzimática, solamente un 10% de la extracción

es debida a una simple disolución química.

Las amilasas desdoblan el almidón en dextrinas y maltosa principalmente las enzimas

proteolíticas desdoblan las proteínas complejas en materias nitrogenadas solubles, la fitasa

desdobla la fitina en inositol y fosfato. Estas transformaciones enzimáticas han sido ya empezadas

durante el malteado a un ritmo menos intenso del que sucederá en el cocimiento; donde debido a

la acción de las diferentes temperaturas y la gran cantidad de agua las reacciones suceden muchas

veces en forma explosiva.

4.

La filtración: Al terminar el proceso se filtra y como producto se obtiene el mosto o agua

con una alta contenido de azúcar. Habiendo ya disuelto las materias solubles por el cocimiento es

necesario separar el mosto de la parte insoluble llamada orujo. La operación se realiza en dos

fases primero el flujo del mosto y luego la operación de lavado del extracto que contiene el orujo.

El mosto y el agua de lavado deben ser claros pues si se aporta durante la operación demasiadas

sustancias mal disueltas, la clarificación de la cerveza será demasiado difícil. La calidad de la

cerveza pude ser también alterada por un lavado de orujo con agua alcalina pues los polifenoles y

sustancias amargas de la cáscara de la malta se disuelven muy fácilmente en agua alcalina aún

más si se tiene en cuenta que el lavado se hace en agua a una temperatura máxima de 75 ºC. La

temperatura no exceder de 75 ºC pues se corre el riesgo de disolver almidón presente aún en el

orujo, lo que acarearía problemas de turbiedad y fermentación posteriores. Existen dos tipos de

aparatos donde se realizan la filtración y posteriormente el lavado del orujo: Cuba filtro y Filtro

prensa.

Cuba Filtro: La cuba filtro consiste en una olla que tiene en el fondo una rejilla que cumple la

función de filtrar el mosto del orujo, además cuenta con paletas que ayudan a

Filtro Prensa: Se puede filtrar un mosto más denso, con una filtración más rápida y una

proporción de adjuntos mayor del 75 %. Como desventajas el mosto es menos brillante, hay

mayor cantidad de ácidos grasos insaturados, y el trabajo es más exigente.

Selección de los procesos

En la tabla 3-3 se explica de forma resumida las ventajas y desventajas de los diferentes

equipos y métodos de cada proceso, esta tabla servirá de base para seleccionar el proceso que

cumplan mejor con los requerimientos para la elaboración de cerveza artesanal.

Tabla 3-3 ventajas y desventajas de los procesos

21

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Proceso

Equipos

Ventajas

Desventajas

Maceración

Olla macerado vapor

Olla fuego directo

Cuba-filtro

Filtro prensa

Olla cónica (vapor)

Olla fuego directo

Olla Stromboli (vapor)

Olla de macerado vapor

Lúpulo Flor

Lúpulo Pellet

Lúpulo Concentrado

Olla Whirlpool

Productos químicos

Filtración

Sedimentación

Intercam. Contracorriente

Intercam. Tubo carcasa

Cerveza Lager

Cerveza Ale

Sist.refrigeración directa

Sist.refrigeración indirecta

Filtrado

No Filtrado

Botella

Barril

Pasteurizar

No Pasteurizar

Calentamiento homogeneo del mosto

Inversión inicial más económica

Menor mano de obra

Puede filtrar mosto más denso

Mayor superficie de contacto(ahorro de energía)

Funcionamiento simple, pocos accesorios

La circulación evita el sobrecalentamiento

Reutiliza la olla de macerado del proceso anterior

Aromas más frescos

facil de tranportar, variedad de tipos

No se require filtar el excedente

Clarificación rápida sin productos químicos

Rápidez

Menor gasto de energia que el Whirlpool

Separa la mayoria de las proteinas

Gran Capacidad de enfriamiento

Menor capacidad de enfriamiento que contracorriente

Para todos los gustos

Sabores más aromaticos,1 semana para fermentación

Alto rendimiento frigorífico, aplicación 15% económica

En caso de filtración causa inalterabilidad del producto

Cerveza más clara, eliminación de las levaduras

Cerveza turbia, sabores a levaduras

La cerveza puede ser consumida en direntes lugares

Es posible transportar mayor volumen en un envase

Duración de la cerveza hasta 1 ano

Preservación de Sabores y Aromas

Necesita Caldera de Vapor

Calentamiento no tan homogeneo

Mayor tiempo de trabajo

El mosto es menos brillante

El precio de compra es elevado, complicado servicio técnico

El precio de compra es económico

El precio de compra es elevado, complicado servicio técnico

Se debe programar el trabajo

Se require mayor cuidado en el almacenamiento, se requiere filtral

Require filtrar

Durante el concentrado se pierde un poco de calidad

Requiere gasto de energia y trasvasijes

Quedan residuos químicos en la cerveza

No separa todas las proteinas, mayor tiempo

Require mayor tiempo y mayor gasto de energia

Se debe tener cuidado con el liquido de denfriamiento por filtracioines

Se debe tener cuidado con el liquido de denfriamiento por filtracioines

Requiere refrigeración 8° a 12° C, 2 semanas para fermentación

Requiere mantener temperatura para fermentación 18° a 22° C,

En caso de filtración puede contaminar la cerveza

Aplicación más costosa

Implemantación de un sistema de lavado de botellas

Require ir a buscar el envase, no todos los clientes tienen Chopera

Al pasteurizar pierde sabores y aromas

Menor duración hasta 6 meses

Filtración

Cocción

Lupulado

Clarificación

Enfriado

Fermentación

Enfriamiento

Filtración

Embasado

Pasteurización

Fuente: propia

Proceso seleccionado: Para elaborar cerveza existen diferentes opciones dependiendo de las

características deseadas, las flechas horizontales indican la opción seleccionada y las flechas

verticales indican que pasa al proceso siguiente.

Figura 3-17 diagrama de flujo de las opciones y la selección de procesos

22

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Malta

Molienda

Agua

Macerado

Olla Macerado

(Vapor)

(Vapor)

Olla fuego

Directo

Filtro Prensa

Filtrado

Cuba Filtro

Olla Cónica

(Vapor)

(Vapor)

Olla fuego

Directo

Olla Macerado

(Vapor)

(Vapor)

Cocción

Filtración

Olla Whirlpool

Clarificación

Clarificantes

Químicos

Lúpulo en

Pellet

(Vapor)

Lupulado

Lúpulo

Concentrado

Lúpulo en

Flor

Enfriado

Intercambiador de calor

contracorriente

Barril

Pasteurización

Intercambiador

de placas

Cervezas Lager

8º a 12º C

Cervezas Ale

16º a 22º C

Sistema de

Refrigeración

indirecta

Maduración

No

Filtración

Filtración

Filtración

Botella

Envasado

Fermentación

Sistema de

Refrigeración

Directa

Intercambiador

tubo-carcasa

Sistema de

Refrigeración

No

Pasteurizado

Olla Stromboli

(Vapor)

(Vapor)

-2° a 3° C

Pasteurizado

Cerveza

directa

directa

Fuente: propia

23

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

3.2.2

Diagrama de flujo

Figura 3-20 diagrama de flujo del proceso de la elaboración de la cerveza

Malteado-Maceración-Filtrado-Cocción-Lupulado-Clarificación-Enfriamiento-FermentaciónMaduración-Filtrado-Embasado

Orujo

Enfriamiento

Filtrado

Malteado

Maceración

Clarificación

Cocción

Fermentación

Maduración

Malta

Lúpulo

Levadura

Agua

Filtrado

Cerveza

Fuente Propia

BALANCE DE MASA Y ENERGÍA

Balance de masa:

Todo balance de masa debe tener la siguiente ecuación:

Acumulación dentro del sistema = Entradas por las fronteras del sistema - Salidas por las fronteras

del sistema + Generación dentro del sistema-consumo dentro del sistema.

Figura 3-21 balance de masa

24

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

220 grs.

Malta

1.543

ml

Agua

1,3 grs.

Lúpulo

1gr.

Levadur

a

1 Litro de cerveza (1000ml)

Densidad 1,050

Evaporació

n

50 ml

Reducción

del volumen

por

enfriamiento

48 ml

Orujo

aprox.

210grs.

Perdidas

por los

equipos

25 ml

Agua en

el hez de

malta

320 ml

Otras

perdidas por

equipos

100 ml

Fuente propia

Para elaborar un litro de cerveza se requiere aproximadamente un poco más de 1 litro y

medio de agua (1.543 ml.), se necesitan 220 grs. de malta de cebada, 1 gramo de levadura y 1,3 grs.

de lúpulo, se debe tomar en consideración que las cantidades varían dependiendo de la receta a

elaborar. Esta información reafirma la necesidad de contar con una fuente de agua en abundancia,

en este balance de masa no se considera el agua necesaria para la limpieza de los equipos y las

instalaciones.

3.4

SELECCIÓN DE EQUIPOS

Los equipos seleccionados son:

1 Molino triturador de granos de rodillos (Cerveceroromera, Argentina, 500 kg/hr. 2

rodillos 100 cm. 15 cm.

1 Olla Whirlpool Krones Alemania, capacidad de clarificación 10.000 litros, contenido total

12.000 litros diametro 3300 mm, incluye bombas, tubos e instrumentos ver axexo 12

cotización olla whirlpool.

1 Olla de maceración (Construcción nacional capacidad 12.280 litros)

1 Olla de fondo filtrante(Cuba-filtro) Krones Alemania capacidad 10.000 litros.

25

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

1 Caldera de vapor para 500 kg/hr de vapor con quemador Nu-Way para gas licuado,

petróleo (Calderas Chile, Cerrillos, Santiago) ver anexo 13 características técnicas caldera

de vapor.

(Fittings) válvulas sanitarias, conectores, abrazaderas, codos, Tee, allen.cl, 1 Bomba

centrifuga sanitaria Allen Chile capacidad de 30.000 l/hr, ver anexo 14 fittings.

5 Tanques de fermentación; acero inoxidable capacidad 12.500 litros cada uno.

manómetros, termómetros y válvulas relif incluidas.

2 Tanques de maduración; acero inoxidable capacidad 12.500 litros cada uno, manómetros,

termómetros y válvulas relif incluidas.

1 Filtro de clarificación Krones Alemania.

1 Equipo para embotellado.

1 Equipo tratamiento de aguas.

1 Equipo de refrigeración FrigoMax Chile, ver anexo 15 sistemas de refrigeración.

1 Equipo de compresor de aire (calidad sanitaria)

500 barriles de 50 litros cada uno.

10 Mangueras sanitarias con conexiones rápidas.

Equipos oficina; 4 computadores, 2 notebooks, 4 escritorios, 10 sillas, 2 sofás, 6 sillas

giratorias, 4 estantes, 4 impresoras, 1 fax, 2 teléfonos, 1 mesa, 2 celulares, 1 botiquin, 6

extintores, 10 locked.

Equipos cafetería; 2 sofás, 1 televisor, 1 radio, 10 sillas, 1 maquina de café, 1 mesa grande,

muebles de cocina, 1 microondas, 1 juego de vajillas.

Equipos laboratorio; 10 probetas, 1 microscopio, 4 termómetros, 3 densímetros, 1 indicador

de PH, otros artículos de laboratorio, muebles(mesa, sillas, estantes), 1 refrigerador, 1

cocina, pesa electrónica.

10 Pallet de madera,1 pallet hidráulico, 1 pesa 1.000 kg, 1 juego de herramientas.

Vehículos; 1 Camioneta Nissan D21 4x2 (Nissan Marubeni Chile) 4 Camionetas Kia

Frontier 2.5 carrocería carga (Kia Chile),1 Nissan V16 (Marubeni Chile)

Figura 3-24 lay-out de la planta

26

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

30 mts.

2 mts.

30 m

3 mts.

Fuente: catalogo Beertec

27

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Tabla 3-4 insumos para la elaboración de la cerveza

Insumos para la cerveza

Cantidad requerida para elaborar 10.000 litros (1 batch)

Agua

15.430 litros

Maltas ( rubia, caramelo, chocolate)

2.200 [Kg]

Levaduras

10 [Kg]

Lúpulos

12 -15 [Kg]

Etiquetas

15.151 etiquetas

Tapas

15.151 tapas

Botellas

50% (5.000 litros) 15.151 botellas de 330 c.c.

Barriles

50% (5.000 litros) 100 Barriles de 50 litros

Combustible (Gas o Petróleo)

39 kg/hr Petróleo (densidad 0,901 Kg/l)

Electricidad

120,92 Kw ( en un día de operación)

Detergentes

5 Kg

43 Nm³/hr Gas

Fuente: propia

Productos: Los productos que se elaboran es cerveza, tipo Lager, Stout y Ale en formato de botella

de 330 c.c. y barril de 50 litros.

Subproductos: Los subproductos de la elaboración de cerveza son el orujo que se extrae del desecho

de la malta cuando pasa por la olla filtrante y la levadura que se utiliza en la industria farmacéutica

como suplemento alimenticio y se extrae con el filtro clarificador.

3.10

INVERSIONES EN EQUIPOS Y EDIFICACIONES

Inicialmente se compra un terreno de 5000 m² en la zona de Paine, este terreno debe tener las

características ya indicadas, posteriormente se iniciará la construcción de la planta que incluirá la

sala de elaboración de cerveza, la bodega climatizada, las instalaciones sanitarias y eléctricas, las

oficinas administrativas y la cafetería.

Tabla 3-10 características generales del terreno

Costo del terreno

Área del terreno

Valor del terreno

Agua

Electricidad

Alcantarillado

$ 4.660 m²

5000 m²

$ 23.300.000

Potable y de pozo

Si

Si

Fuente:

propia

Tabla 3-11 características generales de la construcción

28

Costos de

Tiempo de

Metros

Posibilidad de

Valor m²

construcción

construcción

construidos

ampliación

construido

$100.000.000

3 meses

900 m²

Si

$111.111

Fuente:

propia

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Tabla 3-12 inversiones

Ítem

Valor

Cantidad

Valor Total

1

$23.300.000

1

$ 100.000.000

Inversión Terreno

5000 m2 Terreno con servicios básicos

$ 23.300.000

Inversión Construcción

900 m2 construidos

$100.000.000

Inversión Equipos Técnicos Producción

Olla de Maceración

$ 20.000.000

1

$ 20.000.000

Olla Cuba filtro

$ 25.000.000

1

$ 25.000.000

Olla Whirlpool (Clarificación)

$ 62.900.000

1

$ 62.900.000

Juego de Fittings Sanitarios

$ 3.000.000

1

$ 3.000.000

Molino triturador de doble rodillo

$ 2.500.000

1

$ 2.500.000

Cadera de Vapor

$ 15.000.000

1

$ 15.000.000

Equipos de Refrigeración

$ 4.200.000

1

$ 4.200.000

Tanques de Fermentación (Unitank)

$15.000.000

5

$ 75.000.000

Tanques de Maduración

$18.000.000

2

$ 36.000.000

Filtro de Clarificación

$ 5.000.000

1

$ 5.000.000

Equipo de Compresor Aire

$ 2.500.000

1

$ 2.500.000

Equipo de Embotellado

$ 3.000.000

1

$ 3.000.000

Mangueras Sanitarias de Conexión Rápida

$ 150.000

10

$1.500.000

Equipo de tratamiento de Agua

$ 5.500.000

1

$ 5.500.000

Pesa hasta 1000 [Kg]

$ 1.200.000

1

$1.200.000

Barriles 50 Litros cada uno

$ 100.000

250

$ 25.000.000

Inversión Equipos Laboratorio

Microscopio

$ 2.000.000

1

$ 2.000.000

Refrigerador

$ 150.000

1

$ 150.000

Probetas

$ 10.000

10

$ 100.000

Termómetros

$ 5.000

4

$ 20.000

Densímetros

$ 15.000

3

$ 45.000

Indicadores de PH

$ 50.000

1

$ 50.000

Pesa electrónica

$ 250.000

1

$ 250.000

Cocina pequeña

$ 140.000

1

$ 140.000

Muebles Laboratorio

$ 60.000

4

$ 240.000

Inversión Equipos Administrativos

Sillas Giratorias con respaldo

$35.000

6

$ 210.000

Sillas

$30.000

10

$ 300.000

Mesas

$120.000

1

$ 120.000

Escritorios

$60.000

4

$ 240.000

Computadores

$550.000

4

$ 1.100.000

Notebook

$ 660.000

2

$ 1.320.000

Impresoras

$50.000

4

$ 200.000

Teléfono fax

$100.000

1

$ 100.000

Teléfonos Línea Fija

$45.000

2

$ 90.000

Teléfonos celular

$50.000

2

$ 100.000

Estantes Oficinas

$120.000

4

$ 480.000

Sofás

$200.000

2

$ 400.000

Botiquín con Kit de Primeros auxilios

$ 90.000

1

$ 90.000

Extintores

$100.000

6

$ 600.000

$30.000

10

$ 300.000

Locked

Inversión Equipos Logística y almacén

Pallet de Madera

$50.000

10

$ 500.000

Equipo de Pallet Hidráulico

$600.000

2

$ 1.200.000

Camionetas Kia

$10.353.000

4

$ 41.412.000

Auto Nissan

$ 5.790.000

1

$ 5.790.000

Camioneta Nissan 4x2

$8.080.100

1

$ 8.080.100

Juego de herramientas

$ 120.000

1

$ 120.000

29

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Inversión Equipos Cafetería

Maquina de Café

$ 250.000

1

$ 250.000

Sofás

$ 200.000

1

$ 200.000

Mesas

$ 120.000

1

$120.000

Sillas

$ 30.000

10

$ 300.000

Televisor

$ 220.000

1

$ 220.000

Radio

$ 80.000

1

$ 80.000

Muebles de cocina

$ 240.000

1

$ 240.000

Juego de Vajilla

$ 25.000

1

$ 25.000

Cocina a gas

$ 180.000

1

$180.000

Microondas

$ 80.000

2

Total Pesos con IVA

Fuente: propia

30

$160.000

$ 477.262.100

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

COSTOS INDUSTRIALES

Los costos se dividen en costos fijos y variables, los costos fijos son independientes a la

producción y los variables son proporcionales a la producción.

Costos fijos

En esta sección se detallan los costos fijos que se consideran en esta planta cervecera.

Tabla 3-13 costos de asesoramiento legal y patentes

Costos de Asesoramiento Legal y Patentes

Ítem

Costo Anual (Pesos)

Asesoramiento Legal

$ 1.200.000

Patentes Municipales

$2.500.000

Total

$ 3.700.000

Fuente: propia

Tabla 3-14 costos de contaduría y auditoría

Costos de Contaduría y Auditoría

Ítem

Costo Anual (Pesos)

Sueldo Contador

$ 9.600.000

Costos de Contabilidad

$

Total

$ 10.500.000

900.000

Fuente: propia

Tabla 3-15 costos de dirección y administración

Costos de Dirección y Administración

Ítem

Costo Anual (Pesos)

Sueldos Personal

$ 37.200.000

Administrativo

Costos de

$ 2.400.000

Administración

Total

$ 39.600.000

Fuente: propia

Tabla 3-16 costos fijos

Costos Fijos

Ítem

Anual (Pesos)

Seguros

$ 2.000.000

Investigación y Desarrollo

$ 1.500.000

Relaciones Publicas

$ 1.000.000

Contaduría y Auditoría

$ 10.500.000

Asesoramiento Legal y Patentes

$ 3.700.000

Costos de Dirección y Administración

$ 39.600.000

Personal Externo

$ 22.000.000

Refrigeración

$ 9.303.120

31

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Total

$ 89.603.120

Fuente: propia

Costos variables

En esta sección se detallan los costos variables de la planta

Tabla 3-17 costos de las materias primas

Costos de Materias Primas

Ítem

Costo Unitario

Cantidad Requerida

Costo por Litro

Cantidad de Litros

para 1 Litro de Cerveza

de Cerveza

a Producir (1° Año)

Primas

Agua (Potable)

$

600/m³

2 litros

$

1,2

763.200 litros

$

Malta

$

800/Kg

220 gr

$ 176,00

763.200 litros

$134.323.200

915.840

Lúpulo

$ 35.000/Kg

1,5 gr

$ 52,50

763.200 litros

$ 40.068.000

Levadura

$ 75.000/Kg

1gr

$ 75,00

763.200 litros

$ 57.240.000

Subtotal

-

-

$ 304,70

763.200 litros

$232.547.040

-

-

$ 15,24

763.200 litros

$ 11.627.352

-

-

$ 320,43

763.200 litros

$244.174.392

Rendimiento

95 %

Total

* Se considera un aumento de un 5 % anual de las materias primas

Fuente: propia

Tabla 3-18 costos de la mano de obra directa

Costo de Mano de Obra Directa

Ítem

Costo Anual

Sueldo Personal

Operativo

$ 124.800.000

Ropa Personal

$

1.700.000

Otros Costos

$

1.200.000

Total

$ 127.700.000

Fuente: propia

Tabla 3-19 costos de mantenimiento

Costos de Mantenimiento

Ítem

Costo Anual (Pesos)

Repuestos

$

450.000

Consumibles

$

200.000

Mano de Obra

$

850.000

Total

$ 1.500.000

Fuente: propia

Tabla 3-20 costos de los servicios

32

Costo M.

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Costos de los Servicios

Ítem

Costo de un Batch

Número de Batch

en el 1° Año

Costo Anual

Electricidad

$ 60.122

77

$ 4.629.394

Petróleo

$ 242.994

77

$ 18.710.538

Internet

-

-

$

Telefonía

-

-

$ 1.200.000

Courier

-

-

$ 2.000.000

Total

-

-

$ 27.019.932

480.000

Fuente: propia

Tabla 3-21 costos de los suministros

Ítem

Cantidad de Batch

Costo

1° Año

Costo Anual

Detergentes

$ 1.000/Kg

77

$

385.000

Consumibles Laboratorio

$ 500.000

77

$

500.000

Refrigerantes

$ 50.000/Unidad

77

$

400.000

Total

$ 1.285.000

Fuente: propia

Tabla 3-22 costos de regalías y patentes

Costos de Regalías y Patentes

Ítem

Presupuesto

Publicidad

$ 20.000.000

Total

$ 20.000.000

Fuente: propia

Tabla 3-23 costos de los envases

Costos de los Envases

Ítem

Costo

Cantidad de Litros

Cantidad de Litros

Cantidad de

Costo de

Unitario

a Producir 1° Año

a Embotellar (50%)

envases en 1 Litro

Embotellar

Botellas

$

120

763.200 litros

381.600 litros

3,03

$ 138.749.760

Tapas

$

10

763.200 litros

381.600 litros

3,03

$ 11.562.480

Etiquetas

$

15

763.200 litros

381.600 litros

3,03

$ 17.343.720

Cajas

$

20

763.200 litros

381.600 litros

0,99

$

Subtotal

$

165

763.200 litros

381.600 litros

-

$ 175.211.640

$

8,25

-

-

-

$

$173,25

-

-

-

$ 183.972.222

Rendimiento

95 %

Total

7.555.680

8.760.582

* Se considera un aumento de un 5 % anual de los envases

Fuente: propia

Tabla 3-24 costos de venta y distribución

33

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Costos de Venta y Distribución

Valor Litro

Cantidad

Consumo

Camionetas

4

10 km/l

$ 701

250.000

$ 17.525.000

2

15 km/l

$ 701

150.000

$ 7.010.000

-

-

-

-

$ 10.000.000

Subtotal

-

-

-

-

$ 34.525.000

Rendimiento 90%

-

-

-

-

$ 3.453.500

Total

-

-

-

-

$ 37.998.500

Otros Vehículos

Comisiones

Vendedores

Combustible

Kilómetros

Costo

Ítem

* Se considera un aumento de un 15 % anual en Venta y Distribución

Fuente: propia

34

Anual

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Tabla 3-25 costos variables

Costos Variables

Ítem

Anual (Pesos)

Materias Primas

$ 244.174.392

Mano de Obra Directa

$ 127.700.000

Mantenimiento

$

Servicios

$ 27.019.932

Suministros

$

Regalías y Patentes

$ 20.000.000

Envases

$ 183.972.222

Ventas y Distribución

$ 37.998.500

Total

$ 643.640.046

1.500.000

1.285.000

Fuente: propia

Tabla 3-26 resumen de los costos de la planta

Fuente: propia

INVERSIONES EN CAPITAL DE TRABAJO

El método para determinar el capital de trabajo es el déficit máximo acumulado que corresponde a 3

meses de costos de la planta antes de recibir ingresos, se requiere 1 mes para la elaboración de un

lote o batch de cerveza y se estima que se necesitaran 2 meses más para vender completamente ese

mismo lote desde que salio de la planta hasta que la cerveza es consumida por el cliente.

Los ingresos y los egresos mensuales mostrados en la tabla 3-27 corresponden al promedio de los

ingresos y egresos proyectados hasta el mes 12.

Tabla 3-27 déficit máximo acumulado

Fuente: propia

Por lo tanto se estima un capital de trabajo de $ 183.310.791 pesos chilenos.

COSTOS DE INSTALACIÓN Y PUESTA EN MARCHA

35

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Los costos de instalación corresponden a los fletes, los costos del montaje de las maquinarias, los

equipos y los muebles. Se estima que el costo es un 2 % de lo invertido que corresponde a $

6.903.442 pesos chilenos.

Para determinar los costos de la puesta en marcha se utilizan los siguientes criterios: “La

inversión en capital de trabajo constituye el conjunto de recursos necesarios, en la forma de activos

corrientes, para la operación normal del proyecto durante un ciclo productivo”. “Se denomina ciclo

productivo al proceso que se inicia con el primer desembolso para cancelar los insumos de la

operación y termina la operación cuando se venden los insumos, trasformándolos en productos

terminados y se percibe el producto de la venta y queda disponible para cancelar nuevos insumos”

Tabla 3-28 costos de la puesta en marcha

Costos de puesta en marcha

Costos de Constituir una Sociedad

$ 5.604.621

Patentes Intelectuales

$ 2.000.000

Patentes Municipales y Permisos

$ 2.500.000

Instalación

$ 6.903.442

Costos de Puesta en Marcha

$ 17.008.063

Fuente: propia

Tabla 3-29 costos de las inversiones y puesta en marcha

Puesta en Marcha e inversiones

Inversiones

$ 477.262.100

Puesta en Marcha

$ 17.008.063

Imprevistos

$ 47.726.210

Total

$ 541.996.373

Fuente: propia

COSTOS DE IMPREVISTOS

Los costos de imprevistos están asociados a contingencias tales como la paralización de alguna

maquinaria y por lo tanto las consiguientes perdidas en la producción, las perdidas por calidad

insuficiente al no pasar los controles de calidad, las fallas mecánicas de algún componente o

también por incendio y desastres naturales.

En este caso los costos de imprevistos corresponden a un 10% de la inversión, asciende a $

47.262.100 pesos chilenos.

Tabla 3-30 resumen general de las inversiones

Resumen General de Inversiones

36

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

Inversiones

$ 477.262.100

Puesta en Marcha

$ 17.008.063

Imprevistos

$ 47.726.210

Marcha Blanca

$ 61.103.597

Inversión Total

$ 603.099.970

Fuente: propia

Costos de la marcha blanca

Los costos de la marcha blanca son los que se incurren en ajustar los procesos para conseguir la

calidad del producto deseada, se pueden perder lotes de producción hasta lograr este fin, en este

proyecto se estima los costos de la producción tanto fijos como variables de los lotes en un 1 mes de

operación de la planta en $ 61.103.597 pesos chilenos.

37

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

PREFACTIBILIDAD ADMINISTRATIVA

Personal administrativo: Es todo el personal que realiza la gestión de la planta.

Gerente general

1 Product manager

1 Secretaria ejecutiva

1 Contador general

Personal operativo: Es todo el personal que trabaja directamente en la producción y en la

comercialización de la cerveza artesanal.

6 Operadores

4 Vendedores

4 Repartidores

Personal de servicio: Es todo el personal interno o externo que preste servicios a la planta.

3 Guardias de seguridad (Personal externo)

1 Personal de aseo (Personal externo)

PROGRAMAS DE TRABAJO; TURNOS Y GASTO EN PERSONAL

Programas de Trabajo

El tipo de proceso que utiliza la planta es “batch” o proceso discontinuo porque elabora las cervezas

por lote y los procesos son del tipo “Fin a Comienzo”, ver anexo 19 carta Gantt del proceso de la

cerveza, ésta es un planta operada manualmente se determino de este modo porque los procesos son

simples, en el futuro es posible realizar estudios de prefactibilidad técnica y económica para

automatizar la planta. En relación a los recursos humanos, estratégicamente es importante contar

con un buen maestro cervecero con conocimiento, experiencia y este motivado con este proyecto.

Turnos

El programa de turnos de la planta consta de un turno de 8 horas de duración de lunes a viernes de

09:00 hrs. a las 17:00 hrs. para el personal operativo, administrativo y de aseo completando así 40

horas semanales, quedando 5 horas más disponibles para los días en que la producción supere a la

38

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial

jornada normal de 8 horas, para completar de este modo las 45 horas legales por semana. En el caso

de los guardias de seguridad, éstos tienen un sistema diferente, puesto que están encargados de la

seguridad de la planta y tienen que estar las 24 horas del día, para evitar complicaciones

relacionadas con la dotación, los guardias de seguridad y el personal de aseo corresponden al

personal externo de la planta.

Personal de operaciones, cargos perfiles y sueldos

Gerente general: Encargado de la administración, de controlar y planificar los procesos y las tareas,

analizar la información para la toma de decisiones, es además el representante de la empresa y el

vínculo con los inversionistas.

Maestro cervecero: Encargado de supervisar el buen desempeño de los trabajadores, mantener los

lineamientos de la empresa, encargado del control de calidad de los procesos y procedimientos,

debe tener conocimiento y experiencia en la elaboración de cervezas, es el encargado del

laboratorio y el encargado de la caldera de vapor, ver anexo 20 perfil ocupacional del operador de

calderas.

Contador general: Encargado de realizar los estados de resultados, y la contabilidad en general de la

planta, el pago de los sueldos, los pagos de la AFP y la Isapre. Además participa activamente en la

gestión de la planta junto al gerente general y el product manager. Debe poseer un título técnico o

universitario y debe tener experiencia en alguna empresa de producción de alimentos o bebidas.

Operadores: Encargados de realizar los diferentes trabajos de la planta tales como; elaboración de la

cerveza, embotellado, apoyo logístico, operación de las maquinas, el mantenimiento preventivo

como correctivo de estas, como también el aseo de su lugar de trabajo.

Secretaria ejecutiva: Encargada de la atención telefónica, atención de las visitas a la planta, apoyo

en la realización de los trámites, apoyo a la gestión del gerente general, el contador y el product

manager.

Product manager: Encargado de apoyo del gerente general en la gestión de la planta y participa en

la toma de decisiones, debe poseer algún título universitario relacionado con la administración y la

gestión.

39

Documento realizado como trabajo de titulación por el Sr. Iván Aqueveque V.

Ingeniería de Ejecución en Gestión Industrial