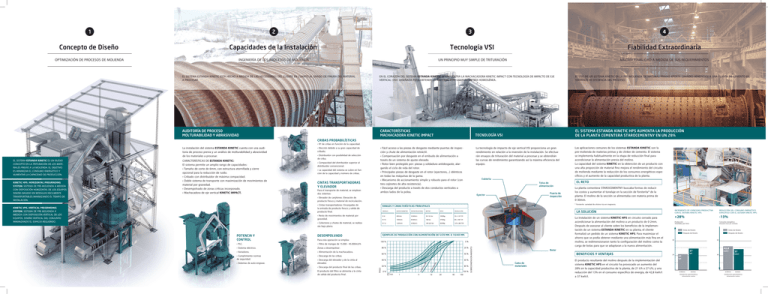

Concepto de Diseño Capacidades de la Instalación Tecnología VSI

Anuncio

Concepto de Diseño Capacidades de la Instalación Tecnología VSI Fiabilidad Extraordinaria OPTIMIZACIÓN DE PROCESOS DE MOLIENDA INGENIERÍA DE LOS PROCESOS DE MOLIENDA UN PRINCIPIO MUY SIMPLE DE TRITURACIÓN MÁXIMA FIABILIDAD A MEDIDA DE SUS REQUERIMIENTOS EL SISTEMA ESTANDA KINETIC ESTÁ HECHO A MEDIDA DE LAS NECESIDADES DEL CLIENTE EN CUANTO AL GRADO DE FINURA DEL MATERIAL A PROCESAR. EN EL CORAZÓN DEL SISTEMA ESTANDA KINETIC SE ENCUENTRA LA MACHACADORA KINETIC IMPACT CON TECNOLOGÍA DE IMPACTO DE EJE VERTICAL (VSI). DISEÑADA PARA OBTENER UN MATERIAL CON GRANULOMETRÍA HOMOGÉNEA. EL USO DE UN SISTEMA KINETIC EN LA PRE-MOLIENDA DE MATERIAS PRIMAS APORTA GRANDES BENEFICIOS A UNA PLANTA DE CEMENTO EN TÉRMINOS DE EFICIENCIA DEL PROCESO. AUDITORÍA DE PROCESO MOLTURABILIDAD Y ABRASIVIDAD CARACTERÍSTICAS MACHACADORA KINETIC IMPACT EL SISTEMA ESTANDA KINETIC HPS AUMENTA LA PRODUCCIÓN DE LA PLANTA CEMENTERA STAROCEMENTNY EN UN 28% TECNOLOGÍA VSI CRIBAS PROBABILÍSTICAS Cubierta Tolva de alimentación Puerta de Inspección Eyector ROTOR DIÁMETRO ROTOR VELOCIDAD Las aplicaciones comunes de los sistemas ESTANDA KINETIC son la pre-molienda de materias primas y de clinker de cemento. El sistema se implementa habitualmente en la etapa de reducción final para acondicionar la alimentación previa del molino. La capacidad del sistema KINETIC en la obtención de un producto con una alta proporción de material fino mejora el rendimiento del circuito de molienda mediante la reducción de los consumos energéticos específicos y el aumento de la capacidad productiva de la planta. EL RETO La planta cementera STAROCEMENTNY buscaba formas de reducir los costos y aumentar el tonelaje en la sección de forsterita* de la planta. El molino de la sección se alimentaba con materia prima de 0-30mm. * Forsterite: variedad de olivino rica en magnesio. MOTOR PESO LA SOLUCIÓN PRODUCCIÓN La instalación de un sistema KINETIC HPS en circuito cerrado para acondicionar la alimentación del molino a un producto de 0-2mm. Después de asesorar al cliente sobre los beneficios de la implementación de un sistema ESTANDA KINETIC en su planta, el cliente formalizó un pedido de un sistema KINETIC HPS. Para maximizar el ahorro que se podía obtener mediante una alimentación más fina en el molino, se redimensionaron tanto la configuración del molino como la carga de bolas para que se adaptaran a la nueva alimentación. TAC I MEN ALI SOBREDIMENSIONAMIENTO ÓN EJEMPLOS DE PRODUCCIÓN CON ALIMENTACIÓN DE 5/20 MM. O 10/40 MM. ÓN • PLC. • Sistema eléctrico. • Variadores. • Cumplimiento normas de seguridad. • Sistemas de auto-engrase. MODELO DESEMPOLVADO Para esta operación se emplea: • Filtro de mangas de 15.000 - 45.000m3/h Zonas a desempolvar: • Alimentación de la machacadora. • Descarga de las cribas. • Descarga del elevador y de la cinta al elevador. • Descarga del producto final de las cribas. El producto del filtro se alimenta a la cinta de salida del producto final. La tecnología de impacto de eje vertical VSI proporciona un gran rendimiento en relación a la inversión de la instalación. Se efectuarán ensayos de trituración del material a procesar y se obtendrán las curvas de rendimiento garantizando así la máxima eficiencia del equipo. RANGOS Y CARACTERÍSTICAS PRINCIPALES TAC I POTENCIA Y CONTROL Para el transporte de material, se emplean dos sistemas: • Elevador de canjilones: Elevación de producto fresco y material de recirculación. • Cintas transportadoras: Encargadas de la entrada de producto fresco y salida de producto final. • Resto de movimientos de material por gravedad. • Colectores y chutes de material, se realizarán bajo plano. MEN KINETIC VPS. VERTICAL PREGRINDING SYSTEM. SISTEMA DE PRE-MOLIENDA A MEDIDA CON DISPOSICIÓN VERTICAL DE LOS EQUIPOS. DISEÑO VERTICAL DEL CONJUNTO MINIMIZANDO EL ESPACIO REQUERIDO. CINTAS TRANSPORTADORAS Y ELEVADOR ALI KINETIC HPS. HORIZONTAL PREGRINDING SYSTEM. SISTEMA DE PRE-MOLIENDA A MEDIDA CON DISPOSICIÓN HORIZONTAL DE LOS EQUIPOS. DISEÑO BASADO EN MÓDULOS FÁCILMENTE TRANSPORTABLES MINIMIZANDO EL TIEMPO DE INSTALACIÓN. • Fácil acceso a las piezas de desgaste mediante puertas de inspección y chute de alimentación retráctil. • Compensación por desgaste en el embudo de alimentación a través de un sistema de ajuste elevado. • Rotor bien protegido por: piezas y soldadura antidesgaste, alargando el ciclo de vida del rotor. • Principales piezas de desgaste en el rotor (eyectores,...) idénticos en todas las máquinas de la gama. • Mecanismo de accionamiento simple y robusto para el rotor (con tres cojinetes de alta resistencia). • Descarga del producto a través de dos conductos verticales a ambos lados de la polea. PASO EL SISTEMA ESTANDA KINETIC ES UN NUEVO CONCEPTO EN LA TRITURACIÓN DE LOS MATERIALES PREVIO A LA MOLIENDA. EL OBJETIVO ES MINIMIZAR EL CONSUMO ENERGÉTICO Y AUMENTAR LA CAPACIDAD DE PRODUCCIÓN. La instalación del sistema ESTANDA KINETIC cuenta con una auditoria de proceso previa y un análisis de molturabilidad y abrasividad de los materiales a procesar. CARACTERÍSTICAS DE ESTANDA KINETIC: El sistema permite un amplio rango de capacidades: • Tamaño de corte de 6mm, con estructura atornillada y cierre opcional para la reducción de ruido. • Cribado con distribuidor de máxima compacidad. • Doble sistema de transporte con maximización de movimientos de material por gravedad. • Desempolvado de zonas críticas incorporado. • Machacadora de eje vertical KINETIC IMPACT. • Nº de cribas en función de la capacidad. • Elección debido a su gran capacidad de cribado. • Distribuidor con posibilidad de selección de criba. • Compacidad del distribuidor superior al distribuidor convencional. • La capacidad del sistema se cubre en función de la capacidad y número de cribas. INCREMENTO DE CAPACIDAD PRODUCTIVA CON EL SISTEMA KINETIC HPS: REDUCCIÓN DEL CONSUMO ENERGÉTICO ESPECÍFICO CON EL SISTEMA KINETIC HPS: Producción Toneladas por hora Consumo energético +28% Cama de materiales El producto resultante del molino después de la implementación del sistema KINETIC HPS en el circuito ha provocado un aumento del 28% en la capacidad productiva de la planta, de 21 t/h a 27 t/h; y una reducción del 13% en el consumo específico de energía, de 42,8 kwh/t a 37 kwh/t. kilowattio-hora por tonelada Antes de Kinetic Después de Kinetic 40 20 Antes de Kinetic Después de Kinetic 50 27 Rotor BENEFICIOS Y VENTAJAS -13% 21 tph 42,8 kwh/t 30 37 kwh/t tph 0/30mm 0/2mm Distribución granulométrica alimentación molino 0/30mm 0/2mm Distribución granulométrica alimentación molino Concepto de Diseño Mayor Eficiencia OPTIMIZACIÓN DE PROCESOS DE MOLIENDA AUMENTO DE PRODUCCIÓN EL FUTURO DE LAS PLANTAS DE CEMENTO PREVÉ MATERIAL TRITURADO DE ALTA CALIDAD. LA TECNOLOGÍA “ROCA SOBRE ROCA”; EL PROCESO DE TRITURACIÓN AUTÓGENA; Y LOS SISTEMAS DE MONITORIZACIÓN INTEGRADOS SON INNOVACIONES COMPROBADAS QUE GARANTIZAN LA MEJOR CALIDAD DEL MATERIAL TRITURADO. Industrias a las que servimos • Minería y Canteras. • Cemento. • Ferrocarril. • Reciclaje. EFICIENCIA INMEJORABLE Soluciones de procesamiento de minerales 5% 20% AUMENTO PRODUCTIVIDAD MOLINO CONSUMO ENERGÉTICO ESPECÍFICO 100% DIMENSIÓN CÚBICA SUPERIOR INGENIERÍA DE LOS PROCESOS DE MOLIENDA Tecnología VSI UN PRINCIPIO MUY SIMPLE DE TRITURACIÓN EFICIENCIA EN NÚMEROS Una innovación que ha demostrado ser muy eficiente ha sido la introducción del sistema de pre-molienda ESTANDA KINETIC en la etapa de trituración final del proceso de conminución previa a la sección de molienda del crudo. Se pueden realizar mejoras adicionales con la introducción de un sistema ESTANDA KINETIC adicional antes del molino de cemento. Al añadir el sistema ESTANDA KINETIC al circuito de molienda, las fluctuaciones en la alimentación del molino se reducen en gran medida debido a que las variaciones en los parámetros de alimentación (p.e. la dureza de la materia prima, la clasificación y la humedad) se suavIzan. Nuestro Departamento de Ingeniería del Cemento lleva a cabo el Diagnóstico de los Procesos de Molienda y la Auditoría de las Instalaciones con el fin de obtener un diagnóstico integral de los circuitos de procesos de molienda e instalaciones existentes. Las recomendaciones siempre se aconsejan en base al informe de auditoría y con el doble objetivo de aumentar la capacidad del circuito de molienda y de reducir el consumo de energía específico. Capacidades de la Instalación 100% MANTENIMIENTO MÍNIMO • Servicios de ingeniería. • Auditoría de molienda y diagnóstico de procesos. • Optimización de procesos y de equipamiento. • Instalación y mantenimiento. • Servicio de piezas de repuesto y de desgaste. Fiabilidad Extraordinaria MÁXIMA FIABILIDAD A MEDIDA DE SUS REQUERIMIENTOS Mayor Eficiencia AUMENTO DE PRODUCCIÓN 18 meses RETORNO DE INVERSIÓN SERVICIOS DE DIAGNÓSTICO Y AUDITORÍA MONITORIZACIÓN, SEGURIDAD Y CONTROL INTEGRADOS TECNOLOGÍA ROCK ON ROCK PROCESO DE TRITURACIÓN AUTÓGENA Horizontal Pregrinding System Vertical Pregrinding System