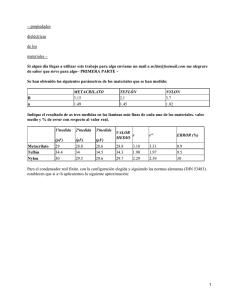

mejoramiento del proceso productivo en trenzados y cordone…

Anuncio