CAPÍTULO 4 DISEÑO DETALLADO 4.1 Introducción Con la

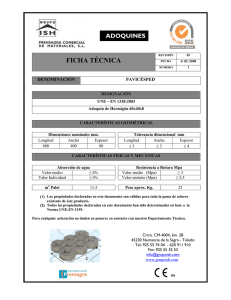

Anuncio

CAPÍTULO 4 DISEÑO DETALLADO 4.1 Introducción Con la elección previa del diseño a desarrollar y a construir finalmente, surge la fase de diseño detallado del proyecto. En esta etapa se genera y recopila la información necesaria que dará forma a la máquina peladora de tunas, para que a su vez valiéndose de la información obtenida en el presente capítulo,se alcance la fase siguiente del proyecto que consiste en la construcción del proyecto diseñado. El diseño detallado presentado a continuación,se sustenta con la generación de cálculos y decisiones de diseño sobre los componentes de la máquina a construir. Para el caso del diseño de los componentes en que se consideró importante y necesaria la sustentación detallada, se presentan los mismos por medio de análisis y cálculos. En el caso de los componentes en los que no se presenta un análisis mediante cálculos, la justificación de los mismos se basa en decisiones de diseño conforme a evaluación de su funcionalidad y a la situación mínima de fuerzas y esfuerzos a los que se encontrarán sometidos con respecto a las propiedades mecánicas que proporcionan los materiales de los que estarán elaborados respectivamente. A partir de las dimensiones obtenidas mediante los cálculos y el diseño para los componentes, se tratará de acoplar el diseño a las medidas y formas estándares comerciales con el fin de simplificar el diseño y construcción de la máquina. 4.2 Diseño de la navaja de pelado Una vez decidido el método de torneado para el proceso de pelado de la tuna, el diseño de la forma de la navaja resulta necesario para comenzar el diseño detallado. La herramienta de corte para el proceso de torneado, en este caso una navaja de pelado debe cumplir las siguientes características: 1. Ser capaz de cortar la cáscara de la tuna en espiras conforme avanza a lo largo del eje longitudinal por la superficie del fruto. 2. Desprender la cáscara de la pulpa conforme avanza la herramienta. 3. La navaja debe penetrar completamente el espesor de la cáscara. 4. El material de la navaja debe ser de grado sanitario. Con estos cuatro requerimientos planteados para el diseño de la navaja, se obtuvo por medio de pruebas de prototipos construidos y probados en el taller mecánico la forma más funcional para el diseño final de la navaja. El diseño final de la navaja de pelado se presenta a continuación (Figura 4.1): Figura 4.1 Navaja de pelado. La forma consiste en una navaja con filos laterales y una punta plana a 45º (Plano PT­01­00­09), el filo se encuentra a lo largo de toda la arista inferior de cada lado (Figura 4.2). Estos dos filos en la navaja, son los que penetran completamente el espesor de la cáscara y corta la tuna en forma de espiras conforme avanza sobre la misma. La otra parte que compone la navaja es la punta con filo (Plano PT­01­00­10) que se ensambla sobre la punta plana a 45º (Figura 4.3), dicha forma tiene como propósito el desprendimiento y desalojo de la cáscara previamente cortada en espiras y cuenta con un filo en su arista inferior que es la que esta en contacto con la cáscara. El proceso conjunto de pelado con esta navaja consiste en cortar la cáscara de la tuna en una espira con ayuda de los filos laterales de la navaja, desprender y desalojar la espira de cáscara cortada con ayuda de la punta con filo a 45º (Figura 4.4).Este proceso se repite consecutivamente por cada giro completo de la tuna mientras la navaja avanza desde el polo mayor con dirección al polo menor del fruto. Figura 4.2 Filo de la navaja. Figura 4.3 Punta de la navaja a 45º. Figura 4.4 Bosquejo del proceso de pelado de la navaja. El material con el que se pretende fabricar la navaja es acero inoxidable AISI 304 debido a la conveniencia de dicho material para la fabricación de instrumental con filo y a que cuenta con el grado sanitario requerido, sus características se presentan en el apéndice A­1.El espesor de la hoja de acero inoxidable AISI 304 es de 1/16 in. 4.3 Determinación de la fuer za de corte Para continuar con el desarrollo del diseño detallado fue necesaria la obtención de un parámetro fundamental para el diseño de la máquina peladora de tunas. Este parámetro es la fuerza de corte de la navaja necesaria para penetrar el espesor de la cáscara de la tuna. En primer lugar, para determinar la distancia que la navaja debía penetrar dentro de la cáscara para asegurar el corte y pelado de cualquier espesor, se recurrió a la medición de espesor de cáscara realizada durante el capítulo 2 en la fase de caracterización del fruto (Tabla 2.4. Fuerzas de corte y espesor de cáscara). Como espesor promedio de cáscara se obtuvo 6.20 mm. Sin embargo al ser un valor promedio el espesor real de alguna tuna puede estar por encima o por debajo de este valor, para el caso de los espesores por debajo del promedio no se presenta problema para el pelado, para espesores mayores que sin duda pueden existir el problema que se puede presentar es que la navaja no atraviese todo la cáscara. Para asegurar que la distancia de penetración sea adecuada a esta distancia se le sumaron tres desviaciones estándares es decir 3*0.39 mm, obteniendo así una distancia de penetración necesaria de 7.37 mm y se decidió considerarla como 7.4 mm. Para la obtención de la fuerza de corte para la penetración de 7.4 mm de la navaja, se construyó un prototipo del mango en madera y de la navaja en hoja de acero de 1/16 de pulgada (Figura 4.5). Figura 4.5 Prototipo Navaja. La tuna se torneó a 120 rpm y a los lados de la navaja se marcó la distancia de penetración y mediante la aplicación de peso sobre el mango se determinó experimentalmente el peso requerido para dicha operación, obteniendo una masa necesaria de 0.88 kg que equivale a un peso de 8.63 N (Figura 4.6). Figura 4.6 Prueba del prototipo. En un inicio al no tener el peso requerido para el pelado, en el caso en el que el peso era demasiado se llegó a dañar el fruto, pues la tuna se cortaba por completo o se seccionaba parte importante de su pulpa. En el caso en el que el peso era menor, únicamente se deslizaba la navaja por la superficie de la tuna o comenzaba a pelar y después no penetraba el resto de la cáscara. Finalmente cuando se logró encontrar el peso requerido, al realizar el pelado se pudo observar que independientemente del espesor de la cáscara se realizaba un buen trabajo, pues en el caso en el que el espesor de cáscara era menor a los 7.4 mm la cáscara se desprendía correctamente y la navaja no dañaba el fruto sólo marcaba su paso sobre la pulpa y en ocasiones desprendía una cantidad muy poco considerable de la misma por lo que aproximadamente en su caso se desprendían de 1 a 2 mm de pulpa. En total para obtener el peso requerido fue necesario emplear aproximadamente 15 kg de fruto, lo equivalente a 70 pruebas aproximadamente. El proceso resultó ser largo ya que todas las tunas se dañaban. En las que se excedía el peso resultaron destruídas y aquellas en las que el peso no era el suficiente no se podía repetir la prueba con ellas pues su cáscara se dañaba un poco. Finalmente cuando se logró encontrar el peso adecuado, se pelaron 5 tunas elegidas al azar en cuanto a tamaño. El pelado durante estas pruebas resultó ser satisfactorio pues, con este peso, el desplazamiento de la navaja a lo largo de la superficie de la tuna conforme iba realizando el pelando se acoplaba al perfil irregular de la tuna y la cáscara se desprendía y desalojaba al mismo tiempo. 4.3.1 Análisis para la obtención de la fuer za de corte Con el fin de obtener el valor en N de la fuerza de corte requerida para penetrar la distancia suficiente para el pelado, se realizó un análisis estático del prototipo compuesto por el mango en madera y la navaja de acero, tomando en consideración las fuerzas y reacciones que actúan sobre ellos. El diagrama de cuerpo libre de la navaja con el mango se muestra a continuación (Figura 4.7): Figura 4.7 Diagrama de cuerpo libre de la navaja. La fuerza indicada de 1.62 N corresponde al peso del mango y la navaja, la fuerza de magnitud de 8.63 N corresponde al peso requerido obtenido experimentalmente para la penetración de los 7.37 mm. Para la obtención de la fuerza de corte en el punto de contacto con el fruto, se analizaron las fuerzas actuando a lo largo de los ejes “x” y “y”, además de una suma de momentos en A. Los cálculos se presentan a continuación: Realizando sumatoria de fuerzas: å Fx = 0 Fx = 0 å Fy = 0 Fc + Fy - 1 . 62 N - 8 . 63 N = 0 Suma de momentos en A para obtener Fc å M A = 0 F C ( 0 . 232 m ) - 1 . 62 N ( 0 . 142 m ) - 8 . 63 N ( 0 . 167 m ) = 0 F C = 1 . 67 Nm = 7 . 21 N 0 . 232 F C = 7 . 21 N Con la magnitud de Fc se obtiene Fy å Fy = 0 Fy = 10 . 25 N - Fc Fy = 10 . 25 N - 7 . 21 N = 3 . 04 N Fy = 3 . 04 N La fuerza final de corte requerida es de 7.21 N. A continuación se obtiene la potencia requerida del motor para realizar la operación de pelado de acuerdo a la fórmula para la obtención de la potencia en el torneado (Acosta, 2006). P = ( Ks * a * s * V ) ( 1000 * 60 * Ef ) (4.1) donde: P = Potencia requerida , [kW] N Ks = esfuerzo específico de corte , [ 2 ] mm a = espesor de la viruta, [mm] s = ancho de la viruta, [mm] V = velocidad de corte ,[ m min ] Ef = eficiencia de la transmisión en este caso tomada como 0.75 El valor de la eficiencia de la transmisión se tomo como 0.75 ya que de acuerdo a los parámetros dependientes del torneado, éste valor está entre el rango de (0.6­0.85) y se elige una eficiencia baja para asegurar que los cálculos arrojen un valor de potencia con un grado de seguridad para llevarlo a la práctica. Para la conocer la velocidad de corte se aplica la siguiente fórmula (Acosta, 2006). , V = p * d * n 1000 (4.2) con n = 120rpm y d = 72.9 mm que es el diámetro máximo de la tuna, el Ks se obtiene de: Ks = Fc q (4.3) donde q es la sección transversal de la viruta en mm 2 es decir: q = s * a (4.4) y se tiene s = ancho de la cáscara, que en este caso es el avance, y a = espesor de la cáscara calculado para penetrar todo el espesor. s = 5 . 75 mm a = 7 . 40 mm mm q = ( 5 . 75 )( 7 . 40 mm ) = 42 . 6 mm 2 rev q = 42 . 6 mm 2 sustituyendo los valores: æ 7 . 21 N mm æ p * 72 . 9 mm * 120 rpm ö ö * 7 . 40 mm * 5 . 75 * ç ç ÷÷ 2 42 . 6 mm rev è 1000 øø è P = ( 1000 * 60 * 0 . 75 ) P = 4 . 40 * 10 -3 kW = 4 . 40 W 1HP = 745 . 7 W æ 1 HP ö - 3 4 . 40 W ç ÷ = 0 . 00591 HP = 5 . 91 * 10 HP è 745 . 7 W ø P = 5 . 91 * 10 -3 HP * 3 = 0 . 01773 HP = 17 . 7 * 10 -3 HP La potencia requerida para el proceso es de 0.00591 HP y multiplicándola por un factor de 3 se obtuvo una potencia requerida de 0.0177 HP. El torque generado sobre el motor con esta potencia se obtuvo de la siguiente manera (Mott,1992): T = 63000 * P n Donde: T = torque generado en, lb­in P = potencia requerida en, HP n = rpm T = 63000 * 0 . 01773 HP = 9 . 0825 lb - in = 9 . 08 lb - in 120 rpm T = 9 . 08 lb - in T = 1.03 N.m (4.5) 4.4 Elección del motor del portatunas Con los requerimientos obtenidos para el pelado, se buscó un motorreductor; debido a las bajas rpm necesarias para acoplarse al portatunas (Plano PT­03­03­00) que hará girar a la tuna pues se encontrará montada en él. Los requerimientos principales eran: ­ 120 rpm ­ 0.0177 hp como potencia mínima ­ 9.08 lb­in como torque mínimo Por razones de disponibilidad comercial y de costo mínimo, se seleccionó un motor cuyas características principales se muestran a continuación, demás características en apéndice B1 : ­ Marca Dayton ­ Modelo V00323AF14 ­ 185 rpm ­ 1/20 hp de potencia ­ 12 lb­in de torque 4.5 Diseño de los brazos giratorios Como se explicó en el diseño conceptual, la estructura principal consta de cuatro brazos distribuidos a 90º entre ellos (Plano PT­03­01­00) y sujetados sobre una flecha central que les transmitirá el movimiento giratorio (Figura 4.8). Como dimensiones principales para este ensamble, se decidió que la circunferencia que dibujarán los cuatro brazos en su movimiento giratorio intermitente tenga un diámetro de 1.0 m, y su altura desde la base donde será montado hasta el punto medio de la sección rectangular del brazo sea de 1.05 m. Esta altura se decidió pues en ese punto se colocará el centro del portatunas que es donde el fruto será montado por el operario y se consideró una altura adecuada de trabajo. Figura 4.8 Brazos y Flecha. El diseño detallado del brazo que soporta el motor y el portatunas se basó en las propiedades mecánicas del material seleccionado para el mismo, debido a su costo y la disponibilidad en el mercado. El material seleccionado es un acero ASTM A500 grado B y sus propiedades físicas y mecánicas se presentan en el apéndice A­2. El perfil elegido es un perfil rectangular PTR de 2.5 in de ancho por 3.0 in de alto, con un espesor nominal “t” de 1/8 in., las dimensiones están dadas en pulgadas debido a que así es como se encuentra comercialmente. El brazo tiene un largo de 468.25 mm para que junto con en el bloque sobre el que estará soldado se logren los 500 mm de radio para la circunferencia que dibujarán los brazos. Para sustentar su elección se debió asegurar que los esfuerzos actuando sobre él no fueran críticos. Se comenzó realizando un diagrama de cuerpo libre del brazo junto con su motor, porta­tunas y fruto (Figura 4.9), en él se observan las distancias que se tomaron como referencia para localizar las fuerzas. Figura 4.9 Diagrama superior del brazo. En el la figura 4.10 se muestra un diagrama del mismo brazo donde se puede apreciar de mejor manera el punto de aplicación de las fuerzas para su análisis. Figura 4.10 Diagrama uno del brazo. La fuerza de 26.5 N corresponde al peso del motor Pm y la fuerza Ft de 12.1 N a la suma de la fuerza de corte Fc requerida más lamasa de la tuna Ftuna, considerado como 0.5 kg. El punto de aplicación de la fuerza para ambos casos se consideró en el punto más lejano al eje longitudinal del brazo, de acuerdo a la geometría del motor y la tuna, para someter al mismo al momento máximo ocasionado por ambas fuerzas. Al realizar el análisis estático del brazo para la obtención del esfuerzo máximo actuando en el mismo, se establecieron sus condiciones de frontera empotrándolo en un extremo y aplicando las fuerzas en el otro como se muestra en la figura 4.11, donde ahora Fr equivale a la suma de Ft y Pm y es igual a 38.6 N : Figura 4.11 Diagrama dos del brazo. El torque resultante TR a lo largo del eje “x” sobre el brazo se obtuvo de la siguiente manera: Considerando momento positivo aquel en sentido contrario a las manecillas del reloj, T R = - Ft (0 . 2135 m ) + Pm ( 0 . 12065 m ) T R = -( 12 . 12 N * 0 . 2135 m ) + ( 26 . 49 N * 0 . 12065 m ) = 0 . 6084 N . m Se obtiene el esfuerzo cortante con (Mott,1992), t d = 0. 5 Sy (4.6) N Donde: t d = esfuerzo de corte, [MPa] Sy = Resistencia máxima a la cadencia, [MPa] N = factor de seguridad t d = 0. 5 Sy N = 0 . 5 * 315 MPa 2 = 78 . 75 MPa = 78 . 8 MPa y obteniendo el torque equivalente Te T e = M 2 + T 2 con M = T R , [N.m] T = F R ( x ) , [N.m] x = 0.459 m que es el largo del brazo T = F R ( 0 . 459 m ) = 38 . 61 N * 0 . 459 m = 17 . 76 N . m T e = M 2 + T 2 = 0 . 6084 2 + 17 . 76 2 = 17 . 77 Nm = 17 . 8 N . m T e = 17 . 8 N . m A continuación se calcula el espesor de pared del PTR despejando de la fórmula para torsión en piezas que tienen secciones transversales no circulares(Mott,1992), t d = T e Q (4.7) donde: t d = esfuerzo de corte por torsión en, MPa Te = torque equivalente en, N.m Q = módulo de sección polar en m 3 donde Q para una sección rectangular hueca (Apéndice C1) es igual a Q = 2t * Am siendo Am = área media en m 2 t = espesor de pared en m (4.8) Am = (a - t ) (b - t ) con “a” como altura y “b” la base, sustituyendo estas formulas finalmente se obtiene el espesor “t” para el perfil rectangular resolviendo la ecuación siguiente, t d = T e 2 tAm tAm = 17 . 8 Nm 2 * 78 . 75 MPa t ( 0 . 0762 m - t )( 0 . 0635 m - t ) = 112 . 83 * 10 -9 m t 1 = 2 . 3334 * 10 -5 m t 2 = 0 . 0634 m t 3 = 0 . 0763 m De las 3 posibles soluciones para la ecuación, se elige t1 pues es el espesor mínimo que soporta el esfuerzo por torsión, por lo tanto el espesor necesario es: t1 = 2. 3334 * 10 -5 m Con este espesor mínimo necesario de pared, resulta adecuado el elegido en un inicio, el cual es un perfil rectangular con dimensiones de 2.0 in por 3.0 in y con espesor de 3.033 mm. Analizando también las posibles deflexiones, se realizaron los siguientes cálculos para obtener el valor de deflexión máxima en el brazo: Figura 4.12 Brazo en cantiliver. De acuerdo a la condición de carga de la figura 4.12, el valor de la deflexión máxima (Mott, 1992) esta dado por (ver apéndice C2): y max PL 3 = 3 EI (4.9) Donde: ymax = deflexión máxima, [m] P = carga aplicada [N] L = longitud del brazo [m] E = Modulo de elasticidad [Pa] I = Momento de inercia del brazo [mm 4 ] Se sustituyen los valores: ( 38.6 N )( 0 . 4599 m ) 3 ymax = = 1 3 ( 200 * 10 9 Pa )( 12 ((( 63 . 5 * 10 - 3 m )( 76 . 2 * 10 -3 m ) 3 ) - (( 57 . 34 * 10 -3 m )( 70 . 134 * 10 -3 m ) 3 )))) y max = -0 . 000009 m 4.6 Análisis de soldadura Una vez confirmadas las dimensiones de cada uno de los brazos es necesario especificar la manera en la que serán montados, en este caso se propone soldar cada brazo a un bloque de acero de 2.5 in x 2.5 in x 3.0 in (Plano PT­03­01­01) y este bloque a su vez soldarlo a la flecha que transmitirá el movimiento (Figura 4.13). Figura 4.13 Unión del brazo. La soldadura se aplicará sobre los cuatro lados del perfil rectangular y estará sometida a cargas de tipo cortante vertical directo, flexión y torsión como se muestra en la figura 4.14. Figura 4.14 Fuerzas sobre la soldadura. Para este tipo de cargas las fórmulas para fuerza por pulgada de soldadura son: Tensión directa o compresión f = Corte vertical directo f = Torsión f = Tc Jw M Zw V Aw (4.10) (4.11) (4.12) Los factores de geometría para el análisis de soldadura (Mott,1992), para este caso son (Apéndice C­3): A w = 2b + 2 d Z w = bd + J w = d 2 3 ( b + d ) 3 6 Sustituyendo en este caso para b = 0.0635 m y para d = 0.0762 m, A w = 2 ( 0 . 0635 ) + 2 ( 0 . 0762 ) = 0 . 2794 m = 0 . 279 m Z w = ( 0 . 0635 )( 0 . 0762 ) + J w = ( 0 . 0635 ) 2 = 6 . 1828 * 10 -3 m 3 = 6 . 18 * 10 -3 m 3 3 ( 0 . 0635 + 0 . 0762 ) 3 = 454 . 4 * 10 - 6 m 3 = 454 * 10 -6 m 3 6 se obtiene la fuerza por pulgada en cada caso identificando el sentido de la misma, f V = F 38 . 61 N N = = 138 . 19 (- y ) A w 0 . 2794 m m f F = M Fd ( 38 . 61 N )( 0 . 459 m ) N = = = 2872 . 6 ( x ) -3 2 Z w Z w 6 . 18 * 10 m m f Th = T Cv ( 0 . 6084 Nm )( 0 . 0381 m ) N = = 51 . 01 ( z ) - 6 3 J w m 454 . 4 * 10 m f Tv = T Ch N = 56 . 58 ( - y ) J w m sumando resultantes y combinando las fuerzas vectorialmente el los puntos superiores de las esquinas que es donde alcanzan un máximo se obtiene la resultante fR, f x = 2872 . 6 N m f y = -( 138 . 19 + 56 . 58 ) N N = -194 . 77 m m N f z = 51 . 01 m f R = ( 51 . 01 ) 2 + ( 194 . 77 ) 2 + ( 2872 . 6 ) 2 = 2879 . 6 N m finalmente, se calcula el tamaño de lado que se requiere para la soldadura dividiendo la fuerza máxima en la soldadura entre la fuerza permisible por pulgada de lado de la soldadura, en este caso al ser un acero ASTM A500 se toma como referencia un tipo de electrodo E60 cuya fuerza permisible por pulgada de lado es 9600 lb/ in ó 1.68122*10 6 N/m. N m 2880 w = 1 . 68122 * 10 6 N m = 0 . 001713 m w = 1 . 71 mm De acuerdo a éste análisis, el espesor de soldadura mínimo requerido es de 1.71 mm, sin embargo en virtud de las demandas del equipo no se requiere un análisis tan detallado y en su lugar se pueden emplear especificaciones o códigos como los empleados para este diseño que son de acuerdo a las especificaciones de la AISC (American Institute of Steel Construction) y al código de soldadura de la AWS (American Welding Society), los cuales establecen un espesor mínimo para el cordón soldadura en función de los espesores de las partes a soldar (Apéndice C­4). Como los espesores de las partes a soldar de ésta máquina no exceden ¼ in, de acuerdo al código anterior se emplearán espesores de cordón de soldadura de 1/8 in. La confiabilidad de éste espesor del cordón de soldadura se confirma al ser mayor que el espesor mínimo calculado. 4.7 Deter minación de esfuer zos sobre la flecha Para el diseño de la flecha sobre la que irán montados los brazos, se decidió emplear también un acero ASTM A500 grado B. Esta flecha estará acoplada a una rueda de Ginebra en su base por medio de la cual transmitirá el movimiento intermitente a los brazos. En este caso se decidió emplear un tubo de diámetro de 2 in con un espesor nominal “t” de 2.978 mm (Plano PT­03­00­04). Para asegurar que las dimensiones de la flecha son correctas para los esfuerzos a los que estará sometida, se realizó un análisis de la misma sujeta en primer caso a compresión por la carga de los motores en forma vertical (Figura 4.15). En estas condiciones se obtiene la fuerza aplicada por acción de los 4 motores y el peso de las tunas , así como el momento flexionante que esta fuerza ocasiona, trasladando las cuatro fuerzas Fr a un solo brazo para simular una condición de esfuerzo máximo. Figura 4.15 Fuerzas actuando sobre los brazos. La fuerza Fr en cada brazo es de 38.6 N, multiplicándolo por 4 que son el número de brazos y además por un factor de seguridad de 2 se obtiene F1, (Figura 4.16): Figura 4.16 Diagrama vertical de la flecha. F1 = 4 Fr * d * 2 ahora se obtiene el momento flexionante, M 0 = 4 Fr * d * 2 M 0 = 4 ( 38 . 61 N )( 0 . 4599 m ) * 2 = 142 . 08 N . m M 0 = 142 N . m En segundo caso se analiza a flexión ocasionada por la misma carga anterior, pero analizando la flecha en posición horizontal y empotrándola para simular una condición de esfuerzo máximo (Figura 4.17). Figura 4.17 Análisis Horizontal. En este caso se obtiene un momento flexionante M1 M 1 = ( 154 . 44 N )( 1 . 0 m ) = 154 . 44 N . m Por último se considera que el torque mínimo T necesario para mover la flecha sea igual al provocado por F1. Ahora para simular una situación de esfuerzos máximos y así asegurar que la pieza no fallará, se hace un análisis de esfuerzos combinados empotrando la flecha en posición horizontal aplicando F1, M0, M1 y T y se analiza un punto ubicado en el extremo empotrado (Figura 4.18). Figura 4.18 Esfuerzos combinados. Mx = M 1 + M 0 Mx = 154 . 44 N . m + 142 . 08 N . m = Mx = 296. 52 N . m s y = Mc + s y ´ I (4.13) (296 . 52 N . m )( 0 . 0254 m ) 2 ( 154 . 44 N ) s y = 1 ± = p (( 0 . 0254 m ) 4 - ( 0 . 0254 m - 2 . 978 * 10 - 3 m ) 4 ) p (( 0 . 0254 m ) 2 - ( 0 . 0254 m - 2 . 978 * 10 -3 m ) 2 ) 4 Se obtiene sólo el esfuerzo mayor, s y = 30 . 126 N . m 2 - 7 4 + 308 . 88 N p ( 1 . 635 * 10 m ) p ( 1 . 424 * 10 - 4 m 2 ) s y = 58 . 651 MPa + 690 . 446 kPa = 59 . 341 MPa s y = 59 . 3 MPa Ahora se calcula el esfuerzo cortante provocado por T en el mismo punto, t xy = Tc J t xy = Tc ( 142 . 08 N . m )( 0 . 0254 m ) = * 2 = 14 . 052 MPa J p ( 1 . 635 * 10 - 7 m 4 ) (4.14) t xy = 14 . 1 MPa Se obtiene el esfuerzo máximo y mínimo, s max, min = s x + s y 2 2 æ s x + s y ö ÷÷ + t 2 xy ± çç 2 è ø (4.15) 2 59 . 341 MPa æ - 59 . 441 MPa ö 2 s max, min = ± ç ÷ + 14 . 052 MPa 2 2 è ø s max = 29 . 6705 MPa + 32 . 829 MPa = 62 . 4995 MPa s max = 62 . 5 MPa s min = 29 . 6705 MPa - 32 . 829 MPa = -3 . 1585 MPa s min = -3 . 1585 MPa Aplicando el criterio de máxima energía de distorsión siendo s a el esfuerzo máximo y s b el mínimo: æ s y ö ÷÷ s a - s a s b + s b = çç F . S . è ø 2 2 2 ( 62 . 4955 MPa ) 2 - ( 62 . 4955 MPa )( -3 . 1585 MPa ) + ( -3 . 1585 MPa ) 2 = 4113 . 56 MPa 2 2 æ s y ö æ 315 MPa ö ç ÷ ÷ = 24806 . 25 MPa ç F . S . ÷ = çè 2 ø è ø 4113. 56 MPa < 24806 . 25 MPa Al comparar los esfuerzos se confirma que la pieza no fallará. (4.16) También se realizó un análisis de deformación en la flecha para conocer el valor de deflexión máxima de la misma. De acuerdo a la condición de carga de la figura 4.19 , el valor de la deflexión máxima esta dado por (ver apéndice C­2): Figura 4.19 Flecha empotrada. y max = - PL 3 3 EI Donde ymax = deflexión máxima, [m] P = carga aplicada, [N] L = longitud de la flecha, [m] E = Modulo de elasticidad, [Pa] I = Momento de inercia de la flecha, [m 4 ] Se sustituyen los valores: ymax = - (154 . 44 N )( 1 . 0 m ) 3 = 3 ( 200 * 10 9 Pa )( 1 4 p ( 0 . 0254 m ) 4 - ( 0 . 0254 m - 2 . 978 * 10 - 3 m ) 4 ( ) y max = -0 . 002005 m Es decir, se tiene una deflexión máxima de: y max = -2 . 0 mm 4.8 Transmisión de potencia a la flecha Como se describió en el diseño conceptual, la flecha acoplada a los brazos giratorios, debe girar intermitentemente para que la tuna pase por cada una de las cuatro estaciones y tenga una pausa en cada una de ellas. En esta sección se describen y explican los elementos que se decidieron emplear para la transmisión de movimiento a la flecha con los brazos. El mecanismo completo de transmisión se muestra en la figura 4.20. Figura 4.20 Mecanismo de transmisión de la flecha. Como se puede observar, el mecanismo consta de tres elementos principales, el primero es la rueda de Ginebra la cual es necesaria pues se requiere que los brazos de la flecha giren de manera intermitente es decir, un brazo debe girar 90º y detenerse un tiempo, después girar otros 90º y detenerse nuevamente así hasta completar las cuatro pausas de las cuatro estaciones de la máquina. El segundo elemento es un mecanismo de poleas y banda en V para lograr la transmisión de movimiento del motor hacia la rueda de Ginebra, y el tercer elemento es el motor principal. 4.8.1 Rueda de Ginebra Ante la necesidad de generar un giro pausado de los brazos para que se detengan en las cuatro estaciones el tiempo requerido, se recurrió a un mecanismo de rueda de Ginebra que irá acoplado a la flecha que soporta los cuatro brazos (Figura 4.21). Este mecanismo también se eligió para permitir al motor principal trabajar de manera constante sin el inconveniente de encender y apagar para generar las pausas. Figura 4.21 Rueda de Ginebra La geometría de ambos componentes del mecanismo de rueda de Ginebra se presentan en su planos respectivos (Plano PT­04­00­17 y PT­04­00­18). Como dimensiones generales, la rueda que impulsa a la cruz tiene un diámetro de 381 mm y un espesor de 19.05 mm, la cruz impulsada tiene un diámetro de 320 mm y un espesor también de 19.05 mm. Estas dimensiones se consideraron suficientes para trabajar en el espacio libre dentro del marco de la base y también adecuadas para impulsar a la flecha. El material de la rueda de Ginebra será Nylamid NSM elegido por su ligereza, maquinabilidad y propiedades autolubricantes. Las características y propiedades específicas de este material se muestran en el apéndice A­3. 4.8.1.1 Cálculo de la velocidad de giro para la r ueda de Ginebra Un mecanismo de rueda de Ginebra como se observa en la figura 4.21, funciona con dos componentes, una rueda que gira con velocidad constante y que por medio de una cuña transmite un giro intermitente a una cruz cada vez que ambos entran en contacto. Al ser una rueda de Ginebra de 4 estaciones, la cuña entra en contacto con la cruz durante una cuarta parte del giro de la rueda, es decir de los 360º que recorre la cuña a velocidad constante, únicamente entra en contacto con la cruz 90º, y por ende la cruz sólo se desplaza 90º sobre su eje por cada 360º que gira la rueda. Para el cálculo de las rpm de la rueda que gira a velocidad constante se realizó el siguiente análisis: En primer lugar se debía determinar el tiempo de pausa en el giro para la flecha y los brazos, este tiempo sería determinado por el tiempo que la tuna estaría en la estación de pelado que es el proceso más largo. Como se muestra en la sección 4.9 el pelado se realizará desplazando una navaja con ayuda de un tornillo de potencia, y el tiempo en el que la navaja hace su recorrido hacia adelante es de 6 s, en cuanto termine su recorrido hacia adelante, el tornillo girará en sentido contrario para regresar la navaja por lo que el tiempo que le llevará la navaja regresar a su posición inicial es de 12 s. Se decidió tener una pausa de 10 s por estación, es decir que la flecha acoplada a la cruz que gira de manera intermitente se detenga 10 s y después gire 90º únicamente para volver a parar 10 s, esto para que la navaja pele la tuna en 6 s, y realice su regreso con 4 s restantes de pausa del brazo y con 3.33 s más que es el tiempo en el que el siguiente brazo se desplaza entre estaciones. Los cálculos para las rpm son los siguientes: Al ser una rueda de Ginebra para 4 estaciones, quiere decir que la rueda que gira a velocidad constante impulsará a la cruz para que gire una cuarta parte de de los 360º únicamente y la pausa de giro se de a lo largo de 270º por lo que a partir del momento en que se detiene la rueda de Ginebra, le toma 10 s a la flecha el comenzar a moverse, La rueda a velocidad constante gira 270º en 10 s, ahora se busca el tiempo en el que se recorren los 360º. Se hace una relación en donde se tiene que el tiempo que le tarda recorrer los 270º ó 3p rad es 10 s, entonces se busca el tiempo “t” en que se recorren los 360º ó 2 2 p rad: 3p se recorren en 10 s 2 2 p se recorren en t t = 2 p * 10 s 3 p 2 2(20 p ) 40 = s 3 p 3 t = 13 . 33 s t = entonces la rueda tiene una pausa de 10 s y le toma 3.33 s recorrer los 90º de giro. A continuación se calcula la velocidad angular que deberá tener la rueda que gira a velocidad constante y que impulsa a la cruz. w = q 2 p 6 p rad æ 60 s ö 360 p rad æ 1 rev ö = 40 = = 9 p ç ÷= ç ÷ = 4 . 5 rpm t 3 s 40 s è 1 min ø 40 min è 2 p ø (4.17) w = 4 . 5 rpm Esta velocidad de 4.5 rpm es la que se le deberá transmitir a la rueda de Ginebra por medio del motor principal. 4.8.1.2 Cálculo de la potencia requerida Teniendo la magnitud del torque necesario es decir 154.4 N.m, y las rpm que se deben aplicar a la rueda de Ginebra calculados en las secciones 4.7 y 4.8.1.1 respectivamente, se requiere calcular la potencia necesaria para buscar un motor con dichas características.Obteniendo la potencia (Mott,1992), P = T * n 63000 Donde : P = Potencia requerida, [hp] T = Torque requerido, [ lb.in ] n = rpm entonces, T = 142. 08 N . m = 1257.515 lb.in n = 4 . 5 rpm rev ö æ ( 1257 . 51 lb . in ) ç 4 . 5 ÷ min ø è P = = 63000 P = 0 . 089786 hp P = 66.95 W 4.8.1.3 Elección del motor para la rueda de Ginebra Para seleccionar el motor adecuado para acoplarse a la rueda de Ginebra, se debía buscar un motor con las siguientes características: ­ 154.5 N.m de torque mínimo. ­ 0.09 hp de potencia mínima. ­ 4.5 rpm. El buscar un motor con estos requerimientos exactos resultó muy complicado en especial por las rpm a las que debía trabajar, por lo que se recurrió a la búsqueda de un motorreductor. El motorreductor que se eligió (Apéndice B­2) por contar con las características más cercanas a las requeridas es el siguiente: ­ Marca Dayton. ­ Modelo 014­484­7095 ­ Par de torsión a Plena Carga 1017 lb­in ­ Potencia 1/3 hp. ­ 18 rpm. Al contar con el motorreductor que trabaja a 18 rpm en lugar de las 4.5 rpm necesarias, se recurrió a un mecanismo de reducción de velocidad que se presenta a continuación. 4.8.2 Mecanismo de reducción de velocidad Para lograr transmitir al mecanismo de rueda de Ginebra las 4.5 rpm necesarias, se decidió emplear un sistema de reducción de velocidad mediante poleas y una banda en V. Se eligió este mecanismo para reducir costos en comparación con mecanismos con cadenas o engranes, además de que con el uso de poleas,la lubricación no es necesaria. Para calcular los diámetros de las dos poleas necesarias se obtuvo su relación de la siguiente manera: 18rpm = 4 4 . 5 rpm Al requerirse una relación entre diámetros de 4, se propusieron los siguientes diámetros: 8in = 4 2 in Con estos diámetros propuestos, la polea menor para acoplarse al motor elegido y la mayor para acoplarse a la rueda de Ginebra, se calculó la longitud de banda necesaria (Mott,1992): Longitud de Banda ( D 2 - D 1 ) 2 4 C L = 2 C + 1 . 57 ( D 2 + D 1 ) * (4.18) Donde: L = longitud de banda, [in] C= distancia entre centros, [in] D2= diámetro polea mayor, [in] D1= diámetro polea menor, [in] para calcular la distancia entre centros, se empleó la siguiente consideración (Mott,1992): D2 < C < 3 ( D 2 + D 1 ) (4.19) 8in < C < 3 ( 8 in + 2 in ) 8 in < C < 30 in debido al espacio reducido con el que se cuenta, se decide una distancia entre centros de 9.5 in: L = 2 ( 9 . 5 in ) + 1 . 57 ( 8 in + 2 in ) + L = 19 . 0 in + 15 . 7 in + ( 8 in - 2 in ) 2 4 ( 9 . 5 in ) 36 in 19 in L = 19 . 0 in + 15 . 7 in + 1 . 8947 in L = 36 . 5947 in Con esta distancia final, se decidió emplear una banda en V 3L de longitud de 37.0 in. El ensamble compuesto por motor, sistema de poleas y rueda de Ginebra se muestra a continuación (Figura 4.22): Figura 4.22 Mecanismo de Poleas. 4.9 Tornillo de potencia para el pelador y tronzador El proceso de pelado se realizará por medio de una navaja cuyas características se presentaron anteriormente. El movimiento de avance de la navaja y el mango se realizará moviendo la base sobre la cual está sujetada por medio de un tornillo de potencia (Figura 4.23) que al girar en los dos sentidos hará avanzar o retroceder el pelador. El giro bidireccional del tornillo para el pelador y el tronzador, se logará controlando el encendido y apagado de sus respectivos motores; que al ser reversibles y poder trabajar de manera intermitente, se encenderán un ciclo en un sentido para avanzar, se apagarán y encenderán en el sentido opuesto para hacerlo retroceder. Figura 4.23 Navaja y tornillo de potencia. Para realizar las pruebas iniciales de pelado con el torno del taller mecánico se empleó un tornillo ACME de diámetro de ½ in con 10 hilos por pulgada con las siguientes características: D = di á metro del tornillo D = 12 in n = hilos por pu lg ada n = 10 p= paso del tornillo 1 1 p = = = 0 . 1 in n 10 p = 2 . 54 mm al considerar necesario un ancho aproximado de 5 mm para la cáscara que se corta y desprende de la tuna, se consideró en un inicio necesaria una relación de velocidades angulares al menos de 2 entre la tuna y el tornillo, para que cuando la tuna de un giro entero, el tornillo gire dos veces es decir avance 5.08 mm que es dos veces el paso que tiene, entocnes se requiere que: Re laci ó n velocidade s = rpm tornillo = 2 rpm tuna con lo cual el ancho propuesto de la cáscara pelada resultaría el avance del tornillo con relación a los giros de la tuna es decir: avance = 5. 08 mm rev Al obtener el avance de 5.08 mm/rev, considerando la longitud máxima de una tuna como 150 mm y proponiendo en un inicio un tiempo de pelado de 2.5 s obtenemos la velocidad lineal de pelado L max = 150 mm V = L t (4.20) Donde: V = velocidad de pelado, [mm/s] L = longitud máxima de la tuna, [mm] t = tiempo de pelado,[s] 150 mm = 60 mm s 2 . 5 s V pelado = con esta velocidad lineal, se calcula la velocidad angular en rev/s y después en rpm, V pelado = 60 mm s a = 5 . 08 mm rev n = V a Donde: n = velocidad angular, [rev/s] V = velocidad de pelado, [mm/s] a = avance, [mm/rev] (4.21) n = V 60 mm s = = 11 . 81 rev s mm a 5 . 08 rev n = 708 . 6 rpm Se decide emplear un tornillo de potencia ACME con las mismas características del empleado durante las pruebas (Ver pág. 98 y Apéndice B­3). La variación entre el tornillo de potencia del pelador (Plano PT­01­00­04) y del tronzador (Plano PT­02­00­06) es la longitud de la cuerda, ya que para el proceso de pelado se requiere un desplazamiento de la navaja de 150 mm y para el tronzado uno de 40 mm. El material del cual estarán fabricados los tornillos se plantea sea Nylamid NSM debido a su ligereza y su buena maquinabilidad. 4.9.1 Determinación del torque necesario en el tornillo de potencia Para poder determinar el torque que se debe aplicar al tornillo para lograr el avance de la carga en primer lugar se debe calcular la fuerza de corte longitudinal sobre la navaja. Esta se obtiene de la siguiente manera: En el torneado, la fuerza de corte longitudinal FCL equivale a 0.4 veces la fuerza de corte FC por lo tanto, Fc = 7. 21 N F CL = 0. 4 Fc (4.22) F CL = 0. 4 Fc = 0 . 4 ( 7 . 21 N ) = 2 . 884 N * 3 = 8 . 65 N La fuerza de corte longitudinal requerida se multiplicó por un factor de seguridad de 3 obteniéndose así el valor final de 8.65 N Con esta fuerza se calculó el torque necesario TU en un tornillo de potencia para mover la carga (Mott, 1992): T u = FD P æ cos f * tan l + f ö ç ÷ 2 çè cos f - f tan l ÷ø (4.23) donde F = fuerza que se requiere mover, [N] D P = diámetro de paso, [m] f = ángulo de cuerda, [º] l = ángulo de desplazamiento, [º] f = coeficiente de fricción, para la obtención de l se empleó la siguiente fórmula: l = tan -1 L pDp los valores de los demás parámetros se muestran en seguida: F = 8.65N (4.24) D P = 0.4306 in, es el diámetro de paso especifico para el tornillo ACME de ½ in (ver apéndice B3). f = 14.5º, es el ángulo de la cuerda para un tornillo de potencia ACME. f = 0.15, coeficiente de fricción empleado comúnmente para cálculos con tornillos de acero que actúan sobre tuercas de acero (Mott, 1992). Sin embargo al emplear en este caso Nylamid NSM que es un material autolubricado y con buenas propiedades de friccion, se consideró adecuado este valor para asegurar los resutlados. L = p = 1 n = 0.1 in æ 0 . 1 ö ÷÷ = 4 . 2277 º è p ( 0 . 4306 ) ø l = tan -1 çç Finalmente se calcula TU æ ( 8 . 652 N )( 10 . 9372 * 10 - 3 m öæ cos( 14 . 5 º ) * tan( 4 . 2277 º ) + 0 . 15 ö ÷÷çç ÷÷ 2 cos( 14 . 5 º ) ( 0 . 15 )(tan 4 . 2277 º ) è ø è ø T u = çç T u = 10 . 945 * 10 -3 N . m T u = 96 . 95112 * 10 -3 lb . in Este valor corresponde al torque necesario para desplazar la navaja del pelador. La navaja del pelador aplicará la fuerza sobre la tuna mediante un contrapeso montado sobre ella como se describirá en la sección 4.11, por ello para el desplazamiento del mecanismo de tronzado se asume un torque menor pues en ese mecanismo, la navaja no tendrá el contrapeso que origina la fuerza de corte de 7.21 N, sin embargo se decidió mantener el mismo valor de torque necesario para ambos procesos. 4.10 Elección de los motores para el pelador y tronzador El motor encargado de transmitir el movimiento al tornillo de potencia de los mecanismos de pelado y tronzado de acuerdo a los cálculos anteriores debe cumplir con las siguientes características: ­ 709 rpm. ­ Motor reversible. ­ T u = 96 . 95112 * 10 -3 lb - in como torque mínimo. Al emplearse velocidades relativamente bajas, se decidió la búsqueda de motorreductores. De acuerdo a los motorreductores disponibles comercialmente y al precio de los mismos se encontraron dos distintos motorreductores cuyas características se presentan a continuación: Opción 1 ­ 300 rpm. ­ 0.6 lb­in de torque. Opción 2 ­ 600 rpm. ­ 0.3 lb­in de torque. Al considerarse ambos como opciones viables en cuanto a costo, dimensiones y peso, además de cumplir con el torque requerido, se realizó un análisis de ambas velocidades para determinar el tiempo de pelado y en base a eso decidir la opción más viable. Motor con 300 rpm Como el motor que hará girar la tuna lo hará a 185 rpm la relación entre ambos es: Re laci ón velocidade s = n tornillo 300 rpm = = 1 . 62 n tuna 185 rpm con esta relación y el paso ya establecido por el tornillo ACME de 1/2 in con 10 hilos por pulgada, se calcula el avance en mm/rev, 0. 1 in * 25 . 4 mm = 2 . 54 mm ahora la velocidad lineal, 300rpm = 5 rev s mm V = n * a = ( 5 rev s )( 2 . 54 mm ) = 12 . 7 s V = 12 . 7 mm s dividiendo el largo máximo del fruto establecido como 150 mm entre la velocidad lineal se obtiene el tiempo de pelado 150 mm = 11 .. 811 s 12 . 7 mm s t = t = 11 . 811 s El mismo procedimiento se sigue para el motor que proporciona 600 rpm: La relación entre ambas velocidades angulares: Re laci ón velocidade s = n tornillo 600 rpm = = 3 . 24 n tuna 185 rpm el avance en mm del tornillo de potencia, 0. 1 * 25 . 4 = 2 . 54 mm su velocidad lineal, 600rpm = 10 rev s mm V = n * a = ( 10 rev s )( 2 . 54 mm ) = 25 . 4 s V = 25 . 4 mm s finalmente el tiempo de pelado con esa velocidad, t = 150 mm = 5 . 9055 s 25 . 4 mm s t = 5 . 91 s Al comparar ambos tiempos de pelado, resulta conveniente la elección del motor que proporciona la velocidad más alta pues el tiempo final de pelado de 5.91 segundos se acerca mucho más al tiempo de pelado establecido inicialmente que era de 2.5 s. Las características principales del motor seleccionado para los mecanismos de pelado y tronzado son las siguientes, sus demás características se presentan en el apéndice B­4: ­ Marca HURST ­ Modelo 4005­001 ­ 600 rpm ­ 0.3 lb­in de torque. Como se puede observar, el tiempo de pelado se incrementó con respecto al estipulado en un principio. Esto debido a las siguientes razones: ­ El paso del tornillo seleccionado (ACME ½ in de diámetro) es de 0.1 in, es decir 2.54 mm, y el ancho mínimo que se considera necesario para la espira de cáscara cortada y pelada es de 5.0 mm y máximo de 9.0 mm, por lo que con ese paso se requiere una relación de velocidades entre motor del portatunas y motor del pelador, mínimo de 2. ­ La velocidad lineal de pelado necesaria para recorrer los 150 mm estipulados para el pelado de la tuna más larga en un tiempo de 2.5 s es de 60 mm/s, un valor cercano a esta velocidad arrojaría también un tiempo de pelado cerca de los 3 segundos. Sin embargo para obtener esta velocidad lineal se requiere tener un paso de 5.08 mm/ rev en el tornillo de potencia y un tornillo con ese paso resulta demasiado grande y pesado para el ensamble planeado, pues se requeriría un tornillo de potencia ACME con diámetro nominal de 1.0 in y con un paso de 0.2 in. Los cálculos de sus velocidades y tiempo se presentan a continuación: mm V = n * a = ( 10 rev s )( 5 . 08 mm ) = 50 . 8 s V = 50 . 8 mm s 150 mm = s 50 . 8 mm s t = t = 2 . 95 s ­ La razón mas importante es que aún empleando el tornillo de potencia ACME de 1.0 in de diámetro para el pelador, resultaría muy poco conveniente pues la relación de velocidades entre tuna y pelador en este caso tendría que ser de 1 o 1.5. El ancho de cáscara que una relación de 1.5 arrojaría sería de 7.62 mm. Para esta relación, la tuna debería girar a 400 rpm y estas velocidades resultan ser demasiado altas para un pelado adecuado, pues se correría el riesgo de dañar el fruto o destruirlo debido a sus características físicas propias. Debido a estas razones se decidió mantener la elección del segundo motorreductor que gira a 600 rpm y el del portatunas a 185 rpm, para conservar la relación de 3.24 y así con el paso de 2.54 mm obtener un ancho de espira de 8.22 mm, el cual es un ancho que se cosidera adecuado. Finalmente el tiempo total en el que el tonillo de potencia realiza su ciclo entero de recorrer los 150 mm para pelar la tuna y regresar la misma distancia para iniciar otro ciclo es de: t = 150mm = 5 . 9055 s * 2 = 11 . 81 s 25 . 4 mm s t = 11 . 8 s 4.11 Ensamble del mecanismo de pelado La fuerza requerida para el pelado calculada en la sección 4.3, se logrará ejercer sobre la tuna mediante la aplicación de un contrapeso (PLANOPT­01­00­16) sobre el mango de la navaja. La masa aplicada ejerce una fuerza de 7.21 N en la navaja, que es la parte en contacto con el fruto. El material que se decidió emplear para el bloque que servirá de contrapeso se decidió sea acero inoxidable debido a que por su densidad sus dimensiones se reducen en comparación a otros materiales además de contar con el grado sanitario. El ensamble final del mecanismo de pelado (Plano PT­01­00­00), se presenta a continuación (Figura 4.24): Figura 4.24 Ensamble del mecanismo de pelado. La base central móvil (Plano PT­01­00­05) que sostiene el mango de la navaja (Plano PT­01­00­08) se encuentra acoplada al tornillo de potencia (Plano PT­01­00­04) debido a que cuenta con una rosca interna para que pueda ser desplazada por acción del tornillo. El largo total del tornillo de potencia es de 260 mm y la distancia roscada de 180 mm. Los dos rieles paralelos al tornillo (Plano PT­01­00­03) cumplen la función de sostener y dar estabilidad a la base móvil de la navaja a lo largo de todo el recorrido además de unir las dos bases fijas del ensamble (Plano PT­01­00­02). La navaja se encuentra montada en un mango que a su vez está acoplado a un perno liso (Plano PT­01­00­07) que le permite moverse hacia abajo o arriba. El movimiento hacia abajo de la navaja es debido a la acción de la fuerza que ocasiona el contrapeso conforme avanza sobre el perfil de la tuna y al momento de culminar su recorrido es necesario elevar la navaja 40.0 mm para permitir el giro y el paso del brazo con la tuna y el motor (Figura 4.25). El mecanismo de elevación del mango de la navaja se describirá mas adelante en la sección 4.12 y es el mismo que determinará la posición de reposo de la navaja. Figura 4.25 Elevación de la navaja. Para garantizar que la navaja en su movimiento hacia abajo no rebase el eje de la tuna y por ende quede atrapada entre el contrapunto al momento de su elevación, fue necesario montar un tope sobre la base central (Figura 4.26), que consiste en un perno liso (Plano PT­01­00­07) para permitir descender a la navaja únicamente por encima del eje de la tuna. El motor se acopla al tornillo de potencia por medio de un cople rígido para flecha de 1/4 in, el cual se seleccionó en base al diámetro de la flecha y al diámetro del tornillo de potencia, pues la torsión que se debe transmitir es baja en comparación a las 70 lb.in que soporta el cople de acuerdo a sus especificaciones que se presentan en el apéndice B­5. Figura 4.26 Tope para la navaja. El material elegido para las bases, el tornillo de potencia y los rieles es un Nylamid NSM debido a que con este material se elimina la necesidad de lubricación. El mango de la navaja de pelado y de tronzado será fabricado a base de un Nylamid M que cuenta con grado alimenticio y sus propiedades se presentan en el apéndice A­4. Todo el ensamble estará montado sobre una base (Plano P T­01­01­00) que consiste en una placa rectangular de acero ASTM A36 de 370 mm x 120 mm con un espesor de ¼ in y que a su vez se montará en su posición final sobre la estructura base (Figura 4.27). Figura 4.27 Posición del ensamble del mecanismo de pelado. 4.12 Mecanismo de elevación de la navaja Como se explicó anteriormente, es necesario elevar el mango de la navaja cuando finaliza el pelado una distancia de 40.0 mm hacia arriba de su punto más bajo para permitir el giro y el avance de la tuna y los brazos. El movimiento debe ser cíclico pues cuando la tuna llega a la estación de pelado, la navaja debe caer sobre la misma y comenzar a pelar. Una vez terminado el pelado, la navaja debe subir y mantenerse arriba hasta que por acción del tornillo de potencia regresa a su posición inicial. Este ciclo se repetirá para cada tuna que se deba pelar. El desplazamiento hacia arriba y hacia abajo de la navaja se logrará mediante un mecanismo de leva y seguidor que se presenta en la figura 4.28. Figura 4.28 Mecanismo de elevación de la navaja. Como se puede observar, el mecanismo consiste en un motor eléctrico que hace girar una leva (Plano PT­01­00­15) acoplada al mismo, cuya geometría y giro provoca la elevación y descenso del seguidor a rodillo (PT­01­00­13 y PT­01­00­14) que a su vez esta acoplado a un riel largo (PT­01­00­11) sobre el que se deslizará el mango de la navaja. 4.12.1 Análisis de movimiento de la leva La geometría de la leva se presenta en el plano PT­01­00­15. Como se observa en la figura 4.29, la leva tendrá dos posiciones de reposo, una es cuando mantiene al seguidor en su punto más bajo, y la segunda es cuando al girar eleva al seguidor hasta el punto más alto que son 40 mm arriba. Figura 4.29 Posiciones de la leva. Debido a que el tiempo total de un ciclo de pelado es de 13.3 s y el tiempo que le toma a la navaja avanzar y retroceder es de 12 s, el único tiempo libre restante son 1.3 s, por ello el tiempo estipulado para descender o elevar el seguidor se planteó de 0.25 s.El diagrama desplazamiento­tiempo de la leva se muestra en el apéndice B­6. El movimiento para elevar el seguidor desde su punto más bajo al punto más alto debe darse en 0.25 s, esto quiere decir que la leva debe girar 180º en ese tiempo. Inicialmente se planteó emplear un motor con 120 rpm, que equivalen a dos revoluciones por segundo: rev s 120 rpm = 2 Lo que quiere decir que la leva gira 720º en un segundo, 720 o ® 1 s Por lo tanto para girar 180º la leva requiere 0.25 s 180 o ® 0 . 25 s La posición de reposo de la navaja es cuando por acción de la leva, el seguidor y el riel se encuentran arriba y por ende la navaja también se encuentra en su punto más alto, en el extremo inicial del tornillo de potencia lista para iniciar su avance (Figura 4.30). En esta posición el motor que mueve a la leva, se encuentra apagado y la leva está estática. Figura 4.30 Posición de reposo e inicio de la navaja. El motor se sincronizará para que se encienda en el momento en el que la tuna llegue a la estación de pelado y con medio giro de la leva haga descender el mango de la navaja. En ese momento, el motor se apaga y la leva mantiene la posición del seguidor y el riel en su altura más baja, para permitir a la navaja descender libremente gracias a la acción del contrapeso a lo largo del perfil de la tuna (Figura 4.31). Figura 4.31 Desplazamiento hacia abajo. En el momento en el que la navaja detiene su avance, el motor de la leva vuelve a encenderse para permitir otro medio giro de la leva y así levantar el mango de la navaja (Figura 4.32).Completado este medio giro, el motor vuelve a apagarse y la leva se detiene en el punto en el que el seguidor y el riel se encuentran arriba, entonces por acción del tornillo de potencia, la navaja regresa al inicio de su desplazamiento hasta la posición inicial. Figura 4.32 Desplazamiento hacia arriba. El material con el que se decidió trabajar para los componentes de este mecanismo es Nylamid NSM. 4.12.2 Elección del motor para la leva Para poder elegir el motor necesario para mover la leva acoplada al seguidor, se buscó un motor a 120 rpm y que además pudiera levantar el peso del mango de la navaja. Se eligió un motor con las siguientes características principales, sus demás características se encuentran en el apéndice B­7: ­ Marca Dayton ­ Modelo V00212AK11 ­ 120 rpm. ­ Potencia 1/120 hp. ­ Carga suspendida que soporta 50 lb. El motor elegido,al contar con la capacidad de carga suspendida de 50 lb, puede levantar la carga del mango de la navaja que son 7.21 N y equivale a 1.62 lb. 4.13 Ensamble del mecanismo de tronzado. El ensamble final para el mecanismo de tronzado (Plano PT­02­00­00) es muy similar al ensamble de pelado y se presenta a continuación (Figura 4.33): . Figura 4.33. Ensamble del mecanismo de tronzado. Las diferencias con el ensamble de pelado son el largo del tornillo de potencia y la dirección en la que estará montado debido a que el proceso de tronzado se realiza en el mismo sentido en el que avanza la base cuchilla de tonzado (Plano PT­02­00­05). Otra diferencia es el diseño de la cuchilla de tronzado cuyos detalles se especifican en la sección 4.13.1. El tornillo de potencia del tronzador (Plano PT­02­00­06) tiene un largo total de 175 mm y una distancia de roscado de 100 mm. El motor estará acoplado al tornillo de potencia mediante un cople rígido para flecha de 1/4 in cuyas características son las mismas al empleado en el mecanismo de pelado y se presentan en el apéndice B­5. Todo el ensamble se montará sobre una placa de acero ASTM A36 (PT­02­01­01) de 320 mm x 170 mm con un espesor de ¼ in. La posición final del ensamble es sobre la estructura base en la segunda estación (Figura 4.34). Figura 4.34. Posición del ensamble del mecanismo de tronzado. 4.13.1 Cuchilla de tronzado La herramienta para realizar en tronzado una vez pelado el fruto, consiste en una cuchilla en forma de “Y” (Plano PT­02­00­08), con filo en la parte interna de su arco (Figura 4.35). Esta cuchilla tiene un espesor de 1/8 de pulgada. y el material del que estará fabricada es un acero inoxidable AISI 304. El radio interno de la cuchilla es de 40.0 mm y estará sujetada a un mango rectangular como se muestra en el ensamble del mecanismo de tronzado. Figura 4.35. Cuchilla de tronzado. 4.14 Diseño del contrapunto El proceso de pelado como se explicó anteriormente se realizará haciendo girar el fruto que estará montado en el portatunas y la navaja con contrapeso caerá sobre la tuna e irá avanzando sobre ella al mismo tiempo que la irá pelando. Cuando la navaja se acerca al extremo del polo menor, existe la posibilidad de que por la fuerza aplicada en ese punto se genere un momento que pueda hacer desprender la base de la tuna del portatunas y hacer caer el fruto entero. Para tratar de evitar esta situación se planteó la necesidad de un elemento que le diera estabilidad y soporte al fruto. El elemento que se decidió emplear es un contrapunto (Plano PT­03­02­00) como el empleado en un proceso de torneado normal, con la diferencia de que en lugar de tener una geometría cónica este cuenta con una geometría circular y cóncava para poderse acoplar a los diversos diámetros de los polos menores de la tuna y al mismo tiempo permitir su libre giro. Debido a que la tuna no está en un solo lugar sino que se desplaza a través de las cuatro estaciones, es necesario acoplar el contrapunto al brazo. Para esto se diseñó un ensamble del contrapunto cuyos componentes se muestran a continuación (Figura 4.36): Figura 4.36. Ensamble del contrapunto. El soporte cóncavo estará montado mediante un perno a una placa (Plano PT­03­02­ 04) de 1/4 in de espesor, que a su vez estará soldada al brazo móvil del ensamble (Plano PT­03­02­03), este brazo es un perfil cuadrado con dimensiones de 15.0 mm de lado, un largo total de 145 mm y un espesor de 0.487 mm y se encuentra dentro del brazo fijo del ensamble (Plano PT­03­02­02) que consiste en un perfil cuadrado con 20.0 mm de lado, un largo de 100 mm y un espesor de 1.285 mm. El perfil de 20.0 mm de lado se encuentra soldado a un bloque de perfil rectangular que soporta todo el ensamble (Plano PT­03­02­ 01), éste cuenta con dimensiones de 60.0 mm de alto por 80.0 mm de largo y un ancho de 80.0 mm con un espesor de pared de 1.285 mm. El elemento que genera la fuerza de compresión sobre la tuna es un resorte de extensión que se encuentra montado sobre el perfil rectangular y se conecta al brazo movible para que a lo largo de su desplazamiento hacia fuera, genere una fuerza de compresión sobre la tuna por medio del soporte cóncavo y así la mantenga sujeta y en posición durante el proceso de pelado. Los componentes de este mecanismo serán de acero inoxidable AISI 304 debido a que entran en contacto directo con el fruto. La distancia mínima para la tuna es la posición de reposo del contrapunto y es de 70.0 mm. Esta distancia se consideró para que aún sobre la tuna más pequeña que de acuerdo a las mediciones del capítulo dos fue de 78.0 mm, se ejerza una fuerza de compresión. El desplazamiento hacia afuera del brazo movible puede alcanzar junto con la distancia del brazo fijo 170 mm. Esta distancia se debe a que se consideró una longitud máxima de la tuna como 150 mm y además para facilitar la colocación del fruto por el operario. 4.15 Diseño de la palanca de expulsión En la cuarta estación del proceso de pelado, una vez tronzado el fruto, es necesario desalojar el polo mayor que hasta ese punto se encuentra aún sujeto por el porta­tunas. El mecanismo con el cual se logra la expulsión del polo se presenta en la siguiente figura (Figura 4.37): Figura 4.37. Mecanismo de la palanca de expulsión. Consiste en una palanca rectangular en forma de “L” colocada por delante del brazo giratorio con respecto al sentido de giro de todo el mecanismo. En un extremo su geometría tiene la forma de una “C” invertida con un espesor delgado y posicionada sobre la superficie del porta­tunas sin llegar a tocarla. La finalidad de esta geometría es acoplarse a la geometría del portatunas y a tener una superficie de contacto con la superficie del polo mayor desde el momento en que la tuna es clavada en el portatunas. La palanca se encuentra sujetada en su parte media con la ayuda de un perno (Plano PT­03­00­05) que le permite girar sobre el eje del mismo. En el otro extremo la palanca tiene una extensión de material hacia abajo que completa la forma de “L” cuya finalidad es impactarse ligeramente con un tope (Plano PT­04­07­00) que se encuentra fijo y debido al movimiento continuo de los brazos giratorios y de todo el conjunto en sí, se fuerza a la palanca a continuar con su movimiento deslizándose sobre el tope (Figura 4.38). Figura 4.38. Expulsión del polo mayor. Como se aprecia en la figura 4.38, al momento de encontrarse la extensión del brazo con el tope, se provoca una fuerza que comprime el resorte y hace moverse el extremo en forma de “C” invertida hacia fuera, expulsando con ese movimiento el polo clavado en el portatunas. La finalidad del resorte de compresión es regresar a la palanca a su posición inicial es decir con la superficie en forma de “C” alineada con la superficie del portatunas. Cada vez que se encuentra la palanca con el tope, se comprime el resorte y provoca el movimiento de la palanca y por ende la expulsión del polo mayor. Como la palanca estará en contacto con el fruto desde el momento en el que es incrustada en el portatunas por el operario, se decidió emplear para su manufactura Nylamid M que es un material que cuenta con grado sanitario además de ser conveniente por su peso ligero para el movimiento de la palanca. La geometría y dimensiones de la palanca de expulsión se presentan en su plano respectivo (Plano PT­03­00­06). 4.15.1 Diseño del resorte de compr esión para la palanca de expulsión En este caso la finalidad del resorte es mantener la posición inicial de la palanca, es decir una vez comprimido el resorte y expulsado el polo mayor, regresar la palanca a su posición correcta para poder incrustar una nueva tuna sobre el portatunas. Para lograr este movimiento se requiere un resorte helicoidal de compresión y su diseño se describe a continuación. En primer lugar es necesario establecer la fuerza en longitud instalado Fi, y la fuerza en longitud de operación Fo, así como las distancias o longitudes de instalación Li y la longitud de operación Lo que se obtuvieron en base la distancia libre entre el brazo giratorio y la palanca de expulsión, además de la distancia necesaria de desplazamiento para asegurar el desalojo del polo. Dichas distancias son: L o = 0. 015 m L i = 0 . 029 m Para Fi se decidió establecer un valor de 0 N, y como Fo un valor de 9.81 N de fuerza por lo que los parámetros para el diseño quedaron como a continuación: F i = 0 N F o = 9 . 81 N como diámetro medio en base al ancho de la palanca de expulsión, se propuso: D = 0. 0254 m longitud a comprimirse, x = 0. 014 m y como consideración para diseño la temperatura de operación no será mayor a 121 º C. El siguiente paso es obtener la constante k del resorte k = F o - F i L i - L o k = 701 (4.25) N m como longitud libre se propone la misma longitud de instalación, L f = L i = 0. 029 m El siguiente parámetro es establecer el esfuerzo de diseño inicial t d en base al material seleccionado y al tipo de servicio planeado. Para este caso se decidió emplear un acero ASTM A231 con aleación cromo y vanadio debido a su buena resistencia a la fatiga, por lo tanto de la gráfica Esfuerzo de diseño, alambre de acero ASTM A231, con aleación de cromo y vanadio, calidad de resorte para válvulas, presentada en el apéndice C­5, de la curva para servicio severo se obtuvo un esfuerzo inicial t d = 550 MPa. A continuación, de la fórmula para calcular el esfuerzo cortante máximo t que se presenta en la superficie interna del alambre (Mott, 1992): t = 8 KFo D m pD w 3 (4.26) donde: t = Esfuerzo cor tan te , [MPa ] K = Factor de Whal D m = Di á metro medio , [m ] D w = Di á metro del alambre , [m ] se despeja el diámetro de alambre Dw, introduciendo un valor inicial de 1.2 para el factor de Whal K pues es un valor promedio y los valores reales se acercan mucho a este, además se recalcula posteriormente. 1 æ 8 KF o D m ö 3 ÷÷ D w = çç pt o è ø 1 1 æ 8 KF o D m ö 3 æ 8 * 1 . 2 * 9 . 81 N * 0 . 0254 m ö 3 ÷÷ = çç ÷÷ = 1 . 1145 * 10 -3 m D w = çç 6 p ( 550 * 10 Pa ) è ø è pt o ø D w = 0 . 0011 m Con este diámetro se selecciona del apéndice Calibres de alambre y diámetros para resortes (Apéndice B­8), un diámetro estándar que se aproxime al valor obtenido. En este caso se seleccionó un diámetro de 1.6 mm o su correspondiente en pulgadas de 0.0625in. Conociendo ya el diámetro del alambre, una vez más de la gráfica Esfuerzo de diseño, alambre de acero ASTM A231, con aleación de cromo y vanadio, calidad de resorte para válvulas, presentada en el apéndice C­5, se lee el valor de esfuerzo de diseño correspondiente a un diámetro de alambre de 0.0625 in para servicio severo. t d = 825 MPa También se calcula el índice del resorte C y el factor de Whal K C = D m D w C = 0. 0254 m = 16 0 . 0015875 m C = 16 (4.27) K = 4C - 1 0 . 615 + 4 C - 4 C K = 4C - 1 0 . 615 4 ( 16 ) - 1 0 . 615 + = K = + = 1 . 0884375 4 C - 4 C 4 ( 16 ) - 4 16 (4.28) K = 1 . 088 Una vez recalculados estos parámetros, se obtiene el esfuerzo real t o que se espera debido a la fuerza de operación Fo, t o = 8 KF o D m 3 pD w = 8 * 1 . 0884375 * 9 . 81 N * 0 . 0254 m = 172625572 . 8 Pa p * 0 . 0015875 3 m t o = 173 MPa Al comparar el esfuerzo real con el esfuerzo de diseño, t o = 173 MPa < 825 MPa se observa que es seguro. El siguiente paso es calcular el número de espiras activas Na en el resorte con la siguiente fórmula(Mott, 1992): f = 8FC 3 N a GD w (4.29) Donde k = N a = F , por lo tanto, f (4.30) fGD w GD w = 8 FC 3 8 kC 3 G = M ódulo del resorte , [Pa ] D w = Di á metro del alambre , [m ] é N ù k = cons tan te del resorte , ê ú ë m û C = í ndice del resorte N a = GD w ( 77 . 2 * 10 9 Pa )( 0 . 0015875 m ) = = 5 . 33764 3 8 kC 3 8 ( 700 . 7 N )( 16 ) m N a = 5 . 38 La configuración de los extremos del resorte es con ambos extremos cerrados. Después se obtiene la longitud del resorte comprimido Ls, la fuerza del resorte comprimido Fs y el esfuerzo máximo que recibirá el resorte t s . L s = D w ( N a + 2 ) L s = D w ( N a + 2 ) = 0 . 0015875 ( 5 . 482 + 2 ) = 0 . 01187767 m L s = 0 . 012 m (4.31) F s = k ( L f - L s ) (4.32) F s = k ( L f - L s ) = 700 . 7 N m ( 0 . 029 m - 0 . 01187767 m ) = 11 . 99761663 N F s = 12 . 0 N æ Fs ö ÷÷ è F o ø t s = (t o ) çç (4.33) æ 11 . 99761663 N ö æ F s ö ÷ = 211120840 . 3 Pa ÷÷ = ( 172625572 . 8 Pa ) ç ç ÷ F 9 . 81 N o è ø è ø t s = (t o ) çç t s = 211 MPa t s = 211 MPa < 825 MPa Una vez más se observa que incluso el esfuerzo máximo que recibirá el resorte es seguro. Las características geométricas diámetro exterior OD y diámetro interior ID se presentan a continuación: OD = D m + D w OD = D m + D w = 0. 0254 m + 0 . 0015875 m = 0 . 0269875 m OD = 0 . 027 m ID = D m - D w (4.35) (4.34) ID = D m - D w = 0. 0254 m - 0 . 0015875 m = 0 . 0238125 m ID = 0 . 024 m El espaciamiento entre bobinas p, se calculó de la siguiente manera, L f = pN a + 3D w (4.36) p = p = L f - 3D w N a L f - 3 D w N a = 0 . 029 m - 3 ( 0 . 0015875 m ) 5 . 482 = 4 . 421287851 * 10 -3 m p = 4 . 42 * 10 -3 m y el margen de bobina que es el espaciamiento entre espiras una vez comprimido el resorte, cc = cc = ( L o - L s ) N a ( L o - L s ) ( 0 . 015 m - 0 . 01187767 m ) = = 0 . 00312233 m N a 5 . 482 cc = 3 . 12 * 10 -3 m Se verifica que de acuerdo a la recomendación para resortes, (4.37) cc > D w 10 3 . 12 * 10 -3 m > 1 . 5875 * 10 -4 m Finalmente se verifica la última recomendación relacionada con la deflexión total del resorte ( L o - L s ) > 0 . 15 ( L f - L s ) ( 0 . 015 m - 0 . 01187767 m ) > 0 . 15 ( 0 . 029 m - 0 . 01187767 m ) 0 . 00312233 m > 0 . 0025683495 m Las características finales del resorte se muestran a continuación: Lo = 0.015 m Li = 0.029 m k = 701 N/m OD = 0.027 m ID = 0.024 m Dw = 0.0016 m 4.16 Diseño de la estructura base La estructura base (Plano PT­04­00­00) sobre la cual se montarán todos los componentes descritos anteriormente y que servirá de estructura principal y soporte consiste en una estructura cuadrada armada con segmentos de perfil cuadrado PTR de 1 ½ pulgadas de lado, con un espesor de 2.0 mm. Como se muestra en la figura 4.39, la parte inferior forma un cuadro y sirve como la base que se apoyará en el piso. Tiene una longitud de 1210 mm de lado. Estos cuatro perfiles (Plano PT­04­00­11) se mantendrán unidos mediante cuatro escuadras externas (Plano PT­04­02­00) y cuatro internas (Plano PT­04­03­00) que con ayuda de cuatro tornillos por lado asegurarán su unión. Se decidió unir los cuatro perfiles con ayuda de las escuadras en lugar de soldadura en este caso para facilitar su ensamble y traslado. Figura 4.39. Estructura base. Como se puede observar, sobre cada uno de los cuatro segmentos de la base se encuentra un perfil posicionado en forma vertical, estos segmentos del mismo perfil serán soldados en su base y soportados por ambos extremos con barras de acero de 1/4 in (Plano PT­04­00­16). Los tres segmentos verticales cuentan con 92.0 mm de altura. Sobre el extremo del primer perfil vertical (Plano PT­04­00­10) se encuentra soldada una placa de acero ASTM A36 de 1/4 in de espesor sobre la cual se montará el ensamble del pelador, sobre el segundo extremo otra placa de acero ASTM A36 soldada al mismo sostendrá el ensamble de tronzado y el tercer perfil vertical contará con un brazo soldado que servirá de tope al paso del brazo del mecanismo de expulsión descrito anteriormente. El cuarto perfil que es más pequeño (Plano PT­04­00­12), éste servirá de soporte para el motor que mueve a al rueda de Ginebra. Como se observa en la figura 4.40, este motor estará montado sobre una placa de acero de ¼ de pulgada (Plano PT­04­00­09) que a su vez esta soldada al perfil vertical. Figura 4.40 Cuatro estaciones sobre la estructura base. En la parte inferior media del cuadro de la base se encuentra montada una placa de acero de ¼ de pulgada de espesor, 240 mm de ancho y que cruza todo el ensamble de extremo a extremo (Plano PT­04­00­13). Esta placa tiene la función de soportar la flecha con los brazos y al mecanismo de rueda de Ginebra que se encuentra acoplado al motor por medio de las poleas. 4.17 Soporte de la flecha y brazos giratorios Como se describió anteriormente, la flecha que hace girar a los brazos estará montada sobre la placa de acero ASTM A36 sobre la estructura base, sin embargo para garantizar su posición y su libre giro es necesario montarla con ayuda de dos rodamientos que soporten cargas axiales. Para este caso se decidió emplear dos unidades de rodamientos cuadradas, una en la base de la flecha (Figura 4.41) que es la que soportará el peso de la misma, y otra mas a 70.0 mm para asegurar su posición vertical, esta ultima está montada con ayuda de un soporte (Plano PT­04­05­00) y reforzada a base de tirantes (Plano PT­04­ 06­00) que consisten en barras de acero de 1/4 in de espesor acopladas a la estructura base. Figura 4.41. Soporte de la flecha y brazos giratorios. Las especificaciones de las unidades de rodamiento se presentan en el apéndice anexo (Apéndice B­9), básicamente se eligieron en base al diámetro de la flecha es decir 2.0 in, y tipo de carga que en este caso es axial.De acuerdo la capacidad de carga que resiste 9800 lbf y la velocidad limite de operación 3600, resulta adecuada pues las condiciones de operación para este caso son mucho menores a estos valores. 4.18 Soporte de la rueda de Ginebra y polea El acoplamiento del motor a la flecha principal se logra con ayuda del sistema de poleas y la rueda de Ginebra. Para permitir el libre giro de la flecha que acopla la rueda de Ginebra con la polea mayor también es necesario emplear dos rodamientos que soportan cargas axiales. Al igual que en el caso de la flecha principal , se emplean dos unidades de rodamientos cuadradas cuyas especificaciones se presentan en el apéndice B­10 y que se eligieron en base al diámetro necesario es decir ¾ in, se montará una en la base de la flecha que soportará el peso de la rueda de Ginebra y la polea , y otra en el extremo superior para asegurar su giro sin desplazamientos laterales(Figura 4.42). Figura 4.42. Soporte de la rueda de Ginebra y polea. 4.19 Ensamble final Una vez mostrados y explicados los componentes y mecanismos de la máquina peladora de tunas, se presenta un ensamble final (Plano PT­00­00­00) de la máquina en la figura 4.43. Figura 4.43. Ensamble final. En resumen, la máquina peladora de tunas trabaja a base de cuatro estaciones, en la primera la estación, la de alimentación, un operario coloca una tuna en el portatunas y el contrapunto, para que después el fruto se desplace a la segunda estación, la de pelado, en esta estación, el trabajo se realiza por medio del mecanismo de pelado (Plano PT­01­00­00) el cual es impulsado por un motor acoplado a un tornillo de potencia que hace avanzar y retroceder la navaja de pelado. En la tercera estación, la estación de tronzado, la tuna una vez pelada llega y por medio del mecanismo de tronzado (Plano PT­02­00­00), se corta el fruto pelado, esto se logra haciendo avanzar una cuchilla de tronzado con ayuda de otro tornillo de potencia. En la cuarta estación, el polo mayor del fruto que hasta ese momento se encuentra aún sobre el portatunas es expulsado por medio del mecanismo de expulsión. Este ciclo se repite para cada tuna pelada. El desplazamiento de la tuna se logra haciendo girar el ensamble flecha y brazos giratorios (Plano PT­03­00­00) en cuyos extremos se encuentra un portatunas acoplado a un motorreductor que lo hace girar. Cada uno de los brazos pasa por cada una de las cuatro estaciones con una pausa de 10 s la cual se logra mediante un mecanismo de rueda de Ginebra. La rueda de Ginebra recibe movimiento de un sistema de dos poleas acopladas una al eje de la rueda, y la segunda acoplada a la flecha del motor principal que le transmite el giro. Todos los componentes se encuentran montados sobre la estructura que da soporte al ensamble de los mismos. Esta estructura esta hecha a base de perfil cuadrado PTR y placas de acero. En el ensamble general (Plano PT­00­00­00) se muestran todos los sub­ensambles de la maquina peladora de tunas. A continuación se muestra una tabla que indica tanto los valores teóricos de los motores así como los implementados, los cuales se obtuvieron de motores comerciales. Tabla 4.1 Parámetros calculados para selección de motores y motores seleccionados. MOTOR DEL PORTATUNAS Valores teóricos calculados: ­ 120 rpm ­ 0.0177 hp como potencia mínima ­ 9.08 lb­in como torque mínimo Características del motor: ­ 185 rpm ­ 1/20 hp de potencia ­ 12 lb­in de torque MOTOR PARA LA RUEDA DE GINEBRA Valores teóricos calculados: Características del motor: ­ 4.5 rpm ­ 18 rpm ­ 0.09 hp de potencia mínima ­ 1/3 hp de potencia ­ 154.5 N.m de torque mínimo ­ 1017 lb­in MOTOR PARA LOS MECANISMOS DE PELADO Y TRONZADO Valores teóricos calculados: Características del motor: ­ 709 rpm ­ 600 rpm ­3 ­ 96.9 x 10 lb­in de torque mínimo ­ 0.3 lb­in ­ Motor reversible ­ Motor reversible MOTOR PARA LA LEVA Valores teóricos calculados: Características del motor: ­ 120 rpm ­ 120 rpm ­ Carga suspendida que soporta 50 lb ­ 1/120 hp de potencia Una vez finalizado el diseño detallado correspondiente a la máquina peladora de tunas, surge la necesidad de sincronizar y controlar el funcionamiento de todo lo antes mencionado. Sin embargo debido a que este diseño no se construirá por razones posteriormente descritas, sólo se menciona la solucion general planteada para dicha sincronización que deberá realizarse y detallarse en una etapa futura. Para poder realizar lo anteriormente planteado fue necesario solicitar asesoría al Departamento de Ingeniería Electrónica y Sistemas, donde se planteó la siguiente solución. Para poder resolver el problema se tiene que seguir una serie de etapas las cuales se muestran enlistadas a continuación, debido a que la máquina conforma un sistema mecatrónico (los sistemas mecatrónicos tienen la tarea de transformar, transportar o almacenar la energía, la materia y/o la información, con la ayuda de sensores, el procesamiento, y elementos de la mecánica, electrónica e informática). ­ Sensores. ­ Control. ­ Potencia. ­ Actuadores. La etapa de sensores es aquella que detecta las funciones de entrada (posición, color, tamaño, etc.) las cuales serán procesadas posteriormente en la etapa de control. La etapa de control esta formada por subsistemas y procesos unidos con el fin de controlar las salidas de los procesos, esta es la etapa crucial de todo el sistema debido a que en esta es donde se lleva acabo todo el procesamiento de los requerimientos. La etapa de potencia es la forma en que se alimentará el circuito, y por último los actuadores son aquellos componentes que se controlan para lograr las tareas específicas planteadas. Una vez descritas en forma general cada una de las etapas del sistema, se mencionan a continuación las etapas planteadas para la máquina peladora de tunas. En la primera etapa debido a que en un principio no se contempló emplear sensores, esta etapa se puede omitir ya que no influirá en el desarrollo de la solución pues los tiempos de espera de los motores se lograrán en la etapa de control. Para la parte de control se decidió utilizar un microcontrolador ya que en este se podrán programar todas las funciones que en el diseño detallado se plantaron (encendido y pausas de motores principalmente). En la etapa de potencia serán necesarios relevadores que vayan a los motores ya que estos se encargarán de encender y apagar los motores en el tiempo requerido, esto se logrará gracias a las señales emitidas en la etapa de control, finalmente la etapa de actuadores ya se tiene, pues son los motores que se eligieron en la etapa del diseño. A continuación se enlistan los componentes necesarios para poder construir la parte electrónica. o Un microcontrolador PIC 16F877 de microchip. o Batería de 5 V o Relevadores de 120 V a 5 V o Placa para montar microcontrolador. o Cable. 4.20 Diseño del prototipo del mecanismo de pelado Finalizado el diseño detallado, la siguiente fase es la construcción del mismo, sin embargo surgió la problemática de que el presupuesto necesario para la construcción de la maquina diseñada es de alrededor de $ 40, 000.00, lo cual excede el presupuesto planteado inicialmente que es de $ 15, 000.00. Por esta razón, se decidió construir solamente una parte de la máquina, es decir un prototipo del mecanismo de pelado con el cual se lograra demostrar que el principio empleado para pelar las tunas en realidad funciona. Como el prototipo a construir debía demostrar únicamente el proceso de pelado, se decidió incluir en el diseño de éste prototipo únicamente el mecanismo de pelado y el ensamble del portatunas, acoplándolos a una sola estación y a una máquina más sencilla operada por una persona de manera manual. El diseño del prototipo del mecanismo de pelado a construir se muestra en la siguiente figura (Figura 4.44). Figura 4.44. Prototipo del mecanismo de pelado. Éste prototipo consta de una base (Plano PP­01­00) que es una estructura de ángulos de acero ASTM A500 sobre la cual se montan los demás elementos del prototipo. La placa base (Plano PP­03­00) es una placa de acero de ¼ in de espesor y sobre ella se montan el mecanismo de pelado (Plano PP­04­00) y el motor del portatunas. También se incluyó en el ensamble, el contrapunto que se monta en la placa base (Plano PP­02­00). El proceso de pelado en este prototipo consiste en colocar de manera manual la tuna en el portatunas y posicionar el contrapunto sobre el polo menor de la misma. Después se coloca la punta de la navaja sobre el fruto y se encienden los motores para comenzar el pelado. Finalizado el pelado se retira la tuna de manera manual y se regresa la navaja a su posición inicial haciendo girar el tornillo de potencia en sentido contrario para iniciar otro ciclo. La fase de construcción de este prototipo se describe en el capítulo de construcción y se realizo en base al diseño planteado en este capítulo.