Estudio reologico de los fluidos viscoelasticos surfactantes

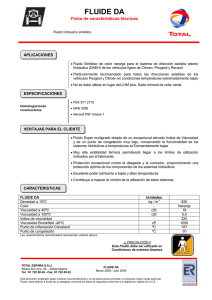

Anuncio