Obtención de Cobre por Hidrometalurgia de Sulfuros

Anuncio

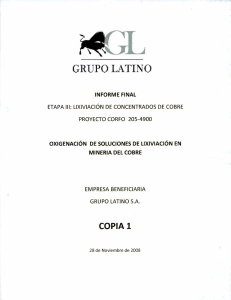

Revista Latinoamericana de Metalurgia y Materiales, Vol. 2, N." 1, 1982 Obtención de Cobre por Hidrometalurgia de Sulfuros Jorge Avella Salcedo y Clemente Retamoso Rodríguez Centro de Investigaciones Mineras y Facultad de Ciencias Físico Químicas, Universidad Industrial de Santander Apartado Aéreo 678, Bucaramanga, Colombia.' , En este trabajo se estudiaron experimentalmente los faclores que alectan la obtención del cobre de la calcopirita por hidrometalurgia. Los resultados experimentales parecen indicar que el proceso se puede describir, hasta una relación en peso de cloruro férrico a calcopirita de 3.1, por medio de un mecanismo combinado de transferencia de masa y pérdida de volumen de la partícula que se está lixiviando. Production of Copper by Hydrometallurgical Process of Sulphldes Experimental study on the lactors which affect the obtention 01 copper Irom the chalcopyrite by hydrometallurgical orocess has been carried out. The experimental results 01 the process could be described in terms 01 a combined mechanism 01 mass transler and volume 105s 01 the particlas being leached, up to the weight ratio 01 3.1 between the lerric chloride and the chalcopyrite. 1. INTRODUCCION La lixiviación de un mineral por medio de una solución es un problema que se puede representar matemáticamente después de hacer una serie de suposiciones que en principio, pueden parecer muy restrictivas, pero que al final, brindan una buena posibilidad de predecir el proceso de extracción. La variación de la masa de mineral sometida a lixi- El cobre se ha obtenido de sus minerales tradicionalmente por métodos pirometalúrgicos que presentan el inconveniente de la contaminación ambiental ocasionada por el desprendimiento de gases sulfurosos. Las condiciones tecnológicas de un país de mediano desarrollo económico hacen que el estudio de procesos aplicables directamente al sector industrial sea una de sus necesidades más apremiantes. Los procesos de obtención del cobre de la calcopirita por medio de hidrometalurgia pueden resultar más económicos que los basados en pirometalurgia porque son, en general, menos exigentes energéticamente y dejan una mayor gama de subproductos aprovechables. Las razones anteriormente expuestas condujeron a formular un trabajo de estudio de los factores que afectan la obtención del cobre de la calcopirita por hidrometalurgia. La parte de este estudio que se presenta en este informe trata la determinación experimental de las relaciones que existen entre los diferentes parámetros que afectan la disolución de los concentrados de calcopirita existentes en Colombia provenientes de las regiones de Antioquía, Tolima, Nariño y Santander, en un medio particularmente fuerte como el formado por las soluciones de cloruro férrico concentrados. El objetivo final de estos trabajos es conseguir una información que permita el diseño de procesos de beneficio adaptables a las calcopiritas colombianas. 2. xiviación con respecto te se relaciona siguiente forma: al tiempo dM , generalmendt con otras variables del proceso en la dM dt (2.1) En la ecuación (2.1) M es la masa total de mineral sólido que se está extrayendo en el lote o cachada; t es el tiempo, Ap, es la superficie geométrica del sólido donde se suponen actúan los centros activos para la reacción, (FeCl3) es la concentración del agente lixivi ante y k es un factor que representa la mayor o menor resistencia a la disolución. Cuando la reacción no deja un residuo sólido resistente a la difusión de reactivos y productos k es constante, si la temperatura permanece constante; cuando la reacción deja un residuo sólido resistente a la difusión k puede resultar inversamente proporcional al espesor de la costra sólida formada. En este trabajo se va a desarrollar el modelo de la lixiviación considerando k relacionada con el espesor de la costra sólida residual en la siguiente forma: MODELO MATEMA TICO DE LA LIXIVIACION DE UN LOTE DE CALCOPIRIT A (2.2) Donde r., es el radio inicial radio del núcleo de la partícula nado en un tiempo t. La ecuación (2.1) es la base ción después de ser modificada integrable lo cual se logra por En la presentación que sigue se entiende por lixiviación de un lote de calcopirita el proceso mediante el cual una masa conocida de mineral se pone en contacto. durante cierto tiempo, con una solución que contiene un agente que extrae preferentemente alguno o algunos de los componentes del mineral. 21 de la partícula y r es el que aún no ha reaccio- . del modelo de la lixiviaen una forma que sea medio de consideracio- Latin American [ournal of Metallurgy and Materials, Vol. 2, N.: l , /982 Por consiguiente: nes estiquiométricas y geométricas. Para refinar la estequiometría, la reacción Cu FeS2 + 3FeCI3 = CuCl + 4FeCl2 + 2 S, se puede hacer consistente con la composición del mineral empleado en este trabajo. Ap No 4 r~ = = Ap 690 CuFe CuCI + 2.38 FeCl3 SI'561 + 3.07 FeCl~ + 1.561 S Las relaciones gravimétricas implícitas ción anterior son respectivamente: (151.37) = + (386.08) = También sabiendo = ro - ro (1 - x)1/3 en la ecua- r¿ - r = r¿ [1 - (1 - x) l.'] Se encuentra j ¡, 0.8 Mo -,M,?o;,..-~Mc-=0.8 Mo dx dt (2.4) = lo siguientes: dM --dt respecto = Mo 4 3 P 3ro 151.37 386.08 3M en la cantidad al v= (2.5) + (Mo - M) V 102.08 151.37 1"0 o (2.13) En la ecuación (2.13) Po es un parámetro relacionado con la densidad de la solución y con los cambios de volumen de la mezcla con la composición. En este caso no se consideró necesario desarrollar más esta ecuación y se tomó Po constante, en primera instancia. Tomando la ecuación (2.12) e introduciendo x en ella resulta: x 0.8 x (2.14) (FeCl3) Vo -2.55 Yo + 0.539 ~o x o M ) N aumenta 102.08 el volumen de la solución lixi151.37 vi ante cambia con respecto al volumen inicial Vo en la siguiente forma: (2.6) 1/3 4 No PM ( la masa de líquido ~(2.12) 2.55 CMo - M) x Con los resultados En la ecuación (2.6) [o es el radio promedio de las partículas inicialmente y PM es la densidad del mineral. En cualquier momento t el radio de una partícula será: r = (2.11) + k3 [1 - (1 - x) 1/3] De acuerdo con la ecuación (2.3) resulta que la Calcopirita y el cloruro férrico reaccionan en la proporción 151.37 : 386.08, aplicando esta proporción al proceso de lixiviación se obtiene: (2.4) con k¡ k] La superficie Ap que aparece en la ecuación (2.1) se puede suponer que es la superficie correspondiente al núcleo no afectado por la reacción de la partícula de mineral multiplicada por el número de partículas. Las partículas de mineral se consideran esféricas y de igual diámetro. Así: Número de partículas, Np: Np (2.10) + (389.17) + (49.28) (99.00) la ecuación (2.9) ro - r Como Diferenciando tiempo resulta: (1 - X)2/3 que: k =. = A p" (2.3) Las cantidades en paréntesis representan las relaciones gravimétricas resultantes de la reacción adaptada (2.3). Para usar variables con significado en el proceso de lixiviación se emplea el término fracción de cobre recuperado, que bajo el supuesto que toda la cantidad de mineral disuelto es Caicopirita y teniendo en cuenta la fracción de ganga que en el mineral estudiado es el 20 %, se puede definir en concordancia con la ecuación (2.3) así: x (1 - x)2/3 obtenidos (2.15) en (2.1) y llamando en (2.5), (2.9), (2.11) Y R, a la relación (F;~13~: o se obtiene: (2.7) Donde MN, la masa del núcleo sin reaccionar, es: MN = M¿ (1 - x) empleando la definición de fracción de cobre recuperada: ó r = , ~=:-3-,:M~o,-4 No PM r I/g donde k' I = 0.8 M, k , La ecuación (2.15) es, hipotéticarnente , representativa de la lixiviación de un lote de Calcopirita en cloruro férrico concentrado. (1 - x)I/.' = r., (l - x) 1/3 (2.8) 22 Revista En aquellos Ro »2.55 x casos en que y Yo » Latinoamericana se puede 0.539 ( Mo ) Po de Metalurgia y Materiales, Vol. 2, 'N.' 1, 1982 y Pirita (10 %). Estos promedios son representativos tanto de los minerales concentrados de Santander como de los de Antioquia. considerar x. Entonces: 4. RESULTADOS y DISCUSION EXPERIMENTALES (2.16) 4.1. que es el conocido comportamiento mente si k2 » k3, entonces: parabólico. Final- De acuerdo con la estequiometría de la reacción que controla el proceso de lixiviación, ya presentada antes, entre la calcopirita y el cloruro de hierro, se requiere como mínimo 2.7 partes de cloruro férrico en peso por cada parte de calcopirita. Sin embargo, para hacer un balance real de esta variable, se hicieron varias pruebas con diferentes relaciones. Los resultados se muestran en la tabla l. dx dt que es el comportamiento 3. PROCEDIMIENTO Relación de peso lineal. EXPERIMENTAL 1 TABLA Se hicieron estudios de mineral concentrado, proveniente de las zonas mineras de Ibagué y Medellín y de las regiones de Vélez, concentrado en la UIS. Para cada ensayo se tomaron muestras de 10 g de mineral. Cada uno de estos se llevaron al reactor experimental donde se pusieron en contacto con la solución lixiviante, compuesta por 30 cc de agua y el resto de componentes necesarios para la reacción. El reactor experimental fue un balón de vidrio de tres bocas. En la abertura central se colocó un condensador con refrigerante para evitar la evaporación de la solución lixiviante. En una de las salidas laterales se introdujo un termómetro; éste sirvió para observar ías variaciones de temperatura que ocurrían en el reactor, y ordenar los ajustes necesarios para su control en el nivel deseado. La otra salida se usó para extraer el volumen de solución, que se sometió a análisis para hallar la cantidad de cobre disuelto hasta el momento de tomar la muestra. Para el análisis se utilizó el método de yodo me tría cuantitativo [6]. Este método es ampliamente usado y recomendado para este tipo de pruebas. La agitación se realizó por medio de un agitador magnético, el cual posee una placa de calentamiento. Cada muestra fue sometida a lixiviación y durante el transcurso de la prueba se siguió el comportamiento de las variables que de antemano se supuso tienen un efecto más marcado en la rata de disolución de concentrado de calcopirita. Las variables estudiadas fueron: La relación en peso de cloruro férrico a calcopirita, la temperatura, el tiempo y el PM de la solución. Para el control de temperatura se usó un regulador que permitió mantener esta variable en un valor aceptable fijo. Se consideró que la granulometría después de la flotación era adecuada para caracterizar mejor la lixiviación por lo cual se siguieron las técnicas que indica la granulometría para estos casos. El concentrado usado presentó una composición promedio que en elementos se puede expresar como Cu, 33 %; Fe, 20 %; S, 26 %; Mo, 0.29 %; Ag. 2.5 % g/Ton , y Am, 0.4 % g/Ton y en minerales principales como calcopirita (60 %, Bornita (10 %), sílice (12 %) Porcentaje de recuperación de cobre para diferentes relaciones en peso de cloruro de hierro a calcopirita a 109 C 0 Relación (FeCh) (CuFeS2) l.6 2.1 2.7 3.1 4.l. O mino 30 mino 60 mino 120 mino Máx. O O O O O 54 65 70 75 77 55 66 81 86 90 56 68 96 99 99 0.59 0.78 l.00 1.00 1.00 Estos resultados se muestran también en la figura 1. Un análisis de los resultados permite concluir que no es necesario agregar reactivo en exceso para compensar el consumo extra ocasionado por otras reacciones diferentes a la principal. Resulta evidente, analizando la gráfica que la relación 4.1 permite mejores recuperaciones a tiempo más corto, pero a un mayor costo por exceso de reactivo. Este hecho, no es justificable económicamente si se tiene en cuenta que la relación de 3.1 permite alcanzar valores relativamente idénticos, a los obtenidos en la relación mayor. Puede concluirse que la relación 3.1 es la mejor y se ajusta a las necesidades y objetivos del proceso. Los datos cinéticos se adaptan bien al mecanismo propuesto anteriormente en el cual la transferencia de masa, la reacción o la adsorción superficial y la resistencia de la costra formada son los factores más importantes . . A nivel industrial probablemente la relación puede ajustarse dentro del rango 2.7 Y 3.1 dependiendo del éxito de la operación del control ejercido sobre las demás variables. 4.2. Temperatura La temperatura es una de las variables más importantes en este tipo de lixiviaciones. Su control debe ser estricto debido a que variaciones relativamente pequeñas, ocasionan cambios fundamentales en la cinétiea del proceso. Se puede tener una .idea aceptable del 23 Latin American journal o] Mecailurgy and Materials, Vol. 2, N,: 1, 1982 FRACCION, EN PESO DE COBRE CONVERTIDO l. o Ro~4.1 .9 .B .7 Re = 2.1 .6 Re~1.6 ·5 .4 109 ec T= Re e " LA RELAClON .3 ~. I N le 1A L EN PESO Cu Fe Sz .2 LAS LlNEAS .1 dx dI o 10 20 30 SOUDAS = 0.02 40 (,- 50 SIGU E N fl3 X 60 LA ECUACION: (Re- 2.7X) 70 80 TIEMPO Fig. 1. Fracción de cobre recuperado Efecto para 110 IZO MINUTOS contra tiempo. Tiempo de lixiviaciári Esta es una de las variables muy importantes en todo proceso que se desea llevar a la práctica, ya que de su control depende en gran parte el que un proceso de este tipo sea económicamente viable. De los resultados anteriormente reportados puede deducirse el efecto de esta variable, sin embargo, se realizaron otra serie de prácticas, aplicando las condiciones óptimas hasta aquí logradas. En la tabla 4 se dan los valores obtenidos en las lixiviaciones realizadas a 109 C. Como puede apreciarse en la figura 1 el proceso cinético parece ajustarse bastante bien a un mecanismo de difusión con pérdida parcial de volumen de la partícula que se esté disolviendo. La ley de rata obtenida se puede expresar por medio de la ecuación. 2 de la temperatura en la lixiviación mino de proceso EN 100 La dependencia con la temperatura también parece indicar que en esta lixiviación la transferencia de masa es la limitante del proceso. Si las relaciones superficiales fueran las dominantes se debería observar un aumento más pronunciado del porcentaje de recuperación con la temperatura. efecto de la temperatura si se constata que la reacción estudiada no produce rendimiento a bajas temperaturas o cercanas a la ambiental. El efecto de temperatura se estudió lixiviando concentrados con las relaciones cloruro de hierro a calcopirita considerado como las más eficaces y variando el contenido de MCl de la solución lixiviante. De esta manera se logró determinar la mejor temperatura para la reacción y por lo tanto la que permite alcanzar una mayor recuperación. La tabla 2 que se presenta a continuación permite conocer los factores que influyen en la temperatura óptima de recuperación. TABLA 90 120 0 Relación ( FeCb) CuFeS2 3,1 3,1 2.7 3,1 2,7 3,1 % HCI rc % recup, 120 mino S SO LV 10 75 104 106 109 SO S S 10 10 109 86 93 95 99 ~~ = 0,02 (min-I) (1 - x)2/3 (R¿ - 2,7 x). (4.1) Las líneas sólidas de la figura 1 corresponden a la integración numérica por el método de Srrnpson de la ecuación anterior. La poca correspondencia de la línea R¿ = 4.1 con los puntos experimentales parece indicar la influencia de otro proceso que aparenta competir con la transferencia de masa, posiblemente las etapas El mejor porcentaje de recuperación. se halló a la temperatura de 109 C, como puede apreciarse en la tabla 3 en mayor detalle. 0 24 Revista Latinoamericana de Metalurgia de adsorción-desorción. Aparentemente, la costra de sólido formada no limita, para estos minerales, en gran medida la disolución del cobre. TABLA Relación FeCl~ ) ( CuFeS2 rc Tiempo o O 35.0 43.0 47.5 50.0 30 60 90 120 4.4. Relación ( FeCI3 CuFeS2 ) TO C O O 104 2.7 69.0 78.0 83.0 85.0 30 60 90 120 Relación ( FeCI3 CuFeS2 ) 3.1 TO C mino % de ecup. Tiempo O O 109 78.0 89.0 95.0 99.0 30 60 90 120 de pH Cementación del cobre con hierro Para la cementación se utilizó el mismo reactor que se empleó en el ensayo de lixiviación. El reactor se introdujo en un aparato al baño de maría para poder controlar mejor la temperatura. Como elemento cementante se utilizó viruta de hierro, proveniente del maquinado de acero. A la solución se le inyectó nitrógeno durante el curso del proceso para prevenir la oxidación del cobre cementado. Las reacciones principales que controlan la cementación fueron dadas por Nadkarni [7] y se enunciaron anteriormente. A continuación se enumeran las principales observaciones realizadas: El consumo de hierro, está relacionado con la cantidad de ion férrico en solución. La acidez de la solución se debe controlar debido a que influye en el exceso de consumo de hierro. El consumo de hierro ideal es aproximadamente 0.7 partes por cada parte de cobre recuperado, pero generalmente se consume un 30 % de exceso. Se hicieron ensayos a temperaturas ambientes y 60 C Y los resultados obtenidos fueron casi idénticos tal como puede observar en la tabla 5. Recuperándose el 97 % de cobre de las soluciones. mino % de recup. Tiempo Variación La reacción debe realizarse en medio ácido para evitar la hidrólisis de las sales de hierro y la formación de compuestos de azufre. Se estimó que un pH inicial de 3 era apropiado para la reacción necesitándose que la solución permaneciera ácida durante el transcurso de ella. Durante las experiencias ejecutadas el pH inicial de la solución fue de 3 descendiendo paulatinamente, hasta llegar al tope mínimo de 1. Se consideró entonces que un PM inicial de 3 es conveniente para el desarrollo de la reacción. 13.5 15.5 18.5 20.0 O 75 3.1 4.3. mino % de recup. 30 60 90 120 1, 1982 para o 50 3.1 Vol. 2, N.o La constante de rata representa el promedio obtenido para las diferentes corridas efectuadas en este trabajo. En la figura 1 se puede notar que aparte del caso mencionado para R¿ = 4. L la coincidencia entre la ecuación propuesta y los resultados experimentales es bastante buena. 3 Efecto de la temperatura en la lixiviación diferentes tiempos de proceso y Materiales, 0 4 TABLA Efecto del tiempo en la Iixiviación manteniendo temperatura a 109 C la 0 FeCl3 CuFeSz Tiempo minutos = 2.7 % recuperación o O 20 40 60 80 100 120 61 73 82 89 93 96 FeCl3 CuFeSz = 3.1 % recuperación TABLA O Efecto de la temperatura 75 86.6 92.0 94.9 97.0 99.0 Tiempo 15 30 45 25 % recuperación 75 89 95 5 sobre la cernentacion % recuperación 80 90 97 LatinAmerican 5. [ournal o] Metallurgy Materials, Vol. 2, N." 1, 1982 Se deben realizar evaluaciones a escala piloto, para poder apreciar mejor tanto la recuperación del cobre. como del oro, de la plata y de azufre. CONCLUSIONES Aspectos and Técnicos En los ensayos realizados se demostró que el proceso propuesto es altamente factible. porque se logra un porcentaje de recuperación muy satisfactorio. Se debe advertir que los reactivos utilizados son altamente corrosivos, lo cual obliga a tomar las precauciones necesarias utilizando materiales de trabajo que no sufran corrosión durante el proceso. Es necesario advertir finalmente sobre la obligación de ampliar en detalles otros aspectos de este proceso como son: La recuperación de los metales preciosos por los métodos de cianuración; la recuperación del azufre elemental a partir de los residuos de lixiviación mediante un disolvente orgánico y la recuperación de las sales lixiviantes, para lograr que este proceso sea más llamativo desde el punto de vista económico. BIBLlOGRAFIA 1. Haver, F. P. and Wong, M. N.: «Recovering of copper, iron and sulfur from chalcopyrite concentrate using a ferric chloride leach». 1. o] Metals., febo (1971). 25. 2. Sean, J. J.: «Mining Eng». Dec. (1960), 1265. 3. Herenguel, l.: «Metallurgia speciale», Presses Universitaires de France , París, [972. 4. Wason, M. E.: «Advances in the Ieaching of sulphide rninerals». Min. Se. and Eng. Oct. (1972), 36. 5. Prater, J. D.; Qucncau , P. J. and Hudson, T. J.: «A nitric acidroute to processing copper concentrates». Presented at ArME.Meeting, San Francisco, 1972. 6. García, Jaime: «Química analítica cuantitativa». Bucaramanga, Ed. UIS, 1964. 7. Nadkarni, R. M.: «A kinetic study of copper precipitation on the Metal!». Soco of AIME, 239 (1967), 581. 26