tintas de imprenta altamente reactivas.

Anuncio

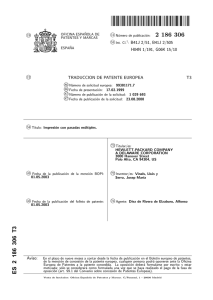

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 077 664 kInt. Cl. : C09D 11/10 11 N.◦ de publicación: 6 51 ESPAÑA k B41M 3/14 TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 90810883.0 kFecha de presentación : 19.11.90 kNúmero de publicación de la solicitud: 0 432 093 kFecha de publicación de la solicitud: 12.06.91 T3 86 86 87 87 k 54 Tı́tulo: Tintas de imprenta altamente reactivas. k 73 Titular/es: SICPA HOLDING S.A. k 72 Inventor/es: Amon, Philippe; k 74 Agente: Isern Jara, Jorge 30 Prioridad: 07.12.89 US 447265 2, rue de la Paix CH-1003 Lausanne, CH 45 Fecha de la publicación de la mención BOPI: 01.12.95 45 Fecha de la publicación del folleto de patente: 01.12.95 Aviso: k k Bretler, Haim; Bleikolm, Anton; Rozumek, Olivier y Degott, Pierre k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 077 664 T3 sas actualmente usadas alimentadas con hojas o con máquinas de papel continuo son las siguientes: DESCRIPCION Este invento se refiere a tintas de imprenta que son capaces de polimerizarse por iniciación catiónica y destinadas a utilizarse en el método de impresión con matriz de acero grabado, especialmente para la impresión de documentos de seguridad tales como cheques, acciones, billetes de lı́neas aéreas, billetes de banco, etc. Los documentos de seguridad han de imprimirse. La impresión ha de ser de una muy alta calidad y segura contra falsificaciones. Los documentos de seguridad se imprimen generalmente mediante un proceso especial de impresión por “intaglio” (entalle). El término “intaglio printing”, como término general, supone el uso de superficies portadoras de tinta de imprenta, tipicamente cilindros de impresión o planchas de impresión, en los que el dibujo a imprimir está grabado y el grabado se llena con la tinta de imprenta que es transferida al substrato a imprimir a fin de crear el documento. El término “intaglio printing” (calcografı́a) tal como se usa en esta aplicación significa solamente el llamado “proceso de impresión con matrices de acero grabado” en el que se usan planchas o cilindros de nı́quel, de acero grabado o cromados, y no incluye el bien conocido rotograbado o los procesos de impresión por huecograbado. Además, esta invención no se refiere a tintas de imprenta de muy poca viscosidad para el huecograbado convencional donde es necesario un concepto totalmente diferente en la formulación de la tinta. Se refiere más bien a las tintas de imprenta con viscosidad de miel o incluso pastosas para la impresión con matrices de acero grabado. En la impresión con matrices rotativas de acero grabado, un cilindro rotativo de acero grabado en el que el dibujo o imagen a imprimir está grabada, se cubre con tinta con uno o más cilindros entintadores mediante los cuales un dibujo con tintas de distintos colores se transfiere al cilindro impresor. Cualquier exceso de tinta sobre la superficie lisa del cilindro impresor se elimina mediante un cilindro frotante rotativo cubierto con plastisol, utilizando una solución diluida de hidróxido sódico como medio emulsionante para el exceso de tinta a eliminar, o bien con un dispositivo frotante de papel/calicó, o, sinó, con tricloro - etileno. Luego, el dibujo a imprimir en el grabado del cilindro impresor se transfiere, con una presión de hasta unos 500 bars, sobre el substrato a imprimir que puede ser papel o una hoja de material plástico o un tejido. Estos pasos y las maquinas utilizadas en la impresión con matriz de acero grabado son bien conocidos por los técnicos en el oficio. El grabado del cilindro impresor tiene una profundidad entre unos 30 y 200 micrómetros o incluso más (mientras que los grabados del cilindro de rotograbado tienen solo entre 2 y 20 micrómetros de profundidad), y la tinta transferida al substrato impreso constituye una pelı́cula gruesa y generalmente fuertemente pigmentada. Las principales caracterı́sticas que se exigen a las tintas de imprenta para usarlas para la impresión de los documentos de seguridad por el método del acero grabado con las modernas pren2 2 5 10 15 20 25 30 35 40 45 50 - propiedades reológicas correctas en el momento de la trasferencia de tinta al cilindro impresor y en el momento de la impresión. - posibilidad de eliminar fácil y cuantitativamente el exceso de tinta de las zonas no grabadas de la superficie de la matriz. - facilidad de limpieza del cilindro frotador por medio de una solución de sosa cáustica al 0,1 - 1% y con una concentración similar de un detergente en agua o incluso con agua sola (limpiabilidad). - estabilidad de la tinta en los cilindros de entintado y hasta el momento de la impresión; - caracterı́sticas de la formación de pelı́cula que permita la ulterior manipulación de las hojas a papel continuo con pelı́culas impresas de hasta 200 micrones de grosor a las 24 horas de su impresión o inmediatamente después de ella; - propiedades no offset: en el caso de impresión en papel continuo a velocidades de hasta 150 m/min, siendo imprescindible el inmediato enrollado del substrato impreso. El tipo de tinta tiene que asegurar que no haya transferencia de la superficie impresa al substrato con el que entra en contacto. En el caso de impresión con papel continuo con dispositivos de secado por aire caliente (como los suministrados p.e. por TEC - Systems, W.R. grace y Co.), con velocidades del papel de hasta 150 m/min, esto tiene que asegurarse cuando se usen grabados de hasta 200 micrones. En las prensas alimentadas con hojas, entre 500 y 10.000 hojas, según sea el substrato a imprimir y la profundidad del grabado, han de ser apilables inmediatamente después de la impresión,sin hojas interpuestas; - excelente resistencia quı́mica y mecánica de la impresión según las especificaciones establecidas por la INTERPOL en la 5th International Conference on Currency and Counterfeiting de 1969 o por el Bureau of Engraving and Printing Test Methods, como consta en BEP - 88 - 214 (TN) sección M5; 55 - propiedades toxicológicas aceptables. 60 65 Como es generalmente el caso en el arte de la impresión los substratos impresos han de secarse a fin de permitir el subsiguiente procesado y conseguir las necesarias propiedades del producto final. Con el término de “secado” se caracterizan dos distintos mecanismos como es bien conocido por el técnico impresor. El mero secado fı́sico significa la evaporación de los disolventes de la tinta, mientras que el secado quı́mico, también llamado endurecimiento o curado, significa la transición de una composición del estado lı́quido al estado 3 ES 2 077 664 T3 sólido por polimerización o reticulación. El impresor no establece en general ninguna diferencia entre el secado fı́sico y el secado quı́mico. Actualmente, el método de secado más usado es la oxidación por aire. Es este un método lento y cuando los documentos se imprimen en hojas y éstas son apiladas, no pueden ser manipuladas para un posterior procesamiento antes de uno o más dı́as. En consecuencia, se ha tratado durante mucho tiempo de reducir sensiblemente el tiempo de secado de los impresos por acero grabado. El llamado “fraguado térmico” utiliza el calor obtenido directamente por quemadores de gas o lámparas de infrarrojos, o bien por aire calentado externamente y que se dirige a las hojas impresas. Esto da lugar a un acelerado secado fı́sico y también quı́mico y da la posibilidad de introducir la impresión con papel continuo. Sin embargo, los procesos de fraguado térmico tienen los siguientes y serios inconvenientes: - un extremadamente alto consumo de energia (el aire se calienta entre los 130 y los 180◦ C). se consigue mediante corrientes laminares de nitrógeno llamado “nitrogen blanqueting”; esta es una operación costosa. 5 10 15 20 25 - emisión de disolventes, - baja absorción de la radiación infrarroja si las lámparas IR se usan sobre impresos de un color claro. - deshidratación del papel: la humedad que se elimina bajo la influencia del calor hace más rı́gido el papel. La estabilidad de dimensiones es pobre comprometiendo el necesario registro, y se favorece la rotura del papel continuo. - en algunos casos, la velocidad del secado es insuficiente. Los dos últimos inconvenientes citados explican el porqué es imposible imprimir billetes de banco, etc. por ambas caras con la impresión con matriz de acero grabado en un solo paso y con la misma prensa utilizando los métodos de fraguado térmico: La pérdida de flexibilidad y compresibilidad del substrato impreso después del secado de la pelı́cula de tinta en la primera cara compromete seriamente la calidad de impresión de la segunda cara. En algunos casos, la velocidad del secado es insuficiente causando el desprendimiento de la tinta en el rodillo o en la manta del cilindro de contra - presión de la segunda unidad intaglio. Otro método para el secado rápido de la tinta es el uso de energia radiante, es decir, electrones acelerados obtenidos con canones electrónicos (proceso con haz de electrones), y con radiación ultravioleta (UV). Cuando se utilizan haces de electrones, el secado de capas de tinta relativamente gruesas que contienen una alta proporción de pigmentos puede llevarse a cabo de modo satisfactorio. Sin embargo, algunos serios inconvenientes dificultan que esta técnica encuentre un amplio uso: a) El secado ha de llevarse a cabo en un ambiente libre de oxı́geno lo que generalmente 4 30 35 b) Pueden presentarse problemas debido a la naturaleza irritante de la piel y al desagradable olor de un gran número de materiales curables con un haz de electrones. c) Los aparatos de curado o secado por haces de electrones son muy caros. d) Según la velocidad de la dosis utilizada, la radiación por haz de electrones puede tener un efecto negativo sobre las propiedades mecánicas de los substratos a imprimir. El secado mediante radiación UV se ha introducido ampliamente en el arte de la imprenta. El secado se inicia por los radicales, creados por la radiación UV, pero distintos de la formación de radicales con los métodos de haz de electrones. Como quiera que la energı́a de los rayos UV es baja comparada con la de los haces de electrones, la escisión directa de las moléculas que forman radicales es imposible. Es por lo tanto necesario incorporar un fotoiniciador a la tinta de imprenta, que se descompone al contacto con la irradiación UV y formará los radicales libres necesarios para el curado. De esta manera, es virtualmente imposible secar o curar la gruesa capa de tinta fuertemente pigmentada que se obtiene en la impresión con acero grabado. Las razones son las siguientes: - Debido al bajo nivel de energı́a del UV, las caracterı́sticas de irradiación y absorción de muchos pigmentos y extensores, la creación de radicales en la masa de la pelı́cula de tinta queda drásticamente reducida; 40 - la naturaleza quı́mica y el tratamiento superficial de pigmentos y extensores puede, además, inhibir la polimerización de los radicales libres; 45 - el oxı́geno ambiental inhibe también el secado debido a reacciones terminales; 50 55 60 65 - finalmente, no hay curado oscuro ya que la polimerización se detiene al cesar la irradiación. El primero y mayor objetivo de esta invención para obtener tintas de imprenta curables con energı́a, especialmente para la impresión de documentos de seguridad, que han de imprimirse según el método de impresión con matriz de acero grabada y también pueden curarse por irradiación UV. Otro objetivo de la invención es la obtención de tales tintas de imprenta que permitan la impresión con matriz de acero grabada, de documentos de seguridad por ambas caras del substrato de impresión en papel continuo o en hojas en un paso en la misma prensa. Y otro objetivo de la invención es la obtención de tales tintas de imprenta empleando otro mecanismo de curado que el ya conocido para las tintas de imprenta con matriz de acero grabado 3 5 ES 2 077 664 T3 dando lugar a nuevas e imprevistas ventajas y eliminando las desventajas del secado de las tintas ya conocidas. Otro objetivo de la invención es la obtención de tintas de imprenta como se ha definido que puedan ser curadas por calor sensible o irradiado, con otras radiaciones de energı́a, como un haz de electrones o por UV, o por una combinación de energı́a radiante o no radiante. Y todavı́a otro objetivo de esta invención es el de obtener nuevas tintas de imprenta para matrices de acero grabado de la clase antes indicada y que permitan un perfecto y fácil frotado del cilindro impresor utilizando agua, soluciones diluidas de hidróxido de sodio o tricloretileno también según el método del papel/calicó. Estos objetivos y también otros se consiguen con las nuevas tintas de esta invención que son quı́micamente curables por mecanismos catiónicos. Este tipo de polimerización se basa en el descubrimiento que la energı́a es capaz de desintegrar ciertos compuestos que liberan especies catiónicas, tales como ácidos, que a su vez inician la polimerización de monómeros o prepolı́meros útiles para la formulación de tintas de imprenta. La tinta de imprenta para ser usada en la impresión con matriz de acero grabada según la invención viene definida en las reivindicaciones independientes 1, 2 y 3, el procedimiento para la impresión de documentos de seguridad se define el la reivindicación independiente 11 y un documento de seguridad impreso en la reivindicación independiente 16. Las realizaciones especiales de la tinta y del método de impresión son objeto de reivindicaciones dependientes. La solicitud de patente europea N◦ EP - A1 - 0.279.005 describe la preparación de redes poliméricas semi - interpenetrantes a partir de una mezcla de éter vinı́lico y un ester de la celulosa en presencia de un catalizador de polimerización conteniendo una sal onio. Esta mezcla se somete a un haz de electrones de alta energı́a y da lugar a una red polimérica interpenetrante por homopolimerización del éter vinı́lico y el éster celulósico. Aunque, de forma vaga, se menciona que esta composición puede utilizarse como tinta de imprenta, la red interprenetante producida no es adecuada como aglomerante en las tintas de imprenta para matriz de acero grabada; además, la composición no puede curarse con luz UV que no proporciona el nivel de alta energı́a necesario de un haz de electrones. Las patentes U.S. Núms. 3.708.296 (Schlesinger) y 3.205.157 (Licari) exponen la fotopolimerización de monómeros epoxi o prepolı́meros por medio de sales de diazonio aromáticas teniendo un anión complejo. Al irradiarse con luz UV, el compuesto de diazonio se descompone para dar un catalizador en forma de ácido de Lewis o un ácido Bronsted que inicia la polimerización del compuesto epoxi. Sin embargo, las sales de diazonio desprenden burbujas de nitrógeno al descomponerse afectando seriamente la formación de la pelı́cula, son térmicamente inestables de modo que ha de añadirse un estabilizador a la composición, y algunos pigmentos reaccionan con las sales de diazonio. La patente U.S. N◦ 4.138.255 (Crivello) mues4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 tra la polimerización catiónica de materiales de resina epoxi mediante el uso de sales de onio aromáticas sensibles a la radiación de elementos del grupo VIa, es decir, de azufre, selenio o teluro. Otras sales onio pueden también ser adecuadas, tales como las expuestas en la solicitud de patente europea N◦ 0334056 (Crivello). Las tintas de esta invención contienen fotoiniciadores capaces de liberar un ácido Lewis o un ácido Bronsted por activación energética. Aunque estos fotoiniciadores ya han sido propuestos para tintas de imprenta, el técnico impresor no puede pensar en usarlos en las tintas de imprenta para matrices de acero gravadas ya que los monómeros o los prepolı́meros que pueden polimerizarse con iniciadores catiónicos son generalmente de baja viscosidad, y las tintas de imprenta para matrices de acero grabadas son de consistencia pastosa y tienen que cumplir determinados requisitos como antes se ha dicho. Además, los inventores han hallado que las impresiones obtenidas con las tintas de imprenta para matrices de acero grabadas de la invención pueden también curarse con calor o con una combinación de calor y radiación UV fácilmente disponible en la maquinaria existente para la impresión de documentos de seguridad. Esto se describirá luego con detalle. La tinta de la invención contiene básicamente cuatro grupos de componentes. Grupo A. Constituye la matriz aglomerante orgánica. El aglomerante orgánico contiene por lo menos un compuesto capaz de polimerizarse por un mecanismo de reacción catiónica al ser activado por un fotoiniciador. El aglomerante orgánico debe también dar al sistema de tinta la necesaria reologı́a para la impresión con matriz de acero gravada. La cantidad de los componentes del Grupo A está comprendida en general entre un 20 y un 60% en peso de tinta. Grupo B. Contiene por lo menos un iniciador de curado sensible a la energı́a, capaz de inducir la polimerización catiónica. La cantidad de los componentes del Grupo B está en general comprendida entre un 1 y un 15% en peso de tinta. Grupo C. Contiene pigmentos inorgánicos y/o orgánicos, materiales de relleno y extensores. La cantidad de componentes del grupo C puede ser de hasta el 60% en peso de tinta. Grupo D. Contiene distintos aditivos tales como estabilizadores, fotosensibilizantes emulgentes, dispersantes, ceras, plastificantes, reguladores de la viscosidad y reologia y diluyentes. La cantidad de componentes del grupo D está entre O y un 20% aproximadamente, en peso de tinta. Los componentes de la tinta se seleccionan de modo que la viscosidad con placa cónica (velocidad de cortadura aproximada 1000 s−1 ) a 40◦C es mayor o igual a 1 Pa’s. El Grupo A contiene básicamente por lo menos un material catiónicamente polimerizable. 7 ES 2 077 664 T3 Este término se refiere a todos los componentes que contienen mitades catiónicamente polimerizables y que pueden describirse como sigue: - compuestos monómeros, oligómeros o polı́meros con puntos insaturados catiónicamente reactivos, tales como los éteres vinı́licos; - compuestos conteniendo estructuras heterocı́clicas tales como éteres cı́clicos, acetales cı́clicos, lactonas, ciclos conteniendo azufre, etc.; todos los materiales epoxi pertenecen a esta clase. Todos estos materiales son conocidos per se; la mayorı́a de ellos están comercialmente disponibles y una lista no exhaustiva se dará seguidamente: a) grupo oxirano conteniendo materiales: butil glicidil éter, butanodiol glicidil éter, C12 - C14 alquil glicidil éter, cresil glicidil éter, isooctilglicidil éter, 1, 6 - hexanodiol glicidil éter, bisfenol A etoxilato diglicidil éter, gliceril propoxilato triglicidil éter. neopentilglicol propoxilato diglicidil éter, trimetilolpropano etoxilato triglicidil éter, 3,4 - epoxiciclohexilmetil - 3,4 - epoxiciclohexan carboxilato, 1,2 - epoxi - p - vinilciclohexeno, bis(3,4 - epoxiciclohexil)adipato, vinil - ciclohexeno dióxido, 2 - (3,4 - epoxiciclohexil - 5,5 - espiro - 3, 4 - epoxi)ciclohan - m dioxano, aceite vegetal epoxidado, resinas epoxi de baja viscosidad. b) compuestos vinı́licos: dietilenglicol divinil éter, trietilenglicol diviniléter, ciclohexandimetanol divinil éter, hidroxibutil divinil éter, dipropilenglicol divinil éter, y éteres mono y divinı́licos alifáticos, aralquı́licos, arilalcoxi. Como ya se ha dicho antes, ninguno de los antes mencionados compuestos reactivos es capaz de dar lugar a la adecuada reologia para las tintas de imprenta para matriz de acero grabada. A fin de evitar esta deficiencia de la matriz aglomerante A, fueron necesarias especiales técnicas de formulación incluyendo modificaciones quı́micas. Sorprendentemente se ha hallado que la disolución de materiales termoplásticos cationicamente no reactivos tales como los derivados celulósicos, homopolı́meros o copolı́meros de acrı́licos y vinı́licos, poliésteres libres de aceite, poliacetales, poliuretanos y otros materiales poliméricos viscosos en los compuestos cationicamente polimerizables antes citados permite alcanzar la necesaria reologı́a sin afectar la capacidad de secado del sistema. Otra posibilidad la dan las modificaciones quı́micas de los materiales básicos comercialmente disponibles y catiónicamente reactivos. Por ejemplo, la modificación de los derivados epoxi polifuncionales con ácidos carboxı́licos di o polifuncionales permite dar a la matriz aglomerante A la necesaria reologı́a manteniendo un grado suficiente de reactividad catiónica. Otra posibilidad de alcanzar la necesaria viscosidad y peso molecular de la matriz aglomerante A es la reacción de poliadición de uno o más 5 10 15 20 25 30 35 40 45 50 55 60 65 8 grupos hidroxi conteniendo éteres vinı́licos en di o poliisocianatos. Estos compuestos ası́ como los métodos para su obtención se exponen en la US - A - 4.751.273 (Lapin y col.) que se incorpora a esta especificación como referencia. Naturalmente, cualquier combinación de las antes mencionadas modificaciones es posible. El técnico en la materia será capaz de determinar las precisas proporciones. Los componentes del Grupo B contienen por lo menos un sensible iniciador de energia capaz de inducir la polimeración catiónica bajo la influencia de la energia aplicada. Especialmente preferidas son las sales de onio de la fórmula Ar3 S+ X− en las que A es un radical monovalente aromático, S es azufre, y X− es [MF6 ]− en donde M es P, As o Sb. Los compuestos del Grupo B son generalmente conocidos per se. En la anterior técnica se denominaban iniciadores sensibles de radiación; véase la patente U.S. N◦ 4.138.255 y la EP - A2 - 0 334 056 (ambas de Crivello) incorporadas en esta descripción de referencia. Esto significa para el técnico profesional, que pueden ser activadas mediante la aplicación de energı́a térmica, es decir, con aire caliente entre 120 y 250◦C o con radiación IR. Sorprendentemente se ha hallado que los iniciadores sensibles de energia utilizados en esta invención son adecuados para curar o secar tintas muy pigmentadas o cargadas. Las referencias Crivello no indican la presencia de componentes inertes en las mezclas curables. No es de esperar que las tintas muy cargadas conteniendo hasta un 60% en peso de materiales inertes pudiesen curarse en un tiempo relativamente corto. Los componentes del Grupo C no son en general distintos de los habitualmente utilizados en las tintas de imprenta intaglio. Puede utilizarse cualquier pigmento orgánico o inorgánico adecuado para tinta de imprenta; estos colores pigmentarios son bien conocidos por el técnico profesional y no es necesario describirlos con detalle. Lo mismo puede decirse de los extensores o de los materiales de relleno, de los cuales son ejemplos el carbonato cálcico, el sulfato de bario y el dióxido de titanio. Los componentes del Grupo D son los normalmente utilizados en las tintas de imprenta para matrices de acero grabadas; comprenden, por ejemplo, estabilizadores para asegurar un determinado tiempo de vida en el envase, agentes emulsionantes y dispersantes para los pigmentos y extensores plastificantes para regular la flexibilidad de la pelı́cula final, diluyentes catiónicamente polimerizables y/o no reactivos para ajustar las caracterı́sticas de flujo y transferencia de la tinta y otros. Las tintas de imprenta cationicamente curables de esta invención presentan las siguientes y especiales ventajas: - El curado tiene lugar en toda la masa de la impresión y no se reduce a las regiones superficiales. - El curado es rápido en toda la masa impresa, incluso después de interrumpir el origen de la energı́a (“curado oscuro”). - El curado tiene lugar al aplicar calor, rayos 5 9 ES 2 077 664 T3 según la siguiente fórmula: UV, haces electrónicos y otras radiaciones incluido el IR. - El oxı́geno no inhibe el curado no siendo ya necesario el mantillado con nitrógeno. - Los iniciadores tienen una estabilidad satisfactoria en cuanto al tiempo (tiempo en estante, “shelf life”) y también a temperaturas moderadamente elevadas. Componente del grupo A 5 - El curado se consigue con un mı́nimo en el cambio del volumen lo que asegura buenas propiedades de adhesión de la pelı́cula de tinta impresa. Como ya se ha dicho antes, la irradiación UV es el método de curado preferido para las tintas de la invención. El curado al UV tiene, efectivamente, numerosas ventajas sobre otros métodos de curado y secado: bajo capital necesario para los dispositivos y fuentes de radiación UV, mayor rapidez del curado debido a que la porción IR de la radiación no influencia negativamente a las propiedades mecánicas del papel de los documentos de seguridad, etc. Las condiciones del curado de las impresiones hechas con tintas polimerizables son bien conocidas por los técnicos profesionales. Estas condiciones son las mismas para las tintas de esta invención. Para finalidades especiales, las tintas de esta invención, que se caracterizan por un mecanismo de reacción de polimeración catiónica, pueden mezclarse con otras tintas de imprenta para matrices de acero grabadas capaces de curarse con otros mecanismos de reacción, conocidos por los técnicos, tales como la oxipolimerización, la polimerización de radicales libres inducida por UV o por haces de electrones, u otros. La invención se explicará a continuación mediante ejemplos de composición que se dan con fines ilustrativos solamente y que no limitan el alcance de la invención. Ejemplo I Parte I Sı́ntesis de un barniz aglomerante catiónicamente polimerizable: 96 partes de un epóxido catiónicamente polimerizable (CYRACURE UVR 6110 - Union Carbide) se calientan en un recipiente adecuado, bajo nitrógeno, a 130◦ C. Se añaden 4 partes de ácido fumárico y se dejan reaccionar durante 2 horas, mientras se eleva la temperatura hasta los 150 - 155◦C. El número de ácido final del producto de la reacción es de 0,2 mg de KOH/g y el barniz tiene una viscosidad de 18 Pa’s a 40◦ C. Parte II Se prepara una tinta de imprenta catiónicamente polimerizable al UV por el sistema clásico (p.e. mezclando todos los ingredientes y moliéndolos en un molino afinador de 3 rodillos) 6 54 partes del barniz catiónicamente polimerizable como se describe en la parte I. Componente del grupo B 10 - La mayorı́a de los iniciadores sensibles de energı́a son aceptables en cuanto a su toxicidad. - No se desprenden burbujas de gas durante el curado. 10 7 partes de un iniciador basado en una sal onio (CYRACURE UVI 6974 - Union Carbide) Componentes del grupo C 15 20 7 partes de pigmento rojo (CROMOPHTAL BRN - Ciba Geigy)y 16 partes de dióxido de silicio (AEROSIL 200 - Degussa) Componentes del grupo D 5 partes de cera de polietileno micronizado (CERIDUST 95115A - Hoechst) 25 1 parte de un tensoactivo (SILWET L 7604 - Union Carbide) 10 partes de un regulador de viscosidad (TRIETILEN GLICOL - Dow Chemical) 30 35 40 45 50 55 La tinta tiene una viscosidad de 12,5 Pa’s a 40◦C. Muestra una excelente respuesta a la curación con luz UV ası́ como un muy buen curado oscuro. La tinta es arrastrable con papel y cumple con todos los requisitos necesarios para las tintas de imprenta con matriz de acero grabada a usar en la impresión de documentos de seguridad. Ejemplo II Parte I Fabricación de un barniz aglomerante catiónicamente polimerizable. 88 partes de un epóxido cicloalifático (CYRACURE UVR 6110 - Union Carbide) se calientan bajo nitrógeno a 100◦C en un envase adecuado. 12 partes de una resina polivinil butiral (Movital 860 - M - Hoechst) se añaden por partes mientras se agita vigorosamente hasta completa disolución. La viscosidad final es de 13 Pa’s a 40◦ C. Parte II Se prepara una tinta catiónicamente polimerizable al UV por el sistema clásico, según la siguiente fórmula: Componentes del grupo A 54 partes del barniz aglomerante cationicamente polimerizable descrito en la parte I 60 10 partes de un epóxido cicloalifático (CYRACURE UVR 6110 Union Carbide). Componentes del grupo B 65 7 partes de un iniciador basado en una sal de onio (CYRACURE UVI 6974 - Union Carbide) 11 ES 2 077 664 T3 Secadores UV Componentes del grupo C 7 partes de pigmento rojo (CHROMOPHTAL BAN - Ciba - Geigy) 16 partes de talco micronizado (MICRO TALE AT 1 - Norvegian Talc). 5 Componentes del grupo D 5 partes de cera de polietileno micronizado (CERIDUST 9615 A - Hoechst). 10 1 parte de un tensoactivo (SILWET L 7604 - Union Carbide) La tinta tiene una viscosidad de 14 Pa’s a 40 C. Es limpiable con papel y muestra las mismas excelentes propiedades que la tinta descrita en el ejemplo I. Ejemplo III Las tintas de imprenta para matrices de acero grabado de los ejemplos I y II su usaron con éxito para imprimir billetes de banco en prensas de imprimir rotativas. Las condiciones tı́picas de impresión en prensas continuas como las fabricadas por Miller Scott - Thrissel (MST), De La Rue Giori o Goebel fueron las siguientes: 15 ◦ Temperatura de la placa (manga): Profundidad del grabado Velocidad del papel Dispositivo de frotado 30 - 80◦ C 20 25 30 30 - 150 micrones 35 hasta 150 m/min. cilindros de papel, calicó o plastisol Substrato a imprimir 12 3 - 6 lámparas de mercurio de presión media con una potencia de salida de 80 W cada una papel de algodón o pelı́cula sintética (poliester, PVC, etc.) El uso del nuevo tipo de tintas en las citadas condiciones permite por primera vez la impresión por ambas caras de documentos de seguridad mediante la técnica de la matriz de acero grabado, en un solo paso. De la misma manera, es perfectamente posible la impresión intaglio múltiple en el mismo lado del papel continuo. Esta forma especial de impresión puede servir para la creación de sofisticados dibujos geométricos de uno a varios colores para mayor seguridad y permite el reciclado de la tinta de imprenta sin contaminación. Por lo tanto, las nuevas tintas le la invención son composiciones de gran valor en la impresión de documentos de seguridad, tales como billetes de banco, acciones, pasaportes, billetes de avión, etiquetas y otros documentos similares para los cuales es necesario o está indicado tomar medidas para evitar la falsificación. La anterior descripción muestra claramente la sorprendente composición de esta invención. Es evidente que la realización práctica de la invención en el contexto de la materia reivindicada puede variar o se modificada según los conocimientos del técnico especialista sin salirse de los principios y alcance de este invento. 40 45 50 55 60 65 7 13 ES 2 077 664 T3 REIVINDICACIONES 1. Procedimiento para la preparación de una tinta de imprenta para su uso en la impresión con matriz de acero grabado con a viscosidad de por lo menos 1 Pa’s a 40◦ C y una velocidad de cortadura de unos 1000 s−1 y de consistencia pastosa, conteniendo la tinta: - hasta un 60% en peso de un material conteniendo por lo menos un color pigmento y opcionalmente materiales de relleno y/o extensores, - una cantidad efectiva de un iniciador de polimerización catiónica sensible a la energı́a capaz de liberar un compuesto iniciador de polimerización catiónica bajo la influencia de la energia aplicada y siendo del tipo de sal de onio aromático sensible a la energı́a de radiación, - entre un 20 y un 60% en peso de una composición aglomerante con una viscosidad lo suficientemente alta para asegurar la necesaria reologia de la tinta, conteniendo este aglomerante: - por lo menos un compuesto capaz de polimerizarse con un mecanismo de reacción catiónica, y ser seleccionado entre compuestos orgánicos no saturados monoméricos, oligoméricos y poliméricos y compuestos heterocı́clicos capaces de sufrir una reacción de apertura del anillo, y - un material polimérico, termo - plástico no polimerizable catiónicamente para dar a la tinta la necesaria reologı́a sin alterar la capacidad de secado de la tinta. 2. Procedimiento para la preparación de una tinta de imprenta para su uso en la impresión con matriz de acero grabado, teniendo una viscosidad de por lo menos 1 Pa’s a 40◦C y una velocidad de cortadura de unos 1000 s−1 y de consistencia pastosa, conteniendo la tinta: - hasta un 60% en peso de un material conteniendo por lo menos un color pigmentario y opcionalmente materiales de relleno y/o extensores, - una cantidad efectiva de un iniciador de polimerización catiónica sensible a la energı́a capaz de liberar un compuesto iniciador de polimerización catiónica bajo la influencia de la energı́a aplicada y siendo del tipo de sal de onio aromático sensible a la energı́a de radiación, - del 20 al 60% en peso de una composición aglomerante teniendo la suficientemente alta viscosidad para asegurar la necesaria reologı́a de la tinta, conteniendo esta composición aglomerante un material catiónicamente polimerizable seleccionado entre compuestos orgánicos no saturados 8 5 10 14 monoméricos, oligoméricos y poliméricos y compuestos heterocı́clicos capaces de sufrir una reacción de apertura del anillo, teniendo este material una cadena alargada por poliesterificación y/o poliuretanización a fin de aumentar su peso molecular y su viscosidad. 3. Procedimiento para la preparación de una tinta de imprenta para su uso en la impresión por matriz de acero grabado, con una viscosidad de por lo menos 1 Pa’s a 40◦ C y una velocidad de cortadura de unos 1000 s−1 y siendo de consistencia pastosa, conteniendo la tinta: 15 - hasta un 60% en peso de un material conteniendo por lo menos un color pigmentario y opcionalmente materiales de relleno y/o extensores, 20 - una cantidad efectiva de un iniciador de polimerización catiónica sensible a la energı́a, capaz de liberar un compuesto iniciador de polimerización catiónica bajo la influencia de la energia aplicada y siendo del tipo de sal de onio aromática sensible a la energı́a de radiación. 25 30 35 40 45 50 55 60 65 - entre un 20 y un 60% en peso de una composición aglomerante con una viscosidad lo suficientemente alta para asegurar la necesaria reologı́a de la tinta, conteniendo esta composición aglomerante a) un material catiónicamente polimerizable seleccionado entre compuestos orgánicos no saturados monoméricos, oligoméricos y poliméricos y compuestos heterocı́clicos capaces de sufrir una reacción de apertura del anillo, habiéndose prolongado la cadena de este material por poliesterificación y/o poliuretanización a fin de elevar su peso molecular y su viscosidad, y b) un material polimérico termoplástico no polimerizable cationicamente para dar la necesaria reologia a la tinta sin afectar su capacidad de secado. 4. Procedimiento de cualquiera de las reivindicaciones 1 a 3 en que dicha sal de onio aromático sensible a la energia de radiación tiene la fórmula Ar3 S+ [MF6 ]− en la que Ar esun radical aromático monovalente y M es P. As o Sb. 5. Procedimiento según cualquiera de las reivindicaciones 1 a 3, en el que dicha sal de onio aromática sensible a la energı́a radiante tiene la fórmula (Ar’)2 I+ [MF6 ]− o (Ar’)3 S+ [MF6 ]− en las que Ar’ son radicales aromáticos monovalentes, estando por lo menos uno de ellos substituido por un grupo OR de unión nuclear unido al núcleo arilo por su átomo de oxı́geno, siendo R un radical alquilo con por lo menos 8 átomos de carbono y M es arsénico, bismuto o fósforo. 6. Procedimiento de una cualquiera de las reivindicaciones 1 a 3 en que dicho iniciador de polimerización es sensible a la radiación UV, 7. Procedimiento según una cualquiera de las reivindicaciones 1 a 3, en el que dicho iniciador de 15 ES 2 077 664 T3 polimerización es sensible a los fluidos calientes con una temperatura entre 120◦ C y 250◦ C. 8. Procedimiento de cualquiera de las reivindicaciones 1 a 3, en el que dicho compuesto iniciador liberado catiónicamente es un ácido de Lewis o un ácido de Bronsted. 9. Procedimiento según cualquiera de las reivindicaciones 1 a 3, en el que la tinta contiene por lo menos un extensor y además contiene aditivos acondicionadores de la tinta. 10. Procedimiento de la reivindicación 9, en el que el iniciador de polimerización catiónica se halla presente en una cantidad entre un 1 y un 15% en peso, y los aditivos acondicionadores de la tinta están presentes en una cantidad de hasta un 20% en peso de la tinta. 11. Procedimiento para la impresión de documentos de seguridad por el método de impresión con matriz de acero grabado, comprendiendo el uso de una tinta de imprenta según una cualquiera de las reivindicaciones 1 a 10, en el que los impresos obtenidos por este procedimiento 5 10 15 20 16 se curan por aplicación de por lo menos uno de los medios seleccionados de radiación de energia y calor. 12. Procedimiento de la reivindicación 11, en el que dicho curado por polimerización se lleva a cabo con radiación UV. 13. Procedimiento de la reivindicación 11, en el que dicho curado por polimerización se lleva a cabo con aire caliente a una temperatura entre los 120◦C y los 250◦ C. 14. Procedimiento de la reivindicación 11, en el que dicho curado por polimerización se lleva a cabo por radiación con haz electrónico. 15. Procedimiento de la reivindicación 11, en el que dicho curado por polimerización se lleva a cabo por radiación infrarroja. 16. Documento de seguridad impreso por el método de cualquiera de las reivindicaciones 11 a 15. 17. Tinta obtenida por el procedimiento de cualquiera de las reivindicaciones 1 a 10. 25 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 9