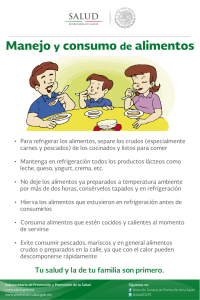

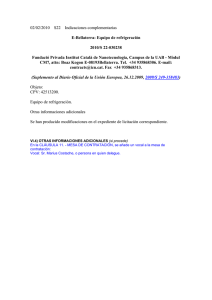

Manual de operaciones del sistema de refrigeración con amoníaco

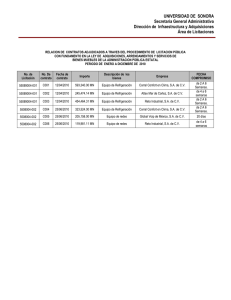

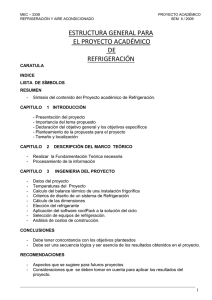

Anuncio