METALES

Anuncio

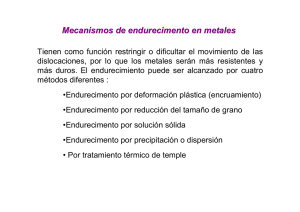

METALES 1.- Materiales CRISTALINOS y la deformación plástica El ensayo de tracción s= Ken s = F/A0 esfuerzo Hollomon sT, resistencia a la tracción sf, resistencia a la fluencia módulo de Young E = (s2-s1)/(e2-e1) sT, resistencia a la ruptura % elongación (Lf-L0)/L0*100 s= Ee % red. área (A0-Af)/A0*100 Hook módulo de Poisson (región elástica) n = -Dr/DL def. plástica def. elástica deformación e = DL/L0 Defectos en la red sustitucional intersticial dislocación vacancia Modelo cristal real (policristal) Deformación Plástica • Debida al movimiento de los planos cristalinos por los defectos • Vacancias • Dislocaciones • Fallas de apilamiento • Maclas Tensión de corte para mover plano de cristal b aprox valor a (a) Si a menor que b, seria mayor τ Valores de tensión de corte • Valores reales de G : 20-150 MPa • Valores de G/2π : 3 -30 MPa, serian tensiones teóricas de corte para deslizar τ m • Valores reales de τ m = 0.5-10 MPa • Se pueden predecir de fuerzas interatómicas: G/16 para fcc? G/8 = NaCl; G/ 4 para diamante ( al menos 100 veces mayores). Defectos Lineales: Dislocaciones • Se introdujeron teóricamente (1934)para explicar las tensiones de corte p deslizamiento de metales. Ellas: • Requieren tensión menor de la teórica • Se mueven dejando un escalón o banda de deslizamiento • Se desliza sólo la región afectada por la dislocación. Analogía Dislocación de borde Obtención del vector de burger B en dislocación de borde Elementos de la dislocación Linea de la dislocación Plano extra Vector de deslizamiento Burger B Plano de deslizamiento Dislocación de Tornillo Dislocación de tornillo Circuito para encontrar b Dislocaciones • Responsables «portadoras» de la deformación. • Deslizan en planos compactos y direcciones compactas. • El plano y la dirección de deslizamiento forman el sistema de deslizamiento • Tipos : de borde con b perpendicular a línea de dislocación, positivas y negativas; de tornillo con b paralelo a línea de dislocación y mixtas. Deslizamiento en estructuras RESUMEN DE FACTORES QUE AFECTAN EL DESLIZAMIENTO EN ESTRUCTURAS METÁLICAS Factor Esfuerzo cortante resultante crítico (psi) Número de sistemas de deslizamiento Deslizamiento cruzado Resumen de propiedades a. b. FCC BCC HCP 50_100 5000_10000 50_100a 12 48 3b Puede ocurrir Puede ocurrir No puede ocurrir b Dúctil Resistente Poco dúctil y resistente Relativo a deslizamiento en planos basales. Mediante aleación o calentamiento a temperaturas elevadas, en los metales HCP se activas sistemas de deslizamiento adicionales, lo que permite el deslizamiento cruzado y, por tanto, mejora su ductilidad. Planos y direcciones de deslizamiento BCC Planos y direcciones compactas Fuerza ( tensión de corte) sobre una dislocación = τb ( para cualquier tipo) Deformación • Hay deformación cuando la fuerza ( por unidad de longitud) supera la resistencia( por unidad de longitud • Eso define resistencia al deslizamiento: por uniones entre átomos ( covalente tiene que romperse y volverse a formar,p.e.) Dislocaciones en Materiales Dislocaciones en TEM( microscopio electrónico de transmisión) Dislocaciones en TEM Dislocaciones ( Técnica decorado) Na Cl Deformación Plástica Endurecimiento al deformar endurecimiento por trabajado Deformación plástica • La tensión para el deslizamiento se incrementa con la deformación: Endurecimiento por deformación o por trabajado • Lo provoca la interacción de dislocaciones entre sí y con obstáculos. • Número de dislocaciones en recocido 10 5 -10 6 /cm 2 • Número de dislocaciones después de trabajado: 10 10 – 10 12 / cm 2 ¿Cómo se multiplican las dislocaciones? Deformación Plástica • ¿Cómo se multiplican las dislocaciones?: -interacción con bordes, otros obstáculos ( precipitados, átomos extraños), fuentes de emisión( Frank Read), deslizamiento cruzado • Hay tensión acumulada • Dislocaciones pueden inmovilizarse con partículas y necesitar mas tensión :Barreras Lommer Cottrell • Cuando intersectan otras dislocaciones deslizándose ( bosques o marañas de dislocaciones) • Deslizamientos cruzados ( las de tornillo porque no tienen plano propio) Endurecimiento por trabajado Deformación de metales HCP y FCC monocristalinos y policristalinos 16 Esfuerzo de corte (MN m-2) 14 HCP, policristal 12 10 8 FCC, policristal 6 FCC, monocristal 4 2 HCP, monocristal 0 10 20 30 40 50 Deformación (%) 60 70 HCP FCC FCC BCC BCC Maclado Maclado Maclas de deformación al microscopio óptico ( Zr) Maclas de recocido ( latón) Maclado • • • • Una porción de cristal cambia orientación Queda imagen a espejo El plano de simetría se llama plano de macla Movimientos atómicos menores que distancia interatómica • Cada plano participa • Se producen en hcp y bcc porque tienen pocos planos de deslizamiento( altas velocidades, bajas temperaturas) Maclado • Se realiza en microsegundos ( deslizamiento milisegundos)A veces se oye ( Estaño) • Tienen plano definido y dirección definida • Pone otros sistemas disponibles a deslizamiento • Baja contribución a deformación.( por eso hcp poco dúctiles) • Maclas de recocido y de solidificación. • Endurecimiento por Solución Sólida Deformación en policristales Endurecimiento por solución sólida Las tensiones debidas a diferentes tamaños de átomos, dificultan el deslizamiento. módulo de Young (MPa) 80 (1.55) (1.35) Li Mn 76 (1.24) Ni 72 (1.32) Si 68 0 1 2 3 Porciento de elemento aleante 4 Efecto del contenido de elemento aleante en el módulo de Young del Al (1.43 A). Otros efectos • Cada % atómico de aleación incrementa la resistividad en 10-5 ohm.cm • ENDURECIMIENTO POR PARTICULAS PRECIPITADAS Interacción con partículas ENDURECIMIENTO POR BORDES DE GRANO Formación de granos Interacción en bordes As-cast A356 aluminum (Al – 7% Si – 0.3% Mg -<0.2% Fe) casting made by permanent molding. Anodized with Barker’s reagent (30 V dc, 2 min.) and viewed with crossed polars + sensitive tint. Original at 50X. Note dendritic solidification pattern. Ecuación Hall Petch 𝞂= 𝞂0 + K d -1/2 La ecuación hall Petch se aplica parcialmente en estructuras dendríticas, No se aplica en dendritas cuando hay refinador Tipos de borde de grano Otros efectos de trabajado en frío • Incremento de Resistividad. (Al 95 % de deformación se incrementa la resistividad en 10-7 ohm.cm) • Incremento de vacancias.(10% de deformación plástica crea 10 18 vacancias cm 3. • Cada % atómico de aleación incrementa la resistividad en 10-5 ohm.cm