Separación de aromas en etapas del procesado de zumos de

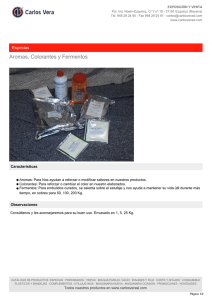

Anuncio