Síntesis y caracterización de películas delgadas electrocrómicas de

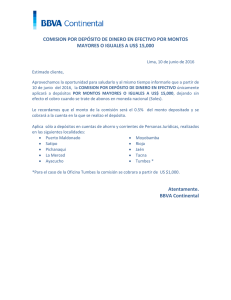

Anuncio