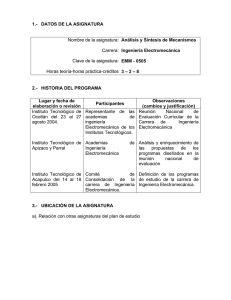

cinemática de las máquinas

Anuncio