Planta de Compostaje de Residuos Vegetales - CICCP

Anuncio

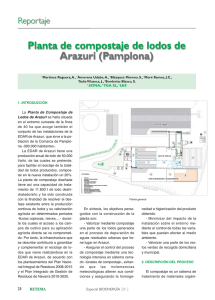

Planta de Compostaje de Residuos Vegetales (Villanueva de la Cañada, Madrid) JOSÉ SAHAGÚN GALLEGO Jefe Departamento de Residuos INIMA, Servicios Europeos de Medio Ambiente, S. A. RESUMEN Uno de los objetivos de la segunda fase de actuaciones previstas en el Plan Autonómico de Gestión de Residuos Sólidos Urbanos (19972000), de la Comunidad Autónoma de Madrid, consiste en valorizar la fracción orgánica contenida en los residuos vegetales (RV), producidos como consecuencia del mantenimiento y conservación de parques, jardines y zonas verdes. La primera instalación, con una superficie de 6 Ha, ha sido ubicada en el término municipal de Villanueva de la Cañada. En ella, el método adoptado para el aprovechamiento fue la fermentación aerobia para producir compost. Los residuos, una vez recepcionados, son triturados, desfibrados mezclados con lodos de EDAR al objeto de conseguir humedades y relaciones C/N más óptimas para el proceso. La mezcla con lodos deshidratados y exentos de metales se efectúa en unas proporciones del 26-27% en peso. El conjunto es introducido en túneles de fermentación, donde permanece 14 días y en los que se controlan las principales variables del proceso. Los gases extraídos de los túneles son lavados en un scrubber y depurados en un biofiltro antes de ser lanzados al exterior. Los lixiviados, tanto de la fermentación, como del resto de la planta, son recogidos y pueden ser recirculados nuevamente al interior de los túneles, al objeto de mantener la humedad deseada en cada momento. 1025 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente El producto fermentado se estabiliza en dos etapas. Primero una maduración dinámica por volteos sucesivos durante 5 semanas y luego una maduración estática en meseta 13 semanas mas. Posteriormente, el compost estabilizado se depura de elementos indeseables en una etapa de afino y finalmente es ensacado o vendido a granel. 1026 Planta de Compostaje de Residuos Vegetales 1. INTRODUCCIÓN Para dar respuesta a lo exigido por la legislación vigente, en materia de gestión de residuos, la Comunidad Autónoma de Madrid (CAM), redactó un Plan Autonómico de Gestión para el período de 1997 a 2005, en él se fijaron, por fases, las acciones y actuaciones que debían efectuarse durante ese período. La primera fase del Plan, estuvo enfocada a implementar los trabajos necesarios para alcanzar los objetivos de recuperación y reciclaje de los materiales contenidos en la fracción envases, tal y como establece la Ley de 11/1997, de 24 de abril, de Envases y Residuos de Envases. Para ello, se realizaron campañas de divulgación y sensibilización ciudadana, enfocadas a conseguir, la separación en origen de la fracción de envases de los RSU, depositándola en la denominada segunda bolsa (recogida selectiva), así como la construcción de tres plantas de clasificación. La segunda fase del Plan, pretende minimizar la cantidad de residuos orgánicos que tienen como destino el vertido. Para cumplir con este objetivo, la CAM fijo en el Plan la valorización de: ■ ■ La fracción orgánica de los RSU, mediante la construcción de tres plantas de biometanización. Los residuos vegetales (RV) producidos como consecuencia del mantenimiento y conservación de parques y jardines, tanto públicos como privados, gracias a la construcción de dos plantas de compostaje, en las que además, se trataran lodos de EDAR. La empresa pública GEDESMA, S. A. (Gestión y Desarrollo del Medio Ambiente de Madrid), perteneciente a la Consejería de Medio Ambiente, como encargada de las actuaciones en materia de residuos, convocó durante el año 2000, un concurso público para la construcción, puesta en marcha y explotación de la primera planta de compostaje de residuos vegetales. La planta, prevista para prestar servicio a los municipios de la zona oeste de la Comunidad de Madrid, se ubicó en el término municipal de Villanueva de la Cañada, a la altura del PK 2.5 de la Carretera, M-521, que une Villanueva de la Cañada con Quijorna, sobre una parcela de unas 6 Ha de superficie (300 × 200 m). 2. RESIDUOS A TRATAR Es necesario destacar el importante beneficio que representa, tanto para el mejor desarrollo del proceso de compostaje de residuos vegetales, como para la calidad del producto final obtenido, la mezcla con lodos de depuradora, al conseguir un grado de humedad y una relación C/N más próximas a los valores óptimos para el desarrollo del proceso. Por ello, la planta alimenta también lodos de EDAR con un límite máximo del 35% (Orden Ministerial de 28 de mayo de 1998, sobre fertilizantes y afines, del Ministerio de Agricultura, Pesca y Alimentación, en su artítulo 12 y anejo III). En base este planteamiento, la instalación se diseñó y dimensionó para el tratamiento de: ■ ■ 22.000 t/a de residuos vegetales (RV). 8.000 t/a de lodos deshidratados. 1027 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente La proporción de lodos del 26-27%, por una parte permite un correcto desarrollo del proceso biológico y, por otra, respeta el límite establecido en la legislación. Es bastante frecuente encontrar lodos de depuradora con altos contenidos en metales que hacen que el producto final de un proceso de compostaje tenga unas concentraciones que superan los mínimos establecidos por la legislación. Por ello, en una primera etapa, el contenido en metales fue el elemento básico para la selección de las depuradoras que podían aportar los lodos. 3. FUNDAMENTOS DEL PROCESO El tratamiento de los residuos en la planta sigue un proceso que se puede definir como un proceso bioxidativo controlado de un substrato heterogéneo en estado sólido que evoluciona a través de una fase termofílica y conduce a la producción de carbónico, agua, minerales, materia orgánica estabilizada y calor, según la siguiente reacción: M. Org.+M O +Nutrientes+O 2 + H 2O → Compost + N M O + MO (Muertos)+ CO 2 + H 2O + NO3 - +SO 4 = + Calor Esta reacción se desarrolla en dos etapas : ■ ■ Mineralización de la materia orgánica descomponiéndose en CO2 y NH3. Oxidación del amoníaco a ácido nitroso y posterior nitrificación a nitratos. Los microorganismos, utilizando el oxígeno en sus procesos metabólicos, obtienen de la materia orgánica los elementos esenciales que precisan para su nutrición, desarrollo y reproducción. Los nuevos microorganismos que se producen, se convierten en parte de la biomasa activa implicada en la conversión de materia orgánica y cuando mueren, se convierten en parte del compost. Este proceso se produce en la naturaleza de forma espontánea, aunque lenta, discontinua y heterogénea. Sin embargo, cuando se controla, es posible obtener materia orgánica estabilizada, libre de fitotoxinas y similar al humus, que recibe el nombre de compost. La materia orgánica de partida (RV y lodos), es una mezcla de moléculas orgánicas, algunas muy simples y fáciles de biodegradar (carbohidratos, ácidos orgánicos, proteínas, etc.), que no tienen problemas para alcanzar una completa mineralización durante la primera etapa del proceso, produciendo agua y dióxido de carbono y otras, más complejas (lignina, celulosa, pectina, etc.) que sólo se oxidan y mineralizan parcialmente, formando sustancias húmicas. Cuando la materia orgánica se descompone, los microorganismos obtienen de ella los elementos esenciales que precisan para su nutrición, desarrollo y reproducción, utilizando el oxígeno en sus procesos metabólicos. Entre los elementos esenciales que precisan, se pueden hacer dos grupos: sustancias necesarias en pequeña cantidad o micronutrientes y sustancias que deben estar en mayor proporción o macronutrientes. Entre los macronutrientes fundamentales se encuentran el carbono, el nitrógeno y el fósforo. 1028 Planta de Compostaje de Residuos Vegetales ■ ■ ■ ■ ■ ■ ■ El Carbono , es el elemento que debe estar en mayor cantidad. Mas o menos, del total de carbono contenido en la materia orgánica, dos tercios se oxidan para producir energía y anhídrido carbónico, mientras que el tercio restante, se combina en las células con el nitrógeno para la síntesis celular y la formación del protoplasma. El Nitrógeno , debido a la naturaleza proteica del protoplasma, es un elemento esencial en la reproducción celular. La cantidad necesaria de nitrógeno esta estrechamente relacionada con la cantidad de carbono. Si la cantidad de nitrógeno es baja, en relación con el carbono, la actividad biológica disminuye y son necesarias varias generaciones de organismos para consumir el exceso de carbono. Cuando los microorganismos mueren, el nitrógeno y el carbono que habían acumulado pasan a ser utilizados por otros nuevos microorganismos. Sin embargo, la cantidad de carbono disminuye, dado que parte de él se transforma en anhídrido carbónico. Como el nitrógeno permanece fijo, la relación C/N disminuye paulatinamente hasta llegar a la adecuada para la actividad microbiana. Por el contrario, cuando la cantidad de nitrógeno es muy alta y la relación C/N es muy pequeña, se producen pérdidas de nitrógeno en forma amoniacal. El Fósforo desempeña un papel trascendental en la formación de compuestos celulares ricos en energía, siendo un elemento necesario para el metabolismo microbiano. Sin embargo, cuando las transformaciones microbianas no se desarrollan bajo estrictas condiciones aeróbicas, prevalecen otros procesos diferentes que conducen a la formación de un substrato reducido (no oxidado) que es fitotóxico y no compatible con los cultivos agrícolas. Figura 1. 1029 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente La obtención de compost de buena calidad depende fundamentalmente de: ■ ■ ■ La composición de la materia orgánica de partida. De las condiciones del proceso. Del proceso de depuración de la materia orgánica fermentada. El primero de los puntos anteriores depende solo de los criterios para efectuar la recogida del residuo y en todo caso de las preclasificaciones que puedan ser efectuadas. Sin embargo los dos últimos puntos son exclusivos del tipo de instalación en la que se efectúe el proceso. En concreto, la planta de Villanueva de la Cañada está compuesta de un proceso básico integrado por una mezcla, una fermentación en túneles, una maduración en meseta y un afino. Adicionalmente, dispone de las instalaciones necesarias, tanto para la gestión de gases y olores, como para la gestión de agua y lixiviados. 4. DESCRIPCIÓN DE LA INSTALACIÓN La instalación se ajusta a la de operaciones que se detallan en la figura adjunta. En ella, puede apreciarse un proceso básico que comienza con la alimentación de residuos y que termina con la producción de compost y además, dos líneas mas, una para la gestión de gases y olores y otra para gestión de agua y lixiviados. Estas dos líneas permiten, por una parte, un mejor desarrollo del proceso básico y por otra, preservar el entorno de los impactos que se pudieran producir. Figura 2. 1030 Planta de Compostaje de Residuos Vegetales 4.1. Proceso básico 4.1.1. Recepción, pesaje y control Para acceder al recinto ocupado por la planta y vallado perimetralmente, se dispone de un único paso. Figura 3. Todos los vehículos que transportan los residuos, antes de acceder a las instalaciones deben ser sometidos a un protocolo de admisión. Durante el protocolo, se realizan controles para identificar los residuos y determinar su origen, procedencia, composición, así como su cantidad, antes de proceder a su admisión o rechazo definitivo. Para ello, la planta dispone de una báscula que permite, pesar los residuos de entrada, las salidas de productos acabados y los rechazos. En las proximidades de la báscula se localiza el edificio de servicios con dos estancias, una en la que se localizan las dependencias necesarias para el control de pesaje y registro administrativo de entradas y salidas, y otra en la que se dispone de un laboratorio, dotado de los instrumentos mas avanzados para la determinación de las características físicas, químicas y biológicas, no sólo de entradas y salidas, sino también de productos intermedios de proceso. En el caso de los residuos vegetales y una vez finalizado el protocolo, se determina el punto concreto de descarga y se indica al conductor el lugar exacto. De esta forma, se confecciona un registro detallado, debidamente informatizado que permite conocer en todo momento la distribución espacial de los residuos en la plataforma de almacenamiento temporal en función de sus características. Los lodos, también pasan su correspondiente protocolo de admisión, pero se recepcionan bajo demanda, de tal forma que los vehículos llegan prácticamente en el mis- 1031 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente mo momento en el que los lodos van a ser utilizados. Esto significa que, el día de carga de un túnel y sobre la base de su capacidad efectiva unitaria de 450 m3 (195 t) y en las proporciones establecidas para cada tipo de residuo, la cantidad de lodos recibidos sea de unas 52 t. Las salidas de compost producido, son sometidas a un nuevo protocolo en el que también se efectúan controles administrativos, de peso y analíticos, tanto para el producto a granel como para el ensacado. El protocolo de salidas de rechazos incluye solo un control administrativo y otro de pesaje, quedando excluido el control analítico. El tráfico diario de entradas de restos vegetales es de unos 11 camiones, durante el periodo que va de abril a septiembre y unos 25 de octubre a marzo que, unidos a los 2 o 3 camiones que tienen que entrar de forma continua durante todos el año suponen unas entradas de 13 o 14 camiones en el primer período y de 27 o 28 en el segundo. El tráfico de salidas es el correspondiente a compost terminado, en sacos o a granel, y los rechazos de proceso. La utilización de compost es diferente a los largo del año, lo que hace que el tráfico de salida de este producto cambie en las diferentes estaciones, Sin embargo, como media puede considerarse una salida unos 14 camiones, 7 de ensacado y otros 7 de graneles. En lo referente a los rechazos, el tráfico de salidas es el mismo durante todo el año, y asciende de 18 a 20 camiones. Según todo lo anterior, el tráfico total de entradas y salidas es de 47 o 48 camiones de abril a septiembre y de 61 o 62 de octubre a marzo. 4.1.2. Almacenamiento temporal de residuos Esta etapa se realiza justamente después de la recepción pesaje y control y se ajusta al esquema siguiente: Figura 4. Residuos vegetales Debido a la temporalidad con que se generan los residuos vegetales y a su baja densidad aparente, se necesita un gran espacio para su almacenamiento que permita dis- 1032 Planta de Compostaje de Residuos Vegetales poner de la cantidad suficiente para no interrumpir el funcionamiento normal de la planta durante todo el año. Si además, se considera la heterogeneidad de los mismos y la intención de preclasificarlos para así poder obtener productos mas homogéneos, las necesidades de espacio son aún mayores. Por medio de un troceador, tipo motosierra, y con apoyo de una pala cargadora, se amontonan los residuos de tal forma que su ordenada disposición reduzca lo más posible el espacio ocupado. Después de esta operación de preacondicionamiento, se puede pasar de una densidad aparente de unos 100 kg/m3 a unos 150 kg/m3. El área de almacenamiento de residuos vegetales está dispuesta en dos plataformas, circunvaladas por accesos y ocupa una superficie total de 5.665 m2 que, en las condiciones anteriores, permite un almacenamiento máximo de unas 4.000 t, suficientes para amortiguar el efecto de la temporalidad. Lodos de EDAR Los vehículos que transportan los lodos se dirigen desde la báscula hasta la nave de pretratamiento. Nada más entrar en ella, hay un troje de 8,00 × 7,55 m y una altura de 2,88 m en el que se descargan los lodos. Este tipo de residuos, por sus características, puede producir riesgos de olores desagradables que conviene evitar. Por ello, el troje está dimensionado solo para permitir recepcionar la cantidad de lodos necesaria para la carga de un túnel, (unas 52 t, con una densidad aparente de unos 1.000 kg/m3). 4.1.3. Pretratamiento Se incluyen en esta etapa las acciones necesarias para conseguir obtener un conjunto homogéneo que permita una buena fermentación. Las operaciones básicas necesarias se muestran en el esquema adjunto. Figura 5. Desfibrado de la fracción vegetal El desfibrado puede considerarse como la primera etapa formal del proceso, en la que el objetivo consiste en acondicionar los residuos vegetales para facilitar su mezcla 1033 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente y posterior fermentación, permitiendo así la obtención de un compost con una granulometría tal, que el 90% sea menor de 25 mm (Decreto 877/199, de 31 de mayo). Se trata de una operación intermedia entre el machacado y la trituración, que da lugar a la obtención de un producto con alta superficie de contacto, fácil de manipular y de una gran homogeneidad. El equipo de desfibrado es móvil, lo permite su desplazamiento por el parque de almacenamiento, simplemente con el apoyo de un tractor. De esta forma, se consigue reducir los recorridos y optimizar la operación. La carga se realiza por medio del propio tractor que se utiliza para remolcar la desfibradora, el cual, está dotado de una cuchara con ganchos, similar al sistema empleado en labores de tipo forestal. Los inconvenientes que pudieran plantear troncos de ∆ > 200 mm se salvan con el corte previo de los mismos por medio de una motosierra. Estos troncos debidamente troceados se alimentan al equipo de desfibrado sin inconveniente alguno. A la salida del pequeño transportador de la desfibradora, hay otro de mayores dimensiones, que permite transportar los residuos desfibrados desde el parque, hasta un acopio situado en la nave de pretratamiento. Una jornada completa de desfibrado, produce residuos vegetales suficientes como para la carga de 2,50 túneles, lo que aporta una cierta holgura a las actividades de explotación. Durante la operación, la densidad aparente del material pasa de unos 150 kg/m3 a unos 300 kg/m3. Mezcla Esta operación tiene por objeto preparar una carga lo mas homogénea posible que favorezca su fermentación. Por medio de una pala cargadora se alimenta de forma diferenciada sobre la tolva de la mezcladora, aproximadamente un 73% de residuos vegetales desfibrados y un 27% de lodos de EDAR. Sin embargo, estas proporciones pueden modificarse en función de las características particulares de los residuos vegetales que se traten en cada momento, pero siempre, respetando un máximo del 35% de lodos. El equipo de mezcla, somete el conjunto, a un giro continúo y un avance longitudinal hasta el punto de descarga. Con esta doble acción de rotación y traslación se consigue obtener una masa muy homogénea, de fácil manipulación y con las características idóneas para su fermentación. La carga de un túnel supone la preparación de 450 m3 de mezcla que, en las proporciones mas típicas y después de sufrir una reducción de volumen del 15%, precisa de unas 143 t de restos vegetales y 52 t de lodos. El volumen de mezcla preparado con 22.000 t/a de residuos vegetales y 8.000 t/a de lodos es de unos 69.000 m3/a, con una densidad aparente de unos 430 kg/m3. De acuerdo con las dimensiones de los túneles y una altura media de llenado de cada uno 1034 Planta de Compostaje de Residuos Vegetales de unos 3 m, para dar cobertura al volumen anterior, es necesario preparar un total de 154 cargas/año, lo que supone 3 cargas semanales (L, X y V). 4.1.4. Fermentación En las proximidades de la descarga de la mezcladora, la planta dispone de 6 túneles de 5 × 5 m de sección y 30 m de longitud. Cada túnel presenta en su parte frontal una puerta que puede abrirse dejando completamente libre toda la sección para el acceso, carga y descarga de los mismos. El suelo esta perforado, con una densidad de ranuras que permite una dispersión regular del aire por toda su superficie. Por debajo del suelo, hay unos canales en los que se sitúan las tuberías de conexión con el sistema de ventilación, así como los conductos para la recogida de los lixiviados generados durante el proceso de fermentación. En el techo hay unos orificios que permiten introducir sondas para la medición de parámetros en el interior de la masa en fermentación (temperatura, oxígeno, dióxido de carbono y amoniaco). También en el techo, hay una red de difusores que permiten el riego del material. El aire necesario para mantener unas buenas condiciones aeróbicas, se aspira de la nave de pretratamiento por medio de un ventilador centrífugo y se introduce a los túneles a través de las perforaciones existentes en las losas de hormigón que constituyen el suelo. Este, pasa a través de la masa a fermentar y sale por un orificio situado en la pared del fondo de cada túnel, en dirección hacia el área de lavado, humectación y filtrado. Figura 6. Los lixiviados generados durante el proceso, son recogidos y agrupados en arquetas, antes de ser enviados por gravedad a un depósito, situado entre el área de túneles y el biofiltro. Desde el deposito, los lixiviados son bombeados, según las exigencias del proceso, para humedecer la masa en fermentación. En el camino, son filtrados en un filtro de anillas que permite la eliminación de las partículas que pudieran obturar las boquillas de riego de los túneles. 1035 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente El balance final entre la producción y las necesidades de lixiviados es negativo, debiéndose utilizar agua pluvial o procedente de baldeos para conseguir el equilibrio final. Desde el punto de vista de la operación, el trabajo comienza en la nave de pretratamiento al introducir una carga (195 t/450 m3), en el interior de un túnel hasta una altura efectiva de unos 3 m. Después de llenar el túnel, se cierra la puerta y se procede a la puesta en marcha del proceso. En el interior de cada túnel, se dispone de los instrumentos necesarios para poder conocer, durante los 14 días que dura la fase de fermentación, las condiciones de proceso, compararlas con las definidas como óptimas, y así poder intervenir, en caso de que alguna no se ajuste a los valores establecidos. Los factores que más directamente intervienen son los siguientes: ■ ■ ■ ■ ■ Relación carbono/nitrógeno del conjunto (C/N). Granulometría/superficie de contacto. Grado de aireación. Grado de humedad. Temperatura. Aunque el funcionamiento puede ser automático, desde el control se puede intervenir sobre cualquiera de los parámetros fundamentales que intervienen en el proceso, es decir, flujo de aire que penetra por la base del túnel, extracción de gases resultantes del proceso, humidificación de la masa, contenido en O2 y temperatura. Al finalizar la operación se consigue una reducción del 25% en peso y volumen. En esas condiciones, la cantidad de compost fresco extraído de cada túnel pasa a ser de unas 146 t y su volumen unos 337 m3. Estas cantidades representan anualmente un total de 22.500 t/a o 51.850 m3/a. 4.1.5. Maduración En esta etapa del proceso se pretende, por una parte completar los procesos que no hayan finalizado en los túneles, y por otra, estabilizar la materia orgánica. Las operaciones básicas necesarias que la integran son: Figura 7. 1036 Planta de Compostaje de Residuos Vegetales Maduración dinámica El producto obtenido en la fermentación precisa, para alcanzar el grado de estabilización necesario, ser sometido a una etapa de maduración. Se trata de otro proceso aerobio en el que el contenido de O2 en el interior de la masa, la temperatura y el grado de humedad, vuelven a ser los parámetros básicos que deben mantenerse, dentro de los rangos adecuados, para conseguir la óptima actividad biológica. Las condiciones adecuadas se consiguen mediante una volteadora, que realiza volteos sucesivos de la masa, debidamente espaciados en el tiempo y una red de aportación de agua para conseguir la humedad necesaria en cada momento. La solución adoptada, consiste básicamente en depositar el producto fermentado, procedente del vaciado de los túneles, sobre una plataforma manteniéndolo durante seis semanas y volteándolo una vez por semana. Se trata de una meseta formada por un conjunto de parvas. Cada una de las parvas es el producto de una semana de operación, es decir, el correspondiente a 3 túneles, lo que supone unas 438 t, o unos 1.000 m3. La volteadora hace parvas de 9 m de ancho y 2,80 m de altura que, al estar colocadas transversalmente en la nave disponen de una longitud de unos 40 m. En cada extremo de las parvas se dejan 5 m para las maniobras de la volteadora. El funcionamiento en condiciones normales del parque de maduración dinámica es el siguiente: ■ ■ ■ La primera parva se sitúa bajo la segunda cercha, justamente en el extremo de la nave mas cercano a la balsa de pluviales. La siguiente semana la parva es volteada hasta situarse en la posición contigua a la anterior y así sucesivamente hasta disponer de una meseta con seis parvas. A la séptima semana la parva que entró en primer lugar habrá sufrido seis volteos y estará lista para pasar a maduración estática. Por tanto, se realiza su extracción y se voltean las otras cinco, dejando un hueco en el primer lugar, para posibilitar una nueva extracción de la masa correspondiente a otros tres túneles. Las dimensiones adoptadas en el diseño del parque de maduración permiten mantener el producto durante 6 semanas y un volteo de una vez por semana. Según esto, la maduración estática debería disponer de una superficie efectiva de 40 × 54 m; sin embargo, el diseño del parque se realizó teniendo en cuenta que algunas partidas no podrían alcanzar en los túneles el grado de fermentación adecuado, necesitando un aumento del tiempo de residencia y del número de volteos en esta etapa, de la siguiente forma: ■ ■ ■ ■ ■ La descarga de los tres túneles se efectúa en el mismo lugar que en el funcionamiento normal. En la segunda semana la parva es volteada tres veces hasta situarse donde antes se posicionaba la correspondiente a la cuarta semana, avanzando 27 m (9 × 3 m). En la tercera semana la parva es volteada dos veces más, desplazándose otros 18 m (9 × 2 m). En la cuarta semana y hasta la séptima, sólo se realiza un volteo semanal. A la octava semana, la parva que entró en primer lugar habrá sufrido diez volteos y estará lista para pasar a maduración estática. 1037 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente El área efectivo de maduración dinámica está dimensionado para esta segunda situación, necesitando 40 metros de ancho y el espacio suficiente para la primera parva y diez volteos, es decir, unos 99 metros de largo. Además, como a cada lado de las parvas se dispone de 5 m más para maniobras de la volteadora, las dimensiones totales del parque de maduración dinámica son de 50 × 99 m. Las pérdidas durante la maduración dinámica son del orden de un 15%, lo que hace que cada parva extraída sea de unos 860 m3 o bien, 373 t, que, anualmente suponen unos 44.000 m3/a o bien, 19.000 t/a. La maduración dinámica dispone de un sistema de riego que permite variar la humedad del producto durante el proceso (gestión de agua y lixiviados). Maduración estática Después de la fase de maduración dinámica, el producto se transporta hasta el área de maduración estática mediante una pala cargadora dotada de una cuchara de 3 m3 de capacidad. Durante esta etapa, el producto se mantiene durante 13 semanas en una sola meseta en la que no se realizan volteos. El volumen total de producto, descontando las pérdidas originadas en la etapa de maduración dinámica, es de unos 44.000 m3/año. Para un tiempo de residencia de 13 semanas, se deberá poder almacenar un total de 11.000 m3 de producto, lo que representa, para una altura de 5 m, una superficie necesaria de 2.200 m2. La plataforma de maduración estática es rectangular y está situada a continuación de la de maduración dinámica. Por tanto, tiene 50 m de ancho y en consecuencia, una longitud total de unos 44 m. Las pérdidas en esta etapa son del 10%, con lo que las previsiones de salida de producto de esta parte del proceso son de unos 40.000 m3/a (17.000 t/a). Es muy importante antes de comenzar el afino controlar que la etapa biológica esté totalmente concluida. Para ello, la humedad debe ser de un 25 a un 35%, el pH entre 6 y 8 y la relación C/N entre 16 y 20. 4.1.6. Afino Una vez finalizado el proceso de maduración y para conseguir un producto de alta calidad, el compost estabilizado procedente de la maduración estática, es alimentado y depurado mecánicamente para eliminar, del producto final, todos aquellos elementos indeseables, ya sea porque son inertes, o bien, por que debido a sus dimensiones o naturaleza, ha sido imposible su fermentación. Esta instalación tiene una capacidad de tratamiento de 20 t/h y en ella se se realizan dos tipos de separaciones, una mecánica y otra neumática. La separación mecánica consiste en un cribado del material en un trómel de 20 mm de luz de malla, obteniendo dos corrientes: los mayores y los menores de 20 mm. 1038 Planta de Compostaje de Residuos Vegetales Los mayores de 20 mm constituyen el primer rechazo del afino, mientras que los menores de 20 mm se conducen a la separación neumática. La separación neumática se efectúa en una mesa densimétrica. En ella, se generan tres nuevas fracciones diferentes según su densidad: ligera, pesada y media. La fración pesada, generalmente denominada densos finos constituye el segundo rechazo. La fracción fina, representa una pequeña cantidad respecto a las otras dos y se puede considerar como rechazo, o bien, incorporarla a la fracción media, consituyendo el conjunto el compost comercial. Partiendo de unas necesidades de afino de unas 17.000 t/a, los rechazos ascienden a unas 4.500 t/a, de las que unas 4.000 t/a se originan en el trómel (mayores de 20 mm), y las 500 t/a restantes en la mesa densimétrica (densos finos), quedando unas 12.500 t/a de compost de calidad comercial. Figura 8. 4.1.7. Almacenamiento y ensacado En el entorno de la instalación de afino, se dispone de una plataforma cubierta de 2.500 m 2 de superficie (50 × 50) para el almacenamiento de compost depurado, durante el tiempo que la temporalidad de su venta requiera. Parte del compost obtenido en la instalación de afino, el 40% aproximadamente (5.000 t/a), se ensaca para su comercialización a pequeños consumidores en sacos de diferentes tamaños y el resto (7.500 t/a), es vendido a granel. 4.2. Gestión de gases y olores El sistema de gestión de gases y olores está compuesto por el sistema de ventilación de los túneles y por el sistema de tratamiento de gases y olores. Ambos circuitos son totalmente dependientes entre sí. 1039 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente El sistema de ventilación aspira de la nave de pretratamiento e introduce el aire en los túneles. El sistema de tratamiento de gases está compuesto por una etapa de lavado y un biofiltro. Figura 9. 4.2.1. Sistema de ventilación La aspiración de los ventiladores centrífugos de cada túnel se localiza en la nave de pretratamiento, justamente en la zona de carga y descarga de túneles. Desde esta zona, un colector de acero galvanizado conduce, por el exterior de la nave, el aire aspirado hasta la galería de servicios. Una vez en la galería de servicios, es aspirado por los ventiladores de impulsión de cada túnel, o bien, introducido directamente a la etapa de lavado. Cada túnel dispone de su propio ventilador construido en acero galvanizado, el cual, está montado justo encima del plenum que facilita la impulsión y evita perdidas de carga innecesarias. El plenum distribuye el aire por fondo del túnel para que pueda atravesar las losas perforadas y se reparta de forma homogénea en la masa a fermentar. Después de atravesar la masa, aire y gases salen de los túneles a través de una abertura circular situada en la parte alta de la pared del fondo de cada uno. Un colector de sección variable, construido en acero inoxidable, aspira de todas ellas y las envía a la etapa de tratamiento de gases y olores. 4.2.2. Tratamiento de gases y olores En condiciones de funcionamiento normal, los gases extraídos de cada túnel están mayoritariamente formados por compuestos de fermentación aerobia, sin embargo, tam- 1040 Planta de Compostaje de Residuos Vegetales bién pueden aparecer compuestos procedentes de procesos anaerobios, característicos de olores repugnantes (CH4, SH2, Mercaptanos, etc.). La presencia, o no, de estos olores puede deberse a: ■ ■ ■ Bajas relaciones C/N, apreciándose un desprendimiento de amoniaco. Pobre control de temperatura, pudiendo el compost llegar a pirolizarse. Falta de oxígeno, simplemente por la necesidad de inyectar mas aire, o bien, por una humedad excesiva que impide el paso libre del mismo a través del material, o favorece la creación de caminos preferenciales. Hay muchas instalaciones capaces de eliminar los malos olores, tales como torres de absorción, torres rociadoras, filtros de carbón activo, filtros biológicos, filtros de compost e incluso en ocasiones, se utilizan agentes y enzimas para romper las cadenas de algunos compuestos orgánicos olorosos. En la planta, la eliminación de olores se hace mediante un biofiltro. Sin embargo, el gas procedente de los túneles, presenta polvo, altas temperaturas y amoniaco, que hacen que no pueda ser introducido directamente en el biofiltro sin ser previamente acondicionado. El acondicionamiento se realiza en un lavador que, además de separar el polvo, permite eliminar amoniaco y disminuir la temperatura. Lavador de gases (Scrubber) El lavador de gases es un habitáculo construido en hormigón y dimensionado en función del caudal de gases que se tiene que tratar, incluido el procedente de la ventilación del depósito de lixiviados. Consta de cuatro cámaras o compartimentos, separados por tres paredes divisorias, abiertas por su parte inferior o superior, para permitir el paso de aire en toda su longitud y asegurar un tiempo mínimo de permanencia en contacto con el agua. El compartimento de entrada dispone de dos aberturas situadas en la parte alta del mismo. A través de ellas, entran los gases del colector de salida de los túneles y el aire del colector de aspiración de la nave de pretratamiento. Una vez en el interior del lavador, inmediatamente se produce un descenso de la velocidad de los gases motivado por el brusco aumento de sección útil de paso en el mismo que produce la primera decantación. La primera pared divisoria provoca que el gas tenga que pasar al siguiente compartimento por el espacio que queda entre ella y el agua, justamente en la parte inferior del lavador. El segundo compartimento incorpora en el techo unas líneas de lavado provistas de boquillas, que generan una cortina de agua, la cual, debe ser atravesada por el gas, antes de pasar al siguiente compartimento. La cortina de agua permite disolver el NH3, producir la decantación de partículas sólidas y rebajar la temperatura del gas. Al final del segundo compartimento, el gas se encuentra con las dos últimas paredes divisorias, las cuales le obligan a describir un camino tortuoso que favorece la decantación de las partículas de agua que hubieran podido ser arrastradas, por el choque del flujo de aire contra las paredes divisorias. 1041 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente El fondo del lavador, hace las funciones de depósito. Ligeramente por encima del nivel de agua en el mismo se sitúa el suelo del lavador, formado por losas de hormigón con ranuras que permiten el paso de agua. La finalidad de este suelo es doble, por una parte, permitir el acceso al interior del lavador, a través de la puerta que hay situada en uno de los laterales y por otra, separar la corriente de gas de la lámina de agua. El gas limpio sale del lavador hacia un tramo de tubería donde esta conectado el ventilador centrífugo que lo impulsa hacia el biofiltro. Biofiltro Se trata de un recinto rectangular, abierto por su parte superior, fabricado en hormigón y provisto, como los túneles, de un falso suelo poroso, construido con losas prefabricadas de hormigón, perforadas con ranuras rectangulares para permitir el paso del aire. Su misión es eliminar los elementos generadores de mal olor y decantar las partículas sólidas que aún pudiera llevar el gas. Para realizar la operación, el biofiltro incorpora una masa filtrante formada por material bioactivo. El gas sale del lavador a través de un conducto que comunica con la aspiración del ventilador centrífugo del biofiltro. La boca de impulsión de este ventilador, como en los túneles, va directamente acoplada al plenum del biofiltro. El ventilador está gobernado por un variador de frecuencia que permite ajustar su caudal en función de las necesidades de cada momento. El plenum del biofiltro, es un recinto cerrado situado en un lateral, construido en hormigón, cuya función es repartir uniformemente el gas en todos los canales delimitados por los tabiques separadores del fondo. El plenum incorpora una tapa de registro para su inspección. El gas impulsado por el ventilador se distribuye por el fondo del biofiltro, pasa a través del suelo de losas ranuradas y después de atravesar el material bioactivo, es devuelto a la atmósfera, libre de partículas y malos olores. La losas se apoyan longitudinalmente en los tabiques separadores que delimitan los canales de recogida de lixiviados, los cuales, incorporan aberturas de comunicación que permiten una distribución homogénea y uniforme del aire a filtrar. Las dimensiones del biofiltro y el volumen de material bioactivo, están calculadas para asegurar un tiempo mínimo de contacto. Los lixiviados procedentes del biofiltro, son recogidos en un colector y conducidos, conjuntamente con los de los túneles, al depósito de lixiviados. En la masa de material bioactivo van instaladas sondas, para el control continuo de la temperatura del mismo. 1042 Planta de Compostaje de Residuos Vegetales 4.3. Gestión de agua y lixiviados Globalmente la planta recoge aguas y lixiviados de forma diferenciada y los reutiliza adecuadamente en aquellos puntos donde no provocan situaciones medioambientales indeseables. Para ello, se ha dispuesto de una red lo más segregada posible. Figura 10. En el esquema anterior se puede apreciar cuatro diferentes circuitos: ■ ■ ■ ■ Recirculación de lixiviados. Lavado de gases. Riego del material bioactivo. Riego en la maduración dinámica. 4.3.1. Recirculación de lixiviados Si se analiza un poco más en profundidad la reacción global de la etapa de fermentación aerobia, puede observarse que hay una cierta cantidad de agua necesaria para el desarrollo microbiano y otra, formada según progresa la reacción. En definitiva, hay agua presente en mayor o menor medida, durante las diferentes etapas del proceso, que permite que puedan lixiviarse ciertos elementos y compuestos de los residuos. Sin embargo, el proceso global es deficitario en agua y no sólo los lixiviados deben ser recirculados nuevamente sobre la masa en fermentación, sino que además, también es necesario aportar ciertas cantidades de agua. 1043 I Congreso de Ingeniería Civil, Territorio y Medio Ambiente Los lixiviados procedentes de cada dos túneles son recogidos en una arqueta y conducidos hasta otra general a la que también llega el agua procedente de la humectación del material bioactivo del biofiltro, ya sea por el riego del mismo, o por acción de la lluvia. Desde la arqueta general, el conjunto se dirige hacia el depósito-cisterna de lixiviados. Un grupo motobomba permite impulsar los lixiviados nuevamente hacia los túneles. En su camino se encuentran con un filtro de anillas que permite la eliminación de las partículas que pudieran contener para evitar la obturación de las boquillas de riego de los túneles. El filtro dispone de un circuito para su limpieza formado por un sistema de contralavado con agua procedente de la red. El inicio del contralavado se determina por un sistema temporizado y por un presostato de presión diferencial. El agua resultante del contralavado es devuelta al depósito-cisterna de lixiviados. El riego de la masa en fermentación puede hacerse de dos formas: ■ ■ Por medio de la recirculación de lixiviados desde el depósito cisterna. Por medio de agua limpia desde la conexión a la red. En condiciones normales, el riego se realiza con lixiviados, por medio de válvulas de asiento con pilotaje neumático gobernadas por el programa de control. De todas formas, al final de cada operación de riego con lixiviados se efectúa otra, durante un cierto tiempo, con agua limpia. Todas las válvulas de asiento de acción directa, disponen de válvulas manuales en paralelo que también permiten realizar la operación. 4.3.2. Lavado de gases Para conseguir el enfriamiento y la retención de NH3, un grupo de bombeo recoge agua del fondo del lavador y es capaz de impulsarlo, en circuito cerrado, hacia el conjunto de boquillas situado en el techo del mismo. En el lavador, hay un nivel de máxima y otro de mínima que permiten rellenar con agua de la red cuando sea necesario. A la entrada y salida del lavador, se mide el contenido en NH3 presente en el gas. Cuando la diferencia de concentraciones entre la entrada y la salida supera el valor prefijado, significa que el lavador ha perdido eficacia, debido a que el agua tiene un contenido alto de NH3 disuelto. En ese momento, el sistema de control efectúa un vaciado hacia la cisterna de lixiviados, para posteriormente, recargarse con agua limpia procedente de la acometida, regenerando de esta forma la capacidad de eliminación de NH3. Por último, el sistema dispone de dos tuberías mas, dotadas de sendos «sifones» que actúan como sellos hidráulicos. La primera, sirve para el vaciado del lavador, desde el mismo hasta el deposito de lixiviados y la segunda para el desagüe de la zona de bombeo de agua del lavador. Desde la conexión a la red, se puede efectuar la limpieza del sello hidráulico de vaciado del lavador. 1044 Planta de Compostaje de Residuos Vegetales 4.3.3. Riego del material bioactivo El material bioactivo del biofiltro debe conservar un cierto grado de humedad para permitir el desarrollo microbiano. Por ello, cada cierto tiempo se efectúan operaciones de riego del mismo, mediante agua limpia procedente de la red. Dichas operaciones pueden realizarse manualmente o de forma temporizada desde el control. 4.3.4. Riego en la maduración dinámica El sistema esta formado por una balsa de almacenamiento, un grupo de presión y una red de riego. El llenado de la balsa se efectúa por medio de la recogida del agua de lluvia que cae sobre la cubierta de la nave de maduración y del agua de escorrentía de la plataforma. Además, se dispone de una conexión directa de agua de aporte del exterior. La balsa dispone de dos niveles, uno de máxima y otro de mínima, de tal forma que el nivel máximo interrumpe la entrada de agua del exterior. El grupo de presión está formado por dos bombas de 3 CV cada una, conectadas en paralelo y con funcionamiento en alternancia, capaces de suministrar individualmente 10 m3/h. Además, el grupo de presión dispone de un depósito de 200 litros con un presostato que permite mantener en todo momento la presión necesaria en cualquier punto de la red, y en particular, en el mas desfavorable, en función de la combinación de riego que se deseé. Para conocer la cantidad de agua empleada en el riego de la maduración dinámica, el sistema dispone del contador correspondiente. La red de riego está suspendida de las cerchas de la cubierta y abarca una superficie de 88 × 40 m, (desde la segunda a la decimotercera cercha). Está compuesta de una tubería principal de 63 mm y 12 ramales de 32 mm, suspendidos de las cerchas. En cada ramal, hay una electroválvula que permite activar o no el riego en esa zona de la nave. Para poder cubrir de forma efectiva toda la superficie, se dispone de dos tipos de ramales. El primer tipo, consta de cuatro difusores iguales con un radio de riego 5,20 m cada uno, y el segundo, de cinco difusores, tres de ellos similares a los anteriores, y los dos de los extremos de 3,70 m. El riego puede realizarse con un máximo de dos ramales a la vez, por ejemplo un ramal de cuatro difusores de 5,20 m de radio y un caudal de 1,25 m3/h a 2,40 bares de presión y otra cercha, con tres difusores similares a los anteriores y los dos de los extremos, de 3,70 m de radio y un caudal de unos 0,67 m3/h. Actuando de esta forma, se podría regar en dos cerchas diferentes con un consumo total de agua de unos 10 m3/h. El sistema está gobernado por un programador de 12 fases, situado en la caseta del grupo de presión, que funciona en automático y manual y además puede ser comandado a distancia para ser empleado desde la volteadora en los momentos de mayor eficacia. 1045