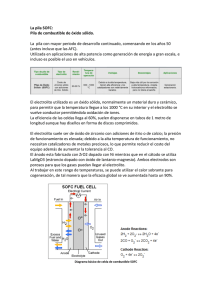

Preparación y evaluación de pilas de com[...]

Anuncio

![Preparación y evaluación de pilas de com[...]](http://s2.studylib.es/store/data/005646665_1-318f5b326ea9ca1c73b69e1efbb6d23d-768x994.png)