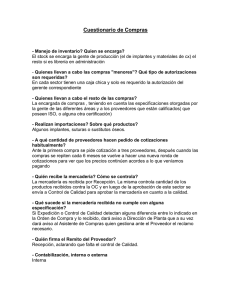

Centro de Distribución - Biblioteca UJMD

Anuncio