unidad de trabajo nº4 mecanizado de agujeros

Anuncio

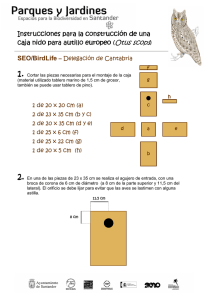

FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO UNIDAD DE TRABAJO Nº4 MECANIZADO DE AGUJEROS TALADRADO Objeto del taladrado Es la ejecución, por arranque de viruta, de un agujero cilíndrico en una pieza, con ayuda de un útil llamado broca, dotado de un movimiento giratorio continuo y de un desplazamiento longitudinal. Taladradoras Son las máquinas herramientas que tienen por objeto el dar movimiento a la broca para realizar el taladrado de las piezas. Se pueden dividir en fijas y portátiles: Portátiles: El avance de la broca es producido por la presión que el operario ejerce sobre la taladradora. Se utiliza para brocas de hasta 10 o12 mm Ø. Fijas: Según sus características y empleo se clasifican en dos de sobremesa y “de sobremesa” y “de columna”. Las principales características de las taladradoras son: Capacidad máxima de broca. Carrera de la broca. Distancia del eje a la columna. Distancia desde la mesa al eje portabrocas. Distancia desde la base al eje portabrocas. Nº y gama de velocidades. Nº y gama de avances. Potencia del motor. Taladradoras de sobremesa Partes fundamentales: Bastidor. Es de fundición y constituye el armazón de la taladradora. Está formado por: El cabezal: Contiene los mecanismos de giro y avance. La columna: Por ella se desliza el cabezal y la mesa. La base: Sirve de sustentación a la taladradora. Mecanismo de giro. Motor cuyo eje lleva un cono de poleas que mediante una correa transmite el movimiento al cono de poleas del árbol principal. Las distintas velocidades se obtienen cambiando la posición de las correas en los dos conos. Mecanismo de avance. Se acciona mediante una palanca que hace girar el piñón, el cual engrana con la cremallera y transforma el movimiento giratorio en rectilíneo para hacer descender la broca. Mesa. Plataforma con ranuras donde se coloca la pieza a taladrar. UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 1 FABRICACIÓN MECÁNICA UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO 2 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO Taladradora de columna Las taladradoras de columna son de muy variado tamaño y tienen una gran capacidad de trabajo, pudiendo dar taladros de hasta 80 mm de diámetro. Constan de las mismas partes fundamentales que las taladradoras de sobremesa, si bien existen algunas diferencias con respecto a éstas, siendo las más sustanciales las siguientes: Mecanismo de giro: En vez de correas, el movimiento se transmite por engranajes que se cambian de posición mediante palancas. Mecanismo de avance: Puede ser manual o automático. El automático se consigue a través de unos engranajes. Para ambos movimientos (giro y avance) la máquina viene provista de unas tablas de cálculos. Cabezal: En este tipo de máquinas el cabezal es fijo. Mesa: Mucho más pesada, dispone de una palanca con un dispositivo de piñón y cremallera para facilitar su desplazamiento por la columna. Normas de conservación UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 3 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO Engrasar con frecuencia todas las partes giratorias y deslizantes de la máquina. Evitar golpear la mesa al colocar sobre ella las piezas. Limpiar la máquina después de su empleo. Cuando se ha taladrado con refrigerante es necesario secar cuidadosamente la mesa y demás partes mojadas para que no se oxiden. Brocas De acero al carbono o de acero rápido, tienen el cuerpo templado. Partes.- Se pueden distinguir tres partes principales: Mango, cuerpo y punta. a) Mango.- Es por donde se fija la broca a la taladradora. Hasta 12 mm de diámetro es cilíndrico. Para mayores diámetros es cónico y utiliza los denominados conos Morse que es el tipo de acoplamiento cónico que tienen las taladradoras para que se acoplen en ellos los portabrocas, o directamente las brocas u otros elementos de mayor diámetro, cuyo mango sea también un cono Morse. Los conos Morse son de colocación rápida y sencilla. Se fabrican de acero templado y duro y están normalizados en cuanto a conicidad y longitud, y se les designa por una numeración. Existe un tipo de cono Morse, denominado reductor, que permite la colocación de brocas o elementos con cono de número inferior en un alojamiento cuyo cono Morse sea superior. b) Cuerpo.- Parte central de la broca. Consta de: Dos ranuras helicoidales: que facilitan la salida de la viruta. Fajas guía: Son las bandas estrechas que han quedado en la periferia después de tallar las ranuras. Guían a la broca en el agujero y son las que rozan con las paredes del mismo. El diámetro de la broca se mide sobre la faja. Núcleo o alma: Es la pared que tiene la broca entre las ranuras. Va en aumento a partir de la punta. UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 4 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO c) Punta.- Constituida por dos filos cortantes denominados “labios”. En ella se pueden observar los siguientes ángulos: Ángulo en la punta H: formado por las dos aristas principales de corte. Su valor depende del material a cortar: H=120º para aceros con R< 90 Kg/mm2 fundición gris, cobre y aluminio. H= 130ºpara aceros con R> 90 Kg/mm2 aluminios duros, bronce, latón y cinc. Ángulo de incidencia A: También llamado “destalonado”, formado por la tangente a la superficie de incidencia que pasa por el extremo del filo, con la perpendicular al eje de la broca. .la “arista transversal” llamándose “ángulo de filo transversal” al formado por dicha arista con el eje paralelo a los filos. Su valor normal es W = 125º. Ángulo de desprendimiento C: Es el formado por la cara de corte con el eje de la broca, por lo general coincide con el ángulo de la hélice E, aunque se puede modificar para adaptarlo al tipo de material a cortar. Acero y fundición gris 20º a 25º. Bronce y latón 0º a 15º. Aluminio 40º Modo de acción de las brocas.- La broca está animada de dos movimientos: Rotación: Llamado de “corte” y producido por la máquina. A mayor diámetro de broca, menor velocidad de rotación. Traslación: Llamado de “avance” y producido por el operario. A mayor dureza del material, menor diámetro de broca, menos mm por vuelta. El efecto cortante de la broca depende de la forma y de los ángulos de las aristas cortantes. UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 5 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO Afilado de brocas Afilado a mano: El afilado a mano se realiza en la electroesmeriladora con una muela ordinaria. Para no destemplar las aristas cortantes de la broca durante el afilado será necesario presionar “suavemente” la broca contra la muela, para evitar calentamientos y enfriarla con mucha frecuencia. La verificación del afilado se realiza con unas plantillas que ayudan a obtener un afilado correcto. Afilado a máquina: Permite un afilado rigurosamente correcto. Generalmente se emplea en brocas de grandes diámetros. Velocidad de corte En la industria mecánica a la velocidad con la que se desplazan las herramientas frente al material, cortándolo se denomina velocidad de corte. En el caso de las brocas, el espacio recorrido es circular, y por tanto, la velocidad de corte se define como la longitud (expresada en metros) de la circunferencia máxima recorrida por un punto exterior de la broca en un minuto. Vc = velocidad tangencial de broca (m/min) Dc = diámetro de broca (mm) n = revoluciones por minuto (r.p.m) La velocidad de corte viene determinada principalmente por: El material que se ha de trabajar. El material de la herramienta. La refrigeración. UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 6 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO La realización de un trabajo con velocidad de corte inadecuada presenta las siguientes consecuencias: Velocidad de corte pequeña: Se emplea más tiempo del necesario. Velocidad de corte grande: Se desgasta la broca y se pierde tiempo en el afilado de la misma. La velocidad adecuada la fijan los fabricantes de herramientas, elaborando tablas según los datos que ofrece la experiencia. Velocidad de rotación.- Figura en la mayoría de las taladradoras y se deduce de la formula de la ecuación de la velocidad de corte, despejando “n” Refrigeración.- El empleo de líquidos refrigerantes y lubrificantes que enfrían la herramienta y la pieza a taladrar al mismo tiempo que disminuyen el rozamiento entre las mismas pudiéndose aumentar la velocidad de corte ya que la refrigeración mejora el rendimiento de la herramienta y el acabado de la superficie del taladro. La siguiente tabla nos relaciona el nº de revoluciones por minuto (r.p.m.) de la broca con el diámetro (mm) de esta y está referida al taladrado de acero suave (R=40 Kg/mm2) en el que la velocidad de corte está estimada en 12(m/min) para el mecanizado sin refrigeración. Teniendo en cuenta que con la refrigeración dicha velocidad se puede incrementar aproximadamente en un 30%, esta, pasaría a ser de 16 (m/min) en el caso de utilizar herramienta de acero al carbono. Sí la herramienta es de acero rápido, estas velocidades pasan a ser 16(m/min) y 20(m/min) respectivamente. Ø de la broca en mm Broca Con refrigeración F-515 Sin refrigeración Broca Con refrigeración F-551 Sin refrigeración 3 4 6 7 8 9 10 11 12 1700 1275 1020 850 730 640 565 510 465 425 1275 635 545 475 425 380 345 320 2125 1595 1275 1060 910 795 705 635 580 540 1700 1275 1020 730 640 565 510 465 425 955 5 765 850 Procesos de taladrado La realización de un correcto taladrado requiere tener en cuenta las siguientes fases: Sujeción de las piezas que se han de taladrar. Determinación del centro. Se señala el mismo con un granete, cuyo ángulo debe ser el ángulo de la punta de la broca. Iniciación del taladro. Se taladra ligeramente e inmediatamente se eleva la broca para verificar que se ha taladrado en el punto deseado. Comprobación y corrección en caso necesario. Ejecución del taladrado. La operación del taladrado exige tener en cuenta las siguientes instrucciones: UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 7 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO La presión (movimiento de avance) debe ser suficiente y uniforme. Si es excesiva puede romper la broca y si es pequeña se pierde el tiempo y se desgasta la broca. En los taladros pasantes se disminuye la presión a la salida de la broca para evitar una excesiva rebaba y la posible rotura de la broca. (Hay que tener en cuenta que la pieza se rompe, no se corta). Para tamaños mayores de 5mm es conveniente utilizar varias brocas progresivamente, de menor a mayor diámetro. Se registra mejor el granetazo y favorece el corte de las siguientes. Para facilitar la salida de la viruta se retira la broca del agujero, de vez en cuando. Esto es particularmente importante en los agujeros profundos, por la acumulación de la viruta; por ello es conveniente hacerlo con mayor frecuencia. Avellanado de taladros El avellanado consiste en hacer un chaflán en el extremo de un taladro para alojar la cabeza de un remache o de un tornillo. Se puede utilizar una broca helicoidal afilada especialmente con un ángulo deseado (90º a 60º). No obstante es preferible emplear una fresa cónica. Fresa cónica Normas de Seguridad Emplear gafas para evitar que puedan introducirse en los ojos pequeñas virutas o gotas de líquido refrigerante. Evitar llevar ropa suelta y no aproximar la cabeza a ninguna parte de la máquina en movimiento, puede engancharse el pelo o la prenda. Sujetar convenientemente las piezas para evitar que sean arrastradas por la broca. Limpiar las virutas con una brocha, nunca con la mano, para no cortarse. No cambiar las brocas estando la taladradora en marcha. ESCARIADO Si se comprueba con rigor un agujero taladrado, fácilmente se aprecian los siguientes defectos: Su diámetro no es exacto; No es perfectamente cilíndrico; Su superficie es irregular y mal acabada. UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 8 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO Se comprende que un agujero en estas condiciones no sirve para recibir bien ajustado ningún órgano o pieza, como un eje, un bulón, pasador, etc., si no se mejora con un mecanizado más preciso, que se llama escariado. El escariado tiene por objeto rectificar un orificio obtenido por taladrado, dándole un buen acabado, un cilindrado perfecto y un diámetro preciso. Puede hacerse a mano y a máquina. ESCARIADOR (fig.1) Es una herramienta de acabado, de forma cilíndrica o cónica, con ranuras longitudinales que forman las aristas cortantes perfectamente afiladas, con las que se da al orificio un diámetro igual al del escariador. Se fabrican de acero al carbono o de acero rápido, los escariadores de mano, y de acero rápido y de metal duro, los de máquina. (Fig.1) Descripción En un escariador se pueden distinguir las siguientes partes: Cuerpo o parte principal donde están formados los dientes. Los escariadores cilíndricos se construyen, generalmente, con una entrada cónica para facilitar la penetración al iniciar el escariado. Mango cilíndrico con el extremo cuadrado para su accionamiento con un volvedor como los machos de roscar. En el mango llevan grabados el diámetro y la calidad del acero, si es rápido o al carbono. Los escariadores de máquina tienen el mango cilíndrico, sin cabeza cuadrada, o cónico Morse, como las brocas. Modo de acción del escariador Una vez introducido el escariador en el agujero previamente taladrado, va penetrando merced al movimiento de rotación que se da con el volvedor y al propio peso y a la ligera presión axial que se ejerce sobre él, principalmente si es de pequeño diámetro (fig.2). (Fig.2) UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 9 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO En el primer momento, el escariador penetra en una pequeña longitud, si el útil tiene una entrada cónica. Si es totalmente cilíndrico, la penetración inicial se realiza sin giro, axialmente, por lo que los dientes marcan unos ligeros surcos en la entrada del taladro, los cuales desaparecen después. El arranque de viruta lo realizan los dientes, igual que otra herramienta de corte cualquiera, siendo la cantidad de material quitado tanto menor cuanto más se aproxima al mango. De esta forma, la parte superior de los dientes prácticamente lo que hace es pulir el agujero y guiar el escariador (fig.3). De la combinación del movimiento de corte (rotación) y de avance (penetración) resulta un movimiento de trabajo helicoidal. (Fig.3) Retemblado Es un defecto importante del escariado que consiste en el corte del material a <<brincos>>, produciendo unas vibraciones del escariador, cuyas aristas marcan unas huellas o rayas profundas en la pared del agujero, según la dirección de las generatrices. El trabajo así obtenido pierde sus características de precisión y buen acabado. El <<retemblado>> es consecuencia de la periódica variación de los esfuerzos de corte, es decir, el arranque del material no se realiza de manera continua, sino por sucesivos choques. Entre las causas que producen el <<retemblado>>, las más importantes son: Usar escariadores de dientes rectos o con ángulos inadecuados para el material que se ha de trabajar. Escariar agujeros cuyo diámetro es muy grande o muy pequeño. Girar el escariador a una velocidad de rotación muy elevada o con cambios bruscos. ESTUDIO DE LAS ARISTAS DE CORTE El escariador tiene varios dientes, que arrancan pequeñísimas partículas de material, pudiéndose afirmar que la viruta obtenida es intermedia entre la tallada por herramientas corrientes y la rasqueteada.* *rasqueteado: operación de rectificado de superficies con la herramienta de mano llamada rasqueta, que elimina por <<rascado>> pequeñísimas partículas de metal del orden de 0,01 mm, en los puntos más salientes de la cara de una pieza. Ángulos característicos (fig.4) Ángulo de incidencia. Cada diente tiene un estrecho bisel, de 0,2 a 0,4 milímetros según el diámetro del escariador, que forma con la tangente a la arista de corte un ángulo de unos 4º. Este pequeño bisel da al diente un efecto raspante, a la vez que sirve de guía al escariador en el agujero. El destalonado del diente evita el rozamiento con la superficie trabajada. UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 10 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO Ángulo de ataque o desprendimiento. Formado por la cara de ataque del diente y el radio que pasa por la arista de corte, tiene los siguientes valores aproximados: 7º para fundición, aceros duros y bronces. 12º para aceros suaves. 20º para metales ligeros. (Fig.4) Número de dientes Cuando se emplean escariadores de dientes rectos, es aconsejable que su número sea impar, ya que los esfuerzos de corte no son coincidentes diametralmente, con lo que se evita el <<retemblado>>. Distribución de los dientes Los dientes de los escariadores no están distribuidos, generalmente, de una manera regular alrededor de su periferia, sino que la distancia que los separa es desigual, variando de unos a otros entre 2º y 5º (fig.5). Con ello se logra un trabajo más suave y silencioso, evitando el <<retemblado>>, a la vez que se obtienen agujeros redondos, ya que no todas las aristas cortantes atacan los mismos puntos al mismo tiempo. (Fig.5) CLASES DE ESCARIADORES Los escariadores de mano se dividen en dos clases: Fijos o de dimensión fija. Extensibles o de dimensión variable. Pueden ser también de dientes rectos o helicoidales UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 11 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO Los de dientes rectos (fig.6) son de más fácil construcción y más económicos que los helicoidales. Tienden a << retemblar>>, y si el agujero es discontinuo, por ejemplo con un chavetero, no se pueden usar porque se enganchan sus aristas de corte. Los de dientes helicoidales (fig.7), aunque un poco más caros, anulan los inconvenientes anteriores y se guían mejor en el agujero. La hélice de los dientes está tallada a izquierdas, mientras que el escariador corta a derechas. Así se evita que se atornille demasiado deprisa en el taladro y que raye, además, la pared del mismo Escariadores fijos Los principales son: Escariadores tipo París Tienen una entrada de 1/3 de la longitud del diente, con conicidad del 2% (fig.8) (Fig.8) Se caracterizan por no estar tallados más que en la mitad de su periferia, con lo que se evita el <<retemblado>>, aunque sean de diente recto. Se fabrican también helicoidales. Sus dimensiones oscilan entre 2 y 60 mm de diámetro y su número de dientes de 3 a 5, según el diámetro. Se emplean para trabajos de precisión corriente y para agujeros no demasiado profundos. Escariadores americanos (fig. 6 y 7) Pueden ser de dientes rectos o helicoidales. Los de tallado recto suelen tener los dientes desigualmente repartidos (fig.5). Estos escariadores presentan una entrada muy ligera. Sus diámetros varían entre 3 y 60 mm y el número de dientes, de 6 a 12. Se emplean para trabajos de precisión. Escariadores de extremo roscado (fig.9) La extremidad roscada facilita y asegura la penetración continua y regular del útil. (Fig.9) UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 12 FABRICACIÓN MECÁNICA Ciclo Formativo: SOLDADURA Y CALDERERÍA Módulo: 0092 MECANIZADO Escariadores cónicos Se utilizan para escariar agujeros cónicos para pasadores. En general se construyen en juegos de dos escariadores: uno para desbastar (fig.10,a) y otro para terminar (fig.10, b) (Fig.10) (Fig.13) (Fig.14) UNIDAD DE TRABAJO Nº4: MECANIZADO DE AGUJEROS 13