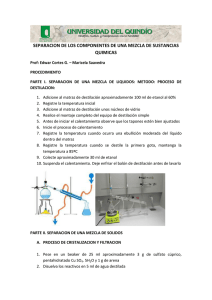

obtencion de etanol anhidro a partir de un proceso de destilación

Anuncio