causa raiz del problema

Anuncio

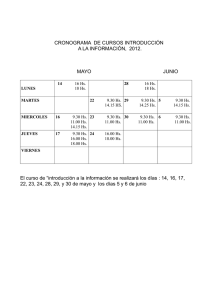

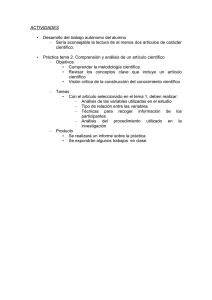

IV. CAUSA RAIZ DEL PROBLEMA Causa raíz de un problema es la causa principal y subyacente de un problema. El cuestionarse sobre la raíz de la causa es válido debido a que en lugar de trabajar únicamente en los síntomas del problema necesitamos identificar qué lo causa, para así prevenir, pero siempre tomando en cuenta que puede no solo ser una causa sino varias. El análisis de causa raíz implica la recopilación y estudio de datos para determinar la verdadera causa de un problema. 4.1. Lluvia de Ideas. La lluvia de ideas es una herramienta que se utiliza principalmente para generar varias alternativas a un problema. Es una herramienta muy sencilla de utilizar por grupos de trabajo que además puede ser aplicada para solucionar problemas dentro de las pequeñas y medianas empresas. Es la técnica basada en la exposición de manera informal y libre de todas las ideas en torno a un tema o problema planteado que ayude a estimular la creatividad. Debemos de considerar y tener en cuenta que la búsqueda de soluciones a un problema no debe ser una tarea pesada o tediosa, sino un espacio en donde todos puedan colaborar y exponer sus puntos de vista. Los objetivos que permite alcanzar esta herramienta son: 1. Desarrollar y ejercer la imaginación creadora y la búsqueda de soluciones a problemas 2. Impulsar el comportamiento autónomo, original y libre. 3. Enseñar a los participantes a no emitir juicios hasta que se haya generado un máximo de ideas, y a escuchar positivamente las ideas de os demás, evitando los comentarios negativos que puedan frustrar el proceso creativo. Para comenzar a usar la herramienta tenemos que considerar ciertos lineamientos que nos permitirán aprovechar al máximo tanto el potencial de cada persona, como el de la herramienta misma como lo son: a. Preparación y motivación para la lluvia de ideas por parte del formador: Se presenta el problema que se va a tratar. Los problemas tienen que ser reales y conocidos previamente ya que el objetivo no es estudiar y analizar problemas sino producir ideas para su solución. Se muestran los objetivos y reglas de la técnica al grupo en donde tienen que aportar libremente, durante un tiempo determinado, todas las ideas y sugerencias que se les ocurran sin analizar si son válidas, correctas, posibles o adecuadas, y sin miedo al ridículo. b. Desarrollo: El grupo durante un periodo de tiempo entre 20 y 30 minutos genera ideas libremente. El formador hace de coordinador y estimula la producción de ideas, y el propio formador o un ayudante toma nota de las ideas en una lista visible; esto sirve de refuerzo y motivación para la participación de todos. c. Evaluación de las ideas: Se redactan y clasifican las ideas surgidas. A continuación, se fijan los criterios para seleccionar las ideas mejores y se valora cada idea de acuerdo con los criterios establecidos. Se eliminan las ideas no válidas y, a partir de una lista breve de ideas válidas, el grupo elige la mejor solución. d. Plan de acción: El grupo fija los pasos necesarios para llevar a la práctica la solución elegida. Al utilizar esta herramienta se obtiene gran variedad de ideas en poco tiempo, estimula la creatividad en los participantes, permite desbloquear un grupo ante un tema determinado y se obtiene un mayor número de alternativas de solución para un determinado problema, hay que tener cuidado al utilizar este método ya que también puede favorecer la dispersión, la confusión y el desorden. 4.2. Resultado de Lluvia de Ideas en Sanko de México El equipo de Sanko realizó un análisis de la causa raíz del problema, para llevar a cabo este estudio utilizó como herramienta la lluvia de ideas donde se obtuvieron las siguientes posibles causas. Procedimiento incompleto de limpieza en cada cambio de set up. Programa de producción no planeado según la categoría de color. Contenedores de resina no selladas completamente. Contaminación por manejo de material o mal acomodo. Falta de entrenamiento de técnicos de cambio de color. Cañón de inyectora de plástico no completamente limpia en cada cambio de color. En cada cambio de color, no limpiar adecuadamente el molino y tolvas. Falta de criterio del personal sobre el rechazo por contaminación. 4.3. Diagrama de Afinidad. El diagrama de afinidad es una forma de organizar la información reunida en sesiones de lluvia de ideas. Está diseñado para reunir hechos, opiniones e ideas sobre áreas que se encuentran en un estado de desorganización. El diagrama de afinidad ayuda a agrupar aquellos elementos que están relacionados de forma natural. Como resultado, cada grupo se une alrededor de un tema o concepto clave. El uso de un diagrama de afinidad es un proceso creativo que produce consenso por medio de la clasificación que hace el equipo en vez de una discusión. El diagrama fue creado por Kawakita Jiro y también conocido como el método KJ. Un diagrama de afinidad generalmente se relaciona con la lluvia de ideas, diagrama de interrelaciones, diagrama de árbol y diagrama causa y efecto. El diagrama de afinidad debe utilizarse cuando: a. El problema es complejo o difícil de entender. b. El problema parece estar desorganizado. c. El problema requiere de la participación y soporte de todo el equipo/grupo. d. Se quiere determinar los temas claves de un gran número de ideas y problemas. METODO • Falta de entrenamiento • Procedimiento incompleto de limpieza en cada cambio de color. • Programa de producción no planeado con la misma categoría de color. MEDICION MATERIAL • Material contaminado en almacen por no estar sellado adecuadamente • Material contaminado por mal manejo del material MEDIO AMBIENTE • N/A • N/A FIGURA 4.1. MAQUINARIA • Cañón y tolvas no limpias en cada arranque de cambio de color MANO DE OBRA • Mal limpieza de equipo en cada cambio de color • Mal criterio sobre rechazo del operador Diagrama de afinidad realizado en Sanko. 4.4. Diagrama de Ishikawa. El 'Diagrama de Ishikawa', también llamado diagrama de causa-efecto, es una de las diversas herramientas surgidas a lo largo del siglo XX en ámbitos de la industria y posteriormente en el de los servicios, para facilitar el análisis de problemas y sus soluciones en esferas como lo son; calidad de los procesos, los productos y servicios. Fue concebido por el ingeniero japonés Dr. Kaoru Ishikawa en el año 1943. Se trata de un diagrama que por su estructura ha venido a llamarse también: diagrama de espina de pescado, que consiste en una representación gráfica sencilla en la que puede verse de manera relacional una especie de espina central, que es una línea en el plano horizontal, representando el problema a analizar, que se escribe a su derecha. El problema analizado puede provenir de diversos ámbitos como la salud, calidad de productos y servicios, fenómenos sociales, organización, etc. A este eje horizontal van llegando líneas oblicuas -como las espinas de un pez- que representan las causas valoradas como tales por las personas participantes en el análisis del problema. A su vez, cada una de estas líneas que representa una posible causa, recibe otras líneas perpendiculares que representan las causas secundarias. Cada grupo formado por una posible causa primaria y las causas secundarias que se le relacionan forman un grupo de causas con naturaleza común. Este tipo de herramienta permite un análisis participativo mediante grupos de mejora o grupos de análisis, que mediante técnicas como por ejemplo la lluvia de ideas, sesiones de creatividad, y otras, facilita un resultado óptimo en el entendimiento de las causas que originan un problema, con lo que puede ser posible la solución del mismo. El diagrama de Ishikawa se realiza de la siguiente manera: 1. Dibujar un diagrama de Ishikawa. 2. Escribir de forma breve el problema o efecto. 3. Escribir las categorías que consideres apropiadas a tu problema: maquina, mano de obra, materiales, métodos, son los más comunes y aplican en muchos procesos. 4. Realizar una lluvia de ideas o brainstorming de posibles causas y relaciónalas a cada categoría. 5. Preguntar ¿por qué? a cada causa, no más de dos o tres veces. Para la elaboración del diagrama Ishikawa se utilizo el problema definido anteriormente el cual fue reducción de scrap por contaminación. MATERIALES MAQUINA Limpieza de Boquilla En el Area de recepcion, Los cilindros de color se acomodan todos juntos causando que se mezclen los colores y se contaminen. Falta de aplicacion de Herramienta 5's en el area de maquinas. Las tapas de los cilindros no estan selladas completmente en el area de almacen. Maquina de Molienda de plastico, boquilla y tolva, no son limpiados adecuadamnte de los contamianentes de otros materiales. Falta de aplicaciion de Herramienta 5's. Planificacion de la Produccion. Calendario de produccion no planificadas para componer las piezas de colores oscuros a claros y viceversa. Procedimiento de limpieza incompleta. en cada cambio de set up. Metodo de Procedimiento de Set up . Falta de entrenamanto a tecnicos para el set up. No hay registreos ni pruebas encontradas para el MANO DE OBRA FIGURA 4.2. METODO Diagrama de Ishikawa realizado en Sanko. 4.5. Análisis de posibles causas raíz Una vez realizada la lluvia de ideas y el diagrama de Ishikawa, han sido identificadas las posibles causas raíz del problema de contaminación del número de parte 2022023. Causa #1: Procedimiento incompleto de limpieza en cada cambio de set up. Causa #2: Planeación de producción sin seguir categoría de color. Causa #3: Contenedor de materia prima no selladas completamente. Causa #4: Falta de 5´s en almacén prima. Causa #5: Falta de entrenamiento del personal. 4.6. Uso de las 5W y 1H para la identificación del problema Para la identificación de causa raíz, se aplicara la herramienta de las 5W y 1H a cada posible causa para poder encontrar la problemática. Causa #1: Mala aplicación de procedimiento de cada cambio de color. ¿Qué actividad se realizará? Se verificara si se está realizando correctamente el procedimiento de cada color. ¿Dónde se realizará? En maquina #28. ¿Cuándo se realizará? La cuarta semana de Julio. ¿Por qué se realizará? Para comprobar si es causa raíz. ¿Quién lo realizará? Historiador Gabriel Hernández. ¿Cómo se realizará? Verificación de check list de cambio de color. Al verificar los resultados del check list de cambio de color, se identifico que no es causa raíz ya que muestra que se están realizando correctamente los cambios. FIGURA 4.3. Check Lista de Cambio de Color. Causa # 2: Planeación de producción sin seguir categoría de color. ¿Qué actividad se realizará? Se verificara la planeación o programa de producción. ¿Dónde se realizará? En el departamento de planeación de producción. ¿Cuándo se realizará? En la quinta semana de julio. ¿Por qué se realizará? Para comprobar si es causa raíz. ¿Quién lo realizará? Los Pioneros de Sanko. ¿Cómo se realizará? Verificando el programa de producción. Al revisar el programa de producción se confirmó que si se estaba siguiendo el programa conforme a la categoría de color, así que resulta no ser posible causa raíz. FIGURA 4.4 Programa de producción. Causa #3: Contenedor de materia prima no sellada completamente. ¿Qué actividad se realizará? Se verificara los contenedores de materia prima. ¿Dónde se realizará? En almacén de materia prima. ¿Cuándo se realizará? La quinta semana de julio. ¿Por qué se realizará? Para comprobar si es causa raíz. ¿Quién lo realizará? Secretaria Nancy Sosa. ¿Cómo se realizará? Verificando si los contendedores están completamente sellados. Al revisar los contenedores se pudo observar que no se encuentran completamente sellados, así que esta resulto ser posible causa raíz. Cilindros con contaminantes FIGURA 4.5 Cilindro con tapa no sellada completamente Imagen de los contenedores de color contaminados por tapa. Causa # 4: Falta de 5’s en almacén de materia prima. ¿Qué actividad se realizará? Se verificara los contenedores de materia prima. ¿Dónde se realizará? En almacén de materia prima. ¿Cuándo se realizará? La quinta semana de Julio. ¿Por qué se realizará? Para comprobar si es causa raíz. ¿Quién lo realizará? Líder Antonio Álvarez. ¿Cómo se realizará? Auditando los contenedores de almacén durante los tres turnos. Al revisar los contenedores se encontraron que estaban ordenados por diferente color y material contaminado dentro de los cilindros. Evidentemente no se están aplicando las 5’s en almacén, así que esta causa también resulto ser posible causa raíz. Cilindros acomodados por diferentes colores (colores obscuros con claros). FIGURA 4.6. Material contaminado en los cilindros con resina de diferente color. Imagen de los contenedores de color contaminados por desorden en el área. Causa #5: Falta de entrenamiento a personal. ¿Qué actividad se realizará? Se verificara los archivos de entrenamiento técnicos. ¿Dónde se realizará? En recursos humanos. ¿Cuándo se realizará? La quinta semana de Julio. ¿Por qué se realizará? Para comprobar si es causa raíz. ¿Quién lo realizará? Auxiliar Juan Flores. ¿Cómo lo realizará? Verificando los expedientes de entrenamiento. Al examinar los expedientes de entrenamiento de los Técnicos de cambio de color, no se encontró evidencia de matriz de entrenamiento. Por lo tanto también es causa raíz.