efecto de un sistema de control activo de balanceo - e

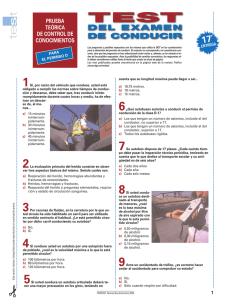

Anuncio